APPLICATION OF LOST FOAM CASTING PROCESS FOR MANUFACTURING PARTS IN AUTOMOTIVE INDUSTRY

複雑な自動車部品の高品質・高生産性を実現するロストフォーム鋳造プロセスの秘密

この技術概要は、Marko Pavlović氏らが執筆し、「Trends in the Development of Machinery and Associated Technology」(TMT 2015)で発表された学術論文「APPLICATION OF LOST FOAM CASTING PROCESS FOR MANUFACTURING PARTS IN AUTOMOTIVE INDUSTRY」に基づいています。

キーワード

- 主要キーワード: ロストフォーム鋳造プロセス

- 副次キーワード: 蒸発模型、鋳物品質、耐火塗料、自動車産業、アルミニウム合金

エグゼクティブサマリー

- 課題: 複雑な形状を持つ自動車部品を、いかにしてコスト効率よく、かつ高品質に製造するかという課題。

- 手法: 蒸発性のポリスチレン模型と耐火塗料を用いたロストフォーム(LF)鋳造プロセスを調査し、特に耐火塗料の組成と塗布方法が鋳物品質に与える影響を実験的に評価。

- 重要なブレークスルー: 均質で適切に塗布された耐火塗料が、欠陥のない寸法精度の高いアルミニウム合金鋳物を製造するための鍵であることを特定。

- 結論: 耐火塗料の組成、塗布方法、厚さといったパラメータを厳密に管理することが、自動車産業向けロストフォーム鋳造プロセスの高品質・高生産性のポテンシャルを最大限に引き出すために不可欠である。

課題:なぜこの研究がHPDC専門家にとって重要なのか

今日の自動車産業では、軽量化と性能向上のために、ますます複雑な形状の部品が求められています。従来の鋳造法では、こうした部品の製造はコスト増や品質のばらつきといった問題に直結することが少なくありません。ロストフォーム(LF)鋳造プロセスは、その解決策として1958年に特許が取得されて以来、注目されてきました。このプロセスは、模型を鋳型内に残したまま溶湯を注湯する「フルモールド鋳造」であり、複雑な部品を一体で製造できる可能性があります。しかし、溶湯との接触による模型の分解時に発生する大量のガスや液体生成物が鋳物欠陥の主な原因となり、その実用化には適切な蒸発模型材料と耐火塗料の開発が不可欠でした。本研究は、この核心的な課題に取り組み、安定した高品質生産を実現するための知見を提供します。

アプローチ:研究手法の解明

本研究では、ロストフォーム鋳造プロセスにおける重要パラメータを特定するため、一連の実験が行われました。特に、鋳物の品質を左右する耐火塗料の組成と塗布方法に焦点が当てられました。

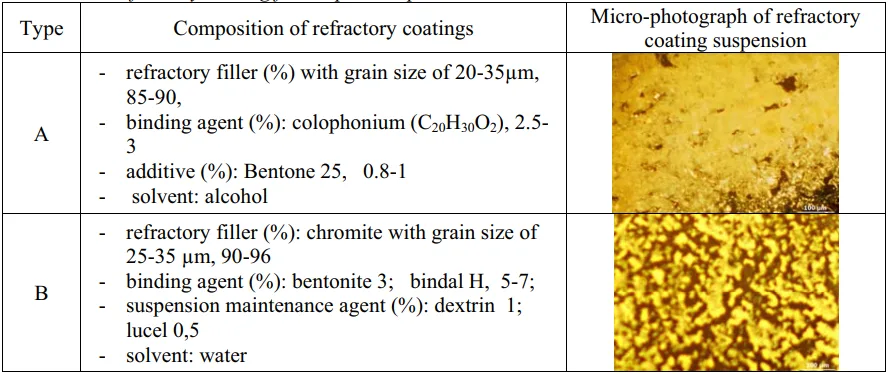

手法1:耐火塗料の組成と調製 2種類の耐火塗料が評価されました。どちらもタルク、ジルコン、クロマイトなどの鉱物フィラーを使用しましたが、バインダーと溶剤が異なります。 - タイプA: バインダーとしてコロホニウム(C₂₀H₃₀O₂)、溶剤としてアルコールを使用。 - タイプB: バインダーとしてベントナイトとバインダルH、溶剤として水を使用。 これらの塗料は、懸濁液密度2 g/cm³、温度25°Cといった条件下で調製され、均一な品質を確保しました。

手法2:鋳造実験のパラメータ 実験には以下のパラメータが設定されました。 - 試験合金: AlSi6Mg3 - 蒸発模型: 密度20-25 kg/m³のポリスチレン製プレートおよび段付き試験片。 - 鋳造温度: 755-780 °C - 塗料の塗布: 模型を塗料タンクに浸漬後、45°の角度で保持し、均一な塗膜(厚さ0.5~1.5 mm)を形成。 - 鋳型: 粒径0.17~0.35 mmの乾燥珪砂を使用。

ブレークスルー:主要な研究結果とデータ

本研究により、耐火塗料の品質管理がロストフォーム鋳造の成否を分ける極めて重要な要素であることが明らかになりました。

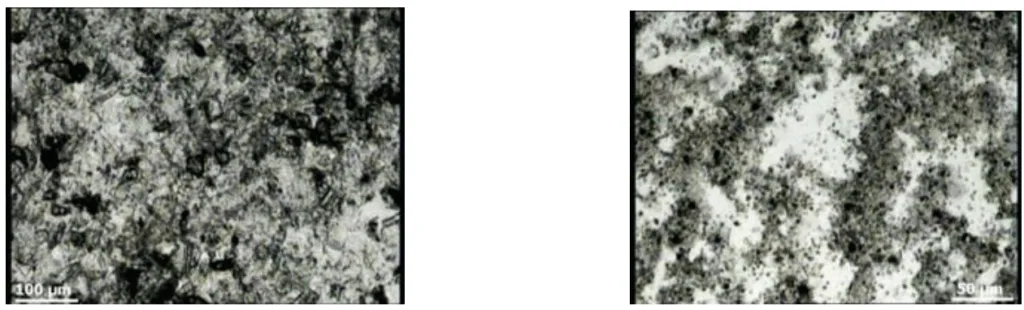

発見1:耐火塗料の均質性が鋳物表面品質を決定する

研究結果は、耐火塗料の均質性が最終的な鋳物の表面品質に直接影響することを示しました。Figure 1にあるように、懸濁液が適切に混合され均質な組成の塗料(a)を使用した場合、鋳物表面は光沢があり滑らかになりました。一方、不均質な塗料(b)を使用すると、表面品質が低下しました。これは、均一な塗料層が溶湯からの熱を均等に伝え、模型分解ガスを効率的に透過させることで、安定した凝固プロセスを促進するためです。

発見2:塗料層の厚さと模型密度が欠陥発生の鍵を握る

鋳物品質は、塗料層の厚さとポリスチレン模型の密度にも大きく依存することが確認されました。 - 最適条件: 模型密度が20 kg/m³以下で、耐火塗料の層厚が1.5 mm未満の場合に、最も良好な結果が得られました。これらの条件下で製造された鋳物は、内部欠陥がなく、シャープなエッジを持つ滑らかな表面を示しました。 - 不適条件: 塗料層の厚さが1.5 mmを超えると、鋳物の上部表面に凹凸や「しわ」状の欠陥が発生しました。これは、厚い塗料層がガスの排出を妨げ、溶湯の充填と模型の分解速度のバランスを崩すことが原因であると考察されています。

研究開発および事業運営への実践的な示唆

本研究の結果は、品質向上と生産性改善を目指す各部門の専門家に、具体的な指針を与えます。

- プロセスエンジニア向け: 塗料の懸濁液密度(2 g/cm³)、温度(25°C)、そして塗布中の継続的な低速攪拌を徹底管理することが、均質な塗膜を形成し、鋳造品質を安定させる上で極めて重要です。

- 品質管理チーム向け: 鋳造前の模型検査において、塗料層の均一性、厚さ、および気泡やひび割れの有無を確認する新たな品質基準を設けることが推奨されます。本稿のFigure 1は、塗料の状態が最終製品の表面品質に直結することを示しており、有効な検査指標となります。

- 設計エンジニア向け: このプロセスは、模型を忠実に再現できるため、複雑な形状の部品設計に適しています。ただし、厚肉部では塗料層の厚さや模型密度が欠陥形成に影響を及ぼす可能性があるため、設計段階でこれらの鋳造パラメータを考慮に入れることが重要です。

論文詳細

自動車産業向け部品製造のためのロストフォーム鋳造プロセスの応用

1. 概要:

- 論文名: APPLICATION OF LOST FOAM CASTING PROCESS FOR MANUFACTURING PARTS IN AUTOMOTIVE INDUSTRY

- 著者: Marko Pavlović, Tatjana Volkov-Husović, Muhamed Sarvan, Milan Đuričić, Fuad Klisura, Zagorka Acimović

- 発表年: 2015

- 発表誌/学会: 19th International Research/Expert Conference "Trends in the Development of Machinery and Associated Technology" TMT 2015, Barcelona, Spain 22-23 July 2015

- キーワード: evaporative pattern, castings quality, refractory coating, auto industry

2. 抄録:

本稿では、蒸発模型を用いた鋳造技術(ロストフォーム法)を適用して鋳物を得る研究結果の一部を紹介する。この鋳造技術は、例えば自動車産業向けの複雑な部品を得ることを可能にする。それは、大量生産、低い製造経費、そして高品質の鋳物によって特徴づけられることを意味する。設備やスペースへの投資は高くなく、プロセスは柔軟で高い生産性を達成できる。研究により、満足のいく品質が達成され、アルミニウム合金鋳物の工業生産に必要な関連情報が得られた。

3. 序論:

ロストフォーム鋳造プロセス(LFプロセス)は、1958年にH.F. Shroyerによって特許が取得された。それ以来今日に至るまで、その開発と実用化は変化する成功を伴いながら続いている。このプロセスの開発における主な問題は、蒸発模型および耐火模型塗料を製造するための適切な材料の欠如である。砂型鋳造とは異なり、このプロセスでは模型と湯口系が鋳型製作後から溶湯の注湯まで鋳型内に残る。これが「フルモールド鋳造」という名称の由来である。溶湯と接触すると、模型は比較的短時間で分解する。同時に、鋳物の凝固が起こる。模型分解の結果として、大量のガス状および液体生成物が生じる。もし鋳型からの排出条件が満たされない場合、このプロセスに特徴的とされる多くの欠陥が鋳物に現れる。

4. 研究の概要:

研究トピックの背景:

自動車産業では、複雑な形状を持ち、高品質かつ低コストで大量生産可能な部品が求められている。ロストフォーム鋳造プロセスは、これらの要求を満たす可能性を持つ技術として期待されている。

従来の研究状況:

LFプロセスの開発は、適切な蒸発模型材料と耐火塗料の不足により、その成功は一定ではなかった。特に、模型の熱分解によって生じる生成物の適切な排出が、鋳物欠陥を防ぐ上での重要な課題として認識されていた。

研究の目的:

本研究の目的は、ロストフォーム鋳造技術を適用してアルミニウム合金鋳物を製造する際の研究成果を提示することにある。特に、満足のいく鋳物品質を達成し、工業生産に応用するための必要かつ適切な情報を得ることに焦点を当てている。

中核的研究:

本研究の中核は、AlSi6Mg3合金の鋳造において、蒸発ポリスチレン模型に適用される耐火塗料の組成、調製、および適用方法が鋳物品質に与える影響を実験的に調査することである。2種類の異なる組成を持つ耐火塗料(アルコールベースと水ベース)を評価し、その結果得られた鋳物の表面品質、寸法精度、および内部品質を分析した。

5. 研究方法

研究デザイン:

本研究は、ロストフォーム法で製造されたアルミニウム合金鋳物の品質に対する、2種類の異なる耐火塗料組成(タイプAおよびタイプB)の効果を比較する実験的アプローチを採用した。

データ収集・分析方法:

得られた鋳物の目視検査、ならびに構造的および機械的特性の試験を通じてデータ収集が行われた。塗料の塗布特性(均一性、密着性)と、最終的な鋳物の表面品質(平滑性、光沢、欠陥の有無)が評価された。

研究対象と範囲:

研究の範囲は、耐火塗料用鉱物フィラーの調製、塗料の組成(フィラー、バインダー、添加剤、溶剤)、塗布パラメータ(懸濁液密度、温度、攪拌、乾燥)、およびそれらがAlSi6Mg3合金鋳物の品質に与える影響に限定される。使用された模型はポリスチレン製であり、鋳型には乾燥珪砂が用いられた。

6. 主要な結果:

主要な結果:

- 開発された耐火塗料はポリマー模型への塗布が容易であり、刷毛跡、漏れ、滴り、塊の形成なく均一に塗布できた。

- 乾燥後、塗料表面は滑らかで、気泡、クレーズ、剥離、摩耗がなく、模型表面全体で均一な厚さの層を形成した。

- 塗料の品質と均質性は、塗料の調製に依存する。均一な塗料層を得るためには、塗布中に塗料をゆっくりと継続的に混合し、規定の密度(2g/cm³)と温度(25°C)を維持する必要がある。

- 鋳物は模型の忠実なコピーであり(寸法的に正確)、ポリスチレン模型の分解と蒸発が完全に行われ、湯口系の設計が適切であったことを示している。

- 全シリーズの鋳物の下部は、平らでシャープなエッジを持ち、清潔で光沢のある表面をしていた。

- 塗料層が厚い(1.5 mm以上)シリーズの一部の鋳物では、上部表面がやや不均一でしわが寄っていた。

- 最良の結果は、密度20 kg/m³以下のポリスチレン模型、より薄い(1 mm未満)耐火塗料層、760-780°Cの鋳造温度、および0.26 mmの粒径を持つ石英砂を適用した場合に得られ、表面下および体積的な気孔は認められなかった。

図の名称リスト:

- Figure 1. Refractory coats

7. 結論:

高品質でコスト効率の良い鋳物をLF鋳造プロセスで得るためには、溶湯の流入、ポリマー模型の分解と蒸発、鋳物の形成と凝固の過程における、溶湯-耐火塗料-砂型系のバランスを保つことが必要である。このことは、鋳造パラメータと鋳物の構造および特性との間の相関関係を明らかにする必要性と同様に、LF鋳造プロセスの凝固条件の複雑さをすべて指し示している。

8. 参考文献:

- [1] R. Monroe: Expandable Pattern Casting, AFS Inc. (1994), SAD

- [2] Z.Acimović, I.Pavlović, Lj.Trumbulović, Lj.Andrić, M. Stamatović: Synthesis and characteriyation of the cordierite ceramics from nonstandard raw materials for application in foundry, Materials Letters, 57 (2003) 2651-2656.

- [3] T. Hilbert, S. Svoboda, B. Oertel, “Wear Resistant Alumina Coatings Produced by a sol-gel Process,” Surface and Coatings Technology, 201 (1-2) 487-491 (2003).

- [4] C. Ç. Gürü, M. S. Ç. Ivdje,“Foundry Coating Technology: A Review, Materials Science and Applications”, 2 [8] 1143-1160 (2011).

- [5] Y.Deng, B.Liu, S. Wang, K. Xie, D. Fang, X. Zhang, H. Ding, X. Liu, G. Meng, “Cost-effective tubular cordierite micro-filtration membranes processed by co-sintering” Journal of Alloys and Compounds 477 L35-L40 (2009).

専門家Q&A:あなたの疑問に答えます

Q1: 試験された2種類の耐火塗料の主な違いは何でしたか? A1: 主な違いはバインダーと溶剤にあります。タイプAの塗料はバインダーとしてコロホニウム、溶剤としてアルコールを使用していました。一方、タイプBの塗料はバインダーとしてベントナイトとバインダルH、溶剤として水を使用していました。この組成の違いが、塗料の乾燥特性や鋳型内での挙動に影響を与えます。

Q2: なぜ耐火塗料の均質性がそれほど重要なのでしょうか? A2: 論文のFigure 1が示すように、塗料が不均質だと最終的な鋳物の品質にばらつきが生じます。均質な塗料層は、溶湯からの熱を均等に伝え、模型が分解して発生するガスを安定して透過させる役割を果たします。これにより、溶湯の充填がスムーズに進み、光沢のある滑らかな鋳物表面が得られます。

Q3: 最適でないプロセスパラメータでは、具体的にどのような欠陥が観察されましたか? A3: 塗料層の厚さが1.5 mmを超えた場合に、鋳物の上部表面に「不均一」で「しわが寄った」状態が観察されました。論文では、この原因はポリスチレン模型そのものと、耐火塗料および鋳造速度の組み合わせにあると推測されています。厚すぎる塗料層がガスの排出を妨げ、凝固プロセスを不安定にさせたと考えられます。

Q4: 論文で推奨されている模型への塗料の塗布方法は何ですか? A4: 推奨されている方法は、模型を塗料タンクに5~10秒間浸漬し、その後、塗料層が均一になるように5秒間45°の角度で保持するというものです。また、塗布作業中はタンク内の塗料を毎分1回転の速度でゆっくりと攪拌し、懸濁液の均質性を保つことが重要であると述べられています。

Q5: 論文で言及されている「フルモールド鋳造」とは、このプロセスにおいて何を意味しますか? A5: 「フルモールド鋳造」とは、蒸発性の模型と湯口系を砂型から取り出すことなく、鋳型内に残したまま溶湯を注湯する手法を指します。溶湯が注がれると、その熱によって模型が気化・分解し、その空間が溶湯に置き換わることで鋳物が形成されます。

結論:より高い品質と生産性への道を切り拓く

本研究は、ロストフォーム鋳造プロセスにおいて、耐火塗料の品質管理が、複雑な形状を持つ自動車部品を高品質かつ高効率で製造するための決定的な要因であることを明確にしました。特に、塗料の均質性、層の厚さ、そして模型の密度を最適化することが、光沢のある滑らかな表面を持ち、寸法精度の高い鋳物を安定して得るための鍵となります。この知見は、製造プロセスの改善を目指す研究開発部門や事業運営部門にとって、非常に価値のあるものです。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに全力を注いでいます。本稿で議論された課題が貴社の事業目標と合致する場合、これらの原理を貴社の部品製造にどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、Marko Pavlović氏らによる論文「APPLICATION OF LOST FOAM CASTING PROCESS FOR MANUFACTURING PARTS IN AUTOMOTIVE INDUSTRY」に基づく要約および分析です。

出典: 19th International Research/Expert Conference "Trends in the Development of Machinery and Associated Technology" TMT 2015

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.