1. 概要:

- タイトル: Materials in Automotive Engineering

- 著者:

- Jeremija JEVTIC

- Radinko GLIGORIJEVIC

- Djuro BORAK

- 発行年: 2007年5月18日

- 発行学術誌/学会: MACHINE DESIGN、Faculty of Technical Sciences, Novi Sad, 47th Anniversary of the Faculty

- キーワード:

- 自動車材料 (automotive materials)

- CGI

- Al

- Mg合金 (Mg-alloys)

- プラスチック (plastic)

2. 研究背景:

- 研究テーマの社会的/学術的背景:

- 世界中で自動車産業は、厳しい排出ガス規制への対応を迫られています。

- 自動車産業における最大の課題の一つは、性能と燃費を向上させながら、ますます厳しくなる排出ガス規制基準を満たすことです。

- 輸送部門は、NOxや粒子状物質の排出、そして自動車からのCO2排出の主要な原因の一つです。

- 車両重量の削減は、排出ガス削減目標を達成するために不可欠です。

- ディーゼルエンジンの最大の問題はNOxと粒子状物質の排出であり、これらを削減する方法の一つは、シリンダーの最高燃焼圧力を上げることです。

- これらの目標を達成するためには、クランクケースに新しい、より強力な材料が必要です。

- 現代のHSDIエンジンを支えながら、サイズや重量を増やさずに耐久性のある材料の一つが、球状黒鉛鋳鉄(CGI)です。

- 既存研究の限界:

- 本論文では既存研究の明確な限界については言及されていませんが、新たな排出ガス規制や性能要求を満たすために、従来のねずみ鋳鉄やアルミニウム合金に代わる材料の必要性を示唆しており、CGI、アルミニウム合金、マグネシウム合金、プラスチックなどの新素材の研究の必要性を強調しています。

- 研究の必要性:

- 自動車部品の軽量化と、より強く、より軽い材料の開発と応用へのニーズが高まっています。

- 特に大型ディーゼルエンジンでは、NOxや粒子状物質の排出削減が重要であり、そのためにはシリンダーの最高燃焼圧力を高める必要があります。

- クランクケースのようなエンジン部品に適した新しい材料を探索し、特性を評価する研究が必要です。

3. 研究目的および研究課題:

- 研究目的:

- シリンダーブロックに使用される材料である球状黒鉛鋳鉄の特性を、一般的な片状黒鉛鋳鉄およびアルミニウム合金と比較検討すること。

- 新しいアルミニウム合金およびマグネシウム合金、そしてプラスチックに関するレビューを提供すること。

- 核心となる研究課題:

- 球状黒鉛鋳鉄(CGI)は、シリンダーブロック材料として、従来の片状黒鉛鋳鉄やアルミニウム合金と比較してどのような特徴を持つのか?

- 自動車産業における軽量化のために新たに開発されているアルミニウム合金、マグネシウム合金、プラスチックの特徴と適用可能性は何か?

- 研究仮説:

- 明示的な研究仮説は提示されていませんが、球状黒鉛鋳鉄(CGI)は、強度、剛性、疲労強度において片状黒鉛鋳鉄やアルミニウム合金よりも優れた特性を示すため、高性能ディーゼルエンジンのシリンダーブロック材料として適していることが示唆されています。

4. 研究方法

- 研究設計:

- 本研究は、様々な自動車材料の特性を比較分析するレビュー論文です。

- 既存の研究文献や資料に基づき、様々な材料の特性を比較し、自動車産業における適用動向を分析します。

- データ収集方法:

- 既存の研究論文、技術報告書、業界資料などの文献調査を通じてデータを収集します。

- 様々な材料の物性値、性能データ、適用事例などを収集し、比較分析します。

- 分析方法:

- 収集されたデータに基づき、材料別の特性を比較分析します。

- 表(Table 1)や図(Fig. 1, 2, 3)を活用して、材料の物性値や性能を視覚的に比較します。

- 各材料の長所、短所、適用分野を分析し、自動車産業における活用可能性を評価します。

- 研究対象と範囲:

- 自動車エンジンシリンダーブロック材料に焦点を当てて研究を進めます。

- 主な研究対象材料は以下の通りです。

- 片状黒鉛鋳鉄 (Gray cast iron, CI)

- 球状黒鉛鋳鉄 (Compacted graphite iron, CGI)

- アルミニウム合金 (Al-alloy)

- 球状黒鉛鋳鉄 (Spheroidal graphite iron, SGI)

- 追加的に、自動車産業で軽量化のために使用されるマグネシウム合金 (Mg-alloys) およびプラスチック (plastics)に関する動向を簡潔に扱います。

5. 主な研究結果:

- 核心となる研究結果:

- 球状黒鉛鋳鉄(CGI)の特性:

- CGIは、片状黒鉛鋳鉄(CI)と比較して「約75%高い強度、40%高い剛性、ほぼ2倍の疲労強度」を持ちます(Fig. 1、Table 1)。

- アルミニウム合金(Al-alloy)と比較して、CGIは「3倍の疲労強度」を持ちます。

- CGIの高い強度と剛性により、より高いシリンダー圧力(最大200バール)に耐えることができ、高性能ディーゼルエンジンに適しています(Fig. 2)。

- CGI部品を使用したディーゼルエンジンは、アルミニウムディーゼルエンジンと同程度に軽量化でき、より小型で燃費が良く、排出ガスも少なくなります。

- CGIは寸法安定性に優れており、シリンダーライナーの変形を抑え、オイル消費量を削減できます。

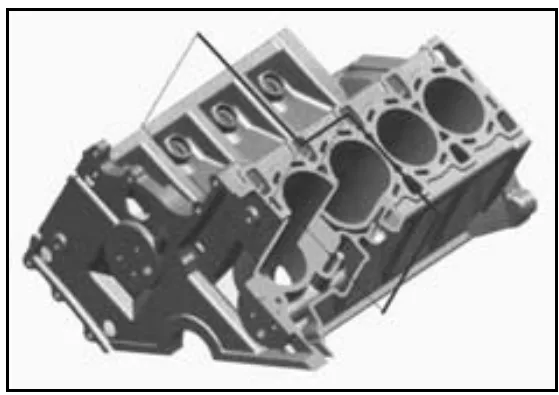

- CGIは、V型エンジンのシリンダーブロックバルクヘッド間のZ字型断面において、さらなる強度を提供します(Fig. 4)。

- CGIの被削性は片状黒鉛鋳鉄よりも劣りますが、新たな研究によると、低チタン硫化物含有量は被削性を向上させる可能性があります(Fig. 3)。

- アルミニウム合金(Al-alloy)の特性:

- アルミニウム合金は軽量化に効果的であり、車体重量を「40〜50%」削減できます。

- Audi A2およびA8モデルは、アルミニウム車体を使用しており、同クラスの鋼鉄車体車よりも「約40%軽量」です。

- アルミニウム車体は、剛性、衝突安全性、強度、耐久性を提供します。

- アルミニウム合金はリサイクル性に優れています。

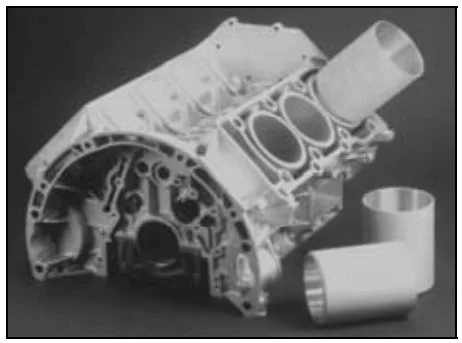

- ダイカスト工法によりアルミニウムシリンダーライナーを製造する新しい技術が開発されています(Fig. 7、8)。

- 高強度鋼(High Strength Steels)の特性:

- 高強度鋼は自動車部品の軽量化に貢献でき、Mercedes-Benz E-Classモデルでは「37%」の材料構成比率を占めています(Fig. 9)。

- CLKカブリオレモデルのボディシェルは、高強度鋼合金で「約40%」製造されています。

- VW Golfのコネクティングロッドは、材料の最適化と高強度鋼の適用により重量を削減しました。

- Porscheモデルは、ドア構造に高強度鋼を使用し、重量を「42%軽量化」しました。

- 新しい鋼種(42CrMoS4、45A)は、高い強度と被削性を両立しています。

- マグネシウム合金(Magnesium Alloys)およびプラスチック(Plastics)の特性:

- マグネシウム合金は、自動車内装材からエンジン部品や外板パネルへと適用範囲を拡大しています。

- マグネシウム合金クランクケースは、アルミニウム合金バージョンよりも重量を「25%」削減できます。

- Opel Vectraモデルは、マグネシウムクロスメンバーを使用しており、鋼鉄部品よりも「4.3 kg軽量」です。

- プラスチック、特に繊維強化プラスチックは、自動車産業において高い潜在力を持ち、コスト削減と軽量化に貢献できます。

- ナノコンポジットや天然有機繊維材料(亜麻、柳、麻)などの新しいプラスチック材料が開発されています。

- 炭素繊維は、将来の自動車部品の主要材料になると考えられています。

- 球状黒鉛鋳鉄(CGI)の特性:

- 統計的/定性的分析結果:

- Table 1:シリンダーブロック材料の特性比較(ねずみ鋳鉄、CGI、SGI、アルミニウム合金)

- パーライト含有量、引張強度、弾性率、疲労強度、硬度、熱伝導率など、様々な物性値を比較。

- Fig. 1:鋳鉄の機械的特性(引張強度 vs. 疲労強度)

- CGIは、片状黒鉛鋳鉄(CI)よりも優れた機械的特性を示す。

- Fig. 2:シリンダーブロック材料別の最大燃焼圧力限界

- CGIは、片状黒鉛鋳鉄およびアルミニウム合金よりも高い燃焼圧力限界を持つ。

- Fig. 3:材料別の相対的な被削性

- CGIの被削性は片状黒鉛鋳鉄よりも劣るが、新しい技術開発により改善の可能性が示唆される。

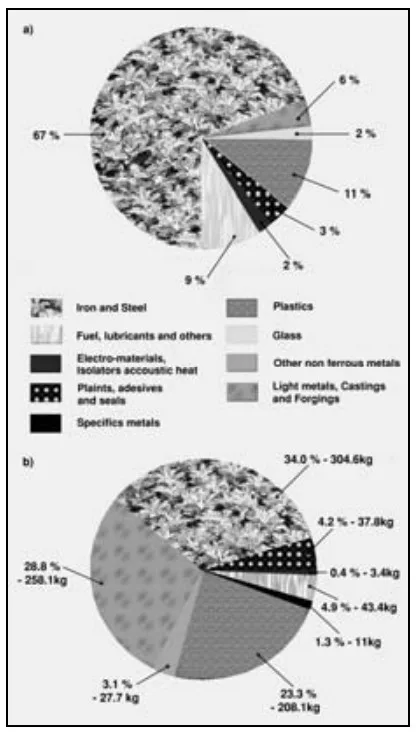

- Fig. 6:1988年(a)と1999年(b)の自動車の材料構成比率の変化

- 軽金属(Light metals, Castings and Forgings)の比率が増加傾向にあることを確認。

- Fig. 9:Mercedes-Benz E-Class自動車の材料構成比率

- 高強度鋼(High strength steel)と軽金属(Light metals, Aluminium)の高い比率を確認。

- Table 1:シリンダーブロック材料の特性比較(ねずみ鋳鉄、CGI、SGI、アルミニウム合金)

- データ解釈:

- CGIは、高性能ディーゼルエンジンのシリンダーブロックに適した優れた材料であり、軽量化と排出ガス低減に貢献できます。

- アルミニウム合金は車体軽量化に重要な役割を果たし、マグネシウム合金やプラスチックは自動車部品の軽量化に高い潜在力を持っています。

- 高強度鋼は、従来の鋼鉄部品を代替して軽量化に貢献できます。

- 自動車産業は、軽量化、高性能、環境性能を同時に追求するために、様々な新素材を積極的に活用しています。

- 図表名リスト (Figure Name List):

- Fig. 1. 鋳鉄の機械的特性 (Mechanical characteristics of cast iron)

- Fig. 2. シリンダーブロック材料別の最大燃焼圧力限界 (Peak firing pressure limits of various material for cylinder blocks)

- Fig. 3. 材料別の相対的な被削性 (Relative machining of various materials)

- Fig. 4. Z字型断面のシリンダーブロック (Z-shaped section of the cylinder block)

- Fig. 5. CI、CGI、SGIにおける黒鉛のサイズと形状(光学顕微鏡および走査型電子顕微鏡、倍率100倍)(Size and shape of graphite in CI, CGI and SGI under light (x 100) and SEL microscope)

- Fig. 6. 1988年(a)と1999年(b)に製造された自動車の材料構成比率 (Materials share in an automobile made in 1988 (a) and 1999 (b))

- Fig. 7. 従来のダイカストによるアルミニウムシリンダーライナー (Aluminium cylinder liner in conventional die-casting)

- Fig. 8. SAE 390合金の微細組織(100:1)(Microstructure (100:1) of SAE 390 alloy)

- Fig. 9. Mercedes-Benz E-Class自動車の材料構成比率 (Materials share in E-class of Mercedes-Benc automobile)

6. 結論および考察:

- 主な結果の要約:

- 自動車産業における新しい材料は、新たな可能性を提供します。

- 片状黒鉛の代わりに球状黒鉛を使用することで、寸法を変更せずに高強度軽量エンジンファミリー用のシリンダーブロックを鋳造できます。

- CGIの魅力的な特性により、バルカン地域の鋳造工場はCGI鋳造技術を開発し、組織化する必要があります。

- 軽乗用車では、Al合金が広く使用されており、Mg合金、プラスチック、複合材料もますます使用されると予想されます。

- ねずみ鋳鉄とアルミニウムは、今後も長く使用され続けるでしょう。

- 高強度鋼および超高強度鋼を使用すると、軽量化と性能向上が実現します。

- 軽量化は性能向上に役立ち、排出ガスを削減し、燃費を向上させます。

- 研究の学術的意義:

- 本研究は、自動車産業における軽量化と高性能化のための材料開発動向を包括的に提示しています。

- 特に球状黒鉛鋳鉄(CGI)の優位性を強調し、アルミニウム合金、高強度鋼、マグネシウム合金、プラスチックなど、様々な新素材の適用可能性を分析することで、学術的価値を高めています。

- 自動車材料分野の研究者にとって有益な情報を提供し、今後の研究方向の設定に貢献できます。

- 実務上の示唆:

- 自動車メーカーは、CGI、アルミニウム合金、高強度鋼、マグネシウム合金、プラスチックなど、様々な新素材を積極的に活用して、車両の軽量化と性能向上を追求する必要があります。

- 特にCGIは、高性能ディーゼルエンジンのシリンダーブロックに非常に適した材料であり、生産技術の開発と適用拡大を検討する必要があります。

- 軽量化は燃費向上と排出ガス低減効果をもたらすため、環境規制強化に対応するための重要な戦略となります。

- 研究の限界:

- 本研究はレビュー論文であり、新たな実験データや独創的な分析結果を提示していません。

- 特定の材料の深掘りした分析というよりは、様々な材料の特性を概括的に比較することに焦点を当てています。

- 引用されている参考文献の範囲と最新性は限定的である可能性があります(2007年の論文に基づいているため)。

7. 今後のフォローアップ研究:

- 今後の研究方向:

- CGI鋳造技術の最適化と量産技術の開発研究。

- 新しいアルミニウム合金、マグネシウム合金、複合材料の開発研究。

- 自動車部品への様々な新素材の適用可能性と性能評価研究。

- 軽量材料の耐久性、信頼性、経済性評価研究。

- 自動車材料の環境影響評価とリサイクル技術研究。

- さらなる探求が必要な領域:

- CGIの被削性向上技術の開発。

- 軽量材料の費用対効果分析。

- 自動車材料のライフサイクルアセスメント(LCA)。

- 未来の自動車(電気自動車、水素自動車など)に適した軽量材料の研究。

8. 参考文献:

- Engine Technology Intern. 1/99, p.62

- Engine Technology Intern. 1/02,p.54

- Gligorijevic, R., Jevtic, J., Material development trends in automotive industry, Proceeding-YUDEKO 2002

- Engine Technology Intern. Sept 2001, p.12

- Sahm, A., New Aspects in CGI machining, Engine Expo 2002, Stuttgart 2002

- Slavnich, D., Lightweights punch in out, Automobile Engineer, March 2002, p.52

- MTZ 61 (2000) 4,p.244

- Stocker, P. et. al. The New Al-Si Cylinder Liner Technology for Die-Cast Aluminium Crankcases, MTZ 58,1997, 9,

- Auto Technology Intern. May 2001, p. 86

- Auto Technology Intern. 3(2003), p. 22

- Auto Technology Intern. Jun 2000, p.44

- Auto Technology Intern. 1/2001, p.40

- Gligorijevic, R.: Gray iron aluminium alloying as the method of improving damping properties and oxidation resistance at elevated temperatures, Foundry XXIX, 1982, No. 1-4, p. 15

9. 著作権情報:

- 本資料は、Jeremija JEVTIC、Radinko GLIGORIJEVIC、Djuro BORAKの論文「Materials in Automotive Engineering」に基づいて作成されました。

本資料は上記の論文に基づいて要約作成されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.