Application of Aluminum and ITS Alloys in the Automotive Industry With Special Emphasis PN Wheel Rims

この技術概要は、Dragan Adamović氏らによって執筆され、TTTP (2021)に掲載された学術論文「Application of Aluminum and ITS Alloys in the Automotive Industry With Special Emphasis PN Wheel Rims」に基づいています。

![Figure 3. Average Al Content per Vehicle by Brand 2019, (Net Weight in Kg) [5]](https://castman.co.kr/wp-content/uploads/image-3464-1024x544.webp)

キーワード

- 主要キーワード: 自動車用アルミニウム合金

- 副次キーワード: 軽量化, アルミホイール, 燃費向上, 電気自動車 (EV), 高強度鋼 (AHSS), 鋳造, 鍛造

エグゼクティブサマリー

- 課題: 自動車メーカーは、特に重量の大きい電気自動車の台頭に伴い、燃費向上とCO2排出量削減のために車両重量を削減するという強い圧力に直面しています。

- 手法: 本論文は、欧州の乗用車におけるアルミニウム合金の現在および将来の利用状況を分析し、鉄鋼やその他の材料と比較しながら、特にホイールリムの様々な製造プロセスに焦点を当てています。

- 重要なブレークスルー: 自動車におけるアルミニウムの使用量は着実に増加しており(2019年の179.2kgから2025年には198.8kgに増加予測)、特にホイールとエンジン部品が総使用量の約45%を占めています。この成長はEVの軽量化ニーズによって牽引されています。

- 結論: アルミニウム合金は、将来の自動車の持続可能性と安全性にとって不可欠であり、最大50%の大幅な重量削減と性能向上を実現します。特にホイール用途では、鋳造がコスト効率の高い主要な製造方法であり続けています。

課題:なぜこの研究がダイカスト専門家にとって重要なのか

1970年代のオイルショックを契機に、自動車業界では燃費向上のための軽量化が始まりました。今日、その重要性は地球温暖化と温室効果ガス排出という、より大きな課題によって増しています。特に、重いバッテリーを搭載する電気自動車(EV)の普及に伴い、車両重量の削減は航続距離とエネルギー効率を最大化するために不可欠です。

歴史的に自動車の主要材料であった鉄鋼に対し、アルミニウムは大幅な軽量化の可能性を提供します。かつて高価なアルミニウム製ボディで知られた「アウディA2」は、その先駆けでしたが、製造技術のコストが課題でした。本研究は、現代の自動車、特にEVにおいて、アルミニウムがなぜこれまで以上に必要とされているのか、そしてその応用がどのように進化しているのかを明らかにします。これは、部品の設計、材料選定、製造プロセスに携わるすべてのエンジニアにとって重要な知見です。

アプローチ:方法論の解明

本研究は、特定の実験を行うのではなく、業界全体のデータを分析するレビュー論文です。著者らは、欧州アルミニウム協会やDucker社のような信頼性の高い情報源からのデータを活用し、欧州の乗用車市場におけるアルミニウムの利用状況を包括的に分析しました。

分析手法1:コンポーネント別・セグメント別分析

自動車をエンジン、シャシー、ホイールなどの主要なコンポーネントグループに分解し、それぞれにおけるアルミニウムの使用重量と割合を分析しました。また、Aセグメント(ベーシック)からEセグメント(ラージ)までの車両サイズ別にアルミニウムの使用量を比較し、市場全体の消費動向を明らかにしました。

分析手法2:製造プロセス別分析

アルミニウム部品の製造方法(鋳造、鍛造、圧延、押出)ごとの使用量を比較しました。これにより、どの技術が最も広く利用されており、将来的にどの技術の需要が伸びるかを予測しています。特に、自動車のアルミニウム部品の大部分を占める鋳造品に焦点を当てています。

分析手法3:材料特性の比較

ホイールリムに焦点を当て、アルミニウム合金を鉄鋼、マグネシウム合金、チタン合金、複合材料など他の材料と比較しました。重量、コスト、機械的特性の観点から、それぞれの材料と製造技術の長所と短所を評価しています。

ブレークスルー:主要な研究結果とデータ

発見1:アルミニウムの使用量はEVの普及と共に増加

本研究は、自動車1台あたりの平均アルミニウム使用量が2019年の179.2kgから2025年には198.8kgへと増加すると予測しています。この成長を牽引しているのは、EV関連部品です。図8に示されるように、2025年までの増加分のうち、バッテリーボックスが+12.38kg、電気モーターハウジングが+2.69kgと最も大きく貢献します。一方で、従来のエンジン部品は-2.43kgと減少しており、自動車産業の電動化へのシフトがアルミニウムの使われ方を根本的に変えていることがわかります。

発見2:ホイールはアルミニウム使用量の主要な構成要素

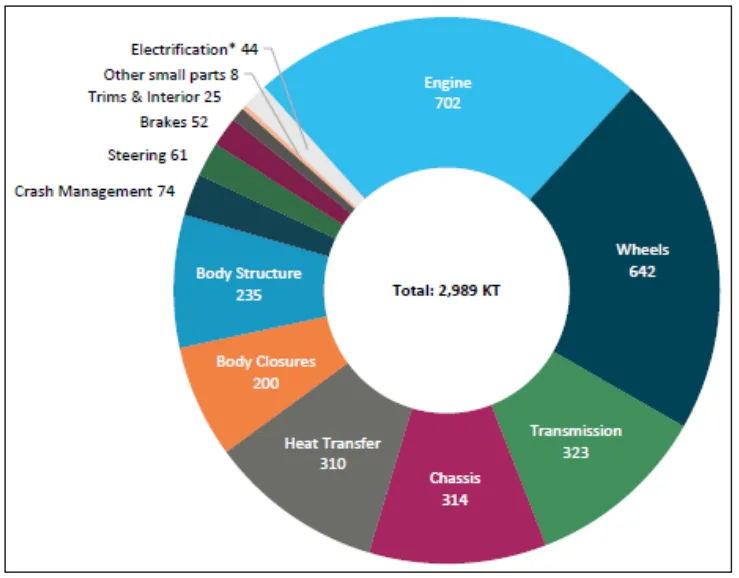

2019年時点で、自動車に使用されるアルミニウムのうち、エンジン(702キロトン)とホイール(642キロトン)が2大構成要素であり、合わせて総使用量の約45%を占めています(図6)。車両1台あたりで見ても、ホイールはエンジンに次いで2番目に重いアルミニウム部品(38kg)であり(図7)、軽量化における重要性が非常に高いことが示されています。

発見3:鋳造は依然としてアルミニウム部品の主要製造プロセス

アルミニウム部品の製造方法を見ると、鋳造が圧倒的なシェアを占めています。図11によると、2019年時点で全アルミニウム部品の65%が鋳造によって製造されており、車両1台あたり116.0kgに相当します(図10)。EV化に伴い、バッテリーケースなどでシート材(圧延材)の需要が増加するものの、エンジンブロック、トランスミッションケース、そしてホイールリムといった重要部品において、鋳造は今後も主要な製造技術であり続けると予測されています。

研究開発および事業運営への実践的な示唆

- プロセスエンジニアへ: 本研究では、特にアルミホイール製造において低圧鋳造が均一な微細構造と優れた機械的特性を実現するために広く用いられていることが示唆されています。これは、鋳造プロセスにおける圧力、温度、充填速度などのパラメータ最適化が、最終製品の品質と性能を決定づける重要な要素であることを意味します。

- 品質管理チームへ: 論文の表1は、鋳造アルミホイールと鍛造アルミホイール、スチールホイールの重量とコストを比較しています。鋳造品はコストと軽量化のバランスに優れていますが、鍛造品ほどの強度はありません。このデータは、製品のターゲット市場と要求性能に応じた品質基準を設定する際の重要な指標となります。

- 設計エンジニアへ: アルミニウムは鉄鋼に比べて弾性係数が低いため、衝突時のエネルギー吸収能力が高いという利点があります。また、同等の剛性を得るためには鉄鋼部品より約50%厚く設計する必要があります。図9で示されているアルミニウム合金と高強度鋼(AHSS)の比強度と伸びの比較は、設計初期段階での材料選定において、軽量化と安全性の両立を目指す上で貴重な情報を提供します。

論文詳細

自動車産業におけるアルミニウムとその合金の応用、特にホイールリムに重点を置いて

1. 概要:

- タイトル: Application of Aluminum and ITS Alloys in the Automotive Industry With Special Emphasis PN Wheel Rims

- 著者: Dragan Adamović, Tomislav Vujinović, Fatima Živić, Jelena Živković, Marko Topalović

- 発行年: 2021

- 掲載誌/学会: TTTP

- キーワード: Aluminum alloys, light metals, steels, automotive industry, wheel rims.

2. 抄録:

現代の自動車におけるアルミニウムの使用は、1970年代初頭に始まりました。当時、石油危機の圧力の下、世界中の自動車メーカーは可能な限り低い燃料消費を達成するために、自動車の軽量化を開始しました。最初の大量採用例は、ラジエーター、エンジンブロック、ホイールでした。一方、ヨーロッパでは、消費されるアルミニウムの平均量は増加し続け、自動車1台あたり平均180kgに達しています。アルミニウムの鋳造品、鍛造品、圧延板、押出形材は、車体、シャシー、サスペンション、ホイールなど、多数の自動車部品に使用されています。アルミニウムの使用は、ハイブリッド車やバッテリー式電気自動車にとっても重要です。温室効果による地球温暖化の脅威のため、アルミニウムを使用して車の重量を削減し、それによって燃料消費を削減することは非常に重要です。本稿では、なぜ今、これまで以上に車両の軽量化が必要なのか、そして将来世代の自動車の持続可能性と安全性をさらに向上させるためにアルミニウムをどのように使用できるかを説明します。乗用車における平均アルミニウム含有量のほぼ15%を占める自動車ホイールへのアルミニウムの使用に特に注意が払われています。

3. 序論:

金属は依然として自動車産業で最も一般的に使用される材料です。鉄鋼に加えて、自動車における最も重要な軽金属の一つは間違いなくアルミニウムであり、その使用はより頻繁になっていますが、まだ比較的に稀です。おそらく最も有名なアルミニウム車は、高価で販売不振のために計画された生産サイクルの途中で生産が中止された「アウディA2」(図1)でしょう。しかし、この車自体が高価だったわけではなく、高価格は主にアルミニウムから車を製造する技術に起因しており、それは依然として鉄鋼を使用する技術よりも高価です。アルミニウムとその合金のような軽量材料は、車両の重量削減だけでなく、生産コストの面でも大きな節約をもたらします。

4. 研究の概要:

研究トピックの背景:

本研究は、燃料消費量の削減とCO2排出量の抑制という自動車産業が直面する継続的な課題を背景としています。特に、ハイブリッド車や電気自動車(BEV)の普及により、重いバッテリー重量を相殺するための軽量化技術の重要性が増しています。アルミニウムとその合金は、この課題に対する主要な解決策の一つとして位置づけられています。

従来の研究の状況:

従来より、自動車の軽量化材料としてアルミニウムが利用されてきたことは知られており、特に高級車やスポーツカーでの採用が先行していました。本研究は、Ducker社による2019年の調査報告書などの最新の業界データを引用し、欧州市場における乗用車全体の平均的なアルミニウム使用量、コンポーネント別の内訳、および2025年までの将来予測を定量的に示しています。

研究の目的:

本研究の目的は、現代の自動車産業において車両の軽量化がなぜ不可欠であるかを説明し、アルミニウムとその合金が将来の自動車の持続可能性と安全性を向上させるためにどのように貢献できるかを明らかにすることです。特に、乗用車のアルミニウム含有量の約15%を占めるホイールリムへの応用に焦点を当てています。

研究の核心:

研究の核心は、欧州の乗用車におけるアルミニウム使用量の現状分析と将来予測です。ブランド別、車両セグメント別、コンポーネントグループ別、製造プロセス別にアルミニウムの使用量を詳細に分析しています。さらに、スチール、マグネシウム、複合材料など、他の材料と比較して、アルミホイールの技術的・経済的な位置づけを明確にしています。この分析を通じて、特にEV化の進展がアルミニウムの需要と応用分野をどのように変化させるかを示しています。

5. 研究方法

研究デザイン:

本研究は、既存の文献、業界報告書、および公表されたデータに基づいたレビュー論文として構成されています。特定の実験的検証ではなく、マクロな視点から自動車産業におけるアルミニウム利用の動向を記述し、分析することを目的としています。

データ収集と分析方法:

データは主に、欧州アルミニウム協会が委託したDucker社の調査報告書(2019年)など、権威ある業界データソースから収集されています。収集されたデータは、棒グラフ、円グラフ、表などを用いて視覚的に整理され、ブランド別、車両セグメント別、コンポーネント別、製造プロセス別のアルミニウム含有量を比較分析するために使用されています。

研究のトピックと範囲:

本研究の範囲は、欧州市場における乗用車の自動車産業に限定されています。主な研究トピックは以下の通りです。

* 自動車1台あたりの平均アルミニウム含有量とその推移。

* コンポーネントグループ(エンジン、ホイール、ボディ等)別のアルミニウム使用量。

* 車両セグメント(A~Eセグメント)別のアルミニウム消費動向。

* 2025年までのアルミニウム使用量の将来予測(特にEV化の影響)。

* 製造プロセス(鋳造、鍛造、圧延、押出)別のアルミニウム使用割合。

* ホイールリムに焦点を当てた各種材料(スチール、アルミニウム、マグネシウム等)の技術的・経済的比較。

6. 主要な結果:

主要な結果:

- 2019年における欧州製乗用車1台あたりの平均アルミニウム含有量は179.2 kgであり、2025年には198.8 kgに増加すると予測される。

- 2019年時点で、エンジンとホイールがアルミニウム総使用量の約45%を占める最大の構成要素である。

- Cセグメント(コンパクトカー)は、その高い生産台数により、アルミニウム総消費量の最大のシェア(36%)を占めている。

- 2025年に向けてのアルミニウム使用量の増加は、主にバッテリーボックスや電気モーターハウジングといったEV関連部品によって牽引される。

- 製造方法としては鋳造が最も一般的で、2019年にはアルミニウム部品の65%を占めている。

- ホイールリムにおいては、鋳造アルミニウムはスチールに対して大幅な軽量化を中程度のコスト増で実現する。一方、鍛造アルミニウムやマグネシウム、複合材料などはさらに軽量だが、コストが著しく高い。

Figure Name List:

- Figure 1. Aluminum in the automotive industry, model Audi A2

- Figure 2. Aluminium's direct weight savings [4]

- Figure 3. Average Al Content per Vehicle by Brand 2019, (Net Weight in Kg) [5]

- Figure 4. Car production by segment (2019) [5]

- Figure 5. a) Total AL Content by Vehicle Segment (2019, Net Weight in %), b) Average AL Content by Vehicle Segment (2019, Net Weight in kg) [5]

- Figure 6. Total Aluminum Content by Component Group 2019, Net Weight in KT [5]

- Figure 7. Average Aluminum Content per Vehicle by Component Group Incl. all powertrain types, (Net Weight in kg) (2019 year) [5]

- Figure 8. Expected AL Gains & Losses within Average AL Content per Vehicle For the time period 2019 to 2025 (Net Weight in kg) [5]

- Figure 9. Weight specific comparison of the mechanical properties of aluminium and steels [8]

- Figure 10. The average presence of aluminum in cars according to the processing method [5]

- Figure 11. Forming Process Split of Total AL Content (Net Weight in KT) [5]

- Figure 12. Car wheels made of different materials

- Figure 13. Aluminium foam wheel

- Figure 14. Wheels made by the process of a) casting and b) forging

- Figure 15. Aluminum wheels made as a) one-piece (monoblock), b) two-piece and c) three-piece

![Figure 5. a) Total AL Content by Vehicle Segment (2019, Net Weight in %), b) Average AL Content by Vehicle Segment (2019, Net Weight in kg) [5]](https://castman.co.kr/wp-content/uploads/image-3465-1024x347.webp)

![Figure 8. Expected AL Gains & Losses within Average AL Content per Vehicle For the time period 2019 to 2025 (Net

Weight in kg) [5]](https://castman.co.kr/wp-content/uploads/image-3467-1024x540.webp)

7. 結論:

1970年代以降、乗用車の平均重量は大幅に増加しており、車両重量は燃料消費に直接影響するため、CO2排出量を削減するためにはこれまで以上に軽量化が必要とされています。車の重量を100kg削減すると、排気ガス中のCO2が1km走行あたり8グラム減少します。今日、自動車産業をアルミニウムとその合金なしで想像することは不可能です。アルミニウムは、エンジン部品、車体、さらには内装を含む多くの自動車部品の製造に使用されています。アルミニウムは、安全性を損なうことなく、ほとんどの用途で競合材料と比較して最大50%の重量削減を可能にするため、理想的な軽量材料です。現代の欧州車は平均180kgのアルミニウム部品を含み、2025年までに200kgに増加する傾向にあります。短期的には、大幅な再設計や価格への大きな影響なしに、多くの追加的なアルミニウムの応用が実現可能です。これにより、欧州で生産される車の平均重量を容易に40kg削減できる可能性があります。業界は、現在スポーツカーや高級車で使用されている車体、シャシー、サスペンション部品の建設など、他のアルミニウム応用のコストを削減するために取り組んでおり、より小型で安価な車にもその応用が見出されるようになっています。アルミニウムの使用に関する問題は、この金属の価格が鋼やプラスチックの価格よりも高いことです。アルミニウムのコストを削減し、現代の加工技術を生産・使用することで、自動車産業での応用がより頻繁になることは確実です。

8. 参考文献:

- [1] J. Hirsch, Automotive Trends in Aluminium - The European Perspective, Proceedings of the 9th International Conference on Aluminium Alloys, 2-5 August 2004 Brisbane, Australia, p.p. 15-23 J.

- [2] Akiyoshi Morita, Aluminum Alloys For Automobile Applications, Proceedings of the 6th International Conference on Aluminium Alloys, July 5-10 1998, Toyohashi, Japan, p.p. 25-32

- [3] [Hideo Yoshida, Alloy Development for Transportation in Sumitomo Light Metal, Proceedings of the 12th International Conference on Aluminium Alloys, September 5-9, 2010, Yokohama, Japan]

- [4] Aluminium in cars, EAA brochure, European aluminium association, Brussel, 2007-Internet: www. alucars.org

- [5] Aluminum Content In European Passenger Cars, (Ducker study public summary 2019) https://www.european-aluminium.eu/media/2802/aluminum-content-in-european-cars_european-aluminium_public-summary_101019-1.pdf

- [6] North America Light Vehicle Aluminum Content And Outlook, DUCKERFRONTIER, Final Report Summary: July 2020, Prepared for The Alluminum Association, Presentation, https://www.drivealuminum.org/

- [7] Mahmoud Y. Demeri, Advanced High-Strength Steels Science, Technology, and Applications, ASM International, Materials Park, Ohio 2013, ISBN-10: 1-62708-005-8

- [8] The Aluminium Automotive Manual, Design - Design with Aluminium, Version 2011 European Aluminium Association, https://www.european-aluminium.eu/resource-hub/aluminium-automotive-manual/

- [9] Juugen Hirsch, Aluminium in Innovative Light-Weight Car Design, Materials Transactions, Vol. 52, No. 5 (2011) pp. 818 to 824, Special Issue on Aluminium Alloys 2010, The Japan Institute of Light Metals

- [10] Chintala Sai Virinchy, Abdul Hafeezasif, V. Jayakumar, D. Santhosh Kumar, Marrireddy Raviteja Reddy, A Review On Selection, Manufacturing And Testing Of Composite Materials For Alloy Wheels, International Journal of Pure and Applied Mathematics, Volume 118 No. 9 2018, 331-343, ISSN: 1311-8080 (printed version); ISSN: 1314-3395 (on-line version), url: http://www.ijpam.eu, Special Issue

- [11] A Naim, R Kumar and S Bhatia, A review paper on materials used for manufacturing of alloy wheels, IOP Conf. Series: Materials Science and Engineering 1136 (2021) 012006, doi:10.1088/1757-899X/1136/1/012006

- [12] Paritud Bhandhubanyong and John T. H. Pearce, Materials on Wheels: Moving to Lighter Auto-bodies, International Scientific Journal Of Engineering And Technology (ISJET), Vol. 2 No. 1 pp 27-36, January-June 2018

- [13] D.Sameer Kumar, K.N.S.Suman, Selection of Magnesium Alloy by MADM Methods for Automobile Wheels, I.J. Engineering and Manufacturing, 2014, 2, 31-41 Published Online August 2014 in MECS (https://www.mecs-press.org/) DOI: 10.5815/ijem.2014.02.03

- [14] K. Srinivasa Rao, M. Rajesh, G. Sreedhara Babu, DESIGN AND ANALYSIS OF ALLOY WHEELS, International Research Journal of Engineering and Technology (IRJET), Volume: 04 Issue: 06 | June -2017, p.p. 2036-2042, e-ISSN: 2395-0056

- [15] T. Siva Prasad, T. Krishnaiah, J. Md. Iliyas, M.Jayapal Reddy, A Review on Modeling and Analysis of Car Wheel Rim using CATIA & ANSYS, International Journal of Innovative Science and Modern Engineering (IJISME), ISSN: 2319-6386, Volume-2, Issue-6, May 2014

- [16] The Aluminium Automotive Manual, Applications - Chassis & Suspension - Wheels, Version 2011 European Aluminium Association, https://www.european-aluminium.eu/resource-hub/aluminium-automotive-manual/

- [17] Aluminium Alloy Wheels Manufacturing Process, Materials and Designhttps: https://matmatch.com/resources/blog/aluminium-car-wheels/

- [18] Aluminum Foam Technology Applied To Automotive Design, Cymat Technologies Ltd., https://www.cymat.com/

- [19] The Aluminium Automotive Manual, Materials - Special materials production, Version 2011 European Aluminium Association, https://www.european-aluminium.eu/resource-hub/aluminium-automotive-manual/

- [20] Jun Ou, Chunying Wei, Steve Cockcroft, Daan Maijer, Lin Zhu, Lateng A, Changhai Li and Zhihua Zhu, Advanced Process Simulation of Low Pressure Die Cast A356 Aluminum Automotive Wheels- Part I, Process Characterization, Metals 2020, 10, 563; doi:10.3390/met10050563, https://www.mdpi.com/journal/metals

専門家Q&A:あなたの疑問に答えます

Q1: なぜ特にEV(電気自動車)においてアルミニウムの利用が急速に進んでいるのですか?

A1: EVは重いバッテリーを搭載しているため、車両全体の重量がガソリン車よりも重くなる傾向があります。このバッテリー重量を相殺し、航続距離を延ばし、エネルギー効率を向上させるために、車体の軽量化が不可欠です。論文の図8が示すように、2025年までのアルミニウム使用量の増加分は、バッテリーボックスや電気モーターハウジングといったEV特有の部品が大部分を占めており、アルミニウムがEVの性能向上に直接的に貢献していることがわかります。

Q2: アルミホイールの最も一般的な製造方法は何ですか?また、その理由は何ですか?

A2: 最も一般的な製造方法は低圧鋳造です。その理由は、コスト、設計の自由度、そして品質のバランスが優れているためです。重力鋳造と比較して、低圧鋳造は溶湯を安定して金型に充填できるため、均一な微細構造が得られ、機械的特性が向上します。鍛造はより高い強度を提供しますが、コストが大幅に高くなるため、主に高級車やレース用車両に採用が限定されます。

Q3: 自動車のボディにおいて、アルミニウム合金は先進高強度鋼(AHSS)と比べてどうですか?

A3: 論文の図9は、比強度(密度あたりの強度)において、アルミニウム合金が第一世代のAHSSと競合可能であることを示しています。アルミニウムは密度と剛性が鋼より低いですが、これは衝突時のエネルギー吸収構造においては利点となり得ます。設計を最適化することで、鋼製ボディよりも軽量でありながら、同等以上の衝突安全性能を達成することが可能です。

Q4: 既存の車種で鉄鋼部品をアルミニウムに置き換える際の主な課題は何ですか?

A4: 単純な材料の置き換えは困難です。まず、アルミニウムは剛性が低いため、構造全体の剛性を確保するための再設計が必要です。また、異種材料(鋼とアルミニウム)を接合する際の技術、熱膨張係数の違いへの対応、そして電食(ガルバニック腐食)の発生防止など、解決すべき多くの技術的課題があります。そのため、材料置換は通常、モデルの再設計時に行われます。

Q5: 論文では、自動車のアルミニウムの半分近くをエンジンとホイールが占めているとされていますが、この構成は2025年に向けてどのように変化すると予測されていますか?

A5: 図8によると、構成は大きく変化すると予測されています。ホイールのアルミニウム使用量は微増しますが、従来のエンジン部品の使用量は減少します。その代わりに、バッテリーボックスや電気モーターハウジングといったEV関連部品が大幅に増加します。これにより、アルミニウムの主要な用途が、内燃機関中心から電動化コンポーネント中心へとシフトしていくことが示唆されています。

結論:より高い品質と生産性への道を切り拓く

自動車産業における軽量化という課題は、燃費規制の強化と電動化の波によって、これまで以上に重要になっています。本研究が明らかにしたように、自動車用アルミニウム合金は、最大50%の重量削減を実現し、安全性と持続可能性を向上させるための鍵となる材料です。特に、鋳造技術を駆使したアルミホイールや、今後需要が急増するEV関連部品において、その価値は計り知れません。

CASTMANでは、業界の最新の研究成果を応用し、お客様の生産性と品質の向上を支援することにコミットしています。本稿で議論された課題がお客様の事業目標と一致する場合、これらの原理をお客様のコンポーネントにどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、Dragan Adamović氏らによる論文「Application of Aluminum and ITS Alloys in the Automotive Industry With Special Emphasis PN Wheel Rims」を基にした要約および分析です。

出典: https://doi.org/10.7251/JTTTP2102087A

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

Copyright © 2025 CASTMAN. All rights reserved.