本紹介資料は、「Luleå University of Technology」により発行された論文「Material characterization of aluminum alloys for automotive and aerospace applications」に基づいています。

![Figure 2.1: (a) SEM micrograph of AA7075-T6 alloy showing diferent intermetallics (adapted from [32]), and (b) Bright-feld image of aged AA7075 alloy showing amorphous SiO2 phase (adapted from [28]).](https://castman.co.kr/wp-content/uploads/image-2115-png.webp)

1. 概要:

- タイトル: 自動車および航空宇宙用途向けアルミニウム合金の材料特性評価 (Material characterization of aluminum alloys for automotive and aerospace applications)

- 著者: Biswajit Dalai

- 発行年: 2024

- 発行学術誌/学会: Luleå University of Technology

- キーワード: Aluminum alloys, AA7075-T651, AlSi10MnMg(Fe), High Pressure Die Casting (HPDC), Material Characterization, Microstructure, Mechanical Behavior, Fracture, Dynamic Recovery (DRV), Dynamic Recrystallization (DRX), Adiabatic Shear Bands (ASBs), Skin Layer, Casting Defects

2. 抄録:

アルミニウム合金は、自動車、特に航空機の構造部品に広く使用される材料の一つです。シミュレーションによるこれらの部品の性能と寿命の妥当な予測には、高度な物理ベースの材料モデルの使用が必要です。このようなモデルは、様々な変形条件下での機械的応答と、その根底にある微細構造の進展に基づいています。上記の動機を踏まえ、本博士論文の目的は、AA7075-T651合金およびリサイクルAlSi10MnMg(Fe)合金の加工、微細構造、機械的挙動、破壊挙動の関係を調査し理解することでした。

第一に、押出丸棒から最初に引き出されたAA7075-T651合金の変形挙動を、低ひずみ速度(0.01および1 s⁻¹)および高ひずみ速度(1400 - 5300 s⁻¹)で、室温(RT)から500 °Cの範囲の変形温度での圧縮試験を通じて調査しました。低ひずみ速度変形では、合金は200 °Cまで1 s⁻¹のひずみ速度から生じる断熱加熱により、より多くの軟化を経験しました。200 °Cを超えると、軟化効果は動的回復(dynamic recovery)および動的再結晶(dynamic recrystallization)に取って代わられ、これらは0.01 s⁻¹のひずみ速度によって促進されました。高ひずみ速度および高温での変形は、材料中に断熱せん断帯(ASBs)および亀裂の形成をもたらしました。ASBsおよび亀裂の形成と成長の可能性は、ひずみ速度からの有意な影響を無視して、ひずみと温度の増加とともに増加しました。

第二に、高圧ダイカスト(HPDC)によって製造されたリサイクル二次AlSi10MnMg(Fe)合金を調査しました。二次合金は、その従来の一次対応物、すなわちAlSi10MnMg合金によって発揮される範囲内の強度と延性を示す大きな可能性を示しましたが、その引張特性は、鋳造表面に不均一に形成された微細粒スキン層によって制限されました。スキン形成における前記の不均一性は、「波と湖(waves and lakes)」タイプの鋳造欠陥に対応していました。このような不均一なスキン層は、隣接するマトリックスとの結合不良により急激な破壊を起こすことによって、二次合金の延性を制限しました。本研究で使用されたAlSi10MnMg(Fe)合金には、HPDC加工材料の破壊の背後にある駆動要因として知られている気孔、コールドフレーク、および金属間化合物が豊富に含まれていましたが、不均一なスキンからの影響が支配的であることが判明しました。

3. 序論:

アルミニウム合金は、高強度、軽量性、寸法安定性などの特性により、自動車および航空機の構造部品に広く使用されています。部品の性能と寿命を正確に予測するには、様々な条件下での材料の挙動の理解に基づく、高度な物理ベースの材料モデルが必要です。これらのモデルは、微細構造の進展を機械的応答と関連付けます。本研究は、2つのアルミニウム合金、すなわち押出されたAA7075-T651(航空機用フィッティング、ギアなどに使用)と、高圧ダイカスト(HPDC)で加工されたリサイクル二次AlSi10MnMg(Fe)(自動車用ショックタワーなどの代替候補)の特性評価に焦点を当てています。これらの合金の性能は、製造中に付与される初期微細構造と、様々な条件下での変形中の微細構造の進展によって影響を受けます。本論文は、様々な温度およびひずみ速度条件下でのこれら2つの合金の加工、微細構造、機械的挙動、および破壊の関係を調査することを目的としています。

4. 研究の概要:

研究トピックの背景:

自動車および航空宇宙用途におけるアルミニウム合金部品の正確な性能予測には、堅牢な材料モデルが必要です。これらのモデルの開発と較正には、関連する使用条件下(様々な温度およびひずみ速度)での機械的挙動および関連する微細構造の進展に関する詳細な実験データが必要です。本研究は、航空宇宙分野で一般的な高強度展伸材であるAA7075-T651と、持続可能な自動車用途を対象としたHPDCプロセスによって製造されたリサイクル二次AlSi10MnMg(Fe)合金に焦点を当てています。リサイクルHPDC合金の挙動を理解することは、二次合金への関心の高まりと、HPDCプロセスおよびリサイクルによって導入される複雑さのため、特に重要です。

先行研究の状況:

AA7075については、低ひずみ速度変形は研究されていますが、高温で起こる動的回復(DRV)および動的再結晶(DRX)現象を示す詳細な微細構造解析(EBSDなど)が不足しています。さらに、高ひずみ速度(10³ s⁻¹)変形挙動、特に高温でのデータは乏しいです。リサイクル二次AlSi10MnMg(Fe) HPDC合金については、その微細構造の進展と機械的特性に関する文献は限られています。具体的には、表面スキン層の形成とその影響、特にその潜在的な不均一性と他の鋳造欠陥と比較した機械的特性への影響は、十分に調査されていません。

研究の目的:

主な目的は、押出AA7075-T651およびHPDCリサイクル二次AlSi10MnMg(Fe)合金における加工、微細構造、機械的挙動、および破壊の関係を調査し理解することです。本研究は以下の問いに取り組んでいます:

- 初期微細構造は、温度/ひずみ速度に関して、AA7075-T651およびAlSi10MnMg(Fe)合金の応力/ひずみ挙動にどのように影響するか?

- これら2つの合金において、そのような機械的挙動を引き起こす根底にある変形メカニズムは何か?

核心研究:

本研究は、2つの主要な調査を含んでいました:

- AA7075-T651: 低ひずみ速度(0.01, 1 s⁻¹)および高ひずみ速度(1400-5300 s⁻¹)で、RTから500°Cの温度範囲にわたる圧縮試験を用いた変形挙動の特性評価。DRV、DRX、断熱せん断帯(ASBs)、および亀裂を含む微細構造の進展をSEMおよびEBSDを用いて分析しました。(Paper AおよびPaper Bに対応)。

- リサイクルAlSi10MnMg(Fe): 様々な厚さを持つHPDC鋳造品の特性評価。鋳放し微細構造(スキン層の不均一性、気孔、コールドフレーク、金属間化合物を含む)、硬度分布、および引張特性(ひずみ速度0.001, 0.1, 10 s⁻¹)に焦点を当てた調査。本研究は、微細構造と欠陥を破壊挙動と関連付け、特に不均一なスキン層の役割を評価しました。(Paper CおよびPaper Dに対応)。

5. 研究方法論

研究設計:

本研究は、材料特性評価に焦点を当てた実験的アプローチを採用しました。2つの異なるアルミニウム合金が研究されました:押出丸棒として提供されたAA7075-T651と、高圧ダイカスト(HPDC)によって段付き厚さ部品に加工されたリサイクル二次AlSi10MnMg(Fe)合金。方法論は、これらの材料を様々な条件下(温度、ひずみ速度)で機械試験に供し、その後、それらの微細構造と破壊挙動を分析することを含んでいました。

データ収集および分析方法:

- AA7075-T651:

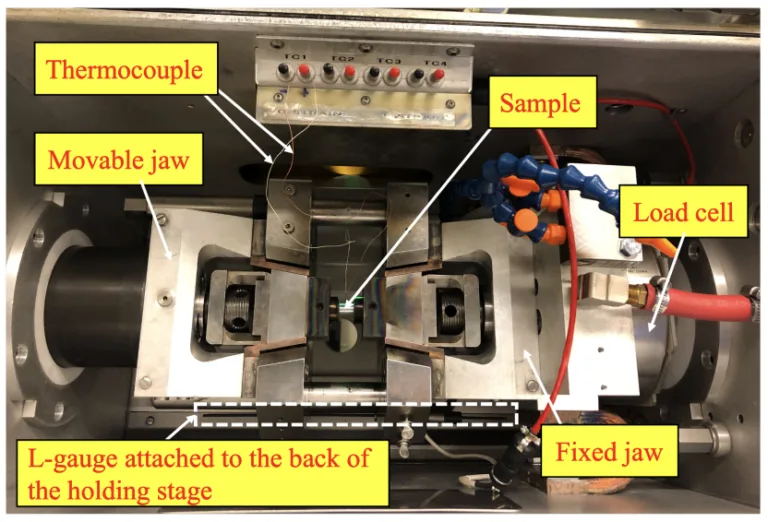

- Gleeble-3800熱機械シミュレータを使用して、RT、100、200、300、400、500 °Cで低ひずみ速度(0.01, 1 s⁻¹)圧縮試験を実施。真応力-真ひずみデータは、力、軸方向減少(Lゲージ)、および直径方向膨張(光学マイクロメータ)から導出されました。

- 加熱用誘導コイルを備えたスプリットホプキンソン圧力棒(SHPB)装置を使用して、RT、200、300、400 °Cで高ひずみ速度(1400 - 5300 s⁻¹)圧縮試験を実施。応力、ひずみ、およびひずみ速度は、古典的なSHPB理論を使用して計算されました。

- 受領状態および変形した試料の微細構造特性評価は、走査型電子顕微鏡(SEM - FEI-Nova NNS 450, JEOL-IT300)を用いた後方散乱電子(BSE)イメージング、エネルギー分散型X線分光法(EDS)、および電子後方散乱回折(EBSD)分析(Orientation Imaging Microscopy (OIM) ソフトウェアによる - IPF、結晶粒界、GOSマップ)によって行われました。

- リサイクルAlSi10MnMg(Fe):

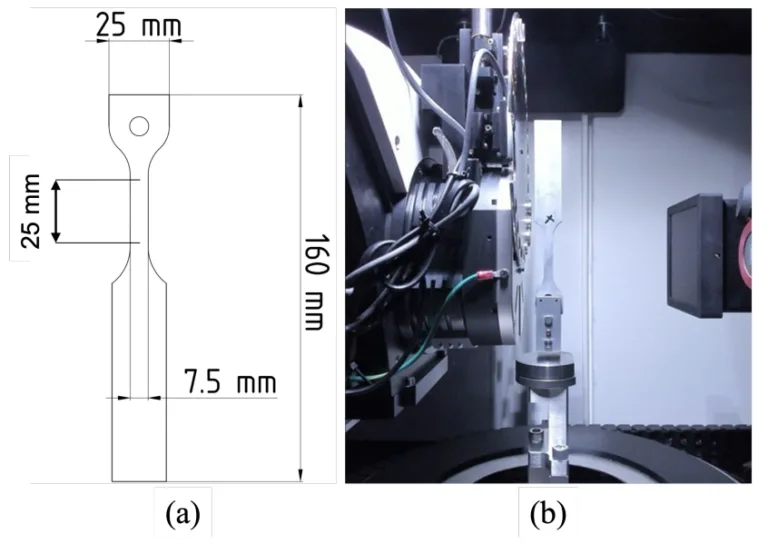

- 様々な段付き厚さ(1, 2, 4, 6, 10, 15 mm)を持つ部品へのHPDC鋳造。

- 鋳放し試料の微細構造分析は、光学顕微鏡(OM - Nikon Eclipse MA100)およびSEM(FEI Magellan 400 XHR)と相識別のためのEDSを用いて行われました。

- 2 mm厚さの段の厚さ方向における微小硬度測定(Struers Duramin-40)。

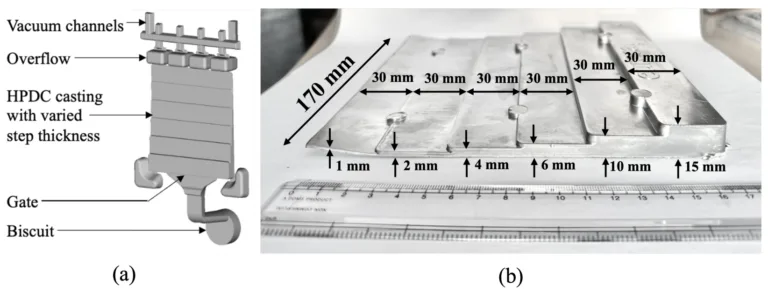

- 2, 6, 10 mmの段から機械加工された引張試験片に対するX線マイクロトモグラフィー(XMT - Zeiss Xradia 620 Versa)による気孔率分析。

- 表面スキン層がある試験片とない試験片(研削によりスキンを除去)について、0.001, 0.1 s⁻¹(Instron 1272)および10 s⁻¹(Instron VHS 160/100-20)のひずみ速度での単軸引張試験。伸びは伸び計または非接触変位変換器を使用して測定されました。亀裂開始位置の観察には高速カメラ(Phantom V2512)を使用。

- 破面のSEM観察および荷重方向に平行な側面表面のOM観察による破壊分析。

研究トピックと範囲:

本研究は以下に焦点を当てました:

- 合金1: 押出AA7075-T651。低ひずみ速度(0.01, 1 s⁻¹)および高ひずみ速度(10³ s⁻¹)で、RTから500°Cの温度範囲における変形挙動、軟化メカニズム(断熱加熱、DRV、DRX)、および破壊メカニズム(ASBs、亀裂)の調査。

- 合金2: HPDCリサイクル二次AlSi10MnMg(Fe)。鋳放し微細構造(α-Al、Al-Si共晶、α-Fe金属間化合物)、鋳造欠陥(気孔、コールドフレーク)、表面スキン層形成(不均一性 - 「波と湖」欠陥を含む)、およびそれらがRTで0.001, 0.1, 10 s⁻¹のひずみ速度下での引張特性(強度、延性)および破壊挙動に及ぼす影響の調査。不均一なスキンと他の鋳造欠陥による有害な影響の比較評価。

- 制限: 本研究は実験的な特性評価に焦点を当てており、材料構成モデルの開発や較正は含んでいません。

6. 主要な結果:

主要な結果:

- AA7075-T651 変形:

- 低ひずみ速度(0.01, 1 s⁻¹)では、流動応力は温度の上昇とひずみ速度の低下とともに減少しました。200°Cまでの軟化は断熱加熱によって支配され(1 s⁻¹でより顕著)、200°Cを超えると動的回復(DRV)および動的再結晶(DRX)が主要な軟化メカニズムとなりました。DRX(CDRXおよびGDRX経由)は、より低いひずみ速度(0.01 s⁻¹)、より高い温度(≥ 400°C)、およびより高い局所ひずみによって促進されました。

- 高ひずみ速度(1400-5300 s⁻¹)では、高温(≥ 200°C)での変形は塑性不安定性を引き起こし、断熱せん断帯(ASBs - 歪み型および変態型)および亀裂を形成しました。ASB/亀裂形成の傾向は、ひずみと温度の増加とともに増加し、試験範囲内でのひずみ速度の影響は無視できました。押出による初期の微細構造の不均一性がこの不安定性に影響を与えました。

- リサイクルAlSi10MnMg(Fe) HPDC合金:

- この合金は、一次対応物と同等の強度と延性の可能性を示しました。しかし、引張特性は、鋳造表面に不均一に形成された微細粒スキン層によって著しく制限されました。これは、異なる温度の溶湯前線が出会うことによって生じる「波と湖」鋳造欠陥現象に関連しています。

- 下地マトリックスとの結合が弱いこの不均一なスキンは、剥離による急激な破壊を引き起こし、高いばらつきを伴って延性を著しく制限しました。

- 不均一なスキンが延性に及ぼす有害な影響は、気孔やコールドフレークなどの他の鋳造欠陥と比較して支配的であることが判明しました。延性に対する負の影響の順序は、不均一スキン > コールドフレーク > 気孔でした。

- スキン層は全体の強度をわずかに向上させましたが、延性に対するその負の影響は、より高いひずみ速度(0.1および10 s⁻¹)でも持続しました。

図のリスト:

- Figure 2.1: (a) SEM micrograph of AA7075-T6 alloy showing different intermetallics (adapted from [32]), and (b) Bright-field image of aged AA7075 alloy showing amorphous SiO₂ phase (adapted from [28]).

- Figure 2.2: Schematic representation of DRV through rearrangement and annihilation of dislocations with simultaneous formation of sub-grain clusters

- Figure 2.3: Schematic representation of microstructure evolution during DDRX

- Figure 2.4: Schematic representation of microstructure evolution during CDRX

- Figure 2.5: Schematic representation of microstructure evolution during GDRX

- Figure 3.1: The process chain of high pressure die casting. (adapted from [62])

- Figure 3.2: Diagram showing relevant features of HPDC configurtion. (adapted from [63])

- Figure 3.3: OM image showing needle-shaped β-Al₅FeSi compounds. (adapted from [68])

- Figure 3.4: As-cast microstructure of HPDC processed primary alloy: (a) SEM image showing primary α-Al and eutectic Al-Si (adapted from [77]), and (b - d) Synchrotron X-ray tomography images of α-Fe intermetallics showing their 3D morphology of (b) polyhedral, (c) fine compact, and (d) Chinese script (adapted from [78]).

- Figure 3.5: SEM images on the fracture surface of HPDC processed primary alloy showing: (a) gas pores, and (b) shrinkage pore. (adapted from [79])

- Figure 3.6: OM image of a cold flake observed in HPDC processed AlSi10MnMg alloy with red line indicating the flat straight edge of the defect. (adapted from [93])

- Figure 3.7: OM image of the skin layer formed at the casting surface of HPDC processed AlSi10MnMg alloy. (adapted from [79])

- Figure 4.1: Compression chamber of Gleeble-3800 thermo-mechanical simulator showing the sample, thermocouple, load cell and L-gauge.

- Figure 4.2: (a) Schematic presentation of SHPB setup used to perform high strain rate compression tests (adapted from [102]), and (b) actual SHPB setup showing the pressure bars, sample, thermocouple, ceramic wool, induction coil and water bucket.

- Figure 4.3: (a) Diagram of HPDC configuration showing different parts, and (b) Side view of an as-cast part showing the steps with different wall thicknesses.

- Figure 4.4: Graphical representation of as-cast step part, with green and red colored boxes respectively indicating the locations used for microscopic analysis and hardness measurements. The pink arrows indicate the two casting surfaces on which the skin layer is supposedly formed.

- Figure 4.5: (a) Schematic diagram showing the dimensions used for uniaxial tensile specimens, and (b) The actual tensile specimen of 2 mm thickness under X-ray microtomography setup.

7. 結論:

本研究は、押出AA7075-T651およびHPDCリサイクルAlSi10MnMg(Fe)合金の機械的挙動および破壊メカニズムに対する初期微細構造および変形条件の影響に関する洞察を提供しました。

AA7075-T651については、低ひずみ速度での高温変形はDRVおよびDRXを伴い、その優勢は温度とひずみ速度に依存します。高ひずみ速度では、固有の微細構造の不均一性が、高温でASBsおよび亀裂につながる塑性不安定性を促進します。

HPDCリサイクルAlSi10MnMg(Fe)合金については、鋳造プロセス(「波と湖」欠陥)により不均一に形成された微細粒表面スキン層が、延性の主要な制限要因として機能します。これは、ひずみ速度に関係なく、マトリックスからの剥離を介して早期かつ急激な破壊を引き起こします。この効果は、コールドフレークや気孔などの他の鋳造欠陥よりも有害です。スキンは強度をわずかに向上させる可能性がありますが、延性に対するその制限は重要です。

これらの発見は、これらアルミニウム合金の性能と破壊モードを決定する上で、初期微細構造(押出またはHPDC由来)と特定の温度/ひずみ速度条件下でのその進展が重要な役割を果たすことを強調しています。これらの関係を理解することは、自動車および航空宇宙用途向けの加工経路の最適化と材料挙動の正確なモデリングにとって不可欠です。

8. 参考文献:

[1] V. Singh. “Non-ferrous metals and alloys”. In: Physical Metallurgy, pp. 679-688.

[2] Aerospace Specification Metals Inc. 2018.

[3] R. Muraca and J. Whittick, eds. Materials Data Handbook: Aluminum Alloy 7075. 2nd. San Carlos, California: Western Applied Research & Development, 1972.

… (元の論文の47~55ページに記載されている参考文献[4]から[105]まで) …

[105] W.-S. Lee and C.-F. Lin. “Plastic deformation and fracture behaviour of Ti-6Al-4V alloy loaded with high strain rate under various temperatures". In: Materials Science and Engineering: A 241.1-2 (Jan. 1998), pp. 48–59.

9. 著作権:

- 本資料は「Biswajit Dalai」による論文です。「Material characterization of aluminum alloys for automotive and aerospace applications」に基づいています。

- 論文の出典: [DOI URLは文書に記載されていません] - Luleå University of Technology Doctoral Thesis, 2024.

本資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁じられています。

Copyright © 2025 CASTMAN. All rights reserved.

![Figure 3.1: The process chain of high pressure die casting. (adapted from [62])](https://castman.co.kr/wp-content/uploads/image-2116-768x642.webp)

![Figure 3.2: Diagram showing relevant features of HPDC confgurtion. (adapted from [63])](https://castman.co.kr/wp-content/uploads/image-2117-png.webp)

![Figure 3.4: As-cast microstructure of HPDC processed primary alloy: (a) SEM image showing primary α-Al and eutectic Al-Si (adapted from [77]), and (b - d) Synchrotron X-ray tomography images of α-Fe intermetallics showing their 3D morphology of (b) polyhedral, (c) fne compact, and (d) Chinese script (adapted from [78]).](https://castman.co.kr/wp-content/uploads/image-2119-768x433.webp)

![Figure 3.3: OM image showing needle-shaped β-Al5FeSi compounds. (adapted from [68])](https://castman.co.kr/wp-content/uploads/image-2118-png.webp)

![Figure 3.5: SEM images on the fracture surface of HPDC processed primary alloy showing: (a) gas pores, and (b) shrinkage pore. (adapted from [79])](https://castman.co.kr/wp-content/uploads/image-2120-768x427.webp)

![Figure 3.6: OM image of a cold fake observed in HPDC processed AlSi10MnMg alloy with red line indicating the fat straight edge of the defect. (adapted from [93])](https://castman.co.kr/wp-content/uploads/image-2121-png.webp)

![Figure 3.7: OM image of the skin layer formed at the casting surface of HPDC processed AlSi10MnMg alloy. (adapted from [79])](https://castman.co.kr/wp-content/uploads/image-2122-png.webp)

![Figure 4.2: (a) Schematic presentation of SHPB setup used to perform high strain rate compression tests (adapted from [102]), and (b) actual SHPB setup showing the pressure bars, sample, thermocouple, ceramic wool, induction coil and water bucket.](https://castman.co.kr/wp-content/uploads/image-2124-768x481.webp)