この技術概要は、Roger N. Lumley、David Viano、John R. Griffiths、Cameron J. Davidsonによって「Proceedings of the 12th International Conference on Aluminium Alloys」(2010年)で発表された学術論文「The Effect of Heat Treatment on Tensile, Fatigue and Fracture Resistance of ADC3, ADC10, and ADC12 Alloys」に基づいています。HPDC専門家のために、CASTMANの専門家がGemini、ChatGPT、GrokなどのLLM AIの支援を受けて分析・要約しました。

キーワード

- 主要キーワード: HPDCアルミニウム合金の熱処理

- 副次キーワード: ADC12の機械的特性, T6熱処理HPDC, アルミニウム合金の疲労抵抗, ダイカストの破壊抵抗, ADC10の引張強度, 溶体化処理のブリスタリング, ADC3の特性

エグゼクティブサマリー

- 課題: 従来、高温での表面ブリスタリングや寸法不安定性の問題により、高圧ダイカスト(HPDC)部品の溶体化熱処理は不可能とされ、機械的性能に上限がありました。

- 手法: 研究チームは、一般的なHPDC合金(ADC3、ADC10、ADC12)に、新たに開発された短時間の溶体化熱処理を適用し、鋳放し、T4、T6処理状態での引張、疲労、破壊特性を評価しました。

- 重要なブレークスルー: T6熱処理により、0.2%耐力を75~100%向上させ、疲労寿命を劇的に改善できます。T4熱処理は破壊抵抗を大幅に高め、これによりHPDC合金は金型鋳造のA356-T6と同等、場合によってはそれ以上の競争力を持つことができます。

- 結論: この検証されたプロセスは、HPDC部品の性能を新たなレベルに引き上げ、エンジニアは従来の熱処理リスクなしに、より強く、耐久性が高く、破壊に強い部品を設計できるようになります。

課題:この研究がHPDC専門家にとって重要な理由

数十年にわたり、エンジニアは従来のアルミニウムHPDC部品の性能の限界を受け入れてきました。他のアルミニウム製品の強度を高めるための標準的なプロセスである溶体化熱処理は、HPDC分野では禁断の領域でした。プロセスに必要な高温は、溶解したガスを膨張させ、壊滅的な表面ブリスタリングや寸法不安定性を引き起こすためです。これにより、ADC3、ADC10、ADC12といった広く使用されている合金のポテンシャルは、完全には引き出されていませんでした。

しかし、本論文で詳述されているように、「溶体化処理段階を大幅に短縮する」という新しい熱処理プロセスの開発は、これまでの常識を覆します。より短い時間と低い温度を用いることで、従来のブリスタリング問題を回避できるのです。これにより、引張強度、疲労寿命、破壊抵抗の大幅な改善への道が開かれ、かつては不可能と考えられていた用途でもHPDCが競争力を持つことが可能になります。

アプローチ:研究方法論の分析

この新しいプロセスを検証するため、研究チームは厳密な実験プログラムを実施しました。

- 鋳造: ADC3、ADC10、ADC12合金のHPDC試験片を、250トンの型締力を持つ東芝製水平型コールドチャンバーダイカストマシンで製造しました。

- 熱処理: 改良されたプロセスが用いられ、溶体化処理時間は10~15分に制限し、温度はADC3で505℃、ADC10およびADC12で480℃に設定しました。その後、部品はT4(常温時効)、T6(高温人工時効)、および低時効T6(UA)状態に時効処理されました。

- 試験: 機械的特性は以下を通じて包括的に評価されました。

- 引張試験: 円筒形および板材から機械加工した試験片をAS1391規格に従って試験しました。

- 破壊試験: ASTM B871規格に従い、機械加工された板材で破壊試験(ティアテスト)を実施しました。

- 疲労試験: 円筒形試験片に対し、応力比R=0.1の条件下で軸方向の引張-引張疲労試験を行いました。

このように、管理された鋳造、革新的な熱処理、標準化された試験の組み合わせが、本研究の画期的な結論を裏付ける強固な基盤となっています。

ブレークスルー:主要な研究結果とデータ

結果は、これらの一般的なHPDC合金の特性が劇的に変化し、鋳放し状態の能力をはるかに超えることを示しています。

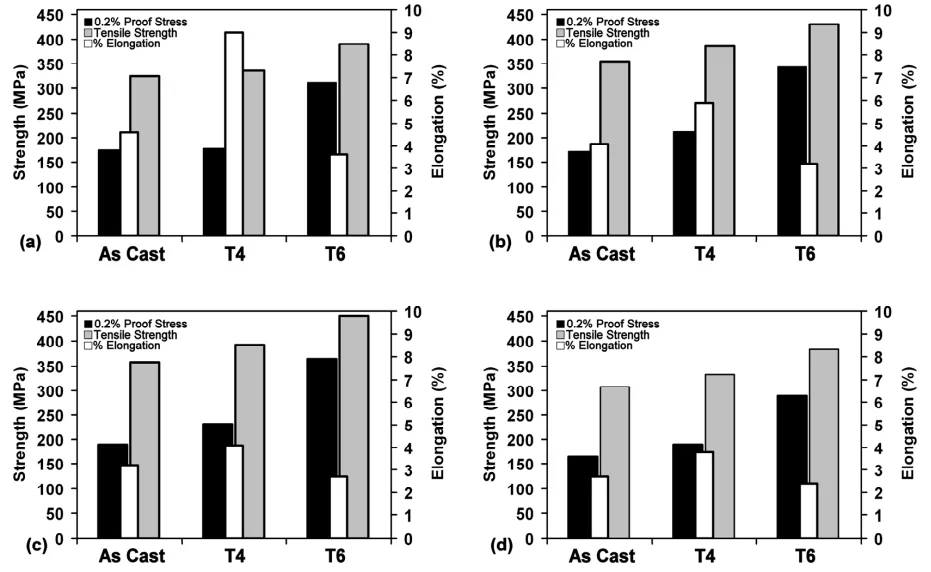

- 発見1:T6処理による大幅な強度向上: 試験された4つの合金すべてにおいて、T6処理を施すことで0.2%耐力と引張強度が大幅に向上しました。図1に示すように、耐力の増加率は鋳放し状態と比較して、ADC12で75%、ADC10#2で100%に達しました。これは、伸びのわずかな低下のみで達成されています。

- 発見2:T4処理による延性と靭性の向上: T4処理状態では、合金は異なるものの同様に価値のある改善を示しました。ADC3では、強度にほとんど変化がないまま、伸びが4.6%から9%へとほぼ倍増しました(図1a)。ADC10およびADC12合金では、T4処理によって0.2%耐力、引張強度、そして伸びが同時に向上しました。

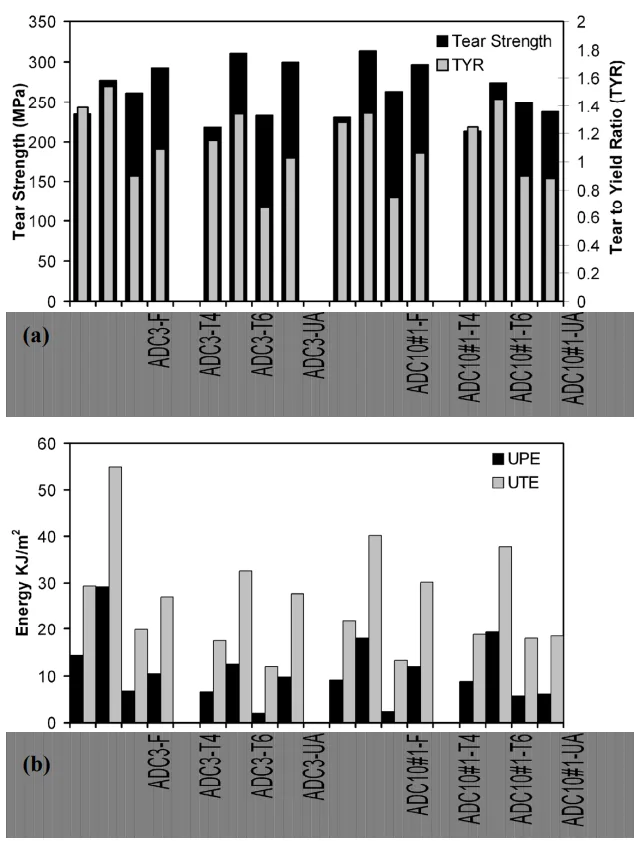

- 発見3:金型鋳造品を上回る可能性のある破壊抵抗: 図3に示された破壊試験の結果は、T4および低時効(UA)処理が最高の破壊特性を生み出すことを明らかにしています。重要なことに、本研究では、T4またはUA処理されたHPDC合金で測定された破壊特性(破壊強度、UPE、UTE)が、「代表的な金型鋳造A356-T6合金で報告されている値と同等か、それ以上であった」と述べています。

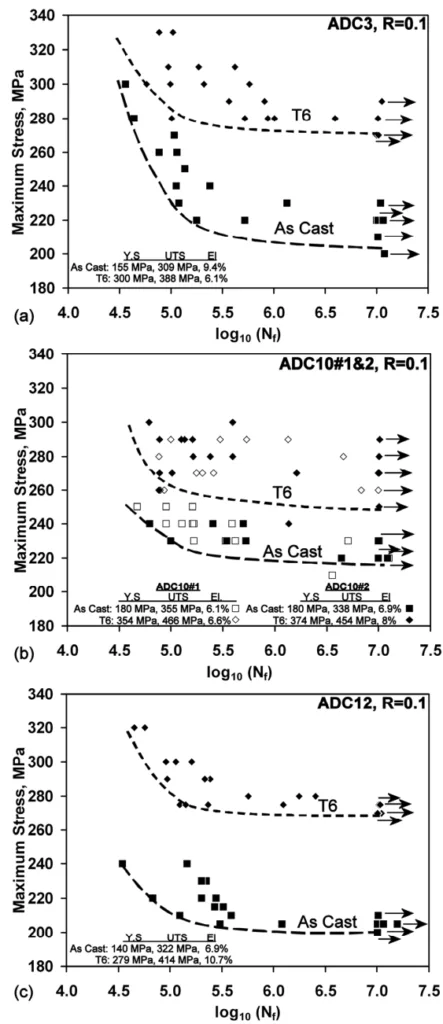

- 発見4:T6状態での優れた疲労性能: T6処理されたHPDCの疲労寿命は非常に優れています。10⁷サイクルでの疲労限度は、T6処理されたすべての合金で250 MPaを超えました。ADC3およびADC12合金では、この限度はさらに高く、270 MPaに迫りました(図4, 表4)。これは、熱処理による強度向上が直接的に優れた疲労抵抗につながることを裏付けています。

HPDC製品への実用的な示唆

この研究は学術的なものに留まらず、実際の製造現場で部品の性能を向上させるための実用的なロードマップを提供します。

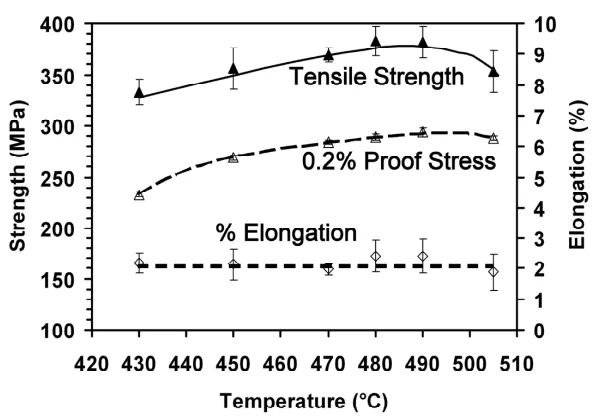

- プロセスエンジニア向け: この研究結果は、短時間の溶体化熱処理が、高性能部品を製造するための実行可能でリスクの低い生産方法であることを裏付けています。図2のデータは、ADC12の引張特性が480~490℃の溶体化温度で最大化されることを示しており、これは高温で見られるブリスタリングを回避する明確なプロセスウィンドウを提供します。

- 品質管理担当者向け: T4とT6処理の明確な特性の違いにより、精密な材料仕様の設定が可能になります。部品の重要品質特性(CTQ)が最大強度と疲労寿命である場合、T6処理が明確な選択肢です。破壊靭性と損傷許容性が重要な場合は、T4処理が優れています。表3のデータは、品質管理基準を設定するために使用できる予想引張特性の範囲を提供します。

- 金型・製品設計者向け: これらの結果は、設計者がより要求の厳しい用途にHPDCを自信を持って指定することを可能にします。

- 高い疲労強度が要求される部品(例:エンジンブラケット、シャシー部品)は、最大270 MPaの疲労限度を活用し、T6処理されたADC合金で設計できます。

- エネルギー吸収が重要な部品(例:安全関連部品)は、T4処理の優れた破壊靭性を用いて設計でき、これは金型鋳造のA356-T6をも上回ります。

論文詳細

The Effect of Heat Treatment on Tensile, Fatigue and Fracture Resistance of ADC3, ADC10, and ADC12 Alloys

1. 概要:

- タイトル(Title): The Effect of Heat Treatment on Tensile, Fatigue and Fracture Resistance of ADC3, ADC10, and ADC12 Alloys

- 著者(Author): Roger N. Lumley, David Viano, John R. Griffiths, Cameron J. Davidson

- 発行年(Year of publication): 2010

- 掲載学術誌/学会(Journal/academic society of publication): Proceedings of the 12th International Conference on Aluminium Alloys, ©2010 The Japan Institute of Light Metals

- キーワード(Keywords): High Pressure Diecasting, Heat Treatment, Fatigue, Fracture.

2. 要旨 (Abstract):

最近まで、高温による表面ブリスタリングや寸法不安定性のため、従来のアルミニウム高圧ダイカスト(HPDC)部品の溶体化熱処理は不可能とされてきた。新しい熱処理プロセスの開発により、これらの問題は現在回避可能である。その結果、延性にほとんど悪影響を与えることなく、HPDCの引張特性を大幅に改善できる。本論文は、これらの新しい熱処理プロセスがHPDC合金ADC3、ADC10、およびADC12の引張、疲労、および破壊抵抗に及ぼす影響を報告するために、以前の研究を拡張するものである。鋳放し、T4、およびT6状態の間で比較が行われる。展伸材と同様に、合金の疲労寿命はその引張強度に関連しており、その結果、熱処理されたアルミニウムHPDCの疲労抵抗は優れていることが示される。破壊抵抗はティアテストによって決定され、低時効またはT4処理で最適化されることが示され、熱処理されたHPDCの破壊特性は金型鋳造356-T6(AC4C-T6)合金と遜色ないことが示される。

3. はじめに (Introduction):

本稿は、熱処理可能な一般的なHPDC合金(ADC3、ADC10、ADC12)と、ブリスタリングおよび変形の問題による溶体化熱処理適用の従来の困難さを紹介する。最近の研究[1, 2]により、溶体化処理段階を大幅に短縮する(より短い時間、より低い温度)新しい熱処理プロセスが開発されたことに言及する。この修正されたプロセスは、CuやMgなどの溶質元素の部分的な溶解を可能にし、その後の時効硬化を可能にする。本稿の目的は、この新しいプロセスの結果を要約し、それがこれらの合金の引張、疲労、および破壊抵抗に与える影響を概説することである。

4. 研究の概要:

研究テーマの背景:

標準的な溶体化熱処理は、ブリスタリングの問題のために従来のHPDC部品には適用できなかった。これは機械的特性を制限する要因であった。

先行研究の状況:

著者らによる先行研究[1-4]では、ブリスタリングを回避しつつ引張特性を大幅に向上させる、修正された短時間溶体化熱処理が開発された。高温用途向けのT7処理も調査されている。

研究の目的:

本稿は、先行研究を拡張し、新しい熱処理プロセス(T4およびT6処理)がADC3、ADC10、およびADC12合金の引張特性だけでなく、疲労および破壊抵抗に与える影響を包括的に報告することを目的とする。

中核研究:

研究の核心は、4つの異なる合金組成(ADC3 1種、Mg含有量の異なるADC10 2種、ADC12 1種)の試験片を鋳造し、それらを鋳放し、T4、およびT6状態に処理し、詳細な機械的試験を実施して、引張強度、伸び、破壊エネルギー、および疲労寿命の変化を定量化することである。

5. 研究手法

研究設計:

この研究は、3つのHPDC合金の機械的特性を鋳放し、T4、およびT6状態で比較するように設計された。破壊試験のために、低時効(UA)T6処理も含まれた。

データ収集・分析方法:

- 鋳造: 試験片は250トンの東芝製水平型コールドチャンバーダイカストマシンを使用して製造された。

- 引張試験片: 円筒形および板材から機械加工した試験片を準備し、AS1391に従って試験した。

- 破壊試験片: 厚さ2mmの板材から試験片を機械加工し、ASTM B871に従って破壊抵抗を測定した。

- 疲労試験片: 円筒形試験片に対し、60Hz、応力比R=0.1で軸方向引張-引張荷重試験を実施した。

- 熱処理: 溶体化処理は、引張/疲労試験片で15分、破壊試験板で10分、温度は505°C(ADC3)または480°C(ADC10/ADC12)で行われた。T4時効は25°Cで14日間。T6時効は180°Cで2.5時間(ADC3)または150°Cで24時間(他の合金)で行われた。

研究対象と範囲:

この研究は、広く使用されているJIS規格合金であるADC3、ADC10、およびADC12を対象としている。研究範囲は、新しい熱処理を適用した後の3つの主要な機械的特性、すなわち引張応答、破壊抵抗、および疲労抵抗の改善を定量化することに焦点を当てている。

6. 主な結果:

主な結果:

- T6熱処理は、すべての合金で0.2%耐力を75~100%大幅に増加させ、引張強度を向上させる。鋳放し状態と比較して伸びはわずかに減少するのみである。

- T4熱処理は、特にADC3で伸びがほぼ倍の9%に達するなど、優れた特性の組み合わせを提供する。

- 破壊抵抗はT4処理で大幅に改善され、その特性は金型鋳造A356-T6合金で報告されているものと同等かそれ以上であることが示された。

- 熱処理されたHPDCの疲労特性は非常に優れている。T6処理された合金の疲労限度は250 MPaを超え、ADC3とADC12は~270 MPaに達する。

- 得られる引張特性は溶体化処理温度に強く依存し、ADC12では480~490°Cがブリスタリングを誘発せずに強度を最大化するのに最適である。

図のリスト:

- Fig. 1. Tensile properties of the four alloys made from cylindrical tensile test bars examined in as-cast, T4 and T6 tempers. (a), ADC3, (b), ADC10#1, (c) ADC10#2, (d) ADC12.

- Fig. 2. Tensile properties of the ADC12 alloy studied as a function of solution treatment temperature.

- Fig. 3. a) shows tear strength and tear-to-yield ratio for the four alloys; b) shows the unit propagation energy, (UPE) and unit total energy (UTE).

- Fig. 4. Axial S-Nf data, R = 0.1. in as-cast and T6 conditions (a) shows ADC3, (b) shows ADC10 and (c) shows ADC12. Data at 10⁷ cycles are runouts.

7. 結論:

- ADC3、ADC10、およびADC12の組成を基に従来の方法で製造された高圧ダイカストは、高い機械的特性を発現させるために成功裏に熱処理することができる。

- T4処理による熱処理により、0.2%耐力、引張強度、および伸びの値を同時に増加させることができる。T4処理されたADC3合金では、0.2%耐力や引張強度にほとんど変化はなかったが、伸びは4.6%から9%へとほぼ倍増した。

- T6処理では、鋳放し状態と比較して伸びがわずかに減少するものの、0.2%耐力値が75~100%増加するなど、引張特性を向上させることができる。

- 熱処理された高圧ダイカストの破壊特性は、T4または低時効T6処理を使用することで大幅に改善できる。特に、低時効T6処理は、完全に硬化したT6状態と比較して強度をわずかに犠牲にするだけで、ほとんどの合金で優れた引張特性と破壊特性の組み合わせを提供する。

- 熱処理されたHPDCの疲労特性は優れている。ADC3またはADC12合金の場合、疲労限度は270 MPaにも達することがある。鋳放しおよびT6処理の両方で、これらの合金は引張強度に対して高い疲労限度比を示し、T6処理ではより高い絶対疲労特性を示す。

8. 参考文献:

- [1] R.N. Lumley, R.G. O'Donnell, D.R. Gunasegaram, M. Givord: International Patent Application PCT/2005/001909, WO2006/066314.

- [2] R.N. Lumley, R.G. O'Donnell, D.R. Gunasegaram, M. Givord: Met. & Mat. Trans. A, 2007, 38A, 2564-2574.

- [3] R.N. Lumley, I.J. Polmear and P.R. Curtis: Met. & Mat. Trans. A, Vol.40, #7, p.1716-1726 (2009).

- [4] R.N. Lumley, M. Gershenzon, D.R. Gunasegaram, C.J. Davidson, A.C. Yob: Conf. Proc. 113th Metalcasting Congress, NADCA, 2009, paper T09-042.

- [5] J.G. Kaufman: "Fracture Resistance of Aluminum Alloys", The Aluminum Association, ASM International, Ohio, (2001), p.37-74.

専門家Q&A:よくあるご質問への回答

Q1: HPDC部品にT6熱処理を適用する最大の利点は何ですか?

A1: 最大の利点は、強度と疲労抵抗の大幅な向上です。論文の結論によれば、T6処理は鋳放し状態に比べて0.2%耐力を75~100%向上させることができます。さらに、T6処理されたADC3およびADC12合金の疲労限度は270 MPaにも達し、高応力の繰り返し荷重がかかる用途に適しています(結論5、図4)。

Q2: 私の用途では、最大強度よりも高い靭性とエネルギー吸収能力が求められます。どの処理を指定すべきですか?

A2: 靭性と破壊抵抗が重要であれば、T4または低時効(UA)T6処理を指定すべきです。研究によれば、これらの条件下では破壊特性が大幅に改善され、優れた破壊特性のベンチマークである金型鋳造A356-T6合金と「同等かそれ以上」の性能を発揮できることが示されています(結論4、図3)。

Q3: このプロセスは、HPDC熱処理の古典的な問題であるブリスタリングを具体的にどのように回避するのですか?

A3: このプロセスは、「溶体化処理段階を大幅に短縮する」ことでブリスタリングを回避します(はじめに)。これは、従来の溶体化処理よりも大幅に短い曝露時間(10~15分)と、厳密に管理された低い温度(例:480~490℃)を使用することを意味します。このプロトコルは、時効硬化を可能にするのに十分な合金元素を溶解させつつ、閉じ込められたガスがブリスタリングを引き起こす時間や熱エネルギーを与えません。

Q4: この新しい熱処理は、すべてのアルミニウムダイカスト合金に適用可能ですか?

A4: この研究は、業界で最も一般的に使用される合金の一部であるADC3、ADC10、およびADC12に特化して焦点を当てています(表1)。これら3つすべてで成功裏に有意な改善が見られたことは、この原理が他の熱処理可能なHPDCアルミニウム合金にも広く適用可能であることを示唆しています。ただし、各合金に特有のパラメータは最適化する必要があります。

Q5: 鋳放し状態と比較して、疲労寿命の改善はどの程度重要ですか?

A5: 改善は非常に重要です。図4のS-N曲線に見られるように、T6状態はすべての応力レベルで鋳放し状態を大幅に上回ります。ADC3の場合、鋳放し状態の疲労限度は約205 MPaですが、T6の限度は270 MPaであり、32%の増加です。このデータは、エンジニアが疲労が主要な設計上の懸念事項である用途で、熱処理されたHPDC部品を自信を持って使用する根拠となります(表4)。

結論と次のステップ

この研究は、HPDC部品の機械的特性を向上させるための貴重なロードマップを提供します。この知見は、部品の強度、耐久性、破壊抵抗を改善し、ダイカストプロセスの伝統的な性能限界を効果的に打ち破るための、明確でデータに基づいた道筋を示しています。

CASTMANでは、お客様の最も困難なダイカストの問題を解決するために、最新の業界研究を適用することに専念しています。本稿で議論された課題が貴社の運用目標と共鳴するようでしたら、弊社のエンジニアリングチームにご連絡いただき、これらの高度な原理を貴社の部品にどのように実装できるかご相談ください。

著作権

- 本資料は、「Roger N. Lumley, David Viano, John R. Griffiths, Cameron J. Davidson」による論文に基づいています。論文タイトル:「The Effect of Heat Treatment on Tensile, Fatigue and Fracture Resistance of ADC3, ADC10, and ADC12 Alloys」。

- 論文出典:本論文は「Proceedings of the 12th International Conference on Aluminium Alloys, September 5-9, 2010, Yokohama, Japan」に掲載されました。提供された文書には直接のDOI URLは記載されていません。

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。Copyright © 2025 CASTMAN. All rights reserved.