本技術概要は、Jeong, M.、Yun, J.、Park, Y.、Lee, S.B.、およびGyftakis, K.によって2017年にIEEEで発表された学術論文「Quality Assurance Testing for Screening Defective Aluminum Die-cast Rotors of Squirrel Cage Induction Machines」に基づいています。HPDC(高圧ダイカスト)の専門家向けに、CASTMANがAIの支援を受けて分析・要約しました。

キーワード

主要キーワード: アルミダイカストロータ試験

副次キーワード: ロータ気孔、品質保証、磁束注入試験、かご形誘導電動機、非破壊検査、HPDC欠陥

エグゼクティブサマリー

課題:

アルミダイカストロータにおける気孔(ポロシティ)は、モータの性能と信頼性を低下させる避けられない欠陥です。従来の品質保証手法は、高コストである、微細または分散した気孔に対する感度が低い、あるいは特定の欠陥パターンを検出できないといった課題を抱えており、包括的なスクリーニングが困難でした。

手法:

研究者らは、電磁磁束注入プローブを用いた新しいオフライン品質保証試験法を開発しました。この試験は、鋳造後、モータへの組み込み前にロータ単体に対して実施されます。個々のロータバーを磁気的に励磁し、その等価抵抗(Req)の変化を測定することで、局所的な気孔と分散した気孔の両方を特定できます。

核心的なブレークスルー:

この磁束注入法は、ロータバーの状態を高い感度で定量的に評価することを可能にします。これにより、他の手法では見逃されがちな対称的な欠陥などを検出し、さらにロータケージ全体の気孔レベルを評価することもできます。

要点:

提案されたアルミダイカストロータ試験法は、製造工程において気孔をより確実かつ高感度にスクリーニングする手法を提供します。この研究は、本試験法を導入することで、HPDC工程における品質管理を大幅に改善し、市場での不具合を削減し、プロセス最適化のための貴重なデータを提供できる可能性を示唆しています。

課題:この研究がHPDC専門家にとって重要な理由

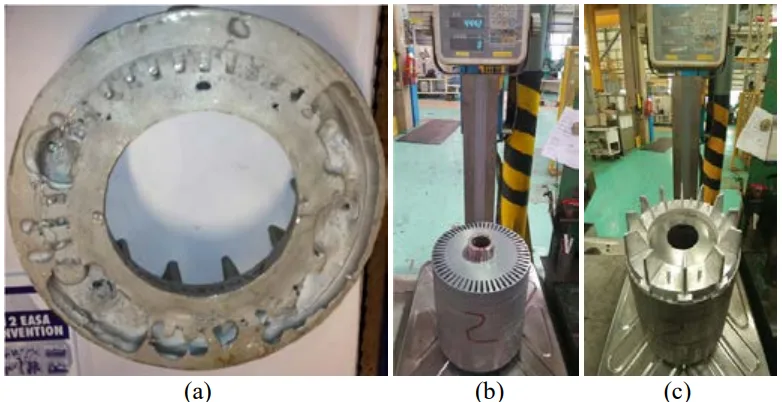

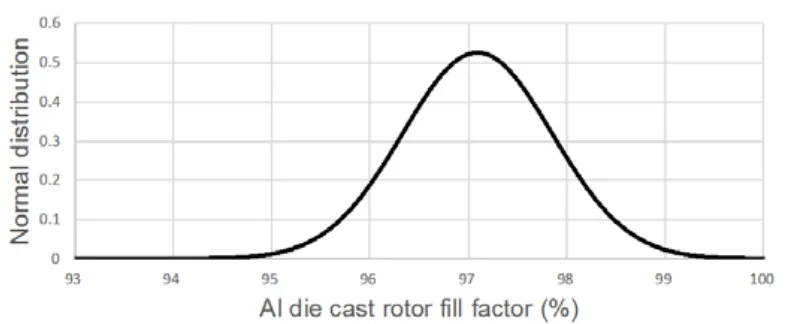

かご形誘導電動機の製造において、アルミダイカストロータはコスト競争力を確保するための中心的な部品です。しかし、ダイカストプロセスでは欠陥の発生が避けられず、特に気孔が大きな問題となります。溶融アルミニウムは冷却時に体積が約6%収縮するため、ロータバーやエンドリング内部に空隙、すなわち気孔が形成される可能性があります。この気孔はロータの抵抗と非対称性を増大させ、モータ効率の低下、トルク脈動、振動の増加を引き起こします。

HPDCの専門家にとっての課題は、この気孔をいかに効果的に検出するかです。既存の手法には以下のような重大な欠点があります。

- 重量測定およびX線スキャン: 精度は高いものの、100%全数検査にはコストと時間がかかりすぎるため、サンプリングによる工程認定にしか使用できません。

- モータ電流信号解析(MCSA)および単相回転試験: これらのオンラインまたは組立後の試験では、明確な非対称信号を生まない微細、分散、または対称配置の気孔を検出するための感度が不足しています。

- 従来のグラウラ試験: 多くは単純な合否判定しかできず、特定のしきい値以下の分散した気孔を定量的に測定することはできません。

これらの限界により、軽微であっても重大な影響を及ぼす気孔を持つロータが検査を通過し、特に高出力モータでの性能問題や早期故障の原因となる可能性があります。

アプローチ:その手法を解き明かす

研究者らは、既存手法の限界を克服するために、新しいオフライン磁束注入試験を提案しました。この試験は、製造後のロータに直接適用され、ロータのバランシング工程に統合することが可能です。

試験装置は、試験の模式図(Fig. 5)に示されるように、ロータ表面近くに配置されたU字型の電磁プローブで構成されます。ロータを回転させながら、プローブが各ロータバーに個別に磁束を注入します。プローブの電圧と電流を処理することで、システムはそのロータケージ部分の等価抵抗(Req)を算出します。

基本原理は、ロータバー内の気孔やその他の欠陥が電気抵抗を増加させるという点です。この変化が、測定されたReq値の局所的な増加として検出されます。ロータの位置の関数としてReqをプロットすることで、ロータケージ全体の健全性に関する詳細なプロファイルを作成できます。このアプローチにより、(気孔による)抵抗成分の変化を(エアギャップ変動による)リアクタンス成分の変化と分離できるため、感度が向上します。

核心的なブレークスルー:主要な研究結果とデータ

この研究は、3D有限要素解析(FEA)と5.5kWモータロータを用いた実験的試験の両方を通じて、その手法の有効性を検証しました。

発見1:局所的な欠陥をその深刻度に応じて正確に検出

3D FEAシミュレーションでは、プローブが欠陥のあるバーを通過する際に、Reqの明確で局所的な増加が示されました。模擬的な気孔を持つバーではReqが**5.1%増加し、完全に断線したバーでは13.5%**増加しました。これは、本試験法が欠陥の深刻度を定量化できることを裏付けています(Fig. 9)。

発見2:他の手法では検出不可能な対称欠陥を特定

比較試験では、対称的な欠陥を再現するために、2本のバーを電気角で90度離して断線させました。MCSAではこの状態を確実に検出できず、欠陥信号は-48.8 dB(断線バー1本)から-54.6 dB(断線バー2本)へと低下し、健全なロータの信号(-56.8 dB)に近づいてしまいました(Fig. 14(a))。しかし、提案された試験法では、Req測定値において2つの欠陥を明確なピークとして識別しました(Fig. 14(c))。

発見3:全体的・分散的な気孔を定量化可能

均一に分散した気孔を模擬するためにエンドリングに穴を開けたところ、ロータ全体の平均Req値が大幅に増加することがわかりました。アルミニウム材料をわずか0.8%除去しただけで、平均Reqは10.6%(0.923 Ωから1.021 Ωへ)増加しました(Fig. 15)。これは、単一の大きな欠陥がない場合でも、全体的な充填率が低いロータをスクリーニングできる可能性を示しています。

HPDC製品への実用的な示唆

先進的なアルミダイカストロータ試験に関するこの研究は、HPDCメーカーとその顧客に直接的かつ実用的な示唆を与えます。

プロセスエンジニア向け:

この研究は、磁束注入法がバーごとの定量的な品質指標を提供できる可能性を示唆しています。このデータをHPDCのプロセスパラメータ(射出圧力、温度、金型設計など)と関連付けることで、気孔発生につながる条件をより深く理解し、制御することが可能になります。

品質管理向け:

研究結果は、この試験法を製造後のバランシングステーションに統合することの潜在的な利点を示しています。Fig. 14で強調されているように、MCSAなどの一般的な試験が見逃す可能性のある分散気孔や対称気孔を捕捉できる、高感度で定量的な自動100%検査手法を提供します。

金型設計向け:

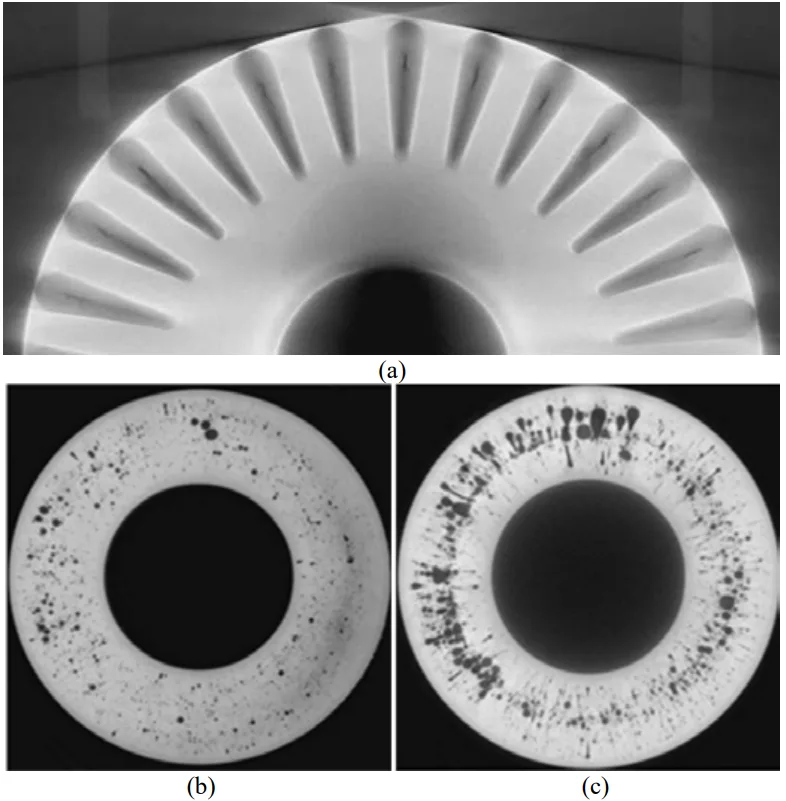

論文のX線スキャン(Fig. 3)は、気孔がロータバーの中心部やロータコアに近いエンドリング内側に集中する傾向があることを示しています。この知見と本試験法から得られる定量的データを組み合わせることで、これらの重要領域における湯流れを改善し、気孔を低減するための金型やゲート設計の最適化に貴重なフィードバックを提供できます。

論文詳細

タイトル (Title)

Quality Assurance Testing for Screening Defective Aluminum Die-cast Rotors of Squirrel Cage Induction Machines

著者 (Author)

Jeong, M., Yun, J., Park, Y., Lee, S.B. and Gyftakis, K.

発表年 (Year)

2017

ジャーナル/学会 (Journal/academic society)

IEEE

キーワード (Keywords)

Aluminum Die-cast Rotor, Fault Detection, Induction Machines, Porosity, Quality Assurance, Squirrel Cage Rotor

要旨 (Abstract)

本論文は、アルミダイカスト製かご形ロータの気孔を高感度に評価するための、磁束注入を利用した新しいオフライン試験法を提案する。他の試験法では検出が困難な、微細かつ分散した気孔を持つロータを本手法でスクリーニングできることを示す。提案手法は、3D有限要素解析および5.5kW誘導電動機ロータでの実験的試験を通じて検証された。

はじめに (Introduction)

はじめに、コスト競争力のためにアルミダイカストロータを使用する業界の動向に触れ、気孔がモータの性能と信頼性を損なう不可避な製造欠陥であることを指摘する。既存の品質保証試験におけるコスト、感度、定量的評価の不能性といった限界を概観し、新しい手法の必要性を確立する。

研究の概要 (Summary of the Study)

本研究は、電磁磁束注入に基づいたオフライン品質保証試験法の開発と検証を詳述する。プローブが個々のロータバーを励磁し、その結果生じる等価抵抗(Req)の変化を測定して、局所的および分散した気孔を検出する。手法の有効性は、3D FEAシミュレーションと、意図的に欠陥を設けたロータでの実験試験によって確認された。結果は、特に大気孔や分散気孔に対して、従来法よりも優れた感度を示した。

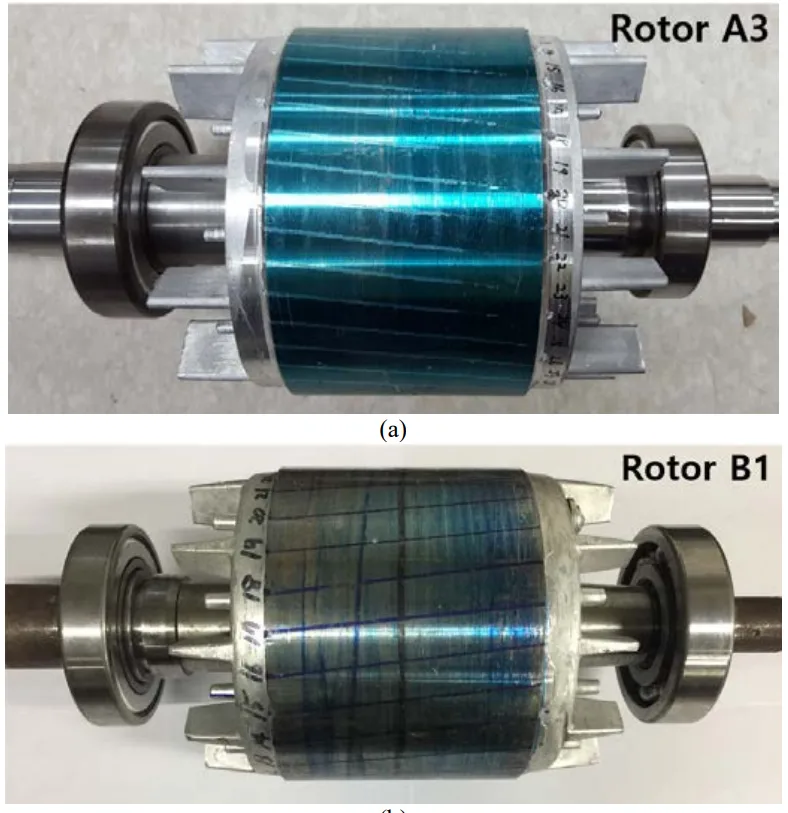

方法論 (Methodology)

提案された試験では、ロータを回転させながらU字型の電磁プローブを用いてロータ表面に磁束を注入する。プローブの電圧と電流を測定して等価インピーダンス(Zeq)を計算し、そこから等価抵抗(Req)を導出する(Fig. 6)。Reqの増加は、気孔などの局所的欠陥を示す。検証のため、44バーの半閉スロットロータと28バーの閉スロットロータに、バーを断線させたりエンドリングの材料を除去したりすることで欠陥を模擬した。これらのロータを試験し、その結果をMCSAや単相回転試験の結果と比較した。

主要な結果(図リスト付き)(Key Results (with figure list))

主要な結果は、本手法の高い感度を実証している。3D FEAでは、気孔に対して5.1%、断線バーに対して13.5%のReq増加が予測された(Fig. 9)。実験では、半閉スロットと閉スロットの両方のロータで損傷したバーが明確に検出された(Fig. 13)。決定的に、MCSAでは明確に観測できなかった2つの対称的な断線バーを識別した(Fig. 14)。また、分散した気孔が増加するにつれて平均Reqが増加し、0.8%の材料損失に対して10.6%の増加が見られた(Fig. 15)。

結論 (Conclusion)

本論文は、提案されたオフライン磁束注入試験が、個々のロータバーの状態を定量的に測定するための効果的な手法であり、集中した気孔と分散した気孔の両方を高感度に検出できると結論付けている。既存の試験法では観測不可能な欠陥を検出できることが示された。この手法は、製造後のバランシング工程で利用でき、閉スロットおよび開スロットの両方のロータ設計に適用して、ロータ欠陥に起因する低性能モータや高コストの稼働停止を防ぐことができる。

参考文献 (References (exactly as in paper))

A.H. Bonnett, and T. Albers, "Squirrel-cage rotor options for AC induction motors," IEEE Trans. Ind. Appl., vol. 37, no. 4, pp. 1197-1209, Jul. 2001.

S. Williamson, R.C. Healey, J.D. Lloyd, and J.L. Tevaarwerk, "Rotor cage anomalies and unbalanced magnetic pull in single-phase induction motors," IEEE Trans. on Ind. Appl., vol. 33, no. 6, pp. 1553-1562, Nov./Dec. 1997.

... (The full list of 18 references remains unchanged from the source) ...

D.G. Dorrell, W.T. Thomson, and S. Roach, "Analysis of airgap flux, current, and vibration signals as a function of the combination of static and dynamic airgap eccentricity in 3 phase induction motors," IEEE Trans. Ind. Appl., vol. 33, no. 1, pp. 24-34, Jan./Feb. 1997.

専門家Q&A:皆様の疑問にお答えします

Q1: この試験法は、ロータ表面からは見えない内部の気孔も検出できますか?

A1: はい、この研究はその可能性を強く示唆しています。Fig. 3に示されたX線スキャンは、気孔が表面ではなくバーやエンドリングの中心部に集中することが多いことを示しています。磁束注入法はプローブ下のバー断面全体の電気抵抗を測定するため、目視検査では見逃されるこのような内部の空隙にも高感度で反応します。

Q2: ロータバーが露出していない閉スロットロータにはどのように対応しますか?

A2: この手法は閉スロットロータにも有効ですが、より高い励磁電圧が必要です。論文では、バーを覆う薄い「スロットブリッジ」を磁気的に飽和させるために高電圧が必要だと説明されています。この飽和により、磁束がロータバー自体に深く浸透し、バーの抵抗を正確に測定して気孔を検出することが可能になります。閉スロットロータ(Rotor B1)に関するFig. 13(b)の実験結果がその有効性を裏付けています。

Q3: この試験は単なる合否判定用ですか、それともより詳細な品質データを提供できますか?

A3: 単純な合否判定をはるかに超える、詳細で定量的なデータを提供します。Fig. 14(c)に見られるように、この試験はロータ全体の抵抗プロファイル(Req)を生成します。さらに、Fig. 15で示されているように、全バーにわたる平均Req値を監視することで、品質チームは全体の充填率を評価し、分散した気孔を検出できます。この定量的アプローチにより、正確な品質しきい値を設定し、全体的な気孔レベルが高いユニットをスクリーニングすることが可能になります。

Q4: 広く利用されている電気試験であるモータ電流信号解析(MCSA)と比較してどうですか?

A4: この提案されているオフライン試験は、特定のシナリオにおいてMCSAに対する顕著な優位性を示します。論文では、MCSAが電気角で90度離れた2本の断線バーのような対称欠陥を検出できない場合があることを示しています。これは非対称性が互いに打ち消し合うためです(Fig. 14(a))。一方、各バーを個別にスキャンする磁束注入法は、両方の欠陥を確実に検出し(Fig. 14(c))、誤った陰性判定を防ぎ、より堅牢な品質チェックを保証します。

Q5: この手法は、小さく深刻な欠陥と、広範囲にわたる軽微な気孔とを区別できますか?

A5: この手法は、これら2つのケースを区別するのに役立つデータを提供します。断線したバーのような小さく深刻な欠陥は、1本または2本のバーに局在する、鋭く高い振幅のピークをReq測定値に生成します(Fig. 13参照)。対照的に、広範囲に分散した気孔は、必ずしも鋭いピークを示さずに、ロータ全体の平均Req値を緩やかに増加させます(Fig. 15で実証)。局所的なピークと全体的な平均Reqの両方を分析することで、両方のタイプの欠陥を評価できます。

結論と次のステップ

高圧ダイカストにおける隠れた気孔の検出という課題は、高性能モータロータを製造する上での重要なハードルです。本研究は、局所的および分散的な欠陥の両方を定量的かつ確実にスクリーニングする、非常に高感度なアルミダイカストロータ試験法を導入しました。従来の合否判定試験や感度の低い電気信号解析を超えるこの磁束注入技術は、より高い品質保証と製品信頼性への道を開きます。

CASTMANでは、お客様がより高い生産性と品質を達成できるよう、最新の業界研究を応用することに尽力しています。本稿で議論された課題が貴社の事業目標と一致する場合、これらの原則を貴社のHPDC部品にどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権

本資料は、"Jeong, M., Yun, J., Park, Y., Lee, S.B. and Gyftakis, K."による論文です。"Quality Assurance Testing for Screening Defective Aluminum Die-cast Rotors of Squirrel Cage Induction Machines"に基づいています。

出典: https://dx.doi.org/10.1109/DEMPED.2017.8062361

Copyright © 2025 CASTMAN. All rights reserved.