この技術概要は、カーシック・S・ムルゲサン修士がオハイオ州立大学(2008年)で発表した学術論文「コンピュータモデリングおよび次元解析を用いたダイカストにおけるパーティングプレーン分離とタイバー荷重の予測」に基づいています。HPDC(ハイプレッシャーダイカスト)専門家のために、CASTMANの専門家が要約・分析しました。

![Figure 1.1: Schematic of an open-close die [5]](https://castman.co.kr/wp-content/uploads/image-2491.webp)

キーワード

- 主要キーワード: パーティングプレーン分離予測

- 副次キーワード: タイバー荷重不均衡、HPDCコンピュータモデリング、ダイカスト次元解析、ダイカスト有限要素解析(FEA)、金型たわみ、金型設計最適化、プラテン剛性

エグゼクティブサマリー

- 課題: 高圧ダイカストにおいて、パーティングプレーンの分離やタイバー荷重の不均衡といった金型変形を予測・制御することは、バリ、寸法精度不良、金型の早期破損につながる根強い課題です。

- 手法: 本研究は、初期設計段階で時間のかかる完全な有限要素解析(FEA)に代わる、効率的で簡潔な「べき乗則モデル」を開発しました。このモデルは、最も重要な構造変数を特定するために、次元解析と組み合わせた計算FEA実験を用いて構築されました。

- 主要なブレークスルー: この研究により、パーティングプレーン分離とタイバー荷重不均衡の両方を予測するモデルが生まれました。これらのモデルは、金型設計(例:金型サイズ、厚さ、サポートピラーのパターン)や機械パラメータ(例:プラテンの厚さ)の変更が金型性能にどのように影響するかを正確に予測します。

- 結論: この研究は、ダイカスト技術者に対し、設計の初期段階で構造的な金型設計を最適化し、最初のショットの前に欠陥を防ぎ、より高い部品品質と金型寿命を確保するための、強力かつ迅速でコスト効率の高いツールを提供します。

課題:この研究がHPDC専門家にとって重要な理由

何十年もの間、ダイカスト技術者は金型と機械内部で発生する力の複雑な相互作用に取り組んできました。金型を閉じる型締力からキャビティを充填する射出圧力まで、関与する巨大な圧力は金型の弾性たわみを引き起こします。このたわみがパーティングライン(合わせ面)で発生すると、金型の2つの半型が分離し、溶融金属が漏れ出す「バリ」という現象が発生します。バリは、二次的な除去作業によるコスト増、不良率の上昇、そして金型への潜在的な損傷につながります。

これに関連し、同様に重要な問題がタイバー荷重の不均衡です。理想的には、型締力は機械の4本のタイバーすべてに均等に分散されます。しかし、金型の偏心配置やキャビティ内の不均一な圧力分布といった要因が、不均衡な荷重を引き起こす可能性があります。これにより金型が不均一に閉じてバリを悪化させ、深刻な場合には高価で危険なタイバーの早期破損につながります。これらの現象を予測するには、通常、複雑で時間のかかるFEAが必要ですが、これは初期の金型設計の迅速な繰り返し作業の中では現実的ではありません。

アプローチ:方法論の解明

この問題を解決するため、研究者はより効率的な予測ツールを開発しました。この研究の方法論は、現代のシミュレーション技術の力と、工学物理学の基本原則を組み合わせたものです。

アプローチの中核は、有限要素法(FEM)に基づく一連の計算実験を用いることでした。金型、インサート、機械のプラテン、タイバー、トグル機構を組み込んだ包括的な3D FEAモデルが構築されました。実験計画法(DOE)アプローチを用いて、金型寸法、プラテン厚、エジェクタサポートピラーのパターンといった主要な構造設計パラメータを体系的に変化させながら、数多くのシミュレーションが実行されました。

主要な革新は、次元解析、特にバッキンガムのΠ(パイ)定理の適用でした。この古典的な工学手法は、複雑な変数群を、物理的挙動を支配する少数の無次元パラメータに単純化します。次元解析の観点からFEAの結果を分析することにより、研究者は設計パラメータとパーティングプレーン分離およびタイバー荷重という結果との関係を記述する、堅牢で簡潔な方程式である「べき乗則モデル」を開発しました。

ブレークスルー:主要な発見とデータ

この研究は、業界で直接応用できるいくつかの強力な結論と予測ツールを生み出しました。

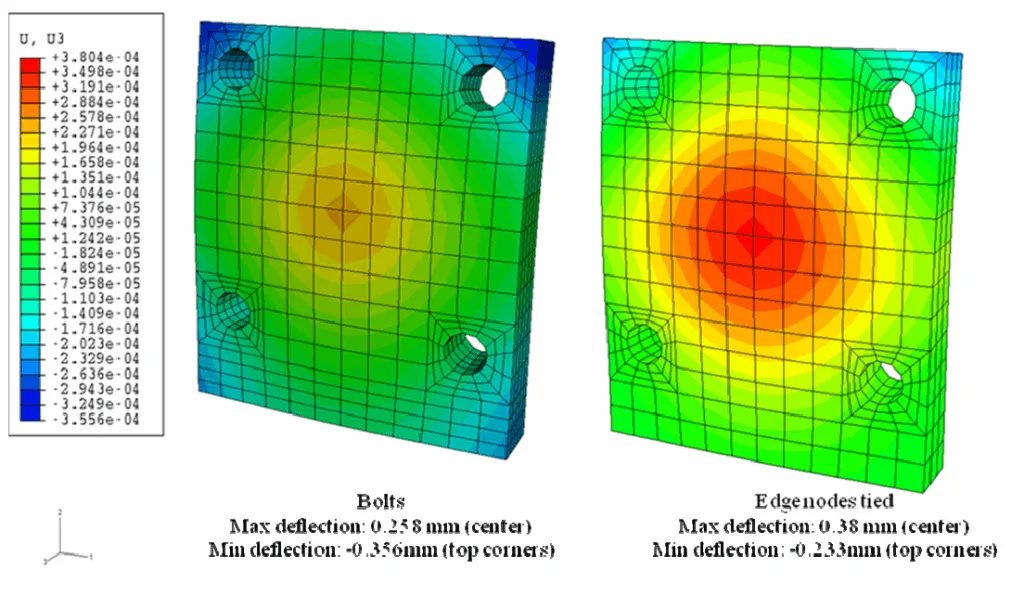

- 発見1:エジェクタ側の分離はサポート構造に支配される。 研究のべき乗則モデルにより、エジェクタ側のパーティングプレーン分離は、サポートピラー間の非支持スパンと金型厚さの比率に最も敏感であることが明らかになりました。サポートピラーの数と配置が重要な役割を果たし、プラテンの厚さは一次的な影響しか与えません。

- 発見2:固定側の分離は金型サイズとプラテン剛性によって駆動される。 固定側で最も重要な要因は、プラテン面積に対する金型のフットプリント(設置面積)です。プラテンが金型を「包み込む」ようにしてより良い支持を提供するため、小さい金型の方が分離が少なくなります。次に重要な要因は、固定側プラテンの厚さとタイバー間の距離です。

- 発見3:より正確なタイバー荷重モデル。 従来の方式とは異なり、プラテン上の金型とキャビティ圧力中心の両方の特定の位置を考慮に入れる、新しいタイバー荷重予測のべき乗則モデルが開発されました。これにより、荷重分布のより正確な推定が可能となり、金型のバランスを取り、バリを防ぐ上で極めて重要です。

貴社のHPDC製品への実用的な示唆

論文の結果と結論に厳密に基づき、これらの発見は製造結果を改善するための直接的な応用が可能です。

- プロセスエンジニア向け: 「第5章」の調査結果は、タイバー荷重の不均衡が主にプラテン上の金型の位置によって引き起こされることを示唆しています。開発されたべき乗則モデルを使用することで、偏心配置におけるこの不均衡を予測し、荷重のバランスを取るための予防的な調整を行うことができ、これにより必要な最小型締力を削減し、バリを防ぐ可能性があります。

- 品質管理向け: 非支持スパンとパーティングプレーン分離の間に示された相関関係は、バリの根本原因を診断するための新しいフレームワークを提供します。「第4章」のモデルを使用することで、金型の構造設計が稼働している機械に対して適切であるかどうかを判断し、より効果的な問題解決につなげることができます。

- 金型設計向け: パーティングプレーン分離に関するこの研究は、サポートピラーのパターンに関する設計選択がエジェクタ側の安定性に測定可能な影響を与えることを示唆しています。薄くて柔軟な金型を、大きくて厚いプラテン上に配置すると固定側でより良い性能を発揮するという結論は、設計段階で金型と機械のマッチングを最適化するための明確でデータに基づいた原則を提供します。

論文詳細

コンピュータモデリングおよび次元解析を用いたダイカストにおけるパーティングプレーン分離とタイバー荷重の予測

1. 概要:

- タイトル: コンピュータモデリングおよび次元解析を用いたダイカストにおけるパーティングプレーン分離とタイバー荷重の予測

- 著者: カーシック・S・ムルゲサン修士

- 発行年: 2008年

- 発行機関: オハイオ州立大学(博士論文)

- キーワード: パーティングプレーン分離予測、タイバー荷重不均衡、HPDCコンピュータモデリング、ダイカスト次元解析、ダイカスト有限要素解析(FEA)、金型たわみ、金型設計最適化、プラテン剛性

2. 要旨:

ダイカストの金型と機械は、型締力、キャビティ圧力、熱負荷にさらされる高性能製品であり、これらの負荷によりたわみが生じます。金型がこれらの負荷に耐える能力は、その構造設計に依存します。一般的な問題の一つにタイバー荷重の不均衡があり、これは金型とキャビティの位置によって型締力が4本のタイバーに不均等に分散されることで発生し、バリやタイバーの早期破損といった問題を引き起こします。FEAのような数値解析手法は設計段階での変形予測に有効ですが、時間がかかる場合があります。本研究では、計算(FEA)実験を用いて、主要な構造設計変数が機械的性能に与える影響を調査しました。次元解析を用いて導出されたべき乗則モデルが、最大パーティングプレーン分離とタイバー荷重を予測するために開発されました。これらのモデルは、システムが設計変数に対して持つ感度を説明し、金型構造の改善や必要なタイバー調整量の決定に利用できます。

3. 緒言:

ダイカストは、溶融金属を高圧で鋼製の金型に射出するネットシェイプ製造プロセスです。寸法精度不良の主な要因の一つは、熱機械的負荷によって引き起こされる金型キャビティの弾性変形です。これはバリのような欠陥につながり、サイクルタイムの増加やコスト増大を引き起こします。もう一つの重要な問題は、金型やキャビティの偏心配置による機械タイバーの不均衡な負荷であり、これは不均一な型閉じや部品の破損を引き起こす可能性があります。金型の製造コストは高く、納期も長いため、設計段階でこれらの変形を予測し制御することが極めて重要です。数値モデリングは変形を予測する最も効率的な方法ですが、初期の設計反復には時間がかかりすぎることがあります。本研究は、ダイカスト金型の構造設計のための既製のツールとガイドラインを開発することを目的としています。

4. 研究の概要:

研究トピックの背景:

ダイカスト金型と機械の構造的完全性は、寸法精度の高い部品を生産するために不可欠です。負荷による金型のたわみはバリを引き起こし、不均衡なタイバー荷重は機械の安定性と型閉じを損ないます。

先行研究の状況:

先行研究では、FEAが金型変形を予測するための有効なツールであることが確立されています。しかし、これらの研究では、エジェクタ側の設計変数(サポートピラーなど)がパーティングプレーン分離に与える影響が十分に調査されていませんでした。さらに、ハーマン氏による手法など、タイバー荷重を推定する既存の方法は、完全な剛体といった過度に単純な仮定に依存しており、不正確な予測につながっていました。

研究の目的:

主な目的は、様々な構造設計変数が金型のたわみに与える影響を研究し、金型設計を支援するツールを開発することでした。これには、最大パーティングプレーン分離とタイバー荷重を予測するための閉形式の数式(べき乗則モデル)を作成し、初期設計段階で迅速かつ正確な推定を可能にすることが含まれます。

中核研究:

本研究では、実験計画法(DOE)アプローチと有限要素解析(FEA)を用いて、様々な設計パラメータが金型性能に与える影響をシミュレートしました。その結果を次元解析(Π定理)と組み合わせて、主要な幾何学的・物理的変数の関数としてパーティングプレーン分離とタイバー荷重を予測する非線形べき乗則モデルを開発しました。

5. 研究方法論

研究設計:

本研究は、58回の実行からなる中心複合反応曲面計画を用いた計算実験に基づいて設計されました。調査された要因には、プラテン厚、金型寸法、金型厚さ比、ピラー径/パターンが含まれます。

データ収集・分析方法:

データは、各設計ポイントに対して静的有限要素解析(FEA)を用いて生成されました。モデルの出力(パーティングプレーン分離、タイバー荷重)は、次元解析と非線形回帰分析を用いてべき乗則モデルに適合させられました。モデルの妥当性は、追加のFEAシミュレーションと250トンダイカストマシンからの実験測定値と比較して検証されました。

研究トピックと範囲:

本研究は主に2つのトピックに焦点を当てました:1)金型の固定側とエジェクタ側における最大パーティングプレーン分離の予測、2)4本の機械タイバーにかかる個々の荷重の予測。範囲は単一キャビティの開閉式金型に限定され、熱負荷は含まず、機械的負荷下での構造的挙動にのみ焦点を当てました。

6. 主要な結果:

主要な結果:

本研究は、最大パーティングプレーン分離とタイバー荷重を予測するための非線形べき乗則モデルを成功裏に開発しました。パーティングプレーン分離については、エジェクタ側の分離はピラー間の非支持スパンと金型厚さに最も敏感であり、一方、固定側の分離は全体の金型サイズとプラテン剛性に最も敏感であることが判明しました。タイバー荷重予測モデルは、プラテン上の金型位置が荷重分布に影響を与える主要因であることを示しましたが、これは単純な業界手法では無視されていました。異なる機械プラテンの剛性を特徴付ける方法論も開発され、これによりモデルを様々な機械に適用することが可能になりました。

図のリスト:

![Figure 1.2: Schematic of a Hot Chamber Die Casting Machine [66]](https://castman.co.kr/wp-content/uploads/image-2492.webp)

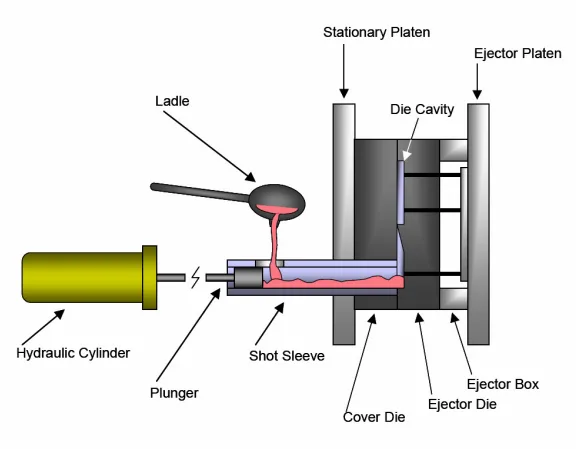

- 図1.1: 開閉式金型の概略図

- 図1.2: ホットチャンバーダイカストマシンの概略図

- 図1.3: コールドチャンバーダイカストマシンの概略図

- 図1.4: 固定側金型とエジェクタ側金型の自由体図

- 図1.5: ダイカストマシンと金型の自由体図

- 図2.1: トグルスプリングプラテンモデルの概略図

- 図2.2:で検討されたモデルの概略図

- 図3.1: 研究で使用された部品の形状

- 図3.2: 有限要素モデルの概略図

- 図4.1: 研究で使用されたエジェクタ金型の側面図

- 図4.2: 研究で使用されたピラーパターンの概略図

- 図5.1: 固定プラテン内面から見た座標系とタイバーラベル

- 図5.5: 回帰モデルによる予測値とタイバー荷重測定値の比較

- その他、論文の「図リスト」に記載されているすべての図。

7. 結論:

本研究は、ダイカストにおけるパーティングプレーン分離とタイバー荷重を予測するための経験的なべき乗則モデルを成功裏に開発・検証しました。次元解析とFEAから導出されたこれらのモデルは、構造変数が金型性能にどのように寄与するかについての深い理解を提供します。主な結論として、エジェクタ側の分離はサポートピラーの配置と金型厚さに最も敏感であること、固定側の分離は金型サイズとプラテン剛性に最も影響されること、そして金型位置がタイバー荷重不均衡の主要因であることが挙げられます。本研究はまた、機械の剛性を特徴付ける手法を提供し、モデルの適応性を高めています。これらのツールは、設計者が設計プロセスの早い段階で構造性能を最適化することを可能にします。

8. 参考文献:

- Chayapathi, A., 1999, "Study of the Effect of Structural Variables of Die and Die Casting Machine on Die Deflections," Master’s Thesis, The Ohio State University.

- Herman, E.A., 1992, "Designing die casting dies," North American Die Casting Association, Rosemont, IL, USA.

- Arrambide, E., Ragab, A., Kabiri-Bamoradian, K., 2005, "Modeling Influence of the Die Casting Machine Components on Contact Load between Dies and Platens," NADCA Transactions.

- Vinarcik, E. J., 2003, "High Integrity Die Casting Process," John Wiley & Sons Publications, New York

- その他、論文の172ページから177ページに記載されているすべての参考文献。

専門家Q&A:よくある質問への回答

Q1: この研究で、パーティングプレーン分離を改善するために特定された最も重要な単一の要因は何でしたか?

A1: この研究では、エジェクタ側で最も重要な要因は、サポートピラー間の非支持スパンと金型厚さの比率であると結論付けられました。固定側では、最大の寄与要因はプラテン面積に対する金型の長さと幅です。(出典:「コンピュータモデリングおよび次元解析を用いたダイカストにおけるパーティングプレーン分離とタイバー荷重の予測」、セクション6.1 パーティングプレーン分離予測のためのべき乗則からの結論)

Q2: この研究は、タイバー荷重の不均衡に対処する従来の方法とどのように比較されますか?

A2: 論文の「緒言」および「問題提起」では、ハーマン氏の手法のような従来の方法は、金型と機械が完全な剛体であると仮定し、プラテン上の金型位置の影響を完全に無視していると指摘しています。この研究では、金型と機械の剛性を考慮し、特に金型とキャビティの位置を含める、より高度なべき乗則モデルを導入しており、これにより、より正確な予測が可能になります。(出典:「コンピュータモデリングおよび次元解析を用いたダイカストにおけるパーティングプレーン分離とタイバー荷重の予測」、セクション1.5 問題提起)

Q3: この発見は、すべての種類の合金に適用可能ですか、それとも特定の合金にのみ適用されますか?

A3: この研究は、鋳造合金の冶金学ではなく、金型と機械の構造力学に焦点を当てています。「研究方法論」セクションで説明されているシミュレーションは、金型と機械のコンポーネントがST4140鋼で作られていると仮定して実施されました。特定のモデル係数はこれに基づいていますが、次元解析アプローチ自体は、鋳造合金に関係なく構造的挙動を理解するために一般的に適用可能です。(出典:「コンピュータモデリングおよび次元解析を用いたダイカストにおけるパーティングプレーン分離とタイバー荷重の予測」、セクション3.2.3 材料特性、表3.2)

Q4: 研究者たちがこの結論に達するために使用した具体的な測定またはシミュレーション技術は何でしたか?

A4: 研究者たちは、計算実験を実施するための有限要素解析(FEA)、シミュレーションを構造化するための実験計画法(DOE)フレームワーク、そして最終的なべき乗則モデルを開発するためのバッキンガムのΠ定理に基づく次元解析を組み合わせて利用しました。(出典:「コンピュータモデリングおよび次元解析を用いたダイカストにおけるパーティングプレーン分離とタイバー荷重の予測」、セクション4.3 次元解析と経験的相関)

Q5: 論文によると、主な限界または将来の研究分野は何ですか?

A5: 著者は「将来の課題」セクションで、現在のモデルは単一キャビティの開閉式金型に特化していると述べています。彼らは、将来の研究では、モデルを複数キャビティ金型や非開閉式金型(スライドロック機構を含む)に拡張し、プランジャーからの動的衝撃荷重を組み込むことに焦点を当てるべきだと提案しています。(出典:「コンピュータモデリングおよび次元解析を用いたダイカストにおけるパーティングプレーン分離とタイバー荷重の予測」、セクション6.4 将来の課題)

Q6: この論文からダイカスト工場が得られる直接的で実用的な教訓は何ですか?

A6: 中核となる教訓は、提示されたべき乗則モデルを使用することで、工場は主要な設計パラメータ(金型サイズ、サポートピラーのレイアウト、プラテンの選択など)がパーティングプレーン分離とタイバー荷重にどのように影響するかを迅速かつ正確に予測できるということです。これにより、鋼材を加工する前に金型と機械のセットアップを最適化し、欠陥の削減、部品品質の向上、工具寿命の延長につながります。これは、「コンピュータモデリングおよび次元解析を用いたダイカストにおけるパーティングプレーン分離とタイバー荷重の予測」という論文の全体的な結果によって強く裏付けられています。

結論と次のステップ

この研究は、HPDCオペレーションにおける構造的完全性を向上させるための貴重なロードマップを提供します。試行錯誤や初期設計における時間のかかるFEAの限界を超えることで、この研究成果は、品質の向上、バリのような欠陥の削減、そして生産の最適化に向けた、明確でデータに基づいた道筋を示しています。

CASTMANでは、お客様の最も困難なダイカストの問題を解決するために、最新の業界研究を応用することに専念しています。この論文で議論された課題が貴社の運用目標と共鳴するものであれば、ぜひ弊社のエンジニアリングチームにご連絡いただき、これらの先進的な原則を貴社のコンポーネントにどのように実装できるかご相談ください。

著作権

- この資料は、「カーシック・S・ムルゲサン」氏の論文「コンピュータモデリングおよび次元解析を用いたダイカストにおけるパーティングプレーン分離とタイバー荷重の予測」に基づいています。

- 論文の出典: https://etd.ohiolink.edu/acprod/odb_etd/ws/send_pdf/Murugesan%20Karthik%20S.pdf?acc_num=osu1218479383

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

Copyright © 2025 CASTMAN. All rights reserved.