高圧ダイカスト部品の熱管理を革新する:陽極酸化処理による表面反射率の最大化

本技術概要は、Krzysztof LABISZ氏によって執筆され、Scientific Journal of Silesian University of Technology. Series Transport(2021年)に掲載された学術論文「Reflectivity of anodised Al-Si alloy surface of belt pulleys used in combustion engines」に基づいています。

キーワード

- 主要キーワード: アルミニウム合金 陽極酸化

- 副次キーワード: 反射率, 表面処理, 砂型鋳造, 高圧ダイカスト, アルベド, Al-Si合金, ベルトプーリー

エグゼクティブサマリー

- 課題: 高温環境で使用されるアルミニウム製ベルトプーリーのエネルギー吸収を制御し、長期的な耐久性を確保する必要がある。

- 手法: 合金組成(AlSi12Cu1, AlSi9Cu3)、鋳造法(高圧ダイカスト, 砂型鋳造)、陽極酸化パラメータが、陽極酸化皮膜の構造、厚さ、反射率(アルベド)に与える影響を調査した。

- 主な発見: 砂型鋳造されたAlSi9Cu3合金が最高の反射率(アルベド0.8)を達成し、エネルギー吸収を大幅に低減する可能性を示した。

- 結論: 陽極酸化部品の表面反射率を最大化し耐久性を向上させるためには、合金と鋳造法の適切な選定、特に砂型鋳造AlSi9Cu3が極めて重要である。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車産業では、軽量化のために鋼鉄からアルミニウム合金への移行が加速しています。特に、燃焼エンジン用のベルトプーリーのような部品は、強度、耐久性、軽量性が同時に求められます。これらの部品は陽極酸化処理によって耐摩耗性や耐食性が向上しますが、高温環境下での運転では、表面が吸収するエネルギー量が部品の寿命を大きく左右します。吸収されたエネルギーは熱となり、材料の劣化を早める可能性があります。したがって、「どのAl-Si合金、鋳造法、陽極酸化法を組み合わせれば、エネルギー吸収を最小限に抑え(つまり反射率を最大限に高め)、長期的な性能を維持できるのか?」という問いに答えることが、業界にとって喫緊の課題でした。この研究は、この課題に正面から取り組み、データに基づいた解決策を提示するものです。

アプローチ:研究手法の解明

本研究では、信頼性の高い結論を導き出すために、系統的かつ厳密な実験計画が立てられました。このアプローチにより、各要素が最終的な表面特性にどのように寄与するかが明確になりました。

材料と製造法:

- 合金: 燃焼エンジン用プーリーに実際に使用される2種類のアルミニウム-ケイ素合金、AlSi12Cu1とAlSi9Cu3を研究対象としました。

- 鋳造法: 両合金に対し、高圧ダイカスト法と砂型鋳造法の2つの異なる方法でサンプルを製造し、鋳造法が表面特性に与える影響を比較しました。

陽極酸化処理と評価:

- 処理条件: サンプルは、4%のH₂SO₄(硫酸)電解液を用い、特定のパルス電流(0.25秒間2A/dm²、0.1秒間1A/dm²)、温度(-4~-2℃)といった厳密に管理された条件下で陽極酸化処理されました。

- 評価項目: 処理後のサンプルについて、金属組織学的試験(オリンパスBX60M顕微鏡)、耐摩耗性試験(ISO 8251規格)、そして本研究の核となる反射率(アルベド)の測定が行われました。アルベドは、照度計を用いて表面への入射光(lux)と反射光(lux)を測定し、「アルベド [%] = 反射光 [lux] / 入射光 [lux]」の式で算出されました。

発見:主要な研究結果とデータ

本研究から得られた結果は、部品の耐久性と熱管理に関する設計思想に大きな影響を与える可能性があります。

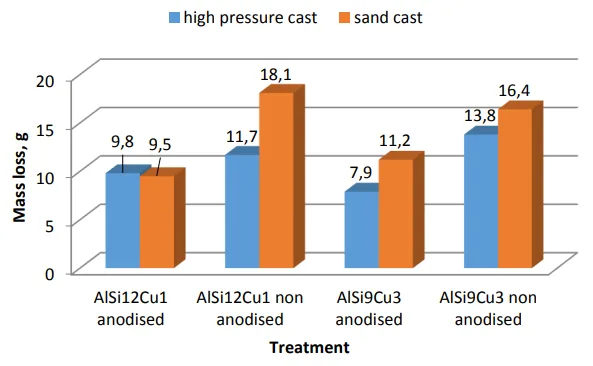

発見1:陽極酸化処理による耐摩耗性の大幅な向上

陽極酸化処理は、部品の耐摩耗性を著しく向上させることがデータで裏付けられました。図3に示されるように、陽極酸化処理されたAlSi9Cu3合金サンプルは、未処理のサンプルと比較して質量減少が半分以下に抑えられました。これは、陽極酸化皮膜が機械的な摩耗に対する効果的な保護層として機能することを示しており、部品の長寿命化に直接貢献します。

発見2:鋳造法と合金種が反射率を決定づける

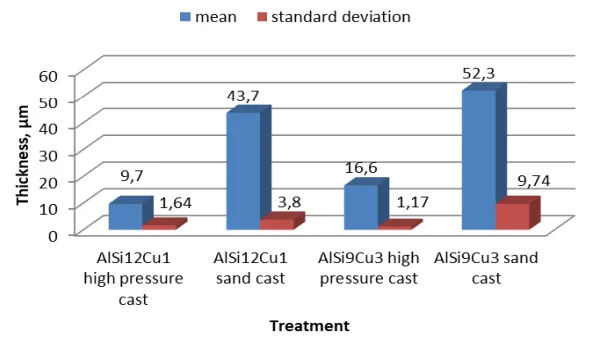

最も重要な発見は、鋳造法と合金の組み合わせが、陽極酸化皮膜の厚さと反射率に決定的な影響を与えることでした。

- 皮膜厚さ: 図8によると、砂型鋳造は高圧ダイカストよりも著しく厚い陽極酸化皮膜を生成しました。特にAlSi9Cu3合金では、砂型鋳造(52.3 µm)は高圧ダイカスト(16.6 µm)の約3倍の厚さでした。

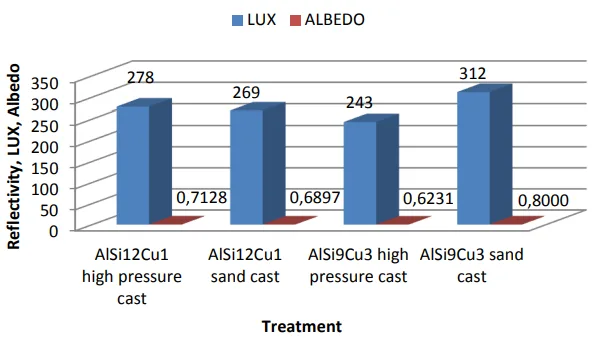

- 反射率(アルベド): 図9は、この違いが反射率にどう影響するかを示しています。砂型鋳造されたAlSi9Cu3合金は、312 luxという最高の反射光量を記録し、アルベド値は0.8000に達しました。これは、入射する光エネルギーの80%を反射し、吸収を20%に抑えることを意味します。この値は、高圧ダイカストのAlSi9Cu3(アルベド0.6231)を大幅に上回ります。

研究開発および製造現場への実践的示唆

本研究の結果は、さまざまな役割の専門家にとって、具体的で実行可能な知見を提供します。

- プロセスエンジニア向け: 高い反射率と耐久性が要求される用途では、この特定の陽極酸化プロセスにおいて、高圧ダイカストよりも砂型鋳造とAlSi9Cu3合金の組み合わせが優れた選択肢であることを本研究は示唆しています。砂型鋳造によって得られる厚く粗い表面が、高い反射率に寄与していると考えられます。

- 品質管理チーム向け: 論文の図9(反射率)と表4(粗さ)のデータは、表面粗さ、鋳造法、そして最終的なアルベド値の間に相関関係があることを示しています。これは、熱管理が重要な部品に対する新しい品質管理基準を策定する上で有益な情報となり得ます。

- 設計エンジニア向け: 合金の選択(例:AlSi9Cu3のより高い銅含有量)と鋳造法が、陽極酸化後の最終的な表面特性を直接左右することが明らかになりました。この知見は、特に大きな熱放射にさらされる部品の材料選定段階で考慮すべき重要な要素です。

論文詳細

燃焼エンジンに使用されるベルトプーリーの陽極酸化Al-Si合金表面の反射率

1. 概要:

- 論文名: Reflectivity of anodised Al-Si alloy surface of belt pulleys used in combustion engines

- 著者: Krzysztof LABISZ

- 発行年: 2021

- 掲載誌/学会: Scientific Journal of Silesian University of Technology. Series Transport, Volume 112

- キーワード: aluminium, reflectivity, adonisation, surface treatment, sand cast, high pressure cast, albedo

2. 抄録:

近年、鋼鉄の代わりにアルミニウム合金を使用する傾向が輸送業界にも及んでおり、アルミニウム製の部品がますます増えている。その一例が、エネルギー伝達のために燃焼エンジンに適用されるベルトプーリーである。この部品は、強く、耐久性があり、軽量でなければならない。アルミニウム-ケイ素合金は、その適度な慣性制御と機械的操作中の優れた摩耗特性のため、表面が陽極酸化された場合でも良い選択肢である。アルミニウムは軽量でありながら機械的に耐久性があり、陽極酸化されているため、特に高温での操作において使用するのに理想的なベルトプーリーである。しかし、主な問題は、生涯にわたる長期的な特性を持ち、エネルギー吸着の観点から、どのタイプのAl-Si合金、鋳造法、陽極酸化法を適用すべきかということである。このため、本稿では、化学組成、鋳造法、陽極酸化パラメータが、アルミニウム合金上に生成される陽極皮膜の構造と厚さ、ならびに光を反射または吸収する能力としてのアルベド値に与える影響を提示する。研究材料として、異なる鋳造法を用いて得られたアルミニウム合金AlSi12Cu1およびAlSi9Cu3を使用した。本研究の目的は、陽極酸化された表面によって吸収されるエネルギー量を決定する非常に重要な要素である表面の反射率係数を最大化するための、陽極酸化条件と材料の最適な組み合わせを決定することであった。これらの表面特性のさらなる改善と向上のために。

3. 序論:

近年、産業界全体でアルミニウム合金の使用が継続的に増加している。保護および装飾用の陽極酸化皮膜は、アルミニウム製の家庭用品、電子部品、楽器の部品、ガーデンファニチャー、観光・スポーツ用品、自動車アクセサリー、アルミニウム建具要素に適用されている。陽極酸化アルミニウム線は、電気設備で導体として使用される。酸化皮膜は、コンデンサの電極用のアルミニウム箔に生成される。硬質陽極酸化皮膜は、環境汚染への影響がますます議論されている航空・輸送業界で使用されている。

アルミニウム基材に永久的に結合した陽極酸化皮膜は、耐食性がある。耐食性は、皮膜の細孔や、有害な合金元素および不純物、特に銅の存在によって低下する可能性がある。アルミニウムと銅の金属間化合物相は陽極酸化中に溶解し、これにより皮膜の硬度と厚さが減少し、多孔性が増加する。酸化アルミニウムの形成中、加工物の質量と体積はわずかに増加する。酸化物層は基材に非常に強固に付着している。酸化物層の溶解は、pHが8.8より大きいか4.0未満のアルカリ性または酸性の溶液でのみ可能である。

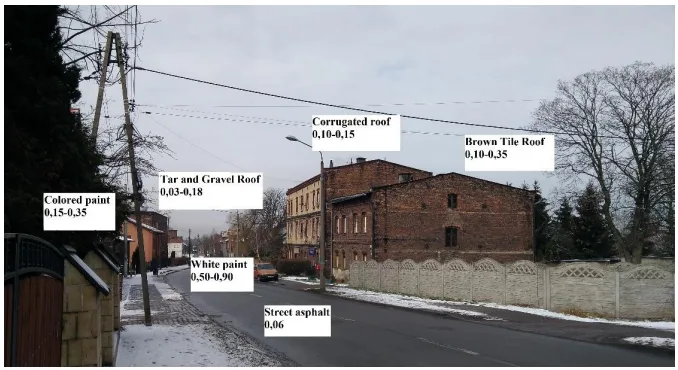

機械的特性の他に、表面特性に関する非常に重要な問題は、反射率とアルベドである。物体または表面のアルベド(図1)は、特定の入射光量に対してそこから反射される光の割合の尺度である。完全に反射する鏡のアルベドは100%(A=1.0)であり、その表面に100Wの可視光エネルギーが当たると、100ワットが反射される。一方、最も完全な黒い表面のアルベドは0%(A=0)であり、可視光エネルギーを全く反射しない。代わりに、光エネルギーの100%を吸収するため、直射日光下で表面がどれだけ熱くなるかを知りたい場合、吸収される光エネルギーの量はE = 100% - 反射量、またはAの項で表すとE = 入射エネルギー x (1-A) となる。

アルベドは現在、世界の気候に関する議論で非常に重要な役割を果たしている。すなわち、世界が温暖化するにつれて地球のアルベドが変化する。アルベドはまた、工学材料の寿命、特にそのような作動要素上に生成される表面および層にも影響を与える。地球温暖化による気温の上昇により、地球を覆う氷の量が減少している。これにより白い表面の面積が減少し、反射されるエネルギーが少なくなり、吸収されるエネルギーが多くなる。このプロセスは地球をさらに温暖化させる。したがって、本研究は、陽極酸化プロセス中に鋳造アルミニウム合金上に生成される皮膜の微細構造と厚さに基づいてアルベド値を調査し、電解液と合金の鋳造法が陽極皮膜の反射率とそれらの作動耐久性または損傷に与える影響を評価し、長期間の作動を保証することを目的とする。

4. 研究の要約:

研究トピックの背景:

輸送業界における軽量化の要求から、鋼鉄に代わる材料としてアルミニウム合金の利用が拡大している。特に燃焼エンジン用のベルトプーリーのような部品は、強度、耐久性、軽量性が求められ、Al-Si合金が有望な材料とされている。これらの部品は耐摩耗性向上のために陽極酸化処理が施されるが、高温環境下でのエネルギー吸収が部品の寿命に影響を与えるため、表面の反射率が重要な性能指標となる。

従来の研究の状況:

論文では、陽極酸化技術、皮膜の耐食性、気候学や工学におけるアルベドの概念、Al-Si合金の特性に関する既存の研究が引用されている。しかし、合金組成、鋳造法、陽極酸化処理を組み合わせ、特にベルトプーリー用途での表面反射率(アルベド)を最大化するという観点から総合的に評価した研究は不足していた。

研究の目的:

本研究の目的は、Al-Si合金製ベルトプーリーの表面反射率を最大化するための最適な組み合わせを見出すことである。具体的には、2種類のAl-Si合金(AlSi12Cu1, AlSi9Cu3)、2種類の鋳造法(高圧ダイカスト, 砂型鋳造)、および特定の陽極酸化条件が、生成される陽極酸化皮膜の構造、厚さ、耐摩耗性、そして反射率に与える影響を実験的に解明し、エネルギー吸収を最小化して部品の耐久性を向上させるための最適な材料とプロセスの組み合わせを特定することにある。

研究の核心:

研究の核心は、4種類のサンプル(AlSi12Cu1の高圧鋳造/砂型鋳造、AlSi9Cu3の高圧鋳造/砂型鋳造)に対して同一の陽極酸化処理を施し、その結果生じる表面特性を比較評価した点にある。特に、耐摩耗性と反射率(アルベド)という2つの重要な性能指標に焦点を当て、鋳造法と合金組成がこれらの特性にどのように影響するかを定量的に分析した。

5. 研究方法論

研究デザイン:

本研究は比較実験研究として設計された。2種類のアルミニウム合金と2種類の鋳造法からなる4つのグループのサンプルに対し、標準化された陽極酸化処理を行い、処理前後の機械的・光学的特性を測定・比較した。

データ収集と分析方法:

データ収集は、以下の手法を用いて行われた。

- 化学組成分析: 合金の化学組成は表1に示される通りである。

- 陽極酸化処理: 処理パラメータ(電解液、温度、パルス電流など)は表2の通りに管理された。

- 金属組織学的分析: オリンパスBX60M光学顕微鏡とオリンパスDP10カメラを使用し、陽極酸化皮膜の断面構造を観察した。

- 耐摩耗性試験: TCD Teknologi ApS製のABR-8251摩耗試験機を使用し、ISO 8251規格に準拠して試験を実施した。

- アルベド測定: 照度計を用いて、表面への入射光(lux)と表面からの反射光(lux)を測定し、その比率からアルベドを算出した。

研究対象と範囲:

本研究の対象は、燃焼エンジン用ベルトプーリーに使用されるAl-Si合金(AlSi12Cu1およびAlSi9Cu3)である。範囲は、高圧ダイカスト法と砂型鋳造法という2つの鋳造法、および硫酸電解液を用いた単一の陽極酸化処理条件に限定される。

6. 主な結果:

主な結果:

- 陽極酸化処理は、試験した全てのサンプルにおいて耐摩耗性を向上させ、未処理サンプルと比較して摩耗による質量減少を大幅に低減した(図3)。

- 鋳造法は陽極酸化皮膜の厚さに大きな影響を与え、砂型鋳造は高圧ダイカストに比べて両合金とも著しく厚い皮膜を生成した(図8)。

- 砂型鋳造されたAlSi9Cu3合金は、最も厚い陽極酸化皮膜(52.3 µm)を生成し、最高の反射光量(312 lux)とアルベド値(0.8000)を示した(図8および図9)。

- 砂型鋳造AlSi9Cu3サンプルの高い反射率は、その高い表面粗さと部分的に関連していることが示唆された(表4)。

Figure Name List:

- Fig. 1. Albedos of different surfaces

- Fig. 2. Anodised Al-Si belt pulleys used in combustion engines

- Fig. 3. Comparison of abrasion of pressure castings

- Fig. 4. Anodic layer produced on the AlSi9Cu3 alloy, high pressure cast

- Fig. 5. Anodic layer produced on the AlSi9Cu3 alloy, sand cast

- Fig. 6. Anodic layer produced on the AlSi12Cu1 alloy, high pressure cast

- Fig. 7. Anodic layer produced on the AlSi12Cu1 alloy, sand cast

- Fig. 8. Comparison of anodic layer thickness

- Fig. 9. Reflectivity and albedo of the produced anodic layers

7. 結論:

適切な陽極酸化法、および鋳造によって製造された適切に選ばれたAl-Si合金が、電磁放射の吸着可能性の観点から本稿で決定された。反射率/アルベドの問題は、自動車エンジン要素、特にこの場合はアルミニウム-ケイ素合金製のベルトプーリーの適切な作動にとって非常に重要である。一般に、高いアルベド値は比較的少量の電磁エネルギーを吸着することを可能にし、それによって輸送業界で使用される陽極酸化された軽金属材料の耐久性と作動時間を著しく向上させる。

この特定の試験の実施中に、以下の知見が決定された。表3に示された試験結果は、適切な製造法(砂型または高圧鋳造)と組み合わせた試験済み合金のうち、どれが最も高い耐摩耗性を持つかを決定した。最良の結果は、AlSi9Cu3合金と砂型鋳造、およびAlSi12Cu1合金のダイカスト鋳造の組み合わせで達成されるべきである。砂型鋳造のAlSi12Cu1とダイカストのAlSi9Cu3は、最も低い耐摩耗性を持つ。

表に示された試験結果は、陽極酸化された合金、AlSi9Cu3とAlSi12の両方が、未処理の合金と比較して低い重量減少を観察したことを示している。鋳造法も耐摩耗性に影響を与えることがわかる。砂型鋳造合金は、実施された試験中により低い重量減少を示し、したがって、より高い耐摩耗性を示す。最後に、部品の長期間の使用における重要な要素である反射率値の調査により、312 luxに等しい高い反射率のための最適な組み合わせは、0.8のアルベド値を持つ砂型鋳造AlSi9Cu3合金によって提供されたという結論に至った。これは、比較的に高い表面粗さと部分的に関連付けることができる。反射率の差は28%に達し、環境問題の観点からアルミニウム合金の適切な陽極酸化処理を決定する上で非常に重要であると認識されている。

8. 参考文献:

- Nickel Daniela, Dagmar Dietrich, Roy Morgenstern, Ingolf Scharf, Harry Podlesak, Thomas Lampke1. 2016. “Anodisation of Aluminium Alloys by Micro-Capillary Technique as a Tool for Reliable, Cost-Efficient, and Quick Process Parameter Determination”. Advances in Materials Science and Engineering Article ID 1374897: 1-12. DOI: http://dx.doi.org/10.1155/2016/1374897.

- University of Calgary. „Energy education”. Available at: https://energyeducation.ca/encyclopedia/Albedo.

- HyperPhysics. “Albedo of the Earth”. Available at: http://hyperphysics.phy-astr.gsu.edu/hbase/phyopt/albedo.html.

- Gombar M., L. Sobotova, M. Badida, J. Kmec. 2014. “The comparison of possibilities at using of different electrolytes in the process of anodizing aluminium”. Metalurgija 53(1): 47-50.

- Curioni Michele, Tito Gionfini, Antonello Vicenzo, P. Skeldon, G. E. Thompson. 2013. “Optimization of anodizing cycles for enhanced performance”. Surface and Interface Analysis 45(10): 1485-1489.

- Yılmaza Demet, Ayşe Bayrakçeken, Yurtcanbe Tuba, Öznülüer Özercd, Fulya Memioğlub. 2021. “Albedo parameters and effective atomic numbers of PEDOT/Carbon black composites”. Radiation Physics and Chemistry 182: 109378.

- Jiang Tao, Chong Ji, Xin Wang, Ying Liu, Fuyin Gao, Yuxiang Sun, Kun Zhang, Lei Meng. 2021. “Experimental investigation on the damage effect of 6063-T5 aluminum alloy circular tubes subjected to blast after exposure to fire”. Thin-Walled Structures 159: 107290.

- Ahmetab Turşucu. 2021. “Albedo factor determination of some selected 3d alloy samples". Applied Radiation and Isotopes 169: 109505.

- Petrič M., J. Medved, P. Mrvar. 2011. “Effect of grain refinement and modification of eutectic phase on shrinkage of AlSi9Cu3 alloy”. Metalurgija 50(2): 127-131.

専門家Q&A:トップの質問に回答

Q1: なぜこの研究ではAlSi12Cu1とAlSi9Cu3合金が選ばれたのですか?

A1: これらの合金は、燃焼エンジン用のベルトプーリーに実際に使用されている材料だからです。この用途では、特に高温環境下での強度、耐久性、そして軽量性が求められます。論文は、これらの実用的な要件を満たす材料を対象とすることで、研究結果が産業界に直接応用可能であることを目指しています。

Q2: この研究における陽極酸化の主な目的は何でしたか?

A2: 主な目的は、表面の反射率係数(アルベド)を最大化するための陽極酸化条件と材料の最適な組み合わせを決定することでした。アルベドは、陽極酸化された表面が吸収するエネルギー量を決定する非常に重要な要素です。反射率を高めることで熱吸収を抑え、部品の耐久性と作動時間を向上させることが狙いです。

Q3: 鋳造法は最終的な陽極酸化皮膜にどのように影響しますか?

A3: 鋳造法は、皮膜の厚さと粗さに大きな影響を与えます。本研究では、砂型鋳造が高圧ダイカストに比べて、より厚く、より粗い陽極酸化皮膜を生成することが明らかになりました(図8、表4参照)。この物理的な特性の違いが、最終的に砂型鋳造されたAlSi9Cu3合金で最高の反射率を達成する要因となりました。

Q4: 論文では、銅は陽極酸化中に有害な合金元素となり得ると述べられています。銅含有量の多いAlSi9Cu3合金はどのような性能を示しましたか?

A4: 銅は多孔性を増加させる可能性があるにもかかわらず、砂型鋳造されたAlSi9Cu3合金(銅含有量3.0%)は、最も厚い陽極酸化皮膜と最高の反射率を示しました。これは、この特定の用途とプロセス条件下では、銅の潜在的な悪影響よりも、鋳造法が表面構造に与える影響(厚さや粗さの増大)の方が、最終的な反射特性に対して支配的であったことを示唆しています。

Q5: この研究によれば、表面粗さとアルベドの間にはどのような関係がありますか?

A5: 本研究は、砂型鋳造AlSi9Cu3合金の高いアルベド値(0.8)が、「比較的に高い表面粗さと部分的に関連している」と結論付けています。表4では、陽極酸化後の砂型鋳造サンプルの表面粗さ(Ra)が、高圧ダイカストサンプルよりも高いことが示されています。これは、微視的に凹凸のある表面が光をより多く乱反射させ、結果として全体の反射率を高めることに寄与した可能性を示唆しています。

結論:より高い品質と生産性への道を開く

本研究は、高温環境下で稼働するアルミニウム部品の耐久性という重要な課題に対し、アルミニウム合金 陽極酸化処理における合金と鋳造法の選定が、表面のエネルギー吸収特性をいかに大きく左右するかを明確に示しました。特に、砂型鋳造されたAlSi9Cu3合金が最高の反射率を達成するという発見は、部品の長寿命化と信頼性向上を目指す上で、極めて価値のある知見です。

CASTMANでは、お客様がより高い生産性と品質を達成できるよう、最新の業界研究を応用することに尽力しています。本稿で議論された課題がお客様の事業目標と一致する場合、これらの原理がお客様の部品にどのように実装できるかを探るため、ぜひ当社のエンジニアリングチームにご連絡ください。

著作権情報

このコンテンツは、Krzysztof LABISZ氏による論文「Reflectivity of anodised Al-Si alloy surface of belt pulleys used in combustion engines」に基づく要約および分析です。

出典: https://doi.org/10.20858/sjsutst.2021.112.10

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

Copyright © 2025 CASTMAN. All rights reserved.