Al-6061プレート接合の最適解を探る:FSW、MIG、TIG溶接の強度と微細構造の徹底比較

本技術概要は、Aaluri Praveen Reddy氏およびSaurabh Dewangan氏によって執筆され、ACTA METALLURGICA SLOVACA(2023年)に掲載された学術論文「A COMPARATIVE ANALYSIS AMONG THE WELDED Al-6061 PLATES JOINED BY FSW, MIG AND TIG WELDING METHODS」に基づいています。HPDC専門家のために、CASTMANのエキスパートが要約・分析しました。

キーワード

- 主要キーワード: Al-6061溶接比較

- 副次キーワード: 摩擦攪拌接合 (FSW), MIG溶接, TIG溶接, 引張強度, 硬度, 微細構造解析, アルミニウム合金接合

エグゼクティブサマリー

- 課題: 航空宇宙から自動車産業まで幅広く使用されるAl-6061合金は、その特性から溶接が難しいとされています。どの溶接法が最も優れた機械的特性をもたらすかを明らかにすることが、製造業における重要な課題です。

- アプローチ: 本研究では、3つの異なる溶接技術—摩擦攪拌接合(FSW)、金属イナートガス溶接(MIGW)、タングステンイナートガス溶接(TIGW)—を用いてAl-6061プレートを接合し、その引張強度、硬度、破面形態、微細構造を体系的に比較評価しました。

- 重要な発見: 溶加材(フィラーワイヤ)を使用したMIG溶接が、究極引張強度(UTS)においてFSWより75%、TIG溶接より111%も高い値を記録しました。硬度や延性においても、MIG溶接が最も優れた結果を示しました。

- 結論: Al-6061プレートの接合において、高い強度、延性、硬度が要求される用途では、適切な溶加材を用いたMIG溶接が極めて有効な手法であることがデータによって証明されました。

課題:なぜこの研究がHPDC専門家にとって重要なのか

アルミニウム合金、特にAl-6061は、その軽量性、耐食性、加工性の良さから多くの産業で不可欠な材料です。しかし、その低い融点と高い熱伝導率のため、アーク溶接には特有の難しさが伴います。溶接部の品質、特に機械的強度の確保は、製品の信頼性に直結する最重要課題です。

従来、TIG溶接やMIG溶接が用いられてきましたが、近年では固相接合である摩擦攪拌接合(FSW)も注目されています。しかし、これらの3つの主要な溶接法を同一条件下で直接比較し、どの手法がAl-6061の接合に最適なのかを包括的に示した研究は多くありませんでした。本研究は、このギャップを埋め、エンジニアが用途に応じて最適な溶接法を選択するための、データに基づいた明確な指針を提供します。

アプローチ:研究手法の解明

本研究では、Al-6061合金プレート(寸法100×50×4 mm)の接合に、以下の3つの手法を用いました。

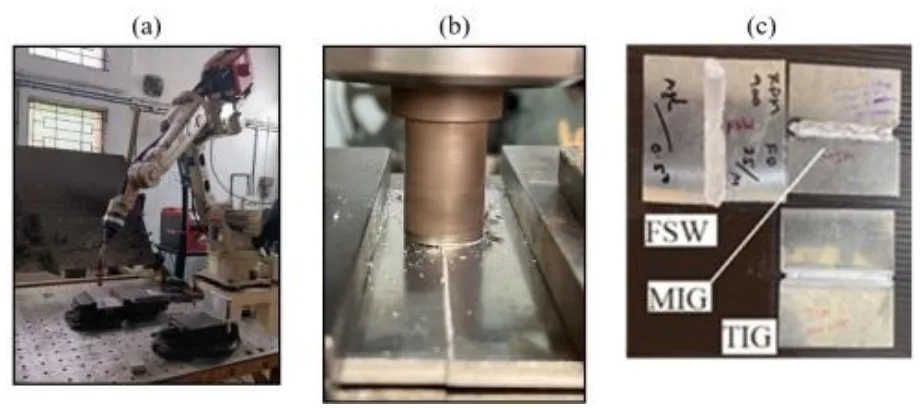

- 摩擦攪拌接合(FSW): D2ダイス鋼製のツールを使用し、回転速度900 RPM、溶接速度25 mm/minで接合。溶加材は使用しない固相接合です。

- 金属イナートガス溶接(MIGW): ER5183溶加材を使用し、電流153 A、電圧21 Vで接合。

- タングステンイナートガス溶接(TIGW): 溶加材を使用せず、電流150 A、電圧21 Vで接合。

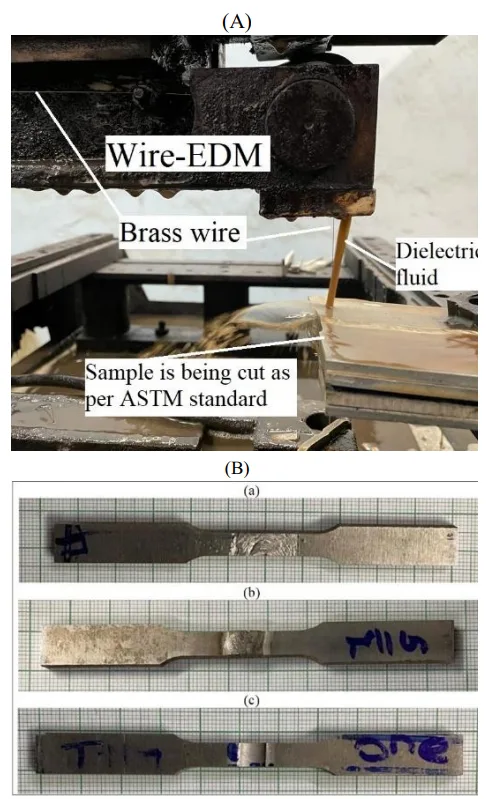

溶接後、各プレートからASTM-E8規格に準拠した引張試験片をワイヤ放電加工機(WEDM)で切り出しました。そして、引張試験、ロックウェル硬さ試験(Bスケール)、走査型電子顕微鏡(FESEM)による破面解析、そして微細構造観察を実施し、各溶接部の特性を詳細に評価しました。

発見:主要な結果とデータ

本研究から得られた主要な結果は、溶接法の選択がAl-6061接合部の性能に劇的な影響を与えることを示しています。

- 発見1:引張特性におけるMIG溶接の圧倒的優位性

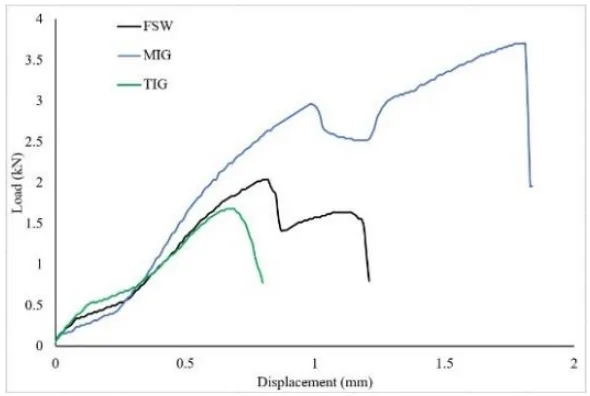

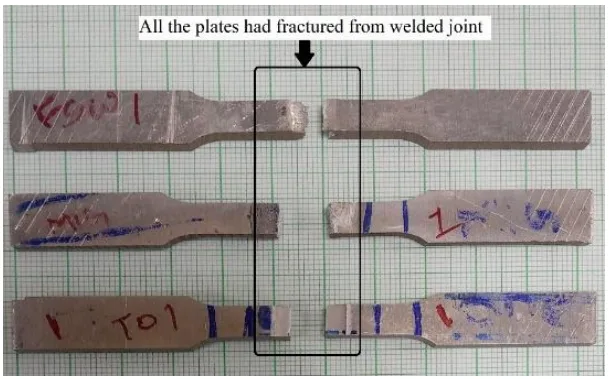

Table 1およびFigure 4が示すように、MIG溶接された試験片は154 MPaという最高の究極引張強度(UTS)を記録しました。これはFSW(88 MPa)の約1.75倍、TIG溶接(73 MPa)の2倍以上です。伸び率においても、MIG溶接(2.4%)が他の2つの手法(FSW: 1.6%, TIG: 1.7%)を大きく上回りました。この結果は、溶加材の使用が強度と延性の向上に不可欠であることを明確に示しています。 - 発見2:溶接部の硬度分布

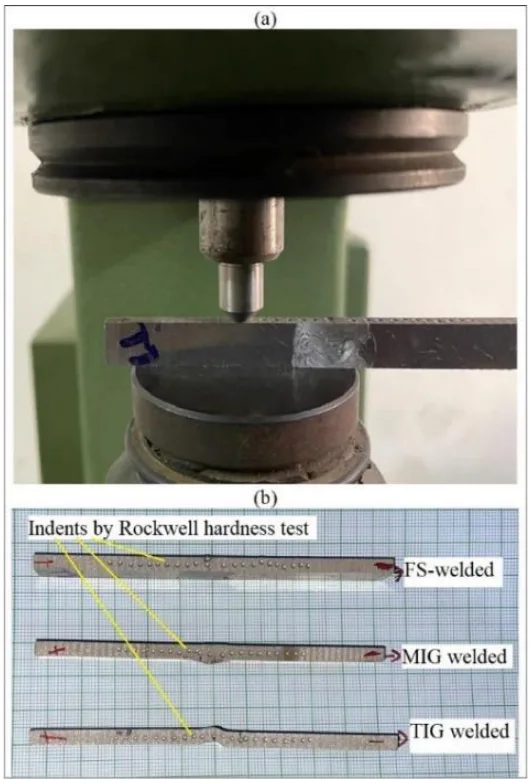

Figure 7およびFigure 8の硬度プロファイルによると、MIG溶接部の溶融ゾーン(WZ)は、他のどのゾーンよりも高い硬度を示しました。一方、TIG溶接では、熱影響部(HAZ)が溶融ゾーン(WZ)よりも硬くなるという興味深い現象が観察されました。これは、TIG溶接のHAZにおける微細な二次相の析出が原因であると考察されています。 - 発見3:破面解析から見る延性挙動

Figure 6の破面画像は、3つの接合部すべてが延性破壊挙動を示すことを明らかにしています。特にMIG溶接の破面(Figure 6(b))では、顕著な塑性流動と多数のディンプル(延性破壊に特有の微小なくぼみ)が観察され、高い延性を裏付けています。一方、FSWの破面(Figure 6(a))ではディンプルがほとんど見られず、延性が比較的低いことが示唆されました。 - 発見4:微細構造の変化

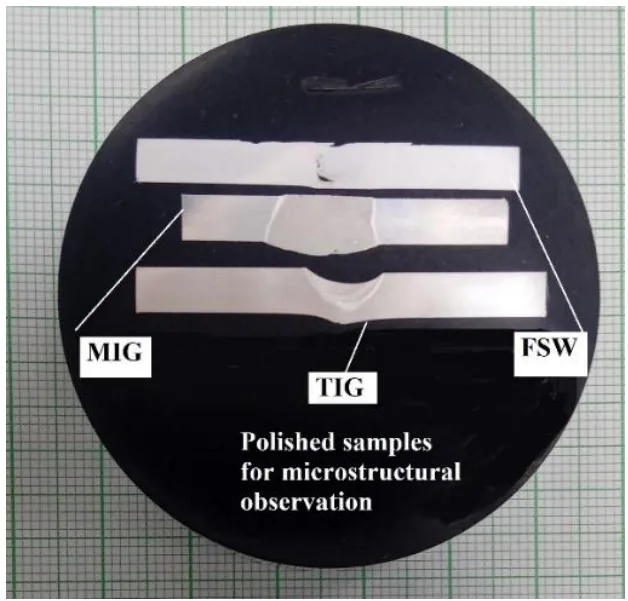

微細構造観察(Figure 10, 11, 12)により、各溶接法に特有の組織変化が明らかになりました。MIG溶接とTIG溶接では、母材(BM)の微細な結晶粒界が、溶融ゾーン(WZ)で粗大なデンドライト(樹枝状晶)組織に変化しました。対照的に、FSWの溶融ゾーン(Figure 10(c))では、微細で均一な等軸晶が形成されており、適切な攪拌が行われたことが示されています。

HPDCオペレーションへの実践的な示唆

この研究結果は、ダイカスト製品の二次加工やアセンブリにおける溶接プロセスの最適化に、直接的な知見を提供します。

- プロセスエンジニアへ: Al-6061部品の接合において、最高の継手強度と信頼性が求められる場合、本研究はER5183のような適切な溶加材を用いたMIG溶接が最適な選択肢であることを強く示唆しています。溶加材なしのTIG溶接や、本研究の条件下でのFSWと比較して、機械的特性が大幅に向上します。

- 品質管理担当者へ: Figure 7に示された硬度プロファイルは、各溶接法に固有の「指紋」を提供します。このデータを活用することで、溶接部の品質管理基準を策定し、溶融ゾーン(WZ)と熱影響部(HAZ)の硬度差から、プロセスの安定性や異常を非破壊的に検知する新たな指標として利用できる可能性があります。

- 金型設計・材料選定担当者へ: 溶接を伴うAl-6061部品を設計する際、溶接方法の選択が最終製品の性能を決定づけることを本研究は明確にしています。Table 1のデータは、設計上の強度要件を満たすためのプロセス選定に、客観的な根拠を与えます。単に溶接の種類を指定するだけでなく、溶加材の使用の有無を仕様に含めることの重要性を浮き彫りにしています。

論文詳細

A COMPARATIVE ANALYSIS AMONG THE WELDED Al-6061 PLATES JOINED BY FSW, MIG AND TIG WELDING METHODS

1. 概要:

- 論文名: A COMPARATIVE ANALYSIS AMONG THE WELDED Al-6061 PLATES JOINED BY FSW, MIG AND TIG WELDING METHODS

- 著者: Aaluri Praveen Reddy, Saurabh Dewangan

- 発行年: 2023

- 掲載誌: АСТА МЕTALLURGICA SLOVACA

- キーワード: Al-6061; FSW; MIGW; TIGW; Tensile strength; Fracture behavior; Hardness; Microstructure

2. 要旨:

本研究は、溶接されたAl-6061プレートにおける引張強度、硬度、破壊挙動、および微細構造変化の評価を扱っている。これに基づき、3つの異なる溶接技術—摩擦攪拌接合(FSW)、金属イナートガス溶接(MIGW)、タングステンイナートガス溶接(TIGW)—の性能が比較された。MIG溶接は溶加材を用いて行われたが、TIG溶接はFSW(溶加材なしの固相溶接)との結果を比較するために溶加材なしで実施された。MIGWサンプルの究極引張強度(UTS)は、FSWおよびTIGWサンプルよりもそれぞれ75%および111%高いことが判明した。また、MIG接合部が示す伸びは、他の2つの溶接よりも約50%高い。溶加材を使用しない2つの溶接、すなわちFSWとTIGの引張特性は類似していることがわかった。破面解析の結果、3つの接合部すべてが延性挙動を示すことが確認された。母材ゾーン(BM)の一次相(明るいAl粒)とその薄い固相境界は、溶接ゾーン(WZ)で厚いデンドライト状に変化した。また、BMの粗い二次相は、急速冷却の影響下でWZ内で微細な粒子に変化した。WZはMIGおよびFSWプレートではHAZよりも硬いと報告されたが、TIGWプレートのHAZは、微細な等軸二次相の蓄積によりWZよりも硬いことが判明した。

3. 序論(要約):

アルミニウム(Al)はFCC格子構造のため、柔らかく、延性が高く、硬度が低い材料である。Al-6061は、Mg、Fe、Siを主合金元素とする汎用合金として広く利用されている。アルミニウムは融点が低いため溶接が難しく、溶融ゾーンへの入熱量を少なくする必要がある。本稿では、Al-6061プレートの溶接性について、FSW、MIG、TIGという3つの異なる溶接技術を適用し、その性能を比較評価することを目的とする。

4. 研究の概要:

研究トピックの背景:

Al-6061は広く使用されているものの、その溶接は容易ではない。アーク溶接(MIG、TIG)と固相接合(FSW)は代表的な接合技術だが、どの手法がAl-6061に最適かについての包括的な比較データは限られている。

従来研究の状況:

個々の溶接法(TIG、MIG、FSW)に関する研究は存在するが、それらを同一の母材と条件下で直接比較し、機械的特性から微細構造までを総合的に評価した研究は少ない。特に、溶加材の有無がアーク溶接の品質に与える影響をFSWと比較することは重要である。

研究の目的:

本研究の目的は、FSW、MIG(溶加材あり)、TIG(溶加材なし)の3つの方法で溶接されたAl-6061プレートの性能を比較分析することである。具体的には、引張強度、硬度、破壊挙動、微細構造の変化を評価し、各手法の長所と短所を明らかにする。

研究の核心:

3つの異なる溶接法で作成されたAl-6061接合部に対し、機械的試験(引張、硬度)と材料分析(破面解析、微細構造観察)を実施。得られたデータを比較することで、どの溶接法が最も優れた特性をもたらすかを結論付ける。

5. 研究手法

研究デザイン:

Al-6061プレートを3組用意し、それぞれFSW、MIGW、TIGWで突き合わせ溶接を行った。MIGWではER5183溶加材を使用し、TIGWでは使用しなかった。

データ収集と分析方法:

- 引張試験: ASTM-E8規格に基づき、万能試験機で荷重-変位曲線を測定。

- 硬度試験: ロックウェル硬さ試験機(Bスケール)を使用し、溶接部を横断するように2mm間隔で圧痕をつけ、硬度分布を測定。

- 破面解析: 破壊した引張試験片の破面をFESEMで観察。

- 微細構造観察: 溶接部の断面を研磨・エッチングし、光学顕微鏡で母材(BM)、熱影響部(HAZ)、溶融ゾーン(WZ)の組織を観察。

研究対象と範囲:

- 対象材料: Al-6061アルミニウム合金プレート(厚さ4mm)

- 溶接法: 摩擦攪拌接合(FSW)、金属イナートガス溶接(MIGW)、タングステンイナートガス溶接(TIGW)

6. 主要な結果:

主要な結果:

MIG溶接は、引張強度(154 MPa)と伸び(2.4%)の両方で、FSW(88 MPa, 1.6%)およびTIG溶接(73 MPa, 1.7%)を大幅に上回った。硬度に関しても、MIG溶接の溶融ゾーンが最も高い値を示した。微細構造では、MIGとTIGの溶融ゾーンでデンドライト組織が形成されたのに対し、FSWでは微細な等軸晶が観察された。

図の名称リスト:

- Fig. 1 Experimental work: (a) Automatic MIG welding; (b) FSW process; (c) Three welded plates

- Fig. 2 (A) Cutting of tensile test specimen according to ASTM-E8 standard; (B) Three tensile test specimens of- (a) FSW plate; (b) MIGW plate; (c) TIGW plate

- Fig. 3 Rockwell hardness testing: (a) Image during indentation at a gap of 2 mm; (b) The tested specimens

- Fig. 4 The outcome of tensile testing in the form of Load-Displacement curves: (a) Blue colored curve- MIGW; (b) Black colored curve- FSW; (c) Green colored curve- TIGW

- Fig. 5 Fractured tensile test specimens

- Fig. 6 Fractography analysis of welded joint: (a) FSW joint; (b) MIG joint; (c) TIG joint

- Fig. 7 Hardness distribution at various points of the welded plates

- Fig. 8 A comparative assessment among hardness at BM, HAZ and WZ

- Fig. 9 Polished and etched surfaces of three welded plates

- Fig. 10 Microstructural observation in FSW plate

- Fig. 11 Microstructural observation in MIGW plate

- Fig. 12 Microstructural observation in TIGW plate

7. 結論:

本研究で得られた引張、硬度、破面、微細構造試験の結果に基づき、以下の結論が導き出された。

- 溶加材を使用したMIGWプレートは、UTS(154 MPa)とYS(123 MPa)の最高値と2.4%の伸びを示した。固相溶接であるFSWは88 MPaのUTSを示し、これはMIGWサンプルより43%低いが、伸び(1.6%)は良好である。最低のUTS(73 MPa)は、溶加材なしの片面TIG溶接プレートで記録された。

- FSWプレートはTIGWプレートよりも優れたUTSを示すが、不適切な攪拌によりFSWプレートのWZの延性特性は失われている。

- 両アーク溶接接合部は、かなりの塑性流動を伴う延性破壊挙動を示した。一方、FSWはわずかな塑性変形ゾーンを除き、ディンプルを含まない。

- 硬度試験の結果、MIGWサンプルのWZはFSWおよびTIGWサンプルよりもそれぞれ170%および338%も大幅に高いことが確認された。TIGWサンプルでは、二次相の蓄積によりHAZがBMおよびWZよりも比較的に硬くなっている。

- 微細構造観察によると、BMの一次相の微細な固相粒界はWZで厚いデンドライトに変化する。また、BMの粗い二次相(黒色)はWZで微細な粒子に変化した。

- 溶加材を用いたMIG溶接は、良好な強度、高い延性、および高い硬度が求められる限り、Alプレートの接合に非常に適した方法であることが証明された。

8. 参考文献:

- O. Yakubu, I. Usman, A. Aliyu, O.O. Emmanuel: Nigerian Journal of Technology, 35(1), 2015, 122-128. https://doi.org/10.4314/njt.v35i1.19.

- A.M. Samuel, F.H. Samuel, C. Villeneuve, H.W. Doty, S. Valtierra: International Journal of Cast Metals Research, 14, 2001, 97-120. https://doi.org/10.1080/13640461.2001.11819429.

- I. Polmear, D. St John, J.-F. Nie, M. Qian. Chapter 1: The Light Metals. In.: Light Alloys: From Traditional Alloys to Nanocrystals. Fifth Edition, Butterworth-Heinemann: Oxford, 2017, 1-29. https://doi.org/10.1016/B978-0-08-099431-4.00001-4.

- A. Laska, M. Szkodo, D. Koszelow, P. Cavaliere: Metals, 12, 2022, 192. https://doi.org/10.3390/met12020192.

- F. Gulshan, Q. Ahsan: Chemical and Materials Engineering, 2, 2014, 25-32.

- M. Samiuddin, J. Li, M. Taimoor, M. N. Siddiqui, S. U. Siddiqui, J. Xiong: Defence Technology, 17, 2021, 1234-1248. https://doi.org/10.1016/j.dt.2020.06.012.

- M. Dorta-Almenara, M. C. Capace: Revista Facultad de Ingeniería, 25, 2016, 7–19. https://doi.org/10.19053/01211129.v25.n43.2016.5293.

- I. Sevim, F. Hayat, Y. Kaya, N. Kahraman, S. Sahin: The International Journal of Advanced Manufacturing Technology, 66, 2013, 1825-1834. https://doi.org/10.1007/s00170-012-4462-z.

- V. Saravanan, S. Rajakumar, A. Muruganandam: Metallography, Microstructure and Analysis, 5, 2016, 476-485. https://doi.org/10.1007/s13632-016-0315-8.

- P. Carlone, G. S. Palazzo: Metallography, Microstructure and Analysis, 2, 2013, 213-222. https://doi.org/10.1007/s13632-013-0078-4.

- V. Saravanan, N. Banerjee, R. Amuthakkannan, S. Rajakumar: Metallography, Microstructure and Analysis, 4, 2015, 178-187. https://doi.org/10.1007/s13632-015-0199-z.

- R. Sachin, A. Sumesh, U.S. Upas: Materials Today: Proceedings, 24, 2020, 1167-1173. https://doi.org/10.1016/j.matpr.2020.04.430.

- S. Dewangan, R. Yadav, A. Sharma, S. Vohra: Advances in Processing of Lightweight Metal Alloys and Composites. In: Vignesh, R.V., Padmanaban, R., Govindaraju, M. (eds) Advances in Processing of Lightweight Metal Alloys and Composites. Materials Horizons: From Nature to Nanomaterials. Springer: Singapore, 2023, 281-298. https://doi.org/10.1007/978-981-19-7146-4_16.

- X. Kuang, B. Qi, H. Zheng: Journal of Materials Research and Technology, 20, 2022, 3391-3407. https://doi.org/10.1016/j.jmrt.2022.08.094.

- V. Manikandan, K. Mariselvam, R. Nekin Joshua, С. Ramesh, K. Arunprasath: Materials Today: Proceedings, 66, 2022, 683-689. https://doi.org/10.1016/j.matpr.2022.03.641.

- D.T.L. Alexander, A.L. Greer: Acta Materialia, 50, 2002, 2571-2583. https://doi.org/10.1016/S1359-6454(02)00085-X.

- I. Polmear, D. St John, J.-F. Nie, M. Qian. Light Alloys: Metallurgy of the Light Metals. Butterworth-Heinemann: Oxford, 2017, 31-107. https://doi.org/10.1016/B978-0-08-099431-4.00002-6.

結論と次のステップ

本研究は、HPDC製品を含むアルミニウム部品の接合品質を向上させるための、貴重なロードマップを提供します。その結果は、品質向上、欠陥削減、そして生産最適化に向けた、データに基づいた明確な道筋を示しています。

CASTMANでは、最新の業界研究を応用し、お客様が抱える最も困難なダイカストの課題を解決することに専念しています。本稿で議論された課題が貴社の事業目標と共鳴するようでしたら、ぜひ当社の技術チームにご連絡ください。これらの先進的な原理を貴社のコンポーネントにどのように実装できるか、共に検討させていただきます。

専門家Q&A:あなたの疑問に答えます

Q1: この研究で、Al-6061接合部の強度を向上させるために最も重要だと特定された要因は何ですか?

A1: 本研究では、アーク溶接における溶加材(フィラーワイヤ)の使用が最も重要な要因であると結論付けています。これは、溶加材を使用したMIG溶接の結果が、使用しなかったTIG溶接の結果を大幅に上回ったことから明らかです。この点は論文の「Conclusion」セクションで詳述されています。

Q2: FSW(摩擦攪拌接合)は、従来のアーク溶接と比較してどうでしたか?

A2: 固相接合であるFSWは、溶加材なしのTIG溶接よりも高い引張強度を示しましたが、溶加材ありのMIG溶接には大きく及びませんでした。延性についてはTIG溶接と同等レベルでした。この結果はTable 1および「Conclusion」セクションで確認できます。

Q3: この研究結果は、すべてのアルミニウム合金に適用可能ですか、それとも特定の合金に限られますか?

A3: 「MATERIAL AND METHODS」セクションに記載されている通り、この研究はAl-6061合金プレートを対象に実施されました。MIG溶接ではER5183溶加材が使用されました。他の合金への適用性については、さらなる検証が必要です。

Q4: なぜTIG溶接では、溶融ゾーン(WZ)より熱影響部(HAZ)の方が硬くなったのですか?

A4: 論文の「Conclusion」セクションによると、TIG溶接サンプルのHAZでは、微細な二次相が蓄積したため、WZや母材(BM)よりも硬くなったと述べられています。これは、TIG溶接特有の熱履歴に起因する現象です。

Q5: 論文によると、今後の研究課題や限界点は何ですか?

A5: 「Conclusion」セクションで、FSWプロセスの改善の必要性が示唆されています。「不適切な攪拌によりFSWプレートのWZの延性特性は失われている。したがって、隣接するエッジの適切な混合が行われるように、ツールに十分な速度を与えることが重要である」と述べており、FSWのパラメータ最適化が今後の課題であることを示しています。

Q6: この論文から得られる、ダイカスト工場にとっての直接的で実践的な教訓は何ですか?

A6: 論文「A COMPARATIVE ANALYSIS AMONG THE WELDED Al-6061 PLATES JOINED BY FSW, MIG AND TIG WELDING METHODS」に基づく核心的な教訓は、Al-6061プレートの接合において、高い機械的特性が要求される場合、適切な溶加材を用いたMIG溶接が非常に有効な手法であるということです。これは、研究全体のデータによって強く裏付けられています。

著作権

- 本資料は、Aaluri Praveen Reddy氏およびSaurabh Dewangan氏による論文「A COMPARATIVE ANALYSIS AMONG THE WELDED Al-6061 PLATES JOINED BY FSW, MIG AND TIG WELDING METHODS」を分析したものです。

- 論文の出典: https://doi.org/10.36547/ams.29.2.1778

- 本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

- Copyright © 2025 CASTMAN. All rights reserved.