本紹介資料は、「Archives of Foundry Engineering」によって発行された論文「Temperature Conditions Change in the High Pressure Die Casting mold Volume Depending on the Gating System Volume」に基づいています。

![Fig. 1 Gating system of casting and experimental tempering system [17]](https://castman.co.kr/wp-content/uploads/image-1928-png.webp)

1. 概要:

- 題名: 湯口系体積に依存する高圧ダイカスト金型体積内の温度条件変化 (Temperature Conditions Change in the High Pressure Die Casting mold Volume Depending on the Gating System Volume)

- 著者: J. Majerník, M. Podaril, M. Majernikova, K. Sramhauser

- 発行年: 2025

- 発行学術誌/学会: Archives of Foundry Engineering(ポーランド科学アカデミー鋳造委員会の機関誌として季刊発行)

- キーワード: 製品開発、鋳造業への情報技術応用、熱応力、金型材料、調質

2. 抄録:

高圧ダイカスト技術は、溶融金属を金型キャビティに圧入し、短時間で鋳物を凝固させることによる高い効率性を特徴とします。短い鋳造サイクル時間と、鋳物-金型キャビティ界面および金型体積自体における急激な温度条件の変化は、金型材料に周期的な熱応力を引き起こします。本論文は、湯口系体積が高圧ダイカスト金型体積内の温度条件変化に与える影響を調査します。特定のタイプの軽量シルミン系鋳物に対して、異なるランナー体積を持つ5つの湯口系バリエーションを使用し、高圧ダイカスト金型体積内の温度変化を評価しました。温度は、湯口系の選択された2箇所で、作動金型キャビティ面から固定側および可動側金型体積の方向へ1mm、2mm、5mm、10mm、20mmの分布で監視されました。比較パラメータとして、測定点上のランナー中心における溶湯温度と金型面に近接した溶湯温度が監視されました。温度変化の監視はMagmasoftシミュレーションプログラムを使用して行われました。湯口系体積が金型の熱応力、金型体積内の温度降下、および鋳造サイクル時間に影響を与えることが証明されました。結論として、湯口系体積と設計に起因する金型の高い熱応力を低減するための対策案が提示されます。これらの提案は、その後の研究活動で検証され、結果として得られる鋳物の品質と比較されます。

3. 序論:

高圧ダイカスト(HPDC)は、特に自動車や航空宇宙産業など、複数の産業向けに複雑な金属部品を大量生産するために一般的に使用されるプロセスです[1, 2]。その低価格、製造部品の高い形状可変性、狭い公差範囲内での良好な生産再現性、および高い生産性により、生産技術の中で重要な位置を占めています。この鋳造方法では、溶融金属が高速・高圧で金型キャビティに強制的に注入されます。チャンバー充填、鋳物凝固、金型開閉、鋳物取り出し、スプレーおよびブローによる金型処理といったプロセスが周期的に繰り返されます。これらの周期的に繰り返されるサイクル中、金型は著しい温度変化にさらされ、熱的不均衡を引き起こします。溶融HPDC合金が比較的冷たい金型キャビティに注入されると、凝固速度は鋳物-金型界面および溶融合金内の熱伝達挙動に大きく依存し、結果として金型および鋳物の微細構造とそれに続く機械的特性に影響を与えます[3, 4]。引け巣、微細構造特性、寸法安定性、サイクル時間、充填メカニズムなど、永久金型鋳造で製造される部品の多くの重要な品質指標は、鋳物と金型を結びつける熱伝達メカニズムによって直接的または間接的に制御されます[5]。このプロセスにおける最も重要な要因の1つは、溶融合金の凝固中の熱伝達です。鋳物の品質の基礎となる結果的な微細構造、およびサイクル時間は、熱伝達ダイナミクスに依存します[6]。前述のように、個々の鋳造サイクルの繰り返しは、金型温度平衡に高い不均衡を引き起こします。金型の熱バランスは、鋳物の品質、一般的な欠陥の低減、および金型寿命の延長に大きな影響を与えます。内部金型面および金型材料深部の異なる場所における温度分布は制御が困難です。これは金型寿命に悪影響を及ぼします。作動金型キャビティの異なる場所における不均一な温度変化は、鋳造中の技術プロセスに大きな影響を与え、故障の増加につながります。絶えず繰り返される温度サイクルは熱応力を誘発し、これは金型作業中の高い比圧と相まって、高い動的応力と同様の作動条件につながります[7-10]。熱降下は、金型が作られている材料の熱伝導率、金型質量対鋳物質量の比率、および鋳造前の金型温度に依存します[10-13]。金型材料の熱伝導率が良いほど、作動金型キャビティからの熱の迅速な除去に大きな影響を与えます。熱放散は、上層金型材料の体積変化の観点からだけでなく、鋳造中の技術的な理由からも必要です。効率的な射出成形には、金型が最適な温度にあることが必要であり、その温度で最も経済的な操作が保証されます。最適限界を超える金型温度の上昇は望ましくなく、鋳物の金型壁への焼き付き、鋳物面の劣化、金型内の鋳物凝固条件の変化など、多くの問題を引き起こします。適切な金型材料の熱伝導率は、温度均一化のための休憩なしに、より集中的なリズムを可能にします[10-13]。金型材料質量対鋳物質量の比率が大きいほど、上部金型層からその全体積への熱伝達が促進され、寿命の増加に寄与します。例えば、アルミニウム合金を高圧ダイカスト技術で鋳造する場合、金型質量対鋳物質量の比率が高いと、非常に薄い壁が優勢な金型で同じ鋳物を通常鋳造する場合よりも金型寿命が長くなります。同時に、高圧金型は著しく困難な条件下で動作し、その作動キャビティは金型鋳造の場合のように保護手段によって保護されていません[10, 14, 15]。本論文の主な目的は、湯口系体積に依存する高圧金型温度条件を評価することです。この提出物は、特定の高圧ダイカスト生産のための金型の熱特性に関する著者チームの以前に発表された貢献の結論に基づいています。刊行物[16]では、全体的な金型熱バランスが扱われ、鋳物から金型へ、そしてその後周囲環境への熱除去のメカニズムと方法が記述されました。刊行物[10]では、金型はその体積内に特定の熱量を蓄積でき、金型面から遠い金型層はより小さな温度変化によって応力を受けることが実証されました。これらの結果に基づき、刊行物[17]では、調質経路の分布、または金型面からの距離が、金型体積温度を変化させる影響を調査しました。金型面からの調質経路の距離に関係なく、金型面から金型体積へ5mmのゾーンを、蓄積なしに完全な熱伝達が行われるゾーンとしてマークできることが証明されました。同時に、金型面からの調質経路の距離が鋳物の凝固と冷却の長さに影響を与え、これは刊行物[3, 5, 12, 13]の結論によっても確認されているように、総鋳造サイクル時間に反映されることが証明されました。上記の知識からわかるように、湯口系体積が増加すると、金型面層からその体積への熱除去が悪化します。これは、湯口系体積に関する金型の熱応力がより高くなるべきであることを意味します。この仮説は提出された論文で検証されます。金型の熱応力を評価する際、可変ランナー断面積とそれによる可変体積を持つ特定のタイプの鋳物に対して5つの湯口系が設計されました。これは熱除去のための異なる条件を確保することを目的としていました。金型形状と調質経路のレイアウトは刊行物[17]に基づいています。測定はMagmasoftシミュレーションプログラムを使用して行われました。

4. 研究の概要:

研究テーマの背景:

HPDCプロセスは、本質的に鋳物-金型界面および金型体積内で急速な熱サイクルを伴います。これは、金型寿命と鋳物品質の一貫性に影響を与える主要な要因である周期的な熱応力につながります。金型内の熱伝達と熱バランスの管理は、プロセスを最適化し、欠陥を軽減するために不可欠です。

先行研究の状況:

著者チームによる以前の貢献では、全体的な金型熱バランス[16]、熱除去メカニズム、および金型材料の熱特性が扱われました。金型は熱を蓄積し、キャビティ面から遠い層ほど温度変化が少ないことが実証されました[10]。調質経路の分布と金型面からの距離が金型体積温度に与える影響が調査され、金型面から約5mmのゾーンは蓄積なしに完全な熱伝達を示し、調質経路の距離が凝固/冷却時間とサイクル時間に影響を与えることが確立されました[17]。これは[3, 5, 12, 13]の知見と一致します。

研究の目的:

主な目的は、湯口系体積が高圧ダイカスト金型体積内の温度条件変化(熱応力として解釈)に与える影響を評価することでした。副次的な目的は、先行知識から導かれた仮説、すなわち湯口系体積の増加が金型材料内のより高い熱応力につながるという仮説を検証し、以前の関連研究[10, 17]の知見を裏付けることでした。

中核研究:

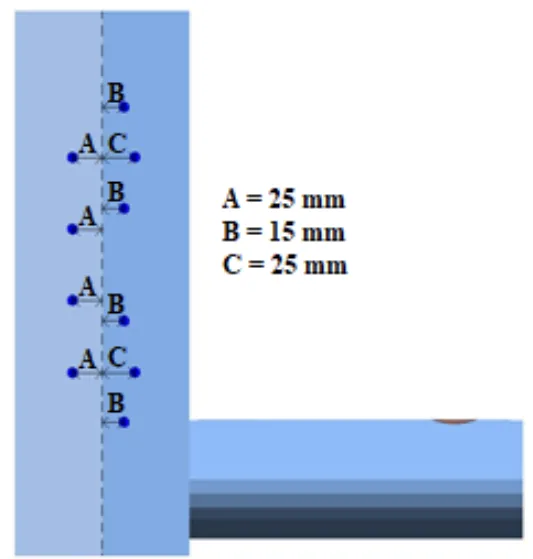

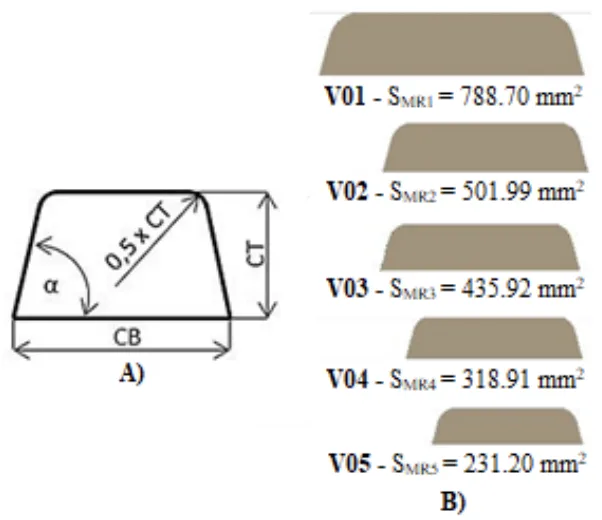

本研究では、特定の軽量シルミン系鋳物(電気モーターフランジ、合金EN AC 47 100)のHPDC生産用に、5つの異なる湯口系バリエーション(V01~V05)を設計しました。これらのバリエーションは、ランナー断面積を変更することで体系的に異なるランナー体積を特徴とし(Table 3, Fig 3)、一貫したインゲート形状の原則を維持しました(Table 2)。選択された金型材料はX38CrMoV5_1鋼でした。Magmasoftシミュレーションプログラムを使用して、固定側(カバー)および可動側(エジェクタ)金型部品の体積内の作動金型キャビティ面からの特定の深さ(0mm、1mm、2mm、5mm、10mm、20mm)で、特にメインランナー(MR_CD、MR_ED)およびセカンダリランナー(SR_CD、SR_ED)に対応する位置で温度変化(ΔT)を監視しました(Fig 1)。シミュレーションは、予熱サイクルを含む定義された工業プロセスパラメータ(Table 5)の下で実行され、6番目の生産サイクル中にデータが収集されました。この研究では、5つのバリエーション間でΔT値を比較し、これらをシミュレーションされた充填時間および凝固/冷却時間と関連付けました(Table 7)。

5. 研究方法論

研究設計:

比較数値シミュレーションアプローチが採用されました。一定の鋳物形状と金型構成に対して、異なるランナー体積(V01-V05)を持つ5つの湯口系設計が作成されました。この研究は、標準化されたHPDCプロセスパラメータの下でMagmasoftシミュレーションソフトウェアを使用して、この変動が金型の熱応答に与える影響を体系的に評価しました。

データ収集と分析方法:

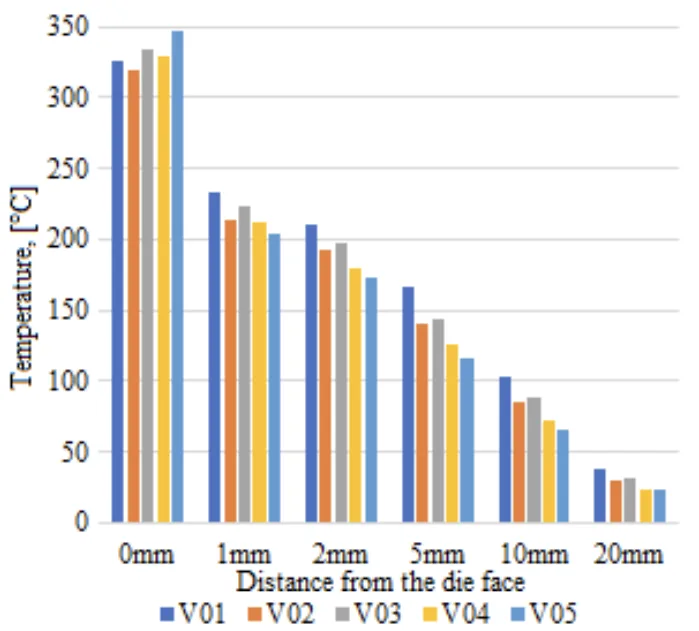

温度データは、事前に定義された測定点でMagmasoftシミュレーション結果から収集されました。これらの点は、カバーダイおよびエジェクタダイセクション内のダイキャビティ面に垂直な0、1、2、5、10、および20 mmの深さに位置し、特にメインランナーおよびセカンダリランナーの下でした(Fig 1)。温度変化(ΔT)は、シミュレーションされた6番目の鋳造サイクルについて計算されました。さらに、各バリアントのダイキャビティ充填時間および総凝固および冷却時間のシミュレーション出力が記録されました(Table 7)。分析には、バリアントおよび深さにわたるΔT値の比較(Table 6, Fig 4)と、湯口系体積、ΔT、充填時間、および凝固/冷却時間間の相関関係の調査が含まれました。

研究トピックと範囲:

この研究は、湯口系体積とHPDC金型(材料:X38CrMoV5_1)の体積内で発生する結果的な温度変化(熱応力)との関係を定量化することに具体的に焦点を当てました。範囲は、アルミニウム合金鋳物(EN AC 47 100)について、キャビティ面から最大20mmの深さまでの温度監視を含みました。この研究はまた、ダイキャビティ充填時間および凝固および冷却段階の持続時間に対する結果的な影響も調査しました。

6. 主要な結果:

主要な結果:

- 湯口系の体積が、高圧金型体積内の温度変化(ΔT)、ひいては熱応力に著しく影響を与えることが証明されました。

- 金型表面に関する当初の仮説とは逆に、金型キャビティ表面(深さ0mm)で最も高い温度変化(ΔT)が観察されたのは、最小の湯口系体積(V05)でした。これは、より小さなランナー断面積に関連するより長い金型キャビティ充填時間(Table 7)に起因し、金型表面が流れる溶融金属に長時間さらされるためです。

- 金型材料内部(深さ > 0mm)では、熱応力(ΔT)は一般に湯口系体積の増加とともに増加し、金型バルクに関する仮説を支持しました(Table 6, Fig 4)。

- より大きな湯口系体積は、著しく長い凝固および冷却時間をもたらし(Table 7)、これはより大きな溶湯バッチの増加した熱容量と金型体積への拡張された熱伝導を反映しています。

- 温度変動(ΔT)は、すべてのバリエーションにおいて金型表面(0mm)で一貫して最も高く、金型材料内部への深さが増すにつれて徐々に減少しました(Table 6, Fig 4)。

Fig. 2 Distribution of tempering channels in die

Fig. 3 Comparison of main runners cross-sections

Fig. 4 Average temperature change in die material

図リスト:

- Fig. 1 鋳造および実験的調質システムの湯口系 [17]

- Fig. 2 金型内の調質経路の分布

- Fig. 3 主ランナー断面の比較

- Fig. 4 金型材料の平均温度変化

7. 結論:

本研究は、湯口系体積がHPDC中に金型材料が経験する熱応力に直接影響を与えることを成功裏に実証しました。重要な発見は、金型表面での熱応力が、主に金型キャビティ充填時間の変動により、湯口系体積に反比例するということです。逆に、金型バルク内では、湯口系体積が大きいほど熱応力が増加する傾向があります。さらに、溶湯バッチのサイズとその熱容量を決定する湯口系体積が、凝固および冷却段階の持続時間に比例して影響を与え、それによって全体的な鋳造サイクル時間に影響を与えることが確認されました。内部の金型熱応力を最小限に抑えること(より小さな湯口体積で達成される)は、金型寿命にとって有益に見えるかもしれませんが、熱応力が生産品質と持続可能性の唯一の決定要因ではないことを認識することが重要です。将来の研究では、溶湯流速、充填時間、湯口系体積間の相互作用、およびシミュレーションされた溶湯速度と実際の溶湯速度との間の潜在的な偏差について、より深く掘り下げる必要があります。さらに、湯口系体積の変動が、重要なプロセス指標(例:金属バッチの利用可能性、必要な型締力)および品質側面(例:鋳物の均質性、ガス巻き込み)に与える影響を調査することが求められます。

8. 参考文献:

- [1] Takeda, S., Shinmura, N. & Sannakanishi, Sh. (2017). Stress analysis of thin wall core pin in aluminum alloy high pressure die casting. Materials Transactions. 58(1), 85-90. DOI: 10.2320/matertrans.F-M2016836.

- [2] Ebrahimi, A., Fritsching, U., Heuser, M., Lehmhus, D., Struß, A., Toenjes, A. & von Hehl, A. (2020). A digital twin approach to predict and compensate distortion in a High Pressure Die Casting (HPDC) process chain. Procedia Manufacturing. 52, 144-149. https://doi.org/10.1016/j.promfg.2020.11.026.

- [3] Yu, W. B., Liang, S., Cao, Y. Y., Li, X. B., Guo, Z. P. & Xiong, S. M. (2017). Interfacial heat transfer behavior at metal/die in finger-plated casting during high pressure die casting process. China Foundry. 14(4), 258-264. DOI: 10.1007/s41230-017-6066-6.

- [4] Liu, F., Zhao, H., Chen, B. & Zheng, H. (2022). Investigation on microstructure heterogeneity of the HPDC AlSiMgMnCu alloy through 3D electron microscopy. Materials and Design. 218, 110679, 1-11. DOI: 10.1016/j.matdes.2022.110679.

- [5] Hamasaiid, A., Dargusch, M.S. & Dour, G. (2019). The impact of the casting thickness on the interfacial heat transfer and solidification of the casting during permanent mold casting of an A356 alloy. Journal of Manufacturing Processes. 47, 229-237. DOI: 10.1016/j.jmapro.2019.09.039.

- [6] Navah, F., Lamarche-Garnon, M. & Ilinca, F. (2024). Thermofluid topology optimization for cooling channel design. Applied Thermal Engineering. 236, 121317, 1-17. DOI: 10.1016/j.applthermaleng.2023.121317.

- [7] Šeblt, J. (1962). Molds for High Pressure Die Casting (Formy pro lití kovů pod tlakem). Praha: SNTL.

- [8] Paško, J., Gašpár, Š. (2014). Technological Factors of Die Casting. Lüdenscheid: RAM-Verlag.

- [9] Kırmızıgöl, S.F., Özaydin, O. & Acarer, S. (2024). Improving heat transfer and compressed air consumption in low pressure die casting of aluminum wheels. Applied Thermal Engineering. 251, 123598, 1-23. DOI: 10.1016/j.applthermaleng.2024.123598.

- [10] Majernik, J. & Podaril, M. (2019). Evaluation of the temperature distribution of a die casting mold of X38CrMoV5_1 steel. Archives of Foundry Engineering. 19(2), 107-112. DOI: 10.24425/afe.2019.127125.

- [11] Ružbarský, J., Paško, J. & Gašpár, Š (2014). Techniques of Die Casting. Lüdenscheid: RAM-Verlag.

- [12] Choi, J., Choi, J., Lee, K., Hur, N. & Kim, N. (2022). Fatigue life prediction methodology of hot work tool steel dies for high-pressure die casting based on thermal stress analysis. Metals. 12(10), 1744, 1-18. DOI: 10.3390/met12101744.

- [13] Capela, P., Gomes, I. V., Lopes, V., Prior, F., Soares, D. & Teixeira, J. C. (2023). Experimental analysis of heat transfer at the interface between die casting molds and additively manufactured cooling inserts. Journal of Materials Engineering and Performance. 32(23), 10934-10942. DOI: 10.1007/s11665-023-08425-z.

- [14] Bohacek, J., Mraz, K., Krutis, V., Kana, V., Vakhrushev, A., Karimi-Sibaki, E. & Kharicha, A (2023). Experimental and numerical investigations into heat transfer using a jet cooler in high-pressure die casting. Journal of Manufacturing and Materials Processing. 7(6), 212. DOI: 10.3390/jmmp7060212.

- [15] Jiao, X., Liu, C., Wang, J., Guo, Z., Wang, J., Wang, Z., Gao, J. & Xiong, S. (2020). On the characterization of microstructure and fracture in a high-pressure die-casting Al-10 wt%Si alloy. Progress in Natural Science: Materials International. 30(2), 221-228. DOI: 10.1016/j.pnsc.2019.04.008.

- [16] Majerník, J., Gaspar, S., Podaril, M. & Coranic, T. (2020). Evaluation of thermal conditions at cast-die casting mold interface. MM Science Journal. 2020, 4112-4118. DOI: 10.17973/MMSJ.2020_11_2020041.

- [17] Majernik, J., Podaril, M. & Majernikova M. (2024). Evaluation of high pressure die casting mold temperature relations depending on the location of the tempering channels. Archives of Foundry Engineering. 24(1), 115-120. DOI: 10.24425/afe.2024.149258.

- [18] Construction of compression casting moulds: Instructions (Formy tlakové licí: Zásady pro navrhování). (1984). Praha: Český normalizační institute, 32.

- [19] Majernik, J. (2019) The issue of the gating system design for permanent dies (Problematika návrhu vtokových soustav permanentních forem pro lití kovů pod tlakem). Stalowa Wola: Wydawnictwo Sztafeta Sp. z.o.o.

- [20] Ruzbarský, J., Pasko, J., Gaspar, S. (2014). Techniques of Die casting. Lüdenscheid: RAM-Verlag.

9. 著作権:

- 本資料は、「J. Majerník, M. Podaril, M. Majernikova, K. Sramhauser」による論文です。「Temperature Conditions Change in the High Pressure Die Casting mold Volume Depending on the Gating System Volume」に基づいています。

- 論文出典: https://doi.org/10.24425/afe.2025.153774

本資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁じられています。

Copyright © 2025 CASTMAN. All rights reserved.