本紹介論文は、「AIM / La Metallurgia Italiana」によって発行された論文「構造部品の成功したダイカストへの工具鋼メーカーの貢献 (The tool steel producer's contribution to successful die casting of structural components)」に基づいています。

![FIG. 1 Cast aluminium structural components (red) in the auto body of the AUDI A 8 [4]. Componenti strutturali di alluminio pressocolati (in rosso) nella carrozzeria della AUDI A 8 [4].](https://castman.co.kr/wp-content/uploads/image-1915-png.webp)

Componenti strutturali di alluminio pressocolati (in rosso) nella carrozzeria della AUDI A 8 [4].

1. 概要:

- タイトル: 構造部品の成功したダイカストへの工具鋼メーカーの貢献 (The tool steel producer's contribution to successful die casting of structural components)

- 著者: I. Schruff (Kind & Co., Edelstahlwerk, KG, Wiehl, Germany)

- 発行年: 2012

- 発行学術誌/学会: La Metallurgia Italiana - n. 9/2012 (AIM 主催 欧州会議 HTDC High Tech Die Casting, Vicenza 2012年2月9-11日 - Como 2011年9月21-23日 発表論文)

- キーワード: 構造部品、自動車産業、熱間工具鋼、特殊熱間工具鋼グレード、機械的特性、ヒートチェック抵抗性、熱伝導率、熱処理

2. 抄録:

自動車産業におけるダイカスト構造部品は、自動車の軽量化に大きく貢献し、燃費削減およびCO2排出量削減においてますます重要性を増しています。そのため、今日ではダイカストアルミニウム製のA、B、Cピラー、ショックタワー、またはドア部品が従来の鋼製部品に取って代わることが非常に多くなっています。これらの構造部品は、しばしば大きな寸法と複雑な設計によって特徴付けられます。構造部品用のダイカスト金型は、靭性、高温強度、および熱疲労抵抗に関して最高の要件を満たす必要があります。従来使用されてきた1.2343 (AISI H 11)、1.2344 (Η 13)、または1.2367のような熱間工具鋼では、これらの要件を満たせないことがよくあります。Kind & Co.は、特性を大幅に改善した3つの特殊熱間工具鋼、TQ 1、HP 1、およびHTRを開発しました。本報告書は、これらの鋼の特性に関する調査だけでなく、これらのグレードで得られた実用的な経験についても述べます。適切な熱処理は金型の性能にとって不可欠です。Kind & Coは最近、これらの大型ダイカスト金型に焦点を当てた、世界最大かつ最新の真空焼入れ炉の1つを設置しました。本報告書はまた、現代的な熱処理設備が高品質な構造部品の経済的なダイカストプロセスにどのように貢献するかを示します。

3. 序論:

国際的な自動車産業は、乗用車からのCO2排出量を大幅に制限するという政治的決定に直面しており、欧州連合は自動車産業に対して積極的な目標(例:130 g CO2/kmの義務的削減目標)を設定しています。軽量化はこれらの目標を達成するための重要な戦略であり、燃料消費とCO2排出に直接影響します。その結果、自動車メーカーは従来の鋼製部品に代わるダイカストアルミニウム構造部品の使用をますます増やしています。アウディはこのアプローチの先駆者であり、特にAUDI A8(FIG. 1)で顕著であり、現在ではドアフレーム(FIG. 2)やハッチバックサポートフレーム(FIG. 3)などの用途で一般的です。これらの部品はしばしば大きな寸法と複雑な設計によって特徴付けられ、ダイカストプロセスと金型自体に大きな課題をもたらします。金型は長い溶湯流路を処理する必要があり、潜在的により高い溶湯温度が必要となり、局所的な高い熱負荷と熱的不均一性を引き起こします。リブのような特徴を持つ複雑な形状は応力集中を引き起こし、グロスクラックのリスクを高める可能性があります。したがって、金型設計、工具鋼の選択、金型製造、および熱処理は慎重に検討する必要があり、関係するすべての当事者間の早期の協力が必要です。

4. 研究の概要:

研究テーマの背景:

燃費向上とCO2排出量削減のための自動車軽量化への要求の高まりは、大型で複雑なダイカストアルミニウム構造部品の広範な採用につながっています。

先行研究の状況:

これらの大型構造部品の製造に必要な金型は、高い熱負荷、温度不均一性による大きな熱応力、複雑な形状による高い機械的応力など、極端な条件に直面します。1.2343 (H11)、1.2344 (H13)、1.2367などの従来の熱間工具鋼は、これらの厳しい条件下では、靭性、高温強度、熱疲労(ヒートチェック)抵抗性の点でしばしば性能限界に達します。これらの鋼は、適切な品質を得るためにESR(エレクトロスラグ再溶解)法で製造する必要があります。

研究の目的:

本研究は、大型構造部品のダイカストの課題に対処するためにKind & Co.によって特別に開発された3つの特殊熱間工具鋼(TQ 1、HP 1、HTR)を提示することを目的としています。標準グレードと比較して改善された特性を詳述し、実用的な経験について議論します。さらに、特に大型金型インサートに対して、最適な金型性能を達成するための高度な熱処理プロセスと設備の重要な役割を強調します。

中核研究:

研究の中核は、3つの特殊ESR熱間工具鋼、TQ 1、HP 1、およびHTR(化学組成はTAB. 1参照)の導入と特性評価を含みます。TQ 1は、高い靭性と高い高温強度を組み合わせるように設計されました。HP 1は、わずかに変更された組成でTQ 1の経済的な代替品として機能します。HTRは、極端な高温強度と熱伝導率のために異なる合金化がされています(Cr削減、W追加)。本研究は、これらの特殊鋼の主要な機械的特性を標準グレード1.2343、1.2344、1.2367と比較します:

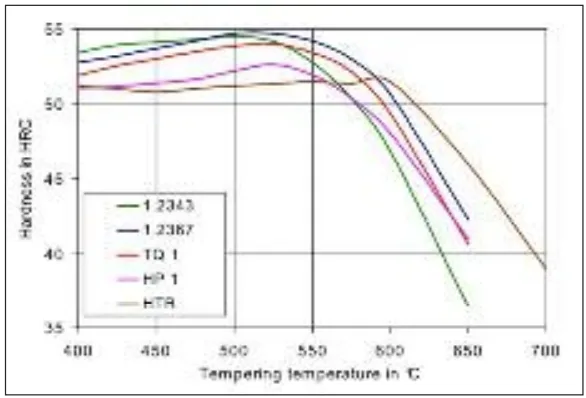

- 焼戻し抵抗性 (FIG. 4)

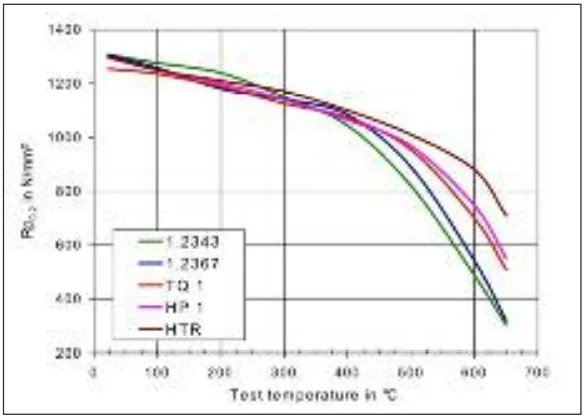

- 高温強度 (0.2%耐力) (FIG. 5)

- 靭性 (ISO-Vノッチ衝撃エネルギー) (FIG. 6)

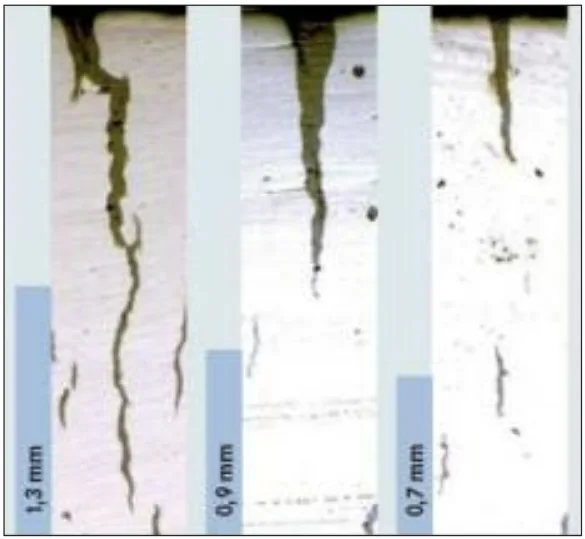

- ヒートチェック抵抗性 (実験室シミュレーション) (FIG. 7)

- 熱伝導率 (TAB. 3)

本研究はまた、適切な熱処理(推奨パラメータはTAB. 2参照)の必要性を強調し、焼入れ、焼戻し、および完全なマルテンサイト変態を達成し靭性を最大化するための十分な焼入れ速度の達成の重要性をNADCA、Ford、GMの仕様を参照して議論します。非常に大きな金型インサート(例はFIG. 9、FIG. 10参照)を処理し、高い焼入れ速度(FIG. 11)を達成できる新しい大規模真空焼入れ炉(Ipsen Turbo Treater ST6672、FIG. 8)を紹介します。熱処理の有効性は微細構造分析(FIG. 12)によって実証されます。大型ブロックに対する適切な鍛造技術(三次元鍛造)の重要性も言及されます。

5. 研究方法論

研究設計:

本研究は、要求の厳しいダイカスト用途に合わせた新しい熱間工具鋼組成(TQ 1、HP 1、HTR)の開発を含みました。比較分析方法論を採用し、これらの新しいグレードの特性を確立された標準鋼(1.2343、1.2344、1.2367)と比較評価しました。本研究は、材料科学の原理と、鋼製造(ESR、TQ 1/HP 1のための特殊溶解)、鍛造技術(三次元鍛造)、および最先端の熱処理技術を含む実際の製造上の考慮事項を統合しています。

データ収集および分析方法:

材料特性は、標準化された試験手順を使用して定量化されました:

- 化学組成分析(結果はTAB. 1)。

- 様々な温度での焼戻し後の硬度測定(HRC)による焼戻し曲線の生成(FIG. 4)。

- 高温強度の尺度としての0.2%耐力(Rp0.2)を決定するための高温引張試験(FIG. 5)。

- 45 HRCに硬化された鍛造棒(約320 mm径)の中心から横方向に採取されたISO-Vノッチ試験片を使用した衝撃靭性試験(FIG. 6)。

- 600°Cへの加熱とそれに続く水焼入れの4,000サイクルを含む熱疲労(ヒートチェック)の実験室シミュレーション、およびその後の亀裂評価(FIG. 7)。

- 硬化および焼戻しされた試験片(45 HRC)における様々な温度(100°C、400°C、600°C)での熱伝導率(λ)の測定(TAB. 3)。

- 軟化焼なましされた試験片と真空熱処理された試験片の両方に対する光学顕微鏡を使用した微細構造特性評価(FIG. 12)。結晶粒度はSnyder-Graff番号を使用して評価されました。

- 新しい真空炉の焼入れ圧力と冷却速度能力を業界標準(NADCA #207-2008、Ford AMTD-DC2010、GM DC-9999-1)と比較することによる性能検証(FIG. 11)。

研究トピックと範囲:

本研究は、自動車構造部品用の大型金型に使用される熱間工具鋼に特に焦点を当てました。範囲は以下を含みました:

- 特殊鋼グレード(TQ 1、HP 1、HTR)の開発と特性評価。

- 重要な性能特性の比較評価:焼戻し抵抗性、高温強度、靭性、ヒートチェック抵抗性、および熱伝導率。

- 鋼製造方法(ESR、清浄度)および鍛造技術(三次元鍛造)が材料特性に及ぼす影響の調査。

- オーステナイト化、焼入れ速度、焼戻し、および大型金型インサート(最大5トン以上)の処理に必要な能力を含む、真空熱処理の重要な役割と要件の強調。

6. 主要な結果:

主要な結果:

- 標準的な熱間工具鋼(1.2343、1.2344、1.2367)は、大型で複雑な構造部品用金型に使用される場合、靭性、高温強度、または熱疲労抵抗性に限界を示すことがよくあります。

- Kind & Co.は、最適化された特性を持つ3つの特殊ESR熱間工具鋼を開発しました:

- TQ 1: 高い靭性(1.2343を約25%上回る、FIG. 6)と、1.2367に匹敵する高い焼戻し抵抗性/高温強度(FIG. 4、FIG. 5)の優れた組み合わせを提供します。標準グレードよりも改善されたヒートチェック抵抗性を示します(FIG. 7)。超清浄溶解プロセスが必要です。

- HP 1: TQ 1と同様の高い靭性とヒートチェック抵抗性の利点(FIG. 6、FIG. 7)を提供しますが、わずかに低い焼戻し抵抗性と高温強度を持ち、より経済的な代替品として機能します。同様に超清浄溶解プロセスが必要です。

- HTR: 異なる合金コンセプト(W合金、低Cr)を特徴とし、議論されたグレードの中で最高の高温強度、焼戻し抵抗性、および熱伝導率をもたらします(FIG. 4、FIG. 5、TAB. 3)。最高のヒートチェック抵抗性を提供しますが(FIG. 7)、TQ 1およびHP 1と比較して靭性が低いです(FIG. 6)。極端な熱負荷にさらされる特定のインサートに推奨され、通常は最大43 HRCで硬化されます。

- ESR(エレクトロスラグ再溶解)は、要求される均質性、清浄度、および靭性のために必須です。TQ 1およびHP 1は、有害な微量元素を極低濃度にするための特殊な冶金プロセスを利用しています。

- 大型金型ブロックには、均質な塑性変形を保証し、機械的特性、特に靭性を向上させるために三次元鍛造が推奨されます。

- 適切な真空熱処理が重要です。焼入れ中の高い冷却速度(NADCA、Ford、GMの最低要件を超える、例:>28-30 °C/min)を達成することは、有害な炭化物析出を抑制し、最適な靭性のための微細なマルテンサイト微細構造を得るために不可欠です(FIG. 12)。

- 高い焼入れ圧力(例:15 bar N2)と能力(例:5,500 kgの負荷、大型チャンバー)を備えた大型で強力な真空焼入れ炉(例:Ipsen Turbo Treater ST6672、FIG. 8)は、大型金型インサート(FIG. 9、FIG. 10)を成功裏に硬化させ、部品全体で必要な冷却速度を達成するために必要です(FIG. 11)。

- 大型金型の場合、目標硬度を下げると(例:44-46 HRCの代わりに40-42 HRC)、靭性が向上し、金型寿命に有益な場合があります。

Telai di portiere e finestrini di un’automobile sportiva tedesca (Photo: Georg Fischer AG).

Telaio di supporto di un portellone posteriore pressocolato.

Diagramma di rinvenimento di acciai standard e acciai speciali da utensili per lavorazione a caldo per stampi da pressocolata.

Resistenza meccanica alle temperature elevate di acciai standard e acciai speciali da utensili per lavorazione a caldo per stampi di pressocolata.

Aspetto delle cricche superficiali da fatica termica dopo 4.000 cicli a 600 °C / acqua - a): acciaio 1.2343; b): steel HP 1; c): acciaio HTR.

図・表リスト:

- FIG. 1 AUDI A 8の車体における鋳造アルミニウム構造部品(赤色)[4]。

- FIG. 2 ドイツのスポーツカーのドアおよびウィンドウフレーム(写真:Georg Fischer AG)。

- FIG. 3 ダイカスト製ハッチバックサポートフレーム(写真:BMW AG)。

- FIG. 4 ダイカスト金型用標準および特殊熱間工具鋼の焼戻し曲線。

- FIG. 5 ダイカスト金型用標準および特殊熱間工具鋼の高温強度。

- FIG. 6 ダイカスト金型用熱間工具鋼の靭性(ISO-Vノッチ試験片、横方向、鍛造棒中心、約320 mm径、45 HRC)。

- FIG. 7 4,000サイクル 600 °C / 水冷後のヒートチェック亀裂の外観 - a): 鋼1.2343; b): 鋼HP 1; c): 鋼HTR。

- FIG. 8 Kind & Co.の新しい真空焼入れ炉 Ipsen Turbo Treater ST6672。

- FIG. 9 乗用車ドア用金型インサート、3,820 kg。

- FIG. 10 ハッチバックサポートフレーム用金型インサート、1,350 mm x 1,720 mm x 440 mm、5,440 kg。

- FIG. 11 要求事項と比較した炉の特性。

- FIG. 12 USN ESR(1.2343 ESR)製ダイカスト金型インサートの微細構造、3820 kg。a: 軟化焼なまし微細構造; b: 新しい焼入れ炉での真空熱処理後の微細構造。

- TAB. 1 ダイカスト金型用熱間工具鋼の化学組成。

- TAB. 2 ダイカスト金型用熱間工具鋼の推奨焼入れパラメータ。

- TAB. 3 熱間工具鋼の熱伝導率 λ (W / (m * K))。

7. 結論:

ダイカストアルミニウム構造部品の使用は、自動車の軽量化、燃料消費量の削減、およびCO2排出量の低減に大きく貢献します。しかし、これらの部品はしばしば、利用可能性と生産性の限界に近い大型で複雑な金型インサートを必要とします。特定の形状は、しばしば不均一な温度分布と高い熱応力を引き起こし、1.2343や1.2344のような標準的な熱間工具鋼の適用可能性に挑戦します。TQ 1、HP 1、HTRのような特別に開発されたESR熱間工具鋼は、改善された高温強度、焼戻し抵抗性、靭性、およびヒートチェック抵抗性を含む最適化された特性を提供します。大幅に改善された高温特性と熱伝導率を持つが靭性が低いHTRは、通常43 HRC未満で使用され、極端な熱負荷を受ける部分的なインサートに最適です。これらの鋼、特に大型寸法での成功した適用は、高度な熱処理に決定的に依存します。新しい真空焼入れ炉(IPSEN Super Turbo ST6672)は、非常に大きな金型インサート(5トン以上)を硬化させるために必要な能力と高い焼入れ能力を提供し、望ましくない炭化物析出を抑制し、微細なマルテンサイト微細構造を達成します。これにより、巨大な金型であっても優れた靭性値が保証されます。現代的な、目的に合わせた熱間工具鋼と最先端の熱処理設備の組み合わせは、複雑で高品質な構造部品の成功した経済的なダイカストのための最適な基盤を提供します。

8. 参考文献:

- [1] Decision No 1753/2000/EC of the European Parliament and of the Council of 22 June 2000 establishing a scheme to monitor the average specific emissions of CO2 from new passenger cars. www.europa.eu

- [2] Communication from the Commission to the Council of the European Parliament - A community strategy to reduce CO2 emissions from passenger cars and improve fuel economy. www.europa.eu

- [3] Communication from the Commission to the Council and the European Parliament - 6 Results of the review of the Community Strategy to reduce CO2 emissions from passenger cars and light commercial vehicles. www.europa.eu

- [4] G. BRANNER and P. WANKE: The Role of High Pressure Die Casting in the AUDI Lightweight Strategy, Proc. International Forum on Structural Components by HPDC, Vicenza, September 2011, AIM

- [5] NADCA DIE MATERIALS COMMITTEE: Special Quality Die Steel & Heat Treatment Acceptance Criteria for Die Casting Dies. NADCA #207-2008, North American Die Casting Association (2008)

- [6] FORD MOTOR COMPANY: Die Insert Material and Heat Treatment Performance Requirements, General Applications. Specification No. AMTD-DC2010, Rev. L (1999)

- [7] GM POWERTRAIN GROUP: Standard Specification. Die Insert Material and Heat Treating Specification. Specification No. DC-9999-1, Rev. 18 (2005)

- [8] H. BERNS, E. HABERLING, and F. WENDL: Influence of the Annealed Microstructure on the Toughness of Hot-work Tool Steels. Thyssen Edelst. Techn. Ber., Special Issue 1990, pp. 45 – 52

- [9] H. BERNS: Die Bedeutung der t10/7-Zeit für die Wärmebehandlung hochlegierter Stähle. HTM J. Heat Treatm. Mat. 65 (2010) 4, pp. 182 – 188

9. 著作権:

- 本資料は "I. Schruff" 氏による論文です。「構造部品の成功したダイカストへの工具鋼メーカーの貢献 (The tool steel producer's contribution to successful die casting of structural components)」に基づいています。

- 論文出典: La Metallurgia Italiana - n. 9/2012, pp. 37-43

本資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁じられています。

Copyright © 2025 CASTMAN. All rights reserved.