本紹介資料は、「Materials (MDPI)」によって出版された論文「Influence of Salt Support Structures on Material Jetted Aluminum Parts」に基づいています。

![Figure 1. Phase diagram of KCl and NaCl according to Bale et al. [20]. The melting temperature of the eutectic mixture is 657 °C. There is a solid solution miscibility gap up to temperatures of approximately 500 °C [19].](https://castman.co.kr/wp-content/uploads/image-2170.webp)

1. 概要:

- タイトル: Influence of Salt Support Structures on Material Jetted Aluminum Parts (材料噴射法アルミニウム部品に対する塩サポート構造の影響)

- 著者: Benedikt Kirchebner, Maximilian Ploetz, Christoph Rehekampff, Philipp Lechner and Wolfram Volk

- 発行年: 2021

- 発行学術誌/学会: Materials (MDPI)

- キーワード: additive manufacturing (アディティブ・マニュファクチャリング); material jetting (マテリアルジェッティング); support structure (サポート構造)

2. 抄録:

金属を対象としたほとんどのアディティブ・マニュファクチャリングプロセスと同様に、マテリアルジェッティングプロセスも完全な3D造形能力を得るためにはサポート構造が必要です。サポート構造は後工程で除去する必要があり、これがコスト増加と製造プロセスの遅延を招きます。この問題に対する一つのアプローチは、迅速かつ経済的なサポート除去を可能にする、塩(salt)で作られた水溶性サポート構造の使用です。本稿では、材料噴射法によるアルミニウム部品に対する塩サポート構造の影響を分析します。塩は溶融状態で適用され、溶融塩は一般的に腐食性があるため、サポート材とビルド材との相互作用を調査することが重要です。塩の他の特徴的な特性としては、高い融点と低い熱伝導率があり、これらは既にプリントされた構造物の再溶解を引き起こす可能性があり、また低い冷却速度のために塩の上にプリントされるアルミニウムの微細構造に影響を与える可能性があります。3つの異なるサンプル形状について、光学顕微鏡、共焦点レーザー走査顕微鏡、エネルギー分散型X線分光法、および微小硬さ試験を用いて調査しました。結果は、再溶解、微小硬さ、化学反応に関して、プロセスへの明確な影響はないことを示しています。しかし、塩の上にプリントされたアルミニウムでは、より大きなデンドライトアーム間隔(dendrite arm spacing)が観察されます。

3. 緒言:

マテリアルジェッティング(MJT)アディティブ・マニュファクチャリングプロセスは、ビルド材料の制御された液滴単位の堆積に基づいています。市販のMJTプリンターは主にフォトポリマーやワックスの加工に焦点を当てています[1]。しかし、溶融金属[2]や溶融塩[3]の加工も実証されています。金属部品は、ポリマー、ワックス、塩と比較して高い機械的強度を提供するため、産業用途で特に注目されています。アディティブ・マニュファクチャリングの最大の利点は、おそらく設計の自由度でしょう。Jayabalら[4]、Sukhotskiyら[5]、Zhangら[6]によって示されているように、複雑な形状やある程度の傾斜を持つ構造物は、金属MJTでプリントできます。しかし、完全な3D造形能力のためには、ほとんどのアディティブプロセスは何らかのサポート構造を必要とします。これらのサポート構造の欠点は、プリントプロセス後に除去する必要があることであり、これがコストを増加させ、加工チェーンを遅らせます[7]。したがって、サポート構造の必要性は、例えば部品の向きを変えることによって、可能な限り最小限に抑えるべきです。

サポート構造はしばしば部品と同じ材料で作られます。この場合、Husseinら[8]が示したように、機械加工に必要な労力を削減する低体積分率の微細構造を使用することで、サポート構造を最適化できます。別のアプローチは、部品とは異なる材料でサポート構造を作ることです。これにより、例えば溶解によってより容易に除去できます[9]。水溶性材料は、既に鋳造業界で高圧ダイカスト用のコアを作るために使用されています[10]。純粋な塩[11]に加えて、塩混合物で作られた鋳造コアに関する研究も行われています[12]。特に液相で塩を取り扱う場合、すなわちコアの鋳造においては、金属に対する溶融塩の腐食性を考慮する必要があります[13]。多くの塩のもう一つの特徴は、低い熱伝導率です[14]。これらのすべての側面は、溶融塩の加工を鋳造業界からアディティブ・マニュファクチャリングに移す際に考慮する必要があります。

4. 研究の概要:

研究テーマの背景:

金属のマテリアルジェッティング(MJT)は複雑な形状のためにサポート構造を必要としますが、その除去はコストと時間を増加させます。水溶性の塩は、従来の金属サポートと比較して、より迅速かつ経済的なサポート除去のための潜在的な解決策を提供します。

先行研究の状況:

先行研究では、AlSi12(a)のMJTプロセス[16]が実証され、MJTによる塩の加工が探求され、その加工性からKCl-NaClが適切な候補として特定されました[3]。水溶性塩コアの使用はダイカストで知られています[10]。溶融塩に関する潜在的な問題には、腐食性[13]と低い熱伝導率[14]があり、これらはビルド材料に影響を与える可能性があります。アディティブ・マニュファクチャリングにおける異種材料間の界面に関する研究は存在します[15]。

研究の目的:

本研究は、「サポート材料として塩を導入することが、我々のMJTプロセスにどのように影響するか?」という研究課題に答えることを目的としました。具体的には、材料噴射法によるAlSi12(a)アルミニウム部品のサポート構造として共晶KCl-NaCl塩混合物を使用することによる潜在的な悪影響を調査しました。調査は以下の点を特定することに焦点を当てました:

- アルミニウム-塩界面における腐食の視覚的兆候。

- 溶融塩からの熱による表面構造の変化(再溶解)。

- 洗浄後のアルミニウム表面上の塩残留物。

- 塩上での潜在的に遅い冷却によるアルミニウム微細構造の変化(デンドライトアーム間隔)。

- 変化した微細構造または熱履歴による微小硬さの変化。

研究の核心:

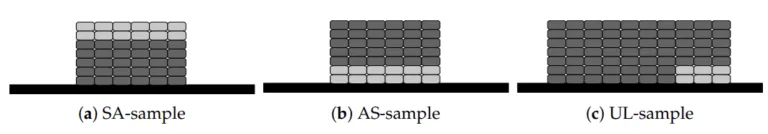

研究の核心は、ビルド材料としてAlSi12(a)を、サポート材料として共晶KCl-NaCl混合物を使用して、3つの異なるサンプル形状(AS-サンプル:塩上にアルミニウムをプリント;SA-サンプル:アルミニウム上に塩をプリント;UL-サンプル:塩サポートとプリントプレート上に部分的にアルミニウムをプリント)をプリントすることでした。アルミニウムと塩サポート構造間の相互作用を評価するために、光学顕微鏡、共焦点レーザー走査顕微鏡(CLSM)、エネルギー分散型X線分光法(EDX)、および微小硬さ試験を用いて、界面およびバルク特性を特性評価しました。

5. 研究方法論

研究デザイン:

実験的アプローチを用い、異なる条件下でプリントされたAlSi12(a)アルミニウム構造を比較しました:固化した塩(KCl-NaCl)サポート構造上にプリントされたアルミニウム(AS-サンプル)、固化したアルミニウム上にプリントされた塩(SA-サンプル)、および塩サポートとプリントプレート上に部分的にプリントされたアルミニウム(UL-サンプル)。これにより、異なる接触シナリオ(固体塩上の溶融Al、固体Al上の溶融塩)における相互作用を調査し、参照条件(プリントプレート上のAl)と比較することが可能になりました。

データ収集・分析方法:

- 材料プリント: サンプルは、アルミニウムと塩用の交換可能なプリントヘッドを備えた空気圧作動式ドロップオンデマンドMJTテストスタンドを使用し、窒素パージされたチャンバー内で製造されました[3, 16]。ビルド材料はAlSi12(a)ワイヤであり、サポートは共晶KCl-NaCl混合物でした。

- サンプル準備: サポート構造は手動で除去され、超音波洗浄機を使用して蒸留水中で溶解させた後、エタノール洗浄と乾燥が行われました。断面分析(UL-サンプル)のために、サンプルはエポキシ樹脂に冷間埋め込みされ、研削、研磨の後、2% NaOH水溶液、またはNaOH処理後にアルカリ性過マンガン酸カリウム溶液[22]を用いた二重エッチングによってエッチングされました。

- 分析技術:

- 光学顕微鏡: Zeiss Axioplan 2を使用してUL-サンプルのエッチングされた断面を検査し、微細構造(デンドライトアーム間隔)と腐食の兆候を確認しました。

- 共焦点レーザー走査顕微鏡 (CLSM): Keyence VK-X100を使用してSA-サンプルの塩堆積前後の3D表面形状を分析し、潜在的な再溶解を検出しました。

- エネルギー分散型X線分光法 (EDX): Oxford Instruments検出器を備えたJEOL JSM-7500F SEMを使用してSA、AS、およびULサンプルに対して実施され(10kV加速電圧)、界面/表面における元素組成および潜在的な塩残留物または反応生成物を特定しました。

- 微小硬さ試験: LECO LM100AT試験機を使用してUL-サンプルの研磨された断面に対してビッカース微小硬さ試験(HV0.025)を実施し、測定グリッドの配置はDIN EN ISO 6507-1ガイドラインに従いました。

研究テーマと範囲:

本研究は、材料噴射法によるAlSi12(a)アルミニウム合金と共晶KCl-NaCl水溶性塩サポート構造との間の相互作用に特に焦点を当てました。範囲には、潜在的な腐食、熱効果(再溶解、デンドライトアーム間隔などの微細構造変化)、化学的残留物、およびビルド材料とサポート材料間の界面またはその近傍における結果としての機械的特性変化(微小硬さ)の調査が含まれました。

6. 主要な結果:

主要な結果:

- 腐食: エッチングされたUL-サンプル断面の光学顕微鏡観察では、アルミニウムが溶融塩と接触したアルミニウム-塩界面において、腐食の明確な視覚的兆候は見られませんでした。

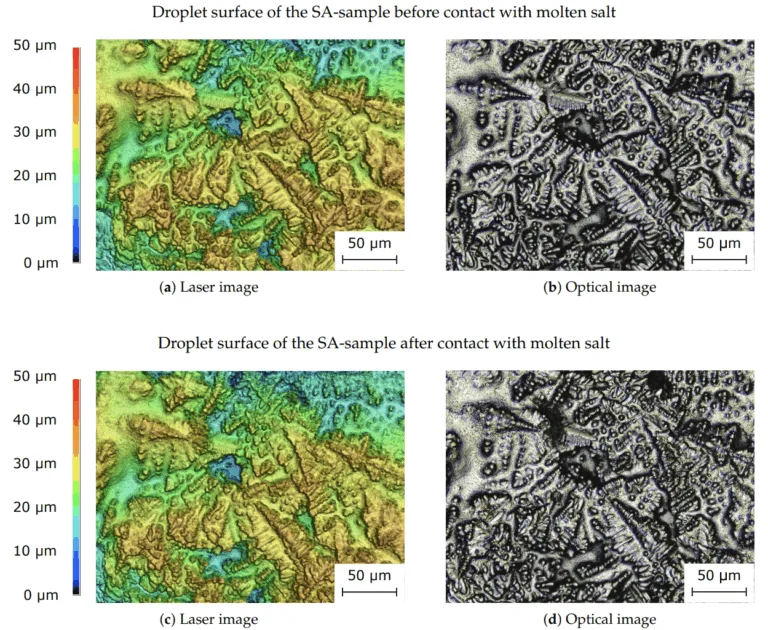

- 再溶解: 溶融塩との接触前後のアルミニウム表面(SA-サンプル)の共焦点レーザー走査顕微鏡観察では、表面構造(デンドライト特徴)に有意な変化は見られず、アルミニウムの顕著な再溶解は起こらなかったことを示しています。

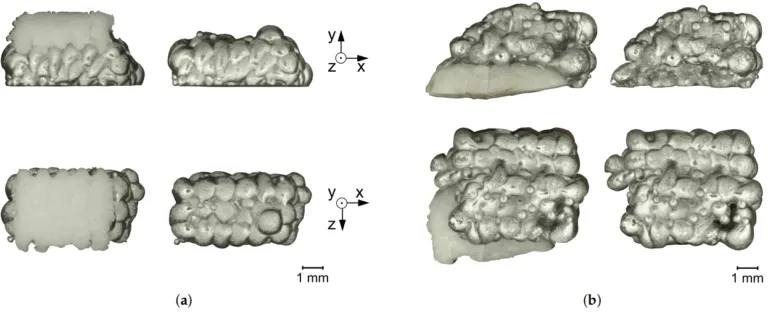

- 微細構造: 光学顕微鏡観察により、塩サポート構造上にプリントされたアルミニウムのデンドライトアーム間隔は、アルミニウム基板/プリントプレート上に直接プリントされたアルミニウム(平均4.04 µm)と比較して大きい(3つのUL-サンプル全体で平均4.68 µm)ことが示されました。これは、アルミニウムと比較して塩の熱伝導率が低いため、塩上での凝固が遅いことを示唆しています。

- 化学的相互作用/残留物: EDX分析では、サンプル表面で主にAl、Si、C、Oが検出されました。合金元素であるFeも検出されました。AS-サンプルの1つの測定において、弱い塩素(Cl)信号が観察され、これは洗浄後の微量の塩残留物を示す可能性がありますが、光学顕微鏡観察では腐食が原因であることを裏付けませんでした。塩混合物由来のナトリウム(Na)およびカリウム(K)は、どのEDXスペクトルでも検出されませんでした。

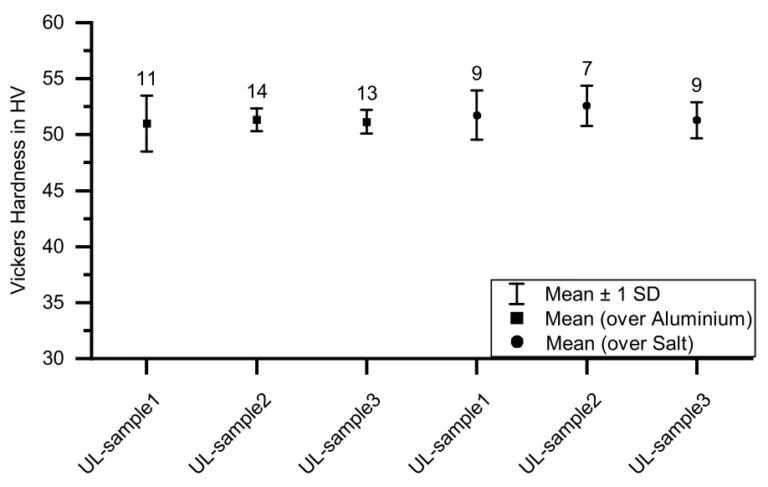

- 微小硬さ: UL-サンプルに対するビッカース微小硬さ試験(HV0.025)では、観察されたデンドライトアーム間隔の違いにもかかわらず、アルミニウム上にプリントされた領域(平均51.0-52.6 HV0.025)と塩サポート構造上にプリントされた領域(平均51.0-52.6 HV0.025)との間に有意な差や勾配は見られませんでした。

図のリスト:

- Figure 1. Phase diagram of KCl and NaCl according to Bale et al. [20]. The melting temperature of the eutectic mixture is 657 °C. There is a solid solution miscibility gap up to temperatures of approximately 500 °C [19]. (Baleら[20]によるKClとNaClの相図。共晶混合物の融点は657°C。約500°Cまでの温度で固溶体混和性ギャップが存在する[19]。)

- Figure 2. Schematic representation of the SA-sample (a), AS-sample (b) and UL-sample (c). Dark gray areas designate the aluminum part, light gray areas the support structure and black areas the heated nickel-plated steel printing plate. (SA-サンプル(a)、AS-サンプル(b)、UL-サンプル(c)の模式図。濃い灰色領域はアルミニウム部品、薄い灰色領域はサポート構造、黒色領域は加熱されたニッケルメッキ鋼製プリントプレートを示す。)

- Figure 3. SA-sample (a) and AS-sample (b) with salt support structure and after support removal. The top row shows the samples viewed from the side, the bottom row viewed from above. (塩サポート構造付きおよびサポート除去後のSA-サンプル(a)とAS-サンプル(b)。上段は側面から見たサンプル、下段は上面から見たサンプルを示す。)

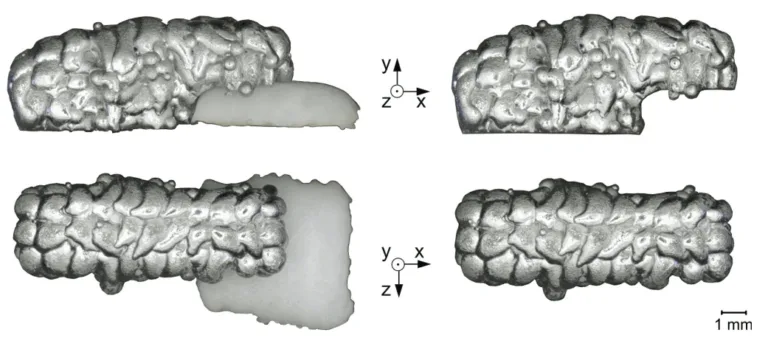

- Figure 4. UL-sample with salt support structure and after support removal. The top row shows the sample viewed from the side, the bottom row viewed from above. (塩サポート構造付きおよびサポート除去後のUL-サンプル。上段は側面から見たサンプル、下段は上面から見たサンプルを示す。)

- Figure 5. Flow chart of the experimental procedure. Three sample geometries (SA-sample, AS-sample and UL-sample) are printed out of aluminum and salt via Material Jetting (MJT). […] Optical microscopy, energy-dispersive X-ray spectroscopy and micro-hardness testing are performed. (実験手順のフローチャート。3つのサンプル形状(SA-サンプル、AS-サンプル、UL-サンプル)がアルミニウムと塩からマテリアルジェッティング(MJT)によってプリントされる。[…] 光学顕微鏡、エネルギー分散型X線分光法、微小硬さ試験が実施される。)

- Figure 6. Measuring grid for micro-hardness measurement. The measuring points are located in the center of the sample in the vertical direction so that the hardness measurement is not distorted by possible edge influences. […] The distance between the measuring points is 0.5 mm. (微小硬さ測定のための測定グリッド。測定点は、エッジ効果によって硬さ測定が歪まないように、垂直方向でサンプルの中央に配置される。[…] 測定点間の距離は0.5 mm。)

- Figure 7. Cross-sectional area of UL-sample etched with two percent aqueous sodium hydroxide solution. The images above the cross-sectional area show the detailed views of the material microstructure of the sample area above the aluminum (left side) and above the salt support structure (right side). In the area above the salt support structure, a coarser dendrite structure can be observed. (2%水酸化ナトリウム水溶液でエッチングされたUL-サンプルの断面積。断面積の上の画像は、アルミニウム上のサンプル領域(左側)と塩サポート構造上の領域(右側)の材料微細構造の詳細図を示す。塩サポート構造上の領域では、より粗いデンドライト構造が観察される。)

- Figure 8. Dendrite arm spacing in the aluminum part (UL-sample). The squares show the dendrite arm spacing in the area above the aluminum and the circles show the dendrite arm spacing above the salt support structure. […] a larger dendrite arm spacing tends to be observed in the area above the salt support structure. (アルミニウム部品(UL-サンプル)におけるデンドライトアーム間隔。四角はアルミニウム上の領域のデンドライトアーム間隔を示し、円は塩サポート構造上の領域のデンドライトアーム間隔を示す。[…] 塩サポート構造上の領域では、より大きなデンドライトアーム間隔が観察される傾向がある。)

- Figure 9. Cross-sectional area of UL-sample etched with two percent aqueous sodium hydroxide solution and alkaline potassium permanganate solution according to Weck et al. [22]. […] A coarser dendrite structure can be seen in the area above the salt support structure. (Weckら[22]に従い、2%水酸化ナトリウム水溶液とアルカリ性過マンガン酸カリウム溶液でエッチングされたUL-サンプルの断面積。[…] 塩サポート構造上の領域では、より粗いデンドライト構造が見られる。)

- Figure 10. Three spectra for the SA-sample, superimposed in a single diagram. Aluminum, silicon, carbon and oxygen were detected. The three spectra differ in peak height, the peak positions do not change. (SA-サンプルの3つのスペクトルを1つの図に重ねて表示。アルミニウム、シリコン、炭素、酸素が検出された。3つのスペクトルはピーク高さが異なるが、ピーク位置は変化しない。)

- Figure 11. Three spectra for the AS-sample, superimposed in a single diagram. Aluminum, silicon, carbon, oxygen, iron and chlorine were detected. […] One of the three spectra shows a weak chlorine signal with all peaks < 150 counts. (AS-サンプルの3つのスペクトルを1つの図に重ねて表示。アルミニウム、シリコン、炭素、酸素、鉄、塩素が検出された。[…] 3つのスペクトルのうち1つは、すべてのピークが150カウント未満の弱い塩素信号を示す。)

- Figure 12. Three spectra for the UL-sample, superimposed in a single diagram. Aluminum, silicon, carbon and oxygen were detected. The three spectra differ in peak height, the peak positions do not change. (UL-サンプルの3つのスペクトルを1つの図に重ねて表示。アルミニウム、シリコン、炭素、酸素が検出された。3つのスペクトルはピーク高さが異なるが、ピーク位置は変化しない。)

- Figure 13. Surface of the SA-sample analyzed with the confocal laser scanning microscope. The top images show the sample’s surface before coming into contact with molten salt and the bottom two images show the surface after molten salt contact. […] No significant change in the surface can be seen. […] (共焦点レーザー走査顕微鏡で分析されたSA-サンプルの表面。上の画像は溶融塩と接触する前のサンプル表面を示し、下の2つの画像は溶融塩接触後の表面を示す。[…] 表面に有意な変化は見られない。[…])

- Figure 14. Vickers micro-hardness values in the aluminum part (UL-sample). The squares show the micro-hardness values in the area above the aluminum and the circles show the micro-hardness values above the salt support structure. […] no significant influence of the salt support structure on the micro-hardness occurring in the aluminum can be determined. (アルミニウム部品(UL-サンプル)におけるビッカース微小硬さ値。四角はアルミニウム上の領域の微小硬さ値を示し、円は塩サポート構造上の領域の微小硬さ値を示す。[…] アルミニウムに生じる微小硬さに対する塩サポート構造の有意な影響は決定できない。)

7. 結論:

本研究では、材料噴射法によるAlSi12(a)アルミニウム部品の水溶性サポート構造としてKCl-NaCl塩混合物を使用する影響を調査しました。光学顕微鏡、CLSM、EDX、および微小硬さ試験による分析の結果、プロセスや最終部品特性に対する明確な悪影響は見られませんでした。具体的には、アルミニウム-塩界面での腐食の明確な視覚的兆候はなく、溶融塩との接触によるアルミニウム表面の有意な再溶解もなく、塩上にプリントされたアルミニウムとアルミニウム上にプリントされたアルミニウムとの間で微小硬さに有意な変化はありませんでした。観察された軽微な影響は、塩上にプリントされたアルミニウムにおけるより粗いデンドライト構造であり、これは塩の低い熱伝導率による遅い冷却速度に起因すると考えられます。EDXは1つの事例で微量の塩素残留物の可能性を検出しましたが、有意な化学反応生成物はありませんでした。これらの結果は、KCl-NaClが、特に単純な形状に対して、アルミニウムのMJTのための潜在的に適切な水溶性サポート材料であることを示唆しています。しかし、より複雑な形状やより大きなサポート構造での性能を評価するためには、さらなる研究が必要です。

8. 参考文献:

- [1] Wohlers, T.T.; Campbell, I.; Diegel, O.; Huff, R.; Kowen, J. Wohlers Report 2021: 3D Printing and Additive Manufacturing Global State of the Industry; Wohlers Associates: Fort Collins, CO, USA, 2021.

- [2] Liu, Q.; Orme, M. On precision droplet-based net-form manufacturing technology. Proc. Inst. Mech. Eng. Part B J. Eng. Manuf. 2001, 215, 1333–1355. [CrossRef]

- [3] Kirchebner, B.; Rehekampff, C.; Tröndle, M.; Lechner, P.; Volk, W. Analysis of salts for use as support structure in metal material jetting. Prod. Eng. 2021. [CrossRef]

- [4] Jayabal, D.K.K.; Zope, K.; Cormier, D. Fabrication of support-less engineered lattice structures via jetting of molten aluminium droplets. In Proceedings of the 29th Annual International Solid Freeform Fabrication Symposium—An Additive Manufacturing Conference, Austin, TX, USA, 13–15 August 2018; Volume 1, pp. 757–764.

- [5] Sukhotskiy, V.; Karampelas, I.H.; Garg, G.; Verma, A.; Tong, M.; Vader, S.; Vader, Z.; Furlani, E.P. Magnetohydrodynamic Drop-on-Demand Liquid Metal 3D Printing. In Proceedings of the 28th Annual International Solid Freeform Fabrication Symposium—An Additive Manufacturing Conference, Austin, TX, USA, 7–9 August 2017; Volume 1, pp. 1806–1811.

- [6] Zhang, D.; Qi, L.; Luo, J.; Yi, H.; Hou, X. Direct fabrication of unsupported inclined aluminum pillars based on uniform micro droplets deposition. Int. J. Mach. Tools Manuf. 2017, 116, 18–24. [CrossRef]

- [7] Jiang, J.; Xu, X.; Stringer, J. Support Structures for Additive Manufacturing: A Review. J. Manuf. Mater. Process. 2018, 2, 64. [CrossRef]

- [8] Hussein, A.; Hao, L.; Yan, C.; Everson, R.; Young, P. Advanced lattice support structures for metal additive manufacturing. J. Mater. Process. Technol. 2013, 213, 1019–1026. [CrossRef]

- [9] Duran, C.; Subbian, V.; Giovanetti, M.T.; Simkins, J.R.; Beyette Jr, F.R. Experimental desktop 3D printing using dual extrusion and water-soluble polyvinyl alcohol. Rapid Prototyp. J. 2015, 21, 528–534. [CrossRef]

- [10] Huang, R.; Zhang, B. Study on the Composition and Properties of Salt Cores for Zinc Alloy Die Casting. Int. J. Met. 2017, 11, 440–447. [CrossRef]

- [11] Jelínek, P.; Adámková, E.; Mikšovský, F.; Beˇno, J. Advances inTechnology of Soluble Coresfor Die Castings. Arch. Foundry Eng. 2015, 15, 29–34. [CrossRef]

- [12] Yaokawa, J.; Miura, D.; Anzai, K.; Yamada, Y.; Yoshii, H. Strength of Salt Core Composed of Alkali Carbonate and Alkali Chloride Mixtures Made by Casting Technique. Mater. Trans. 2007, 48, 1034–1041. [CrossRef]

- [13] Ozeryanaya, I.N. Corrosion of metals by molten salts in heat-treatment processes. Metal Sci. Heat Treat. 1985, 27, 184–188. [CrossRef]

- [14] Janz, G.J. Molten Salts Handbook; Elsevier Science: Burlington, VT, USA, 1967.

- [15] Shiran, M.K.G.; Khalaj, G.; Pouraliakbar, H.; Jandaghi, M.; Bakhtiari, H.; Shirazi, M. Effects of heat treatment on the intermetallic compounds and mechanical properties of the stainless steel 321–aluminum 1230 explosive-welding interface. Int. J. Miner. Metall. Mater. 2017, 24, 1267–1277. [CrossRef]

- [16] Himmel, B.; Rumschoettel, D.; Volk, W. Tensile properties of aluminium 4047A built in droplet-based metal printing. Rapid Prototyp. J. 2019, 25, 427–432. [CrossRef]

- [17] Mills, K.C. Recommended Values of Thermophysical Properties for Selected Commercial Alloys; Woodhead: Cambridge, UK, 2002.

- [18] Barrett, W.T.; Wallace, W.E. Studies of NaCl-KCl Solid Solutions. I. Heats of Formation, Lattice Spacings, Densities, Schottky Defects and Mutual Solubilities 1,2. J. Am. Chem. Soc. 1954, 76, 366–369. [CrossRef]

- [19] Sergeev, D.; Kobertz, D.; Müller, M. Thermodynamics of the NaCl–KCl system. Thermochim. Acta 2015, 606, 25–33. [CrossRef]

- [20] Bale, C.W.; Bélisle, E.; Chartrand, P.; Decterov, S.A.; Eriksson, G.; Gheribi, A.E.; Hack, K.; Jung, I.H.; Kang, Y.B.; Melançon, J.; et al. FactSage Thermochemical Software and Databases—2010–2016. Calphad 2016, 35–53. [CrossRef]

- [21] Ansell, T.Y. Current Status of Liquid Metal Printing. J. Manuf. Mater. Process. 2021, 5, 31. [CrossRef]

- [22] Weck, E.; Leistner, E. Metallographische Anleitung zum Farbätzen nach dem Tauchverfahren: = Metallographic Instructions for Colour Etching by Immersion; Vol. Bd. 77; Fachbuchreihe Schweisstechnik, Dt. Verl. für Schweisstechnik DVS-Verl.: Düsseldorf, Germany, 1986.

- [23] Goldstein, J.I.; Newbury, D.E.; Michael, J.R.; Ritchie, N.W.; Scott, J.H.J.; Joy, D.C. Scanning Electron Microscopy and X-ray Microanalysis, 4th ed.; Springer: New York, NY, USA, 2018. [CrossRef]

- [24] Jenkins, R.; Manne, R.; Robin, R.; Senemaud, C. IUPAC—Nomenclature system for x-ray spectroscopy. X-ray Spectrom. 1991, 20, 149–155. [CrossRef]

- [25] Bearden, J.A. X-ray Wavelengths. Rev. Mod. Phys. 1967, 39, 78–124. [CrossRef]

9. 著作権:

- 本資料は「Benedikt Kirchebner, Maximilian Ploetz, Christoph Rehekampff, Philipp Lechner and Wolfram Volk」による論文です。「Influence of Salt Support Structures on Material Jetted Aluminum Parts」に基づいています。

- 論文の出典: https://doi.org/10.3390/ma14154072

本資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁じられています。

Copyright © 2025 CASTMAN. All rights reserved.

![Figure 9. Cross-sectional area of UL-sample etched with two percent aqueous sodium hydroxide solution and alkaline potassium permanganate solution according to Weck et al. [22]. [...] A coarser dendrite structure can be seen in the area above the salt support structure.](https://castman.co.kr/wp-content/uploads/image-2174-768x538.webp)