今日の自動車業界では、効率的な開発および製造プロセスへの要求がかつてないほど高まっています。この 要約は、ATZに掲載された論文「Cooperation of Development and Manufacturing for Up-to-date Transmission Parts」からの重要な洞察を掘り下げたものです。この論文は、フォイト・オートモーティブのステファン・ベインケンペン氏によって執筆され、最新のトランスミッション部品と電気モーターハウジングの製造を、ダイカストおよび成形技術を用いて最適化する上で、同時並行エンジニアリングの重要な役割を探求しています。

1. 概要:

- タイトル: 最新のトランスミッション部品のための開発と製造の連携 (Cooperation of Development and Manufacturing for Up-to-date Transmission Parts)

- 著者: Dipl.-Ing. (FH) ステファン・ベインケンペン、MBM (Stefan Beinkämpen, MBM)

- 発表年: 2016年

- 掲載ジャーナル/学会: ATZ

- キーワード: 同時並行エンジニアリング (Simultaneous Engineering)、ダイカスト (Die Casting)、成形技術 (Forming Technology)、トランスミッション部品 (Transmission Parts)、電気モーターハウジング (Electric Motor Housings)、自動車産業 (Automotive Industry)、軽量設計 (Lightweight Design)、製造プロセス (Manufacturing Process)

2. 研究背景:

自動車業界は、開発期間短縮という絶え間ないプレッシャーに直面しています。そのため、ダイカストおよび成形業界内では、設計と製造プロセスのより緊密な統合が必要となっています。歴史的に、組織構造は製品開発と製造プロセス計画の分離につながることが多くありました。この分離は、計画が十分に最適化されていない、最適とは言えない製造ソリューションにつながる可能性があります。さらに、単純な材料置換から包括的かつ体系的なアプローチへの移行など、軽量設計の複雑さが増していることも、新たな課題となっています。また、購買構造に起因するプロジェクトへのサプライヤーの関与の遅れは、タイトなスケジュールにより製造プロセスに関するリスクの修正を妨げる可能性があります。

3. 研究目的と研究課題:

本論文は、フォイト・オートモーティブが、最新のトランスミッション部品と電気モーターハウジングの開発と製造を最適化するために、拡張された同時並行エンジニアリングのアプローチをどのように活用しているかを示すことを目的としています。中心となる目的は、部品開発と製造プロセス開発の初期段階からの緊密な連携の利点を実証することです。論文で暗黙的に取り上げられている主な課題は以下のとおりです。

- 同時並行エンジニアリングは、複雑なダイカスト部品の開発期間を効果的に短縮できるか?

- 部品設計の初期段階から製造プロセスに関する検討事項を組み込むことの利点は何か?

- サプライヤーは、早期に関与することで、顧客向けに安全で効率的な製造ワークフローを設計および運用する上で、どのような付加価値を提供できるか?

4. 研究方法:

本論文では、フォイト・オートモーティブの同時並行エンジニアリングの適用における方法論と経験を詳細に記述した事例研究のアプローチを採用しています。彼らのサービス提供内容と、トランスミッション開発におけるターゲットプロジェクトの概要を示しています。この方法論は、部品設計と製造技術の応用の例を通して説明されており、市場動向と部品マトリックスを示す図によって裏付けられています。分析は記述的であり、彼らの統合アプローチの利点と実際的な意味合いに焦点を当てています。範囲は、自動車のトランスミッション部品と電気モーターハウジング、特にアルミニウムダイカストおよび成形技術の文脈に焦点を当てています。

5. 主な研究成果:

論文では、部品と製造コンセプトの開発が並行して行われる拡張された同時並行エンジニアリングのアプローチにより、「開発期間が大幅に短縮される」 ことが強調されています。主な成果と観察事項は以下のとおりです。

- 開発期間の短縮: 同時並行エンジニアリングは、製造に関する検討事項を部品設計と同時に行うことで、開発サイクルを大幅に短縮します。

- 堅牢な製造プロセス: 製造に関する専門知識を早期に統合することで、信頼性が高く効率的な生産プロセスの開発が保証され、インターフェースの問題や潜在的なエラーが最小限に抑えられます。

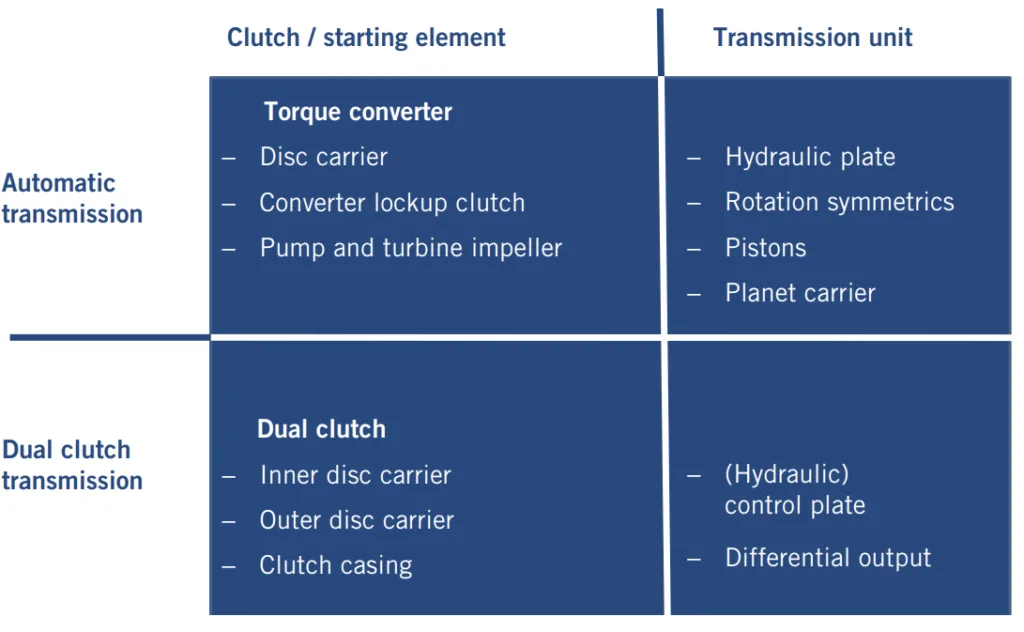

- ターゲットプロジェクトの特定: 図1 に示されている分析により、「油圧プレート、コントロールプレート、トルク伝達回転対称カップ構造、アキシャルピストン、ディスクキャリア、遊星歯車キャリア」などの特定のトランスミッション部品が、「スタンピングおよび/または曲げ技術」などの製造技術に適したターゲットプロジェクトとして特定されています。

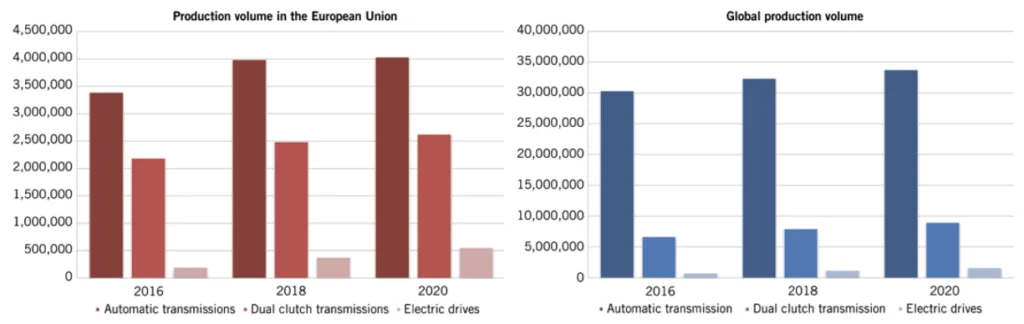

- 経済的考察: 技術的な実現可能性に加えて、論文では経済的な実現可能性の重要性を強調しており、「数量増加のポジティブな予測、図2」や「トランスミッション技術の地域的な魅力」などの要素を考慮しています。

- 材料ミックスソリューション: 図4 は、自動トランスミッションのアキシャルピストンのような部品に対して、「アルミニウムダイカストフランジ(黄色)と深絞り鋼カップ(灰色)」を組み合わせるなど、材料ミックスソリューションを例示しています。

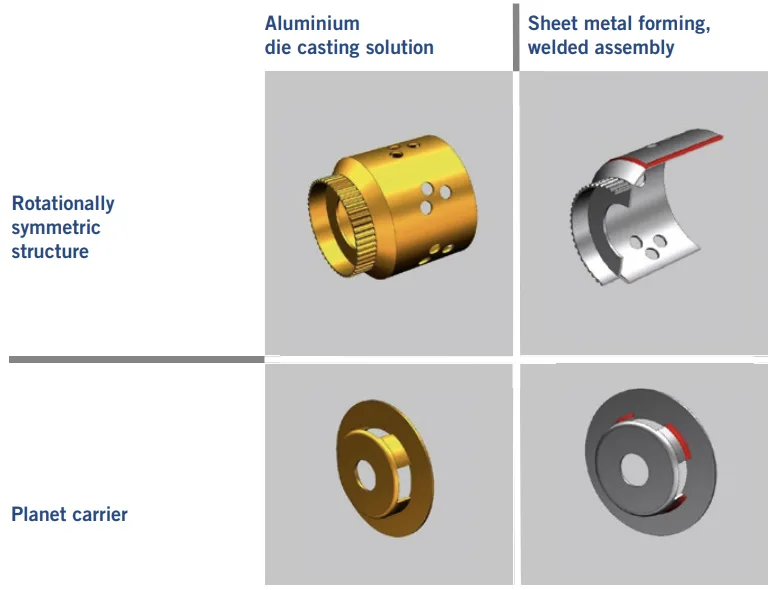

- 部品マトリックス: 図3 は、「回転対称構造」や「遊星歯車キャリア」などの部品について、「アルミニウムダイカストソリューション」と「板金成形、溶接組立」を比較した部品マトリックスを示しています。

図表リスト:

- 図1 フォイトで定義された製造技術(スタンピングおよび/または曲げ技術)のために選択された自動車トランスミッションのターゲット部品

- 図2 選択された3つの技術の生産量の推移 – 欧州連合(左)とグローバル(右)の比較、出典:PwC Autofacts Q1/2016

- 図3 代替製造技術であるダイカストと曲げ/溶接による部品マトリックス

- 図4 自動トランスミッションのアキシャルピストン用のアルミニウムダイカストフランジ(黄色)と深絞り鋼カップ(灰色)の材料ミックス、接合部断面(左上)

- 図5 複合部品の製造のための先行開発プロジェクト(特許出願中 ref. no. WO 2015/043580A1)

- 図6 液冷式電気モーターハウジングの開発プロジェクト

6. 結論と考察:

主な研究成果の要約: 本論文は、自動車のトランスミッション部品の開発と製造において、早期の連携と同時並行エンジニアリングが、コスト削減と効率化を実現するために不可欠であると結論付けています。部品開発とプロセス開発を当初から統合することにより、製造業者は信頼性が高く、費用対効果が高く、最新のソリューションを生み出すことができます。

研究の学術的意義: 本論文は、ダイカストおよび成形の文脈における同時並行エンジニアリングの学術的および実践的な重要性を強調しています。現代の自動車産業の要求を満たすために、逐次的な開発アプローチから並行的な開発アプローチへの移行を強調しています。

実践的な意味合い: ダイカスト会社および自動車OEMにとって、本論文は、同時並行エンジニアリング手法を採用し、サプライヤーの早期関与を促進することを提唱しています。この協調的なアプローチにより、最適化された製造プロセスチェーンの構築が可能になり、「クリーンで、すぐに組み立てラインに投入できる部品を顧客の組み立てステーションに直接届ける」ことができます。

研究の限界: 本論文は、主にフォイト・オートモーティブの視点と、同時並行エンジニアリングの成功事例を紹介しています。広範な統計的に検証された研究というよりは、事例紹介としての役割を果たしています。焦点はトランスミッション部品と電気モーターハウジング、特にアルミニウムダイカストおよび成形技術に限定されています。

7. 今後のフォローアップ研究:

今後のフォローアップ研究の方向性: 今後の研究では、ダイカストにおける同時並行エンジニアリングの定量的な利点を、より広範な実証研究を通じて探求することができます。同時並行エンジニアリングのフレームワーク内でダイカストプロセスを最適化するための具体的な手法に関するさらなる調査も有益でしょう。これらの原則を他の自動車部品分野や自動車トランスミッション以外の産業に適用することも有益である可能性があります。

さらなる探求が必要な分野: 同時並行エンジニアリング導入の詳細な費用対効果分析、統合設計および製造のためのデジタルツールとシミュレーションの進歩、軽量ダイカスト部品のための革新的な材料と設計アプローチは、さらなる探求が必要な分野です。

8. 参考文献:

[1] Friedrich, H. E.; Krishnamoorthy, S. K.: Triumphe durch Leichtgewicht. In: Friedrich, H. E. (ed.): Leichtbau in der Fahrzeugtechnik. ATZ/MTZ-Fachbuch. Wiesbaden: Springer Vieweg, 2013, p. 3 ff.

[2] Ellenrieder, G.; Friedrich, H. E.; Kienzle, S.: Potenzialerschließung durch Systemleichtbau auf Gesamtfahrzeugebene. In: Friedrich, H. E. (ed.): Leichtbau in der Fahrzeugtechnik. ATZ/MTZ-Fachbuch. Wiesbaden: Springer Vieweg, 2013, pp. 770 ff.

[3] Siebenpfeiffer, W. (ed.): Leichtbau-Technologien im Automobilbau. Werkstoffe – Fertigung – Konzepte. ATZ/MTZ-Fachbuch. Wiesbaden: Springer Vieweg, 2014, p. 174 ff.

9. 著作権:

*この資料は、ステファン・ベインケンペン氏の論文「最新のトランスミッション部品のための開発と製造の連携」に基づいています。

*論文出典: ATZ magazine, 05/2016, Volume 118, pages 60-63.

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.