Analysis and Optimisation of High Pressure Die Casting Parameters to Achieve Six Sigma Quality Product Using Numerical Simulation Approach

この技術概要は、Suraj R. Marathe氏とDr. Carmo E. Quadros氏による学術論文「Analysis and Optimisation of High Pressure Die Casting Parameters to Achieve Six Sigma Quality Product Using Numerical Simulation Approach」に基づいています。この論文は、International Journal of Engineering and Management Research(2021年)に掲載されました。

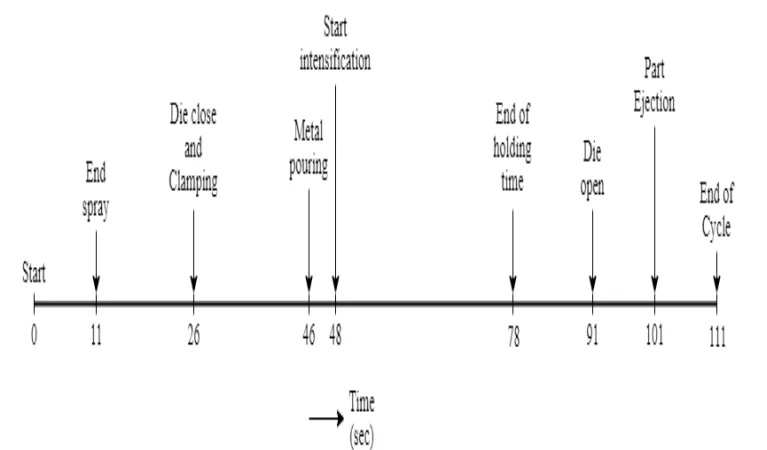

Figure 2: Die casting heat process cycle represented on a timeline in seconds (Industrial case-CGL)

Figure 2: Die casting heat process cycle represented on a timeline in seconds (Industrial case-CGL)キーワード

- 主要キーワード: 高圧ダイカスト (HPDC)

- 副次キーワード: パラメータ最適化, 数値シミュレーション, ProCAST, 凝固時間, 鋳造欠陥, シックスシグマ

エグゼクティブサマリー

- 課題: 高圧ダイカストにおける不適切なプロセスパラメータ設定は、鋳造欠陥を引き起こし、高い不良率の原因となります。

- 手法: ProCASTシミュレーションソフトウェアを用い、溶湯温度、射出圧力、プランジャー速度、保持時間といった重要パラメータを数値的に解析・最適化しました。

- 主要なブレークスルー: 凝固時間を最小化する最適なパラメータ設定を特定し、特に溶湯温度が鋳造品質に最も大きな影響を与えることを明らかにしました。

- 結論: 数値最適化技術と鋳造シミュレーションの組み合わせは、ダイカスト業界において製品品質を向上させ、欠陥を削減するための強力なツールとなります。

課題:なぜこの研究がHPDC専門家にとって重要なのか

高圧ダイカスト(HPDC)プロセスは、その複雑さから品質と生産性の問題に直面しがちです。業界の報告によれば、不良率は11%から13%にも達することがあります。この高い不良率の主な原因は、ブローホール、不十分な射出圧力、不適切な充填時間、ポロシティ(巣)、ホットスポットなど、プロセスパラメータの不適切な設定に起因します。これらの欠陥を管理し、「ゼロディフェクト」の部品を製造するためには、各パラメータが鋳造プロセスにどのように影響を与えるかを深く理解し、制御する必要があります。本研究は、この根本的な課題に対処し、シミュレーションを通じて最適な製造条件を特定することで、品質を安定させ、コストを削減するための科学的アプローチを提供します。

アプローチ:研究手法の解明

本研究では、実際の製造プロセスを忠実に再現し、最適化するための体系的な数値シミュレーションアプローチが採用されました。

手法1:数値シミュレーションと最適化アルゴリズム 本研究では、有限要素解析(FEA)技術を利用したProCASTシミュレーションソフトウェアが使用されました。アルミニウム合金製のローター部品を対象とし、その3次元モデルと金型システムがUnigraphics NX4.0で作成されました。このモデルを基に、ProCASTのMeshCASTモジュールが有限要素メッシュを自動生成しました。最適化は4段階のアプローチで行われ、各段階で溶湯温度、射出圧力、プランジャー速度、保持時間という4つの主要パラメータのうち1つを変化させ、他の3つは一定に保ちました。各パラメータは25のレベルで評価され、合計7800回のシミュレーション実験が実施され、凝固時間を最小化する最適な組み合わせを特定しました。

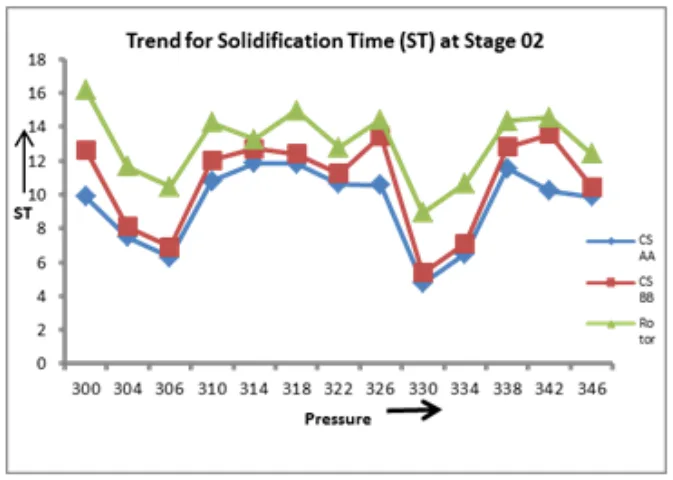

手法2:実験設定と評価対象 シミュレーションは、産業界(Crompton Greaves Ltd)で使用されている100トン立形ダイカストマシンでのローター部品の鋳造サイクルをモデル化しています。評価対象はローター部品全体に加え、溶湯が流入するゲートシステムの入口(CS-AA)と部品の底部(CS-BB)の2つの断面も含まれます。これにより、部品の異なる領域における凝固挙動を詳細に分析し、ホットスポットや欠陥の発生を予測することが可能になりました。

ブレークスルー:主要な研究結果とデータ

体系的なシミュレーションにより、鋳造品質を劇的に向上させるための重要な知見が得られました。

発見1:最適プロセスパラメータの特定

本研究の最大の成果は、凝固時間を最小化し、欠陥の発生を抑制する最適なプロセスパラメータの組み合わせを特定したことです。4段階のシミュレーションを通じて得られた最終的な最適パラメータ範囲は以下の通りです(Table 11参照)。 - 温度 (T): 728 °C ≤ T ≤ 731 °C - 圧力 (P): 330 bar ≤ P ≤ 332 bar - プランジャー速度 (V): 119.6 m/s ≤ V ≤ 120 m/s - 保持時間 (HT): 65 s ≤ HT ≤ 69 s

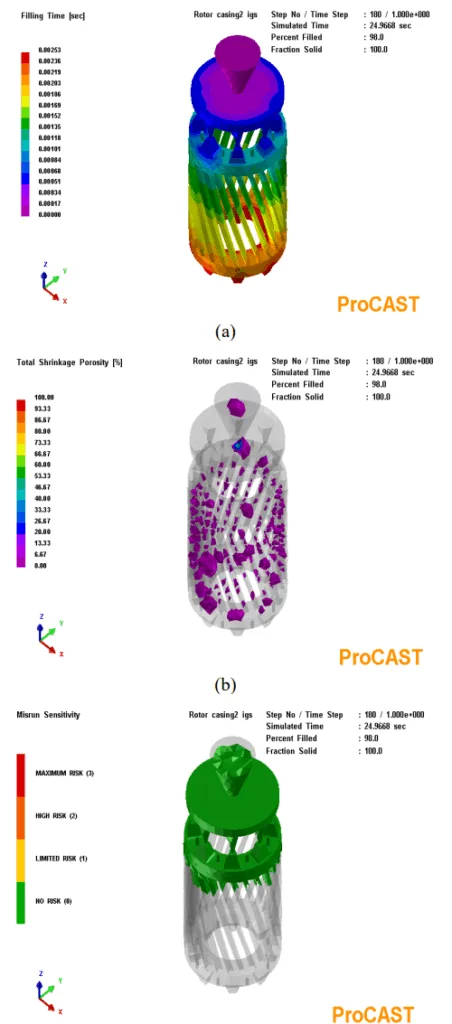

これらの条件下でシミュレーションを行った結果、充填時間、収縮巣、湯回り不良のリスクが大幅に低減されることが確認されました(Figure 16参照)。

発見2:溶湯温度が品質に与える最も大きな影響

4つのパラメータを分析した結果、鋳造品質に最も大きな影響を与えるのは溶湯温度であることが明らかになりました。論文では、「最適パラメータの中でも、温度は他のパラメータよりも鋳造品質に対してより大きな影響を示した」と結論付けています。例えば、Figure 8のグラフは、温度が変化するとローター部品および各断面の凝固時間が大きく変動することを示しています。温度が高いと溶湯の流動性は向上しますが、材料と周囲との反応を引き起こす可能性もあります。このため、厳密な温度管理が高品質な鋳造を実現するための鍵となります。

研究開発および運用への実践的な示唆

本研究の結果は、現場のさまざまな専門家にとって具体的な指針となります。

- プロセスエンジニア向け: 本研究で示された最適パラメータ範囲(特に溶湯温度728-731°C)を基準にプロセス条件を調整することで、凝固関連の欠陥を削減し、生産効率を向上させることが期待できます。

- 品質管理チーム向け: 論文のFigure 16に示されているように、最適化された条件下では収縮巣や湯回り不良がほぼ解消されます。このシミュレーション結果は、新しい品質検査基準を設定する際のベンチマークとして活用できます。

- 設計エンジニア向け: 異なる断面(CS AAおよびCS BB)での凝固時間の分析は、部品形状が凝固プロセスにどのように影響するかを示しています。この知見は、設計の初期段階でホットスポットの発生を回避するような形状を検討する上で非常に価値があります。

論文詳細

Analysis and Optimisation of High Pressure Die Casting Parameters to Achieve Six Sigma Quality Product Using Numerical Simulation Approach

1. 概要:

- タイトル: Analysis and Optimisation of High Pressure Die Casting Parameters to Achieve Six Sigma Quality Product Using Numerical Simulation Approach

- 著者: Suraj R. Marathe, Dr. Carmo E. Quadros

- 発行年: 2021

- 掲載誌/学会: International Journal of Engineering and Management Research

- キーワード: High Pressure Die Casting (HPDC), Parameters, ProCAST, Simulation, Six Sigma Quality

2. 抄録:

高圧ダイカスト中の最適パラメータ設定を予測するために、数値シミュレーションアプローチが提案されている。最適パラメータの中でも、温度は他のパラメータよりも鋳造品質に大きな影響を示した。本研究の成果は、ダイカストにおける不適切なプロセスパラメータ設定によって生じる鋳造欠陥の解決策を見出す上で有益であった。したがって、数値最適化技術と鋳造シミュレーションの組み合わせは、ダイカスト産業における鋳造製品の品質を向上させるためのツールとして機能する。本稿は、射出圧力、溶湯温度、保持時間、プランジャー速度といった、欠陥の原因となる重要パラメータを分析・最適化することを目的とする。本研究では、有限要素解析技術を用いるProCASTシミュレーションソフトウェアを使用し、最適な圧力、温度、保持時間、プランジャー速度のパラメータを提示する試みが行われた。溶湯温度、射出圧力、保持時間、プランジャー速度を変化させ、ホットスポットにおける凝固時間に関するパラメータを最適化するための数値解析は、シミュレーションモデルにおける欠陥分析を研究するための必須パラメータである。

3. 序論:

ダイカストプロセスは、多くのプロセスパラメータが関与するため、品質と生産性の低下に悩まされている。したがって、MohantyとJena(2014)によれば、ゼロディフェクトの部品を達成するためにはプロセスパラメータを制御する必要がある。ダイカストプロセスにおける不良率は11%から13%であることが判明している。この不良の原因は、ブローホール、不十分な射出圧力、不適切な充填時間、ポロシティ、ホットスポットである。プロセスパラメータを制御するためには、プロセスパラメータが鋳造に与える影響とその欠陥への影響を知る必要がある。本研究では、図1に示すように、ダイカストされたローター部品と、溶湯がゲートシステムに流入する部分と底部断面の2つの断面を調査対象とする。

4. 研究の概要:

研究トピックの背景:

高圧ダイカスト(HPDC)プロセスは、その複雑なプロセスパラメータの相互作用により、しばしば品質上の問題に直面する。不良率は11~13%に達し、その主な原因はブローホール、ポロシティ、ホットスポットなどの鋳造欠陥である。これらの欠陥は、プロセスパラメータの不適切な設定に直接起因する。

先行研究の状況:

MohantyとJena(2014)は、ゼロディフェクトを達成するためにはプロセスパラメータの厳密な制御が必要であると指摘している。また、Domkinら(2009)は溶湯温度が流動性に、JorstadとApelian(2009)は射出圧力が品質に与える影響について研究している。これらの研究は個々のパラメータの重要性を示しているが、複数のパラメータを同時に最適化し、シックスシグマ品質を目指す体系的なアプローチは依然として課題であった。

研究の目的:

本研究の目的は、数値シミュレーションアプローチを用いて、HPDCにおける重要パラメータ(射出圧力、溶湯温度、保持時間、プランジャー速度)を分析・最適化し、鋳造欠陥を削減することである。最終的な目標は、凝固時間を最小化することでシックスシグマレベルの製品品質を達成するための最適なパラメータ設定を見出すことである。

研究の核心:

本研究の核心は、ProCASTシミュレーションソフトウェアを用いた体系的な数値最適化手法にある。アルミニウム合金製ローター部品を対象に、4段階にわたる最適化プロセスを通じて、合計7800回の仮想実験を実施した。各段階で1つのパラメータを変化させ、凝固時間への影響を評価することで、複数のパラメータの複雑な相互作用を解明し、全体として最適なプロセスウィンドウを特定した。

5. 研究方法論

研究デザイン:

本研究では、数値シミュレーションと最適化を組み合わせた研究デザインが採用された。このアプローチは4つのステージで構成され、各ステージで主要なプロセスパラメータ(温度、圧力、速度、保持時間)の1つが最適化の対象となる。目的関数は、鋳造欠陥と密接に関連する凝固時間の最小化とされた。この体系的なアプローチにより、多変数の複雑な問題を効率的に解決することが可能となった。

データ収集・分析方法:

データは、有限要素法(FEM)に基づく鋳造シミュレーションソフトウェアProCASTを用いて生成された。3DモデルはUnigraphics NX4.0で作成され、ProCASTのMeshCASTモジュールでメッシュ化された。各シミュレーションでは、凝固時間、充填時間、収縮巣、湯回り不良などの結果が出力される。これらのデータを、各ステージで設定されたパラメータの25レベルにわたって比較分析し、凝固時間を最小化する最適な条件を特定した。

研究対象と範囲:

本研究の対象は、特定のアルミニウム合金製ローター部品の高圧ダイカストプロセスに限定される。調査されたパラメータの範囲は以下の通りである。 - 溶湯温度: 680~752 °C - 射出圧力: 300~348 bar - プランジャー速度: 116.6~121.4 m/s - 保持時間: 52~76 s この範囲内で、ローター部品全体および2つの特定断面(CS AA、CS BB)における凝固挙動が分析された。

6. 主要な結果:

主要な結果:

- 本研究は、4段階の数値シミュレーションを通じて、HPDCプロセスの4つの主要パラメータ(温度、圧力、プランジャー速度、保持時間)を体系的に分析し、凝固時間を最小化する最適な組み合わせを特定した。

- 分析されたパラメータの中で、溶湯温度が鋳造品質に最も大きな影響を与えることが判明した。

- 最終的に特定された両側最適パラメータは、温度:728 ≤ T ≤ 731 °C、圧力:330 ≤ P ≤ 332 bar、プランジャー速度:119.6 ≤ V ≤ 120 m/s、保持時間:65 ≤ HT ≤ 69 sであった。

- 最適化されたパラメータを用いたシミュレーションでは、充填時間、全収縮巣、湯回り不良感受性において欠陥の発生が見られないことが確認された(Figure 16)。

- この最適化されたプロセスパラメータを実際の生産に適用した結果、ローターに起因するモーターの不良率が4.35%から0.89%へと大幅に削減された(CGL社のデータ)。

Figure Name List:

- Figure 1: Die casting rotor component and cs at AA and BB for numerical analysis

- Figure 2: Die casting heat process cycle represented on a timeline in seconds (Industrial case-CGL)

- Figure 3: Experimentation setup: vertical die casting machine of the capacity of 100 Tons (Industrial case-CGL)

- Figure 4: The proposed experimentation set up for solving flow for optimisation of parameters

- Figure 5: Block diagram showing four stages of numerical simulation for the optimisation of solidification time

- Figure 6: Flow diagram showing the final stage of a numerical simulation approach

- Figure 7: Meshed and position of cross-sections of the rotor component

- Figure 8: Graphical representation of temperature analysis of the rotor and at cross-sections AA and BB

- Figure 9: (a, b, and c) Simulation output for solidification time at rotor component, Cross-Section AA and BB.

- Figure 10: Graphical representation of pressure analysis at various sections

- Figure 11: (a, b, and c). Simulation output for solidification time at rotor component, Cross-Section AA, and BB.

- Figure 12: Graphical representation of plunger velocity analysis at various sections

- Figure 13: (a, b, and c) Simulation output for solidification time at rotor component, Cross-Section AA and BB.

- Figure 14: Graphical representation of holding time at various sections

- Figure 15: (a, b, and c) Simulation output for solidification time at rotor component, Cross-Section AA and BB.

- Figure 16: (a, b, c,) ProCAST simulated results for filling time, total shrinkage porosity and misrun sensitivity

7. 結論:

本稿で示された数値シミュレーションアルゴリズムのフローは、凝固時間を最小化するためにプロセスパラメータを最適化する。合計7800回のシミュレーション実験が、ダイカストのプロセスパラメータが凝固時間に与える影響を研究するために実施された。一般的に、凝固時間が短いほど、ブローホールやポロシティといった内部欠陥は、Zhang, X. ら(2006)によれば排除される。したがって、基本的な考え方は、部品がシックスシグマ品質に従うように最適なパラメータを設定するための意思決定ツールを提供することである。ダイカストプロセスパラメータを最適化するために適用された数値シミュレーションアプローチと、この方法を用いて得られた結果(Table 11に示される)は、ダイカストプロセスにおける欠陥を排除するのに有用であった。最適プロセスパラメータと平均最適設定を用いた確認実験は、730°Cの注入温度、331 barの圧力、119.8 m/sのプランジャー速度、67 sの保持時間で実施された。最適プロセスパラメータにより、ローターの寄与によるモーターの試験台不良率は4.35%から0.89%に減少した(CGLのデータ)。動力計試験の結果も、プロセスの最適設定下で生産されたローターには重大な欠陥がないことを明らかにした。同様に、ProCASTシミュレーションソフトウェアを用いて得られた充填時間、全収縮巣、湯回り不良に関する結果も、最適化条件下では鋳造に欠陥が存在しないことを示している。

8. 参考文献:

- [1] Domkin, K., Hattel, J., & Thorborg, J. (2009). Modelling of high temperature and diffusion controlled die soldering in high aluminium pressure die casting. Journal of Material Processing Technology, 209(8), 4051-4061.

- [2] Fiorese, E., Richiedei, D., & Bonollo, F. (2016). Improving the quality of die castings through optimal plunger motion planning: analytical computation and experimental validation. International Journal of Advanced Manufacturing Technology, 88, 1475–1484.

- [3] Fu, J. & Wang, K. (2014) Modelling and simulation of the die casting process for A356 semi-solid alloy. Procedia Engineering, 81, 1565–1570.

- [4] Jorstad, J. & Apelian, D. (2009). Pressure assisted processes for high integrity aluminium castings - part 1. International Journal of Metal Casting, 250-254.

- [5] Kumar, S., Gupta, A., & Chandna, P. (2012). Optimisation of process parameters of pressure die casting using taguchi methodology. World Academy of Science, Engineering and Technology, 6, 590-594.

- [6] Lattanzi, L., Fabrizi, A., Fortini, A., Merlin, M., & Timelli, G. (2017). Effects of microstructure and casting defects on the fatigue behaviour of the high-pressure die-cast AlSi9Cu3 (Fe) alloy. Procedia Structural Integrity, 7, 505-512.

- [7] Mohanty, C. & Jena, B. (2014). Optimisation of aluminium die casting process using artificial neural network. International Journal of Emerging Technology and Advanced Engineering, 4(7), 146-149.

- [8] Syrcos, G. (2002). Die casting process optimisation using taguchi methods. Journal of Material Processing Technology, 135, 68-74.

- [9] Wang, L., Turnley, P., & Savage, G. (2011) Gas content in high pressure die castings. Journal of Materials Processing Technology, 211, 1510–1515.

- [10] Zhang, M., Xing, S., Xiao, L., Bao, P., Liu, W., & Xin, Q. (2008). Design of process parameters for direct squeeze casting. Journal of University of Science and Technology, 15(3), 339-343.

- [11] Zhang, X., Xiong, S., & Xu, Q. (2006). Numerical methods to improve the computational efficiency of solidification simulation for the investment casting process. Journal of Materials Processing Technology, 173, 70-74.

専門家Q&A:よくある質問への回答

Q1: なぜ最適化の主要なターゲットとして「凝固時間の最小化」が選ばれたのですか?

A1: 論文が引用するZhangら(2006)の研究によれば、凝固時間が短いほど、ブローホールやポロシティといった内部欠陥が排除される傾向にあります。凝固が速やかに完了することで、ガスが内部に閉じ込められたり、収縮による空洞が形成されたりする時間が短縮されます。したがって、凝固時間の最小化は、欠陥のない高品質な鋳造品を得るための直接的かつ効果的な指標として採用されました。

Q2: この研究で7800回もの多数のシミュレーション実験はどのように管理されたのですか?

A2: 論文で提案されている4段階の数値シミュレーションアプローチ(Figure 4参照)によって、この多数の実験が体系的に管理されました。各段階で1つのパラメータ(温度、圧力、速度、保持時間)に焦点を当て、それを25レベルで変化させる一方、他のパラメータは一定に保ちます。この段階的な最適化手法により、多変数の問題をより管理しやすいサブ問題に分割し、効率的に最適な解を探索することができました。

Q3: なぜローター部品が分析対象として選ばれたのですか?また、断面AAとBBを分析する意義は何ですか?

A3: ローター部品は、産業界で実際に製造されている部品であり、その複雑な形状はホットスポットや充填不良などの欠陥が発生しやすい典型的な例です。このため、実用的な課題を解決するためのモデルとして適していました。断面AA(ゲート入口)とBB(部品底部)を個別に分析することで、部品の異なる領域で凝固がどのように進行するかを詳細に把握できます。これにより、局所的な欠陥の発生原因を特定し、より精密なプロセス制御につなげることができます。

Q4: これらの最適化されたパラメータを実際に適用した結果、どのような効果がありましたか?

A4: 論文では、CGL社から提供されたデータとして、この研究で得られた最適設定を適用した結果が報告されています。具体的には、ローター部品の品質問題に起因するモーターの不良率が、適用前の4.35%から適用後には0.89%へと大幅に削減されました。これは、シミュレーションによる最適化が実際の生産現場で顕著な品質改善効果をもたらすことを実証しています。

Q5: 4つのパラメータの中で、なぜ「温度」が最も重要なのですか?

A5: 論文では、分析の結果「温度は他のパラメータよりも鋳造品質に対してより大きな影響を示した」と明確に述べられています。これは、温度が溶湯の流動性、金型との熱交換、そして最終的な凝固速度に直接的に影響を与えるためです。圧力や速度も重要ですが、温度が不適切だと、他のパラメータを最適化しても充填不良やホットスポットといった根本的な問題を解決することが困難になります。したがって、厳密な温度管理が品質向上のための最優先事項となります。

結論:より高い品質と生産性への道を開く

高圧ダイカストにおける高い不良率は、長年にわたり業界の大きな課題でした。本研究は、数値シミュレーションと最適化技術を組み合わせることで、この問題に対する科学的かつ実践的な解決策を提示しました。特に、溶湯温度が品質を左右する最も重要な要素であることを特定し、具体的な最適パラメータ範囲を明らかにしました。このアプローチは、試行錯誤に頼る従来の方法から脱却し、データに基づいた意思決定を可能にします。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することをお約束します。この論文で議論された課題がお客様の事業目標と一致する場合、ぜひ当社のエンジニアリングチームにご連絡ください。これらの原則をお客様の部品製造にどのように適用できるか、共に探求しましょう。

著作権情報

このコンテンツは、Suraj R. Marathe氏とDr. Carmo E. Quadros氏による論文「Analysis and Optimisation of High Pressure Die Casting Parameters to Achieve Six Sigma Quality Product Using Numerical Simulation Approach」に基づく要約および分析です。

出典: https://doi.org/10.31033/ijemr.11.1.15

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.