この技術概要は、Mohammed Yunus氏とMohammad S. Alsoufi氏によって執筆され、「IMPACT: International Journal of Research in Engineering & Technology (IMPACT: IJRET)」(2015年)に掲載された学術論文「A STATISTICAL ANALYSIS OF JOINT STRENGTH OF DISSIMILAR ALUMINIUM ALLOYS FORMED BY FRICTION STIR WELDING USING TAGUCHI DESIGN APPROACH, ANOVA FOR THE OPTIMIZATION OF PROCESS PARAMETERS」に基づいています。HPDCの専門家向けに、CASTMANの専門家が要約・分析したものです。

キーワード

- 主要キーワード: 摩擦攪拌接合(FSW)プロセス最適化

- 副次キーワード: 異種アルミニウム合金(AA7075、AA6061)、タグチメソッド、分散分析(ANOVA)、継手降伏強度、溶接プロセスパラメータ(回転速度、軸方向荷重、溶接速度)、S/N比

エグゼクティブサマリー

- 課題: 航空宇宙や自動車などの重要産業で使用される異種アルミニウム合金(AA7075とAA6061)を溶接する際に、一貫して高い継手強度を達成することは大きな課題でした。

- 手法: 研究者たちは、タグチメソッド(L18直交表)と分散分析(ANOVA)を用いて、これらの異種合金の摩擦攪拌接合(FSW)に影響を与える5つの主要なプロセスパラメータを体系的に評価しました。

- 重要なブレークスルー: ツールの回転速度が降伏強度に最も決定的な影響を与える要因であることが特定され、全変動の45.51%を占めていました。

- 結論: 本研究は、予測可能で優れた降伏強度(241 MPa)を実現する最適なプロセスパラメータの組み合わせ(A1, B3, C2, D3, E1)を特定し、FSWプロセスの信頼性を証明しました。

課題:この研究がHPDC専門家にとって重要な理由

現代の製造業では、材料接合プロセスが高速、高効率、そして環境に優しいことが極めて重要です。 特に自動車や航空宇宙産業では、強度を高めつつ重量を削減するために、AA7075やAA6061などの異種アルミニウム合金を接合する必要があります。 従来の融接法は、溶融関連の欠陥、低い継手強度、溶加材に起因する欠陥などの欠点がありました。 材料を溶かさずに固相状態で接合する摩擦攪拌接合(FSW)は、これらの問題に対する有望な代替手段として登場しました。 しかし、異種合金に対してFSWプロセスを最適化し、常に最高の機械的特性を達成することは依然として大きなハードルであり、本研究はこの課題を克服することを目指しました。

アプローチ:方法論の解明

この問題に取り組むため、研究者たちは統計的に頑健なタグチメソッドを採用しました。 研究で使用された母材は、厚さ3mmおよび4mmのAA7075およびAA6061アルミニウム合金板でした。 突合せ溶接は立フライス盤を使用して行われました。 実験計画にはL18直交表が用いられ、以下の5つの主要なプロセスパラメータが異なる水準でテストされました。

- 板厚(2水準:3mm、4mm)

- 軸方向荷重(3水準:2、2.5、3 KN)

- 回転速度(3水準:600、900、1200 rpm)

- 溶接速度(3水準:75、90、115 mm/min)

- 傾斜角(3水準:3、4、5度)

結果は、S/N比(信号対雑音比)と分散分析(ANOVA)を用いて分析され、各パラメータが継手の降伏強度に与える影響を定量化し、最適条件を予測しました。

ブレークスルー:主要な発見とデータ

この研究は、FSWプロセスの最適化に関して、明確で実行可能な洞察を提供しました。

- 発見1:回転速度が最重要:分散分析(ANOVA)により、ツールの回転速度が降伏強度に最も大きな影響を与えるパラメータであり、その寄与率は45.51%であることが明らかになりました。対照的に、板厚は最も影響の少ない要因でした(寄与率0.667%)。

- 発見2:最適なプロセスレシピ:研究により、最大の降伏強度を達成するための最適なパラメータの組み合わせが特定されました。それは、板厚3mm、軸方向荷重3KN、回転速度900rpm、溶接速度115mm/min、傾斜角3°です。

- 発見3:予測モデルの検証:最適パラメータを用いて実施された確認実験では、240.713 MPaの降伏強度が得られ、これはタグチモデルによって予測された232.006 MPaと非常によく一致しました。これにより、モデルの正確性と信頼性が検証されました。

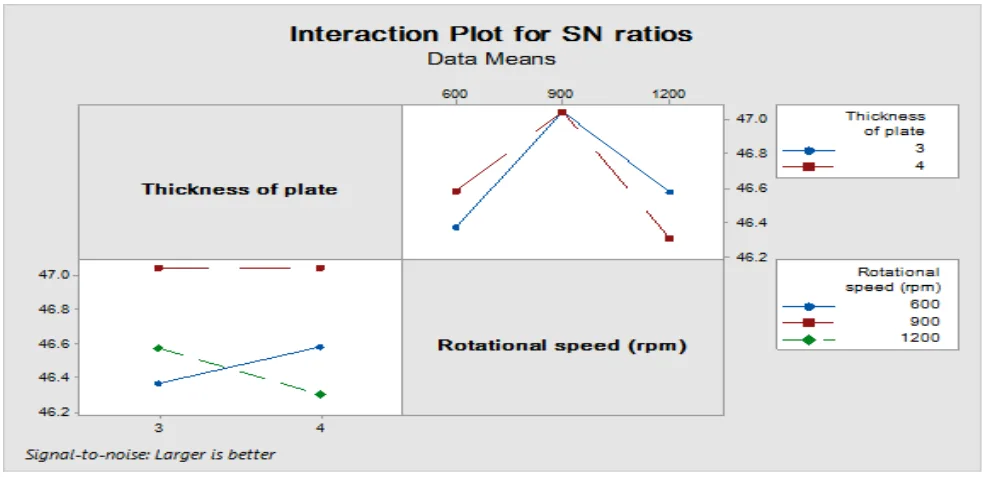

- 発見4:交互作用効果は軽微:板厚と軸方向荷重の間の交互作用を除き、他の因子間の交互作用は継手品質に大きな影響を与えないことが判明し、パラメータはほぼ独立して最適化できることが示唆されました。

HPDC製品への実践的な示唆

この研究はFSWに焦点を当てていますが、その知見は、HPDC部品をより大きなアセンブリに組み込む必要があるエンジニアやマネージャーにとって重要な教訓を提供します。

- プロセスエンジニア向け:この研究結果は、異種アルミニウム合金を接合する際に、ツールの回転速度を約900rpmに精密に制御することが、降伏強度を向上させる最も効果的な手段であることを示唆しています。

- 品質管理向け:Figure 1に示されているS/N比分析は、各パラメータがプロセスにどのように影響するかを明確に図示しており、より堅牢なプロセス制御範囲を設定し、ばらつきを低減するために使用できます。

- 設計エンジニア向け:この研究は、最適化されたFSWプロセスが、融接に伴う欠陥のない、強固で信頼性の高い継手を生成できることを示しており、HPDC部品を含む複雑なアセンブリを設計する際の柔軟性を高めます。

論文詳細

A STATISTICAL ANALYSIS OF JOINT STRENGTH OF DISSIMILAR ALUMINIUM ALLOYS FORMED BY FRICTION STIR WELDING USING TAGUCHI DESIGN APPROACH, ANOVA FOR THE OPTIMIZATION OF PROCESS PARAMETERS

1. 概要:

- タイトル: A STATISTICAL ANALYSIS OF JOINT STRENGTH OF DISSIMILAR ALUMINIUM ALLOYS FORMED BY FRICTION STIR WELDING USING TAGUCHI DESIGN APPROACH, ANOVA FOR THE OPTIMIZATION OF PROCESS PARAMETERS

- 著者: MOHAMMED YUNUS¹ & MOHAMMAD S. ALSOUFI²

- 発行年: 2015

- 学術誌/学会: IMPACT: International Journal of Research in Engineering & Technology (IMPACT: IJRET)

- キーワード: Design of Experiments (DOE), Taguchi Design Method, Signal To Noise (S/N) Ratio, Optimization, FSW, ANOVA, Confirmation Tests

2. 要旨:

摩擦攪拌接合(FSW)は、造船、航空、自動車産業で広く使用されている一般的な融接の欠点を取り除く固相接合プロセスです。本研究では、タグチ設計法を用いて2つの異種アルミニウム合金(AA7075およびAA6061)間の摩擦攪拌接合のプロセスパラメータを最適化し、出力品質特性を評価することを試みました。入力パラメータの交互作用効果も研究し、出力応答への影響を予測しました。FSWの性能を向上させるためのプロセスパラメータの最適条件を決定するために、混合水準(2水準および3水準)の5つの制御因子、L18直交表が選択されました。異種アルミニウム合金に対するFSWの性能は、継手の降伏強度の観点から評価され、タグチ手法は直交表、S/N比、それに続く分散分析(ANOVA)を用いて各パラメータとそれらの交互作用の寄与を研究し、実験結果と比較するために95%の信頼水準での確認試験が行われました。最適なパラメータの組み合わせは、実験的に検証された後、好ましい有意水準内で推定結果と実験結果の間に良好な一致が見られ、提示されました。タグチ設計法とANOVAおよび確認試験が、FSWプロセスの降伏強度の品質特性を成功裏に改善したことが確認されました。

3. 序論:

近年、降伏強度、硬度、引張強度などのより高い機械的特性を持ち、高速、高効率、環境に優しい材料接合プロセスへのニーズが高まっています。 科学技術の最近の進歩により、摩擦攪拌接合(FSW)は溶接プロセスの代替となり、金属を溶融させることなく、第三の部材であるツールを使用して2つの突合せ面を接合する固相接合です。 FSWの利点は、欠陥が少なく、溶融関連の欠陥がなく、継手強度が高く、溶加材に起因する欠陥がなく、水素含有量が低いことです。 現在の研究のほとんどは、同種のアルミニウムシートのFSWに焦点を当てており、異種材料に関する研究はほとんど行われていません。

4. 研究の概要:

- 研究トピックの背景: 異種アルミニウム合金の接合は、機械的特性の維持が困難であるため、製造業における重要な課題です。

- 従来の研究状況: 従来の研究は、主に同種金属のFSWに焦点を当てるか、異種金属を限られた数のパラメータでANOVAなしで分析していました。

- 研究の目的: 本研究は、タグチメソッドとANOVAを用いて、異種AA6061およびAA7075合金のFSWのプロセスパラメータを最適化し、最高の引張強度を持つ溶接継手を製造することを目的としました。

- 中核研究: L18直交表を用いた実験的調査により、5つのプロセスパラメータ(板厚、軸方向荷重、回転速度、溶接速度、傾斜角)が継手の降伏強度に与える影響を研究しました。

5. 研究方法論:

- 研究設計: タグチL18直交表を用いた実験計画法で、5つの制御因子を混合水準(2水準および3水準)で評価しました。

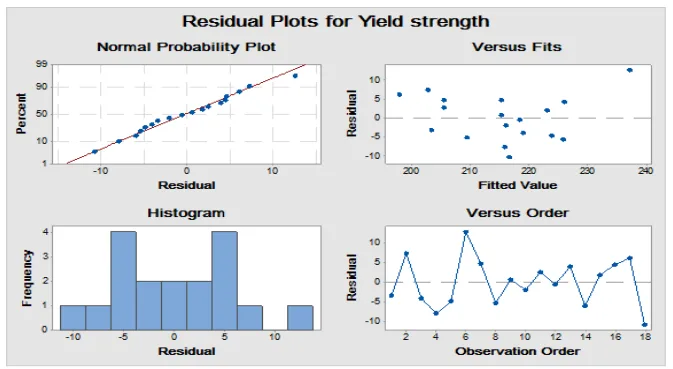

- データ収集と分析方法: 溶接された試験片の降伏強度を測定しました。データはS/N比(望大特性)と分散分析(ANOVA)を用いて分析し、各パラメータの有意性を決定しました。

- 研究トピックと範囲: 本研究は、AA7075およびAA6061アルミニウム合金の突合せ溶接に焦点を当てました。

6. 主な結果:

- Figure Name List:

- Figure 1: Main Effects Plot for S/N Ratio of Yield Strength

- Figure 2: Interaction Plot for S/N Ratio of Yield Strength

- Figure 3: Residual Plots for Yield Strength of a FSW Joint in ANOVA

7. 結論:

本稿では、タグチ設計法、ANOVA、および確認試験を用いて、2つの異種金属を接合するための摩擦攪拌接合のプロセスパラメータの最適化が行われました。 分析から、機械的降伏強度の最適条件は、A1, B3, C2, D3, E1、すなわち、ツールの回転速度(900 rpm)、それに続く軸方向荷重(3 KN)、溶接速度(115 mm/min)、傾斜角(3°)、および板厚(3 mm)であることがわかりました。 最適な降伏強度は、ツールの回転速度が最も重要な因子であり、板厚が最も重要でない因子である場合に241 MPaが得られます。 ANOVAの結果から、各パラメータの寄与率は、回転速度が主要な有意因子であり、板厚が軽微な有意因子であることを示しています。 予測値と実測値の間には良好な一致が見られ、回転速度を制御することにより、より高い降伏強度を持つ非常に良好なFSW部品を得ることができます。

8. 参考文献:

- Roy, R.K., 2001, Design of Experiments using The Taguchi Approach: 16 Steps to Product and Process Improvement, John Wiley & Sons, Inc.

- T. Sakiyama, G. Murayama, Y. Naito, K. Saita, Y. Miyazaki, H. Oikawa, T. Nose, Dissimilar Metal Joining Technologies for Steel Sheet and Aluminum Alloy Sheet in Auto Body, Nippon Steel Technical Report (2013), Pp. 91-98.

- W. M. U. Thomas, E. D. Nicholas, Friction stir welding for the transportation industries, Material Design, 18 (1998), Pp. 269-273.

- J. F. Guo, H. C. Chen, C. N. Sun, G. Bi, Z. Sun, J. Wei, Friction stir welding of dissimilar materials between AA6061 and AA7075 Al alloys effects of process parameters, Material Design, 56 (2014), Pp. 185–192.

... [リストは論文の通りに続きます] ... - M. Kumagai., 2003, Recent technological developments in welding of Aluminium and its alloys, Welding International, 17 (3), Pp.173-181.

専門家Q&A:よくある質問への回答

Q1: この研究で降伏強度を向上させるために特定された最も重要な単一の要因は何でしたか?

A1: この研究では、ツールの回転速度が最も影響力のある要因であると結論付けられています。これは「Conclusion」セクションで詳述されており、Table 6のデータ(寄与率45.51%)によって裏付けられています。

Q2: この研究は、この問題に対処するための従来の方法とどのように比較されますか?

A2: 論文のIntroductionセクションでは、従来の融接は溶融関連の欠陥に悩まされる可能性があるのに対し、この研究で用いられたFSWは、高い継手強度を提供し、溶融関連の欠陥がなく、溶加材に起因する欠陥もないと述べています。

Q3: この知見はすべての種類の合金に適用可能ですか、それとも特定の合金に限定されますか?

A3: EXPERIMENTAL METHODOLOGYセクションに記載されているように、この研究は特にAA7075およびAA6061アルミニウム合金を使用して実施されました。他の合金への適用性については、さらなる調査が必要です。

Q4: 研究者たちはこの結論に至るために、どのような特定の測定またはシミュレーション技術を使用しましたか?

A4: 研究者たちは、Taguchi Design Methodセクションで説明されているように、結果を定量化するためにタグチ設計法(L18直交表)と分散分析(ANOVA)を利用しました。

Q5: 論文によると、主な限界または将来の研究分野は何ですか?

A5: 論文のConclusionは、方法論の成功した適用と主要な知見に焦点を当てています。限界や将来の研究分野を明示的に述べてはいませんが、高降伏強度の部品を得るための主要な要因は回転速度の制御であることを強調しています。

Q6: この論文からダイカスト施設が得られる直接的で実践的な教訓は何ですか?

A6: 中核となる教訓は、特定のパラメータ、特に回転速度(900 rpm)、軸方向荷重(3 KN)、溶接速度(115 mm/min)を最適化することにより、約241 MPaの高い降伏強度を達成できるということです。この結論は、論文「A STATISTICAL ANALYSIS OF JOINT STRENGTH OF DISSIMILAR ALUMINIUM ALLOYS...」の全体的な結果によって強く裏付けられています。

結論と次のステップ

この研究は、FSWにおける継手強度を向上させるための貴重なロードマップを提供します。 この知見は、品質を改善し、欠陥を減らし、生産を最適化するための明確でデータに基づいた道筋を示しています。

CASTMANでは、お客様の最も困難なダイカストの問題を解決するために、最新の業界研究を応用することに専念しています。この論文で議論されている問題がお客様の運用目標と共鳴する場合、当社のエンジニアリングチームにご連絡いただき、これらの高度な原則をお客様のコンポーネントに実装する方法についてご相談ください。

著作権

- この資料は、「MOHAMMED YUNUS & MOHAMMAD S. ALSOUFI」による論文です。「A STATISTICAL ANALYSIS OF JOINT STRENGTH OF DISSIMILAR ALUMINIUM ALLOYS FORMED BY FRICTION STIR WELDING USING TAGUCHI DESIGN APPROACH, ANOVA FOR THE OPTIMIZATION OF PROCESS PARAMETERS」に基づいています。

- 論文の出典: www.impactjournals.us

この資料は情報提供のみを目的としています。無断での商業利用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.