溶融溶接の限界を超える、高品質・高効率な固相接合技術の全貌

この技術概要は、Verma, S. M. & Misra, J.P.によって発表された学術論文「A Critical Review of Friction Stir Welding Process」(DAAAM INTERNATIONAL SCIENTIFIC BOOK 2015)に基づいています。株式会社STI C&Dの専門家が、製造業の専門家向けにその内容を要約・分析したものです。

キーワード

- 主要キーワード: 摩擦攪拌接合(FSW)

- 副次キーワード: 固相接合, アルミニウム合金, プロセスパラメータ, ツール形状, 予熱, 微細構造, 機械的特性

エグゼクティブサマリー

- 課題: 従来の溶融溶接では、気孔、広い熱影響部(HAZ)、歪み、シールドガス要件といった固有の欠陥や制約が、特にアルミニウムなどの反応性材料の接合において大きな障壁となっていました。

- アプローチ: 本稿は、固相接合技術である摩擦攪拌接合(FSW)に関する既存の学術研究を包括的にレビューし、そのプロセス原理、重要なパラメータ、様々な材料への適用、そして将来の研究課題を体系的に整理・評価したものです。

- 重要なブレークスルー: FSWは、材料を溶融させることなく接合するため、溶融溶接特有の欠陥を根本的に排除します。特に研究が最も進んでいるアルミニウム合金では、母材に匹敵する、あるいはそれ以上の機械的特性を持つ高品質な接合を実現できることが示されています。接合品質は、ツールの形状とプロセスパラメータ(回転速度、接合速度など)によって大きく左右されます。

- 結論: FSWは航空宇宙から自動車産業まで、多くの分野で革新をもたらす有望な接合技術です。そのポテンシャルを最大限に活用するためには、予熱やナノ粒子添加といった補助プロセスの影響や、各種パラメータの相互作用に関するより詳細な研究と、それを基にした理論モデルの構築が今後の鍵となります。

課題:なぜこの研究が製造業の専門家にとって重要なのか

航空宇宙、自動車、船舶などの分野では、軽量かつ高強度な金属合金の需要が急速に高まっています。しかし、これらの材料、特にアルミニウムやマグネシウム合金を従来の溶融溶接(アーク溶接、ガス溶接など)で接合する際には、深刻な問題に直面します。高いエネルギー密度は、広い熱影響部(HAZ)を生み出し、その結果、機械的特性(延性、引張強度など)の低下、歪み、凝固割れ、気孔(ポロシティ)といった欠陥を引き起こします。

これらの欠陥は製品の信頼性を著しく損なうため、その対策は製造現場における長年の課題でした。このような背景から、材料を溶融点以下の温度で接合する「固相接合」技術が注目されています。その中でも、1991年に英国のTWI(The Welding Institute)によって発明された摩擦攪拌接合(FSW)は、これらの課題を克服する画期的な解決策として登場しました。本レビュー論文は、このFSW技術の全体像を俯瞰し、その利点、課題、そして将来性を明らかにすることで、製造業のエンジニアや研究者に実践的な指針を提供することを目的としています。

アプローチ:研究方法の解明

本研究は、特定の実験を行うのではなく、これまで世界中で発表されてきた摩擦攪拌接合(FSW)に関する膨大な学術論文や報告を収集し、それらを批判的に分析・統合する「レビュー論文」という形式をとっています。研究者らは、以下の重要な側面に焦点を当てて、FSW技術の体系的な理解を目指しました。

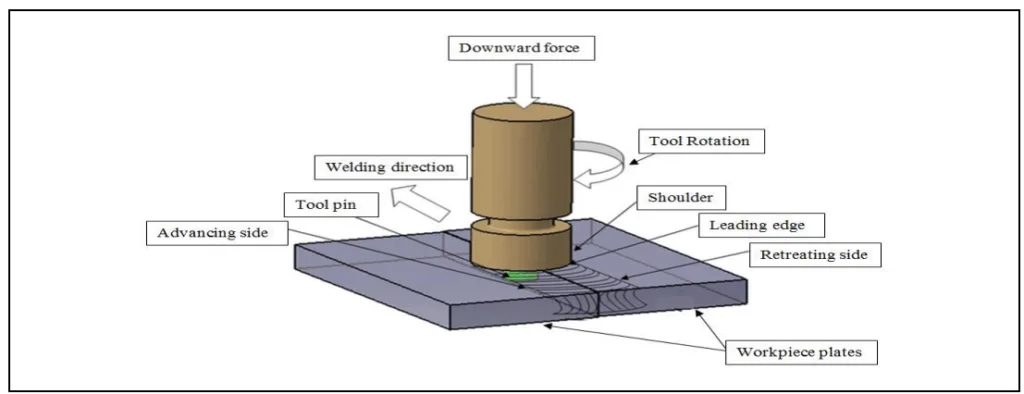

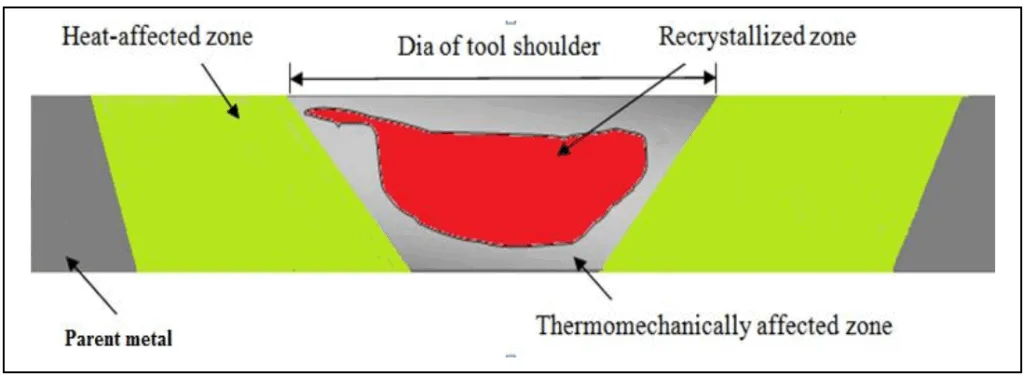

- プロセス原理の整理: FSWがどのようにして固相状態で材料を接合するのか、その基本原理をFigure 1に示される模式図を用いて解説しています。また、接合部がどのような微細構造を持つのかをFigure 2で分類し、各領域(完全再結晶域、熱機械的影響域、熱影響域)の特性を明らかにしています。

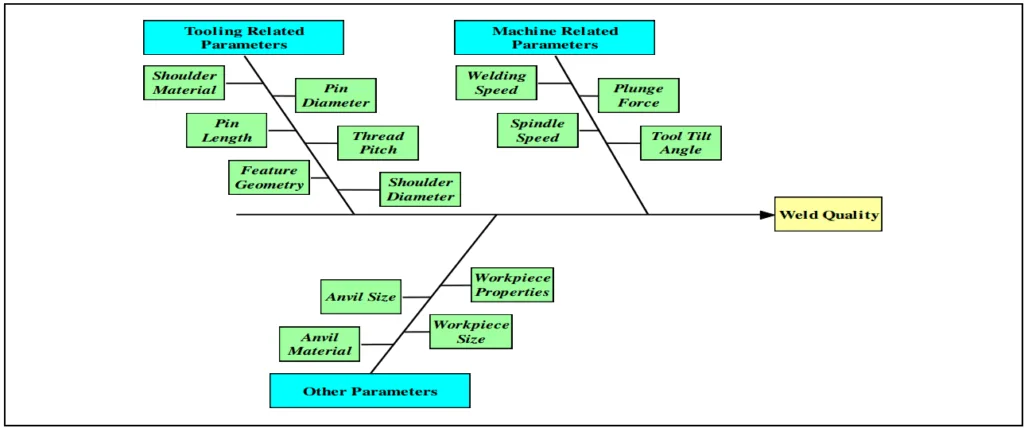

- 重要パラメータの特定: 接合品質に影響を与える無数の要因を、Figure 3の特性要因図を用いて「ツール関連」「機械関連」「その他」の3つのカテゴリに分類し、それぞれのパラメータの重要性を示しています。

- 材料別の適用事例の分析: Figure 5が示すように、研究の大半(76%)を占めるアルミニウム合金をはじめ、鋼、銅、マグネシウム、さらには異種金属接合に至るまで、様々な材料へのFSWの適用事例をレビューし、それぞれの材料で得られた知見をまとめています。

- 将来性の評価: 既存研究で明らかになった点と、まだ解明されていない「研究の空白地帯」を明確にし、今後の研究開発が向かうべき方向性を示唆しています。

この網羅的なアプローチにより、FSWに関する断片的な知識を一つにまとめ上げ、技術者や研究者が直面する課題解決のための信頼性の高い知識ベースを構築しています。

ブレークスルー:主要な研究結果とデータ

本レビュー論文は、FSWに関する多岐にわたる研究成果を統合し、以下の重要な知見を明らかにしました。

- FSWの優れた接合品質とメカニズム: FSWは、回転するツール(ピンとショルダーで構成)を接合線に押し込み、摩擦熱で材料を軟化させ、塑性流動させて接合する固相プロセスです(Figure 1参照)。これにより、溶融溶接に見られる気孔や凝固割れといった欠陥が原理的に発生しません。接合部は、ツールの攪拌により微細で均一な再結晶粒組織(Figure 2のRecrystallized zone)が形成され、高い機械的特性を示します。

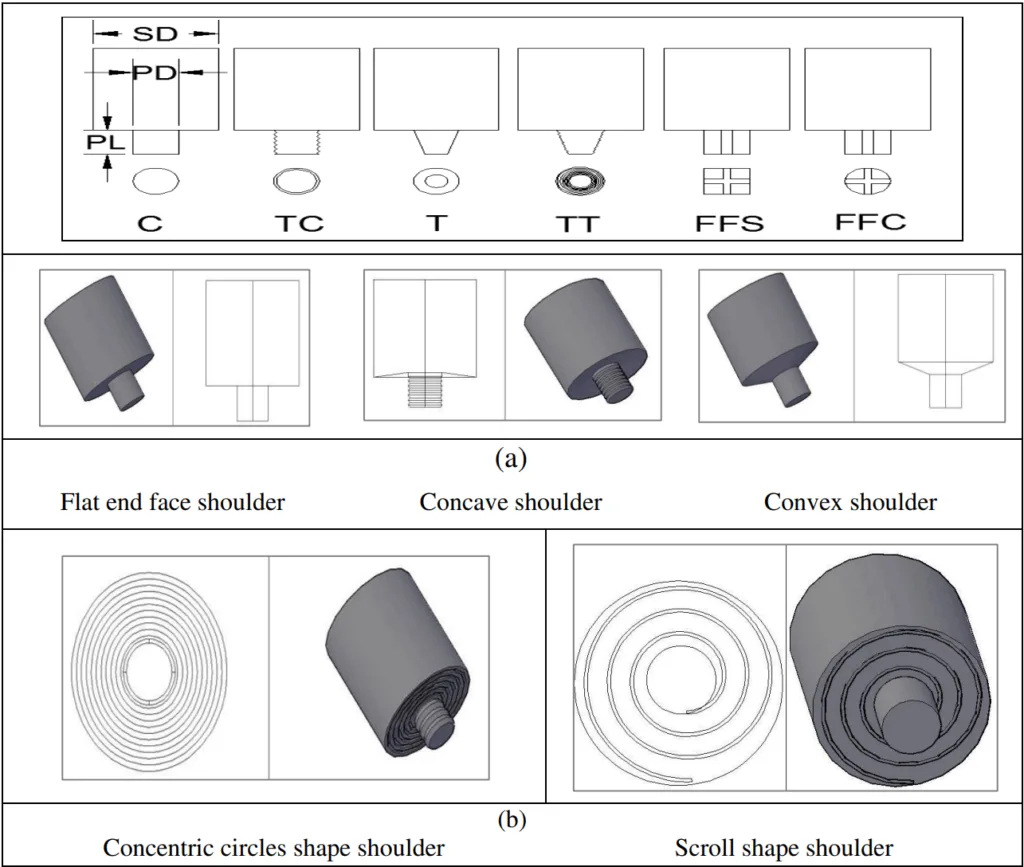

- ツール形状の決定的な役割: 接合品質はツールの形状に大きく依存します。論文では、円筒形、テーパー形、ねじ付きなど様々なピン形状や、フラット、凹面、凸面といったショルダー形状が紹介されています(Figure 4参照)。これらの形状は、摩擦熱の発生量と材料の流動パターンを制御し、最適な接合部を形成するために極めて重要です。特にピンの形状は材料の攪拌効果を、ショルダーの径は熱の入力範囲を決定づけます。

- プロセスパラメータの最適化の重要性: Figure 3に示す通り、ツールの回転速度、接合速度、ツールの傾斜角、押し込み力といった機械関連パラメータが、接合部の品質を左右します。例えば、回転速度が速すぎると過剰な熱入力で組織が粗大化し、逆に遅すぎると熱不足で接合不良(ボイドなど)が発生する可能性があります。これらのパラメータの最適な組み合わせを見つけることが、高品質な接合を実現する鍵となります。

- アルミニウム合金における圧倒的な優位性: Figure 5の円グラフが示すように、FSW研究の76%はアルミニウム合金に集中しています。これは、アルミニウムが軽量で産業的に重要である一方、溶融溶接が困難であるためです。FSWを用いることで、これらの課題を克服し、航空宇宙用の燃料タンクや船舶用パネルなどで既に実用化され、従来の製造プロセスに比べて接合強度を30%~50%向上させ、製造時間を大幅に短縮した事例も報告されています。

- 補助プロセスによる性能向上の可能性: 論文のセクション3.6では、予熱、ナノ粒子添加、急冷といった補助的なプロセスの有効性が議論されています。予熱は材料の流動性を高めて接合時の負荷を低減し、ボイド形成を抑制します。また、接合部にセラミックなどのナノ粒子を添加することで、組織の微細化を促進し、接合強度をさらに向上させることが可能です。

実業務への実践的示唆

本レビュー論文から得られる知見は、製造現場の様々な部門で直接的に活用できます。

- プロセスエンジニアへ: 本論文(特にセクション1.2およびFigure 3)は、ツールの回転速度、接合速度、傾斜角の調整が、欠陥の抑制と目標とする機械的特性の達成に不可欠であることを強調しています。特定の材料や板厚に対してこれらのパラメータを体系的に最適化することで、安定した高品質な生産が可能になることを示唆しています。

- 品質管理担当者へ: Figure 2に示される特徴的な微細構造(再結晶域、TMAZ、HAZ)と、それに対応する硬度分布(セクション3.1で言及)は、溶接後の検査と品質検証のための明確な指標となります。例えば、破壊が常にHAZで発生する場合、それは熱入力が過剰であるか、母材の熱処理状態に起因する問題を示唆しており、プロセスの見直しに繋がります。

- 金型・ツール設計者へ: 本研究(セクション1.2, 2, Figure 4)は、ツール設計が「万能」ではないことを強く示唆しています。材料(例:アルミニウム対鋼鉄)や接合形態(突合せ、重ね合わせ)に応じて、ピンの形状(テーパー、ねじ)やショルダーの形状(凹面、凸面)をカスタマイズすることが、材料の流動と熱発生を制御し、接合品質に直接影響を与える重要な要素です。

論文詳細

A Critical Review of Friction Stir Welding Process

1. 概要:

- 論文名: A Critical Review of Friction Stir Welding Process

- 著者: Verma, S. M. & Misra, J.P.

- 発表年: 2015

- 発表媒体: DAAAM INTERNATIONAL SCIENTIFIC BOOK 2015

- キーワード: Solid-state welding, friction stir welding, preheating, quenching, nano-particle inclusion

2. 論文要旨:

摩擦攪拌接合(FSW)は、航空宇宙、船舶、自動車などの製造業において、様々な金属合金や非金属を接合するために急速に普及している永久的な固相接合プロセスである。現在、金属合金の溶接は、気孔欠陥の低減、熱影響部(HAZ)の縮小、シールドガス不要、環境への配慮、歪みの低減といったFSW独自の特長により、従来の溶融溶接から置き換えられつつある。本章では、FSWの重要な側面、すなわちプロセス原理、冶金学的および機械的側面、予熱およびナノ粒子添加の効果について批判的な評価を行う。また、FSWに関連する困難やその他の問題にも言及し、世界の研究コミュニティがこの分野で広範な研究を行うためのガイドラインを提供することも目的とする。

3. 緒言:

現代において、接合プロセス産業は急速に成長している。19世紀半ばに登場した溶接技術は、その後多くのアーク溶接やガス溶接などの溶融溶接技術へと発展した。しかし、これらの技術はエネルギー密度が高く、広い熱影響部(HAZ)や、歪み、機械的特性の低下といった凝固欠陥を引き起こす。特にアルミニウムやマグネシウムのような反応性元素には適していない。これらの欠点を克服するため、母材の融点以下の温度で接合を行う固相接合技術が探求されてきた。FSWは、1991年にTWIによって発明された革新的な固相接合技術であり、欠陥が少なく、環境に優しく、エネルギー効率が高いことから「グリーンテクノロジー」として確立されている。

4. 研究の要約:

研究トピックの背景:

高強度・軽量な金属合金の需要増加に伴い、高品質な接合技術が求められている。従来の溶融溶接は、特にアルミニウム合金などにおいて多くの課題を抱えており、それに代わる技術としてFSWが注目されている。

従来の研究の状況:

FSWに関しては、1991年の発明以来、アルミニウム合金を中心に数多くの研究が行われてきた。ツール形状、プロセスパラメータ、微細構造、機械的特性に関する研究は多いが、それらの知見は断片的に存在している。

研究の目的:

本研究の目的は、FSWに関する既存の文献を包括的にレビューし、プロセス原理、パラメータの影響、材料別の適用事例、そして予熱やナノ粒子添加といった先進的なアプローチまでを体系的に整理することである。これにより、研究の現状を明確にし、未解決の課題を特定して、将来の研究の方向性を示すガイドラインを提供することを目指す。

中核研究:

レビューの中核は、FSWのプロセスパラメータ(ツール関連、機械関連)、様々な材料(アルミニウム、鋼、銅、異種金属など)への適用、そして接合特性を向上させるための補助プロセス(予熱、急冷、ナノ粒子添加)の3つの側面に焦点を当てている。

5. 研究方法

研究デザイン:

本研究は、実験的研究ではなく、既存の学術論文、技術報告、特許などを網羅的に調査・分析する文献レビュー(Literature Review)である。

データ収集と分析方法:

FSWに関する広範な文献を収集し、その内容をプロセス原理、パラメータ、材料、冶金学的・機械的特性といったカテゴリに分類した。それぞれのカテゴリで得られた知見を比較・対照し、技術の全体像と研究のギャップを批判的に評価した。

研究のトピックと範囲:

トピックはFSWプロセス全般に及ぶ。範囲としては、アルミニウム、鋼、銅、マグネシウム、チタン、プラスチックなどの同種・異種材料の接合、ツール形状やプロセスパラメータの影響、予熱やナノ粒子添加などの補助プロセスの効果が含まれる。

6. 主要な結果:

主要な結果:

- FSWは溶融溶接に比べ、気孔、歪み、HAZが少ないなど多くの利点を持つ。

- 接合品質は、ツール形状(ピンとショルダー)およびプロセスパラメータ(回転速度、接合速度、傾斜角など)に強く依存する。

- FSW研究の大半(76%)は、産業的需要と溶接の難しさからアルミニウム合金に集中している。

- 予熱は材料の流動性を改善し、ナノ粒子添加は接合強度を向上させる可能性がある。

- 材料流動のメカニズム、ツールの摩耗、パラメータの相互作用、予熱・急冷の効果については、まだ詳細な研究が必要である。

図の名称リスト:

- Fig. 1. Principle of friction stir welding (Backer and Bolmsjo, 2014)

- Fig. 2. Microstructural regions of friction stir welding (Mahoney et al., 1998)

- Fig. 3. Cause and effect diagram for friction stir welding process

- Fig. 4. (a) FSW tool with different pin geometry (C: Cylindrical; TC: Threaded cylindrical; T: Tapered; TT: Threaded taper; FFS: Four flute square; FFC: Four flute cylindrical)(b) FSW tools with different shoulder geometry

- Fig. 5. Comparative study of published research work on FSW

7. 結論:

本論文は、FSW技術の様々な側面に関する批判的なレビューを提示した。結論として以下の点が挙げられる。

- FSWは、その独自の特性により、アルミニウム、マグネシウム、銅、鋼、プラスチックなど、様々な同種・異種材料の接合において、溶融溶接に代わる優れた選択肢として台頭している。

- FSWは、従来の溶接と比較して、引張強度、延性、疲労強度において大幅な向上を示す。

- プロセスパラメータ、特にツールの回転速度、接合速度、傾斜角は、接合部の機械的・冶金学的挙動に決定的な影響を与える。

- ツールのピンとショルダーの形状は、攪拌される材料の量と摩擦熱を制御するため、健全な溶接部を得るための決定要因である。

しかし、依然として多くの課題が残されている。特に、材料流動メカニズムの解明、ツール形状の設計と摩耗、予熱・ナノ粒子添加・急冷の効果に関する詳細な研究、そして最適な入力パラメータを選択するための数学的・理論的モデルの構築が、今後の重要な研究テーマである。

8. 参考文献:

本論文には多数の参考文献が引用されています。詳細なリストについては、元の論文をご参照ください。

結論と次のステップ

この研究は、FSWにおける接合品質の向上とプロセス最適化のための貴重なロードマップを提供します。その知見は、品質向上、欠陥削減、そして生産最適化に向けた、データに基づいた明確な道筋を示しています。

株式会社STI C&Dは、最先端の産業研究を応用して、お客様の最も困難な技術的課題を解決することに尽力しています。この技術概要で議論された課題がお客様の研究目標と一致する場合、これらの先進的な原理をお客様の研究にどのように適用できるか、ぜひ当社のエンジニアリングチームにご相談ください。

専門家によるQ&A:

- Q1: 摩擦攪拌接合(FSW)が、従来の溶融溶接よりも優れている主な利点は何ですか?

A1: 本論文の要旨および緒言に基づくと、FSWは材料を溶融させない固相接合プロセスであるため、①気孔欠陥の低減、②熱影響部(HAZ)の縮小、③シールドガスが不要、④環境負荷が低い、⑤歪みが少ない、といった利点があります。これらは溶融溶接における主要な課題を根本的に解決するものです。 - Q2: FSWの溶接品質に最も影響を与える重要なパラメータは何ですか?

A2: 論文のセクション1.2およびFigure 3の特性要因図によると、溶接品質は主に3つのグループのパラメータに影響されます。それは、①ツール関連パラメータ(ショルダーやピンの材質・形状)、②機械関連パラメータ(接合速度、回転速度、ツール傾斜角)、③その他パラメータ(アンビルの材質、被加工物の特性)です。中でも論文は、健全な溶接部を得るための決定要因としてツール形状の重要性を特に強調しています。 - Q3: なぜFSWの研究はアルミニウム合金に集中しているのですか?

A3: Figure 5が示すように、レビューされた研究の76%がアルミニウムに集中しています。セクション3.1「FSW of aluminium and its alloys」で説明されているように、これはアルミニウムが航空宇宙、船舶、自動車産業で広く使用されている一方で、従来の溶融技術での接合が困難であるためです。FSWはこの課題を克服できるため、研究が活発に行われています。 - Q4: FSWにおいて、予熱(Preheating)はどのような効果をもたらしますか?

A4: セクション3.6「Nanoparticle inclusions, quenching and preheating」によると、予熱は材料を軟化させ、攪拌ゾーンでの材料の流動性を高めます。これにより、接合時の負荷が低減され、接合強度を向上させる効果があります(論文では8%の強度向上が引用されています)。また、特に異種金属の接合において、ボイド(空隙)の形成を抑制する助けとなります。 - Q5: FSWのツール(特にピンとショルダー)の形状はなぜ重要ですか?

A5: セクション4「Conclusions and future scope」で述べられているように、FSWツールは攪拌される材料の量と発生する摩擦熱を制御します。したがって、ピンとショルダーの形状は、健全な溶接部を得るための「決定要因」です。セクション2とFigure 4では、被加工物の材質や目的とする材料流動に応じて、円筒形、テーパー形、ねじ付きピンや、凹面、凸面ショルダーなど、様々な設計が選択されることが示されています。

著作権

- 本資料は、Verma, S. M. & Misra, J.P.による論文「A Critical Review of Friction Stir Welding Process」を分析したものです。

- 論文出典: DOI: 10.2507/daaam.scibook.2015.22

- 本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

- Copyright © 2025 CASTMAN. All rights reserved.