Improving the Mechanical Properties of Salt Core through Reinforcing Fibers | ソルトコア強度のブレークスルー:わずか0.3%のガラス繊維が、高圧ダイカストの新たな可能性を拓く

この技術概要は、[Ahrom Ryu et al.]によって執筆され、[Journal of Sensor Science and Technology]([2023])に掲載された学術論文「[Improving the Mechanical Properties of Salt Core through Reinforcing Fibers]」に基づいています。

キーワード

- 主要キーワード: ソルトコア

- 副次キーワード: 強化繊維, 曲げ強度, 環境に優しい, 高圧ダイカスト

エグゼクティブサマリー

- 課題: 高圧ダイカスト(HPDC)で使用される従来のソルトコアは、複雑な形状の部品を製造するには機械的強度が不足している。

- 手法: KClベースのソルトコア母材に、少量のガラス繊維と炭素繊維を強化材として添加した。

- 主要なブレークスルー: わずか0.3 wt%のガラス繊維を添加するだけで、ソルトコアの曲げ強度が22 MPaから49.3 MPaへと劇的に向上した。

- 結論: この新しい繊維強化ソルトコア組成は、最小限の材料添加で強度を向上させ、複雑で高品質なダイカスト部品の製造を可能にする。

課題:なぜこの研究がHPDC専門家にとって重要なのか

電気自動車部品などの製造において、複雑な内部形状を持つ高品質なアルミニウムダイカスト製品への要求が高まっています。この要求に応えるため、鋳造後に容易に溶解・除去できるソルトコアの使用が注目されています。しかし、従来のソルトコアは、塩化カリウム(KCl)や炭酸ナトリウム(Na2CO3)などの無機塩で構成されており、本質的にもろく、高圧ダイカストプロセス中の高い圧力に耐える機械的強度が不足しているという課題がありました。特に、冷却時の収縮による亀裂が発生しやすく、これが強度低下の主な原因となっていました。この強度不足は、製造可能な部品の形状を制限し、不良率を高める要因となっており、多くの現場技術者が直面する共通の課題です。

アプローチ:研究手法の解明

本研究では、ソルトコアの機械的強度を向上させるため、体系的な実験アプローチを取りました。研究者たちは、その信頼性と再現性を確保するために、以下の手法を用いました。

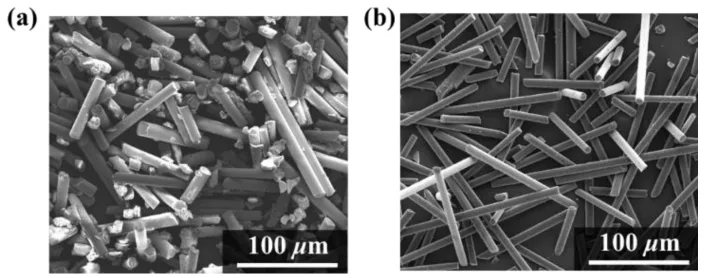

手法1:材料の選定 - 母材: 主な材料として、塩化カリウム(KCl、純度99%)と炭酸ナトリウム(Na2CO3、純度99%)が使用されました。 - 強化材: 安価で優れた機械的特性を持つガラス繊維(平均粒子径20 µm、直径3 µm)と炭素繊維(平均粒子径100 µm、直径7.2 µm)が強化材として選ばれました。

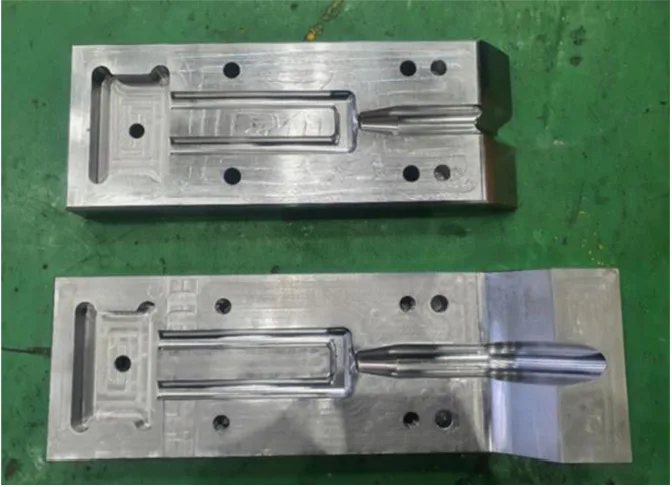

手法2:ソルトコアの製造プロセス 研究チームは、以下の精密なプロセスで繊維強化ソルトコアを製造しました。 1. 混合と乾燥: KCl、Na2CO3、MgCl2をモル比30:60:10で混合し、さらに0.1 wt%から0.7 wt%の範囲で強化繊維を添加後、乾燥させました。 2. 溶解: 混合物をアルミナるつぼに入れ、750°Cの炉で溶解し、10分間撹拌しました。 3. 鋳造: 溶解した塩を、220°Cに予熱したSKD61鋼製の金型に迅速に注湯しました。 4. 冷却と離型: 55秒間冷却した後、金型を開き、ソルトコアを取り出して室温で凝固させました。

手法3:特性評価 製造されたソルトコアの性能を定量的に評価するため、以下の測定が行われました。 - 曲げ強度: 万能試験機(DUT-3000CM)を用いた三点曲げ試験により、鋳造時の高圧に耐える能力を評価しました。 - 線収縮率、水溶解率、吸湿率: それぞれの特性を、規格化された計算式(論文中 Eq. (1), (2), (3))を用いて算出しました。 - 微細構造分析: 走査型電子顕微鏡(SEM)を用いて、破断面の微細構造を観察し、強化繊維が強度向上にどのように寄与しているかを分析しました。

ブレークスルー:主要な発見とデータ

本研究は、ソルトコアの性能を飛躍的に向上させるいくつかの重要な発見をもたらしました。特に、ごく少量のガラス繊維が顕著な効果を示すことが明らかになりました。

発見1:ガラス繊維の添加による曲げ強度の劇的な向上

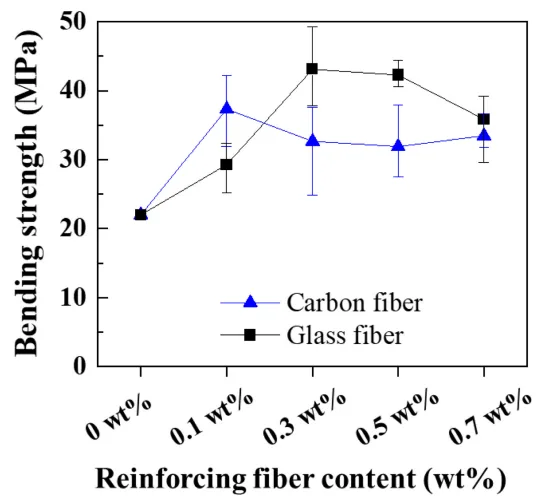

最も重要な発見は、強化繊維がソルトコアの曲げ強度に与える影響です。論文の図4に示されるように、強化材を添加していないソルトコアの曲げ強度は約22 MPaでした。これに対し、ガラス繊維を添加すると強度は著しく向上し、特に0.3 wt%のガラス繊維を添加した場合、曲げ強度は最大の49.3 MPaに達しました。これは、未強化のコアと比較して2倍以上の強度向上であり、高圧ダイカストプロセスにおけるコアの破損リスクを大幅に低減できることを示唆しています。

発見2:0.3 wt%ガラス繊維添加時の最適な物性バランス

強度だけでなく、他の実用的な特性も評価されました。論文の表1によると、最適な強度を示した0.3 wt%のガラス繊維を添加したソルトコアは、他の特性においても優れたバランスを示しました。 - 線収縮率: 1.5%と、寸法精度を維持する上で許容可能なレベルに抑えられています。 - 水溶解率: 16.25 g/min·m²であり、鋳造後のコア除去が効率的に行えることを示しています。 - 吸湿率: 0.058%と非常に低く、保管時の性能劣化が少ないことを意味します。

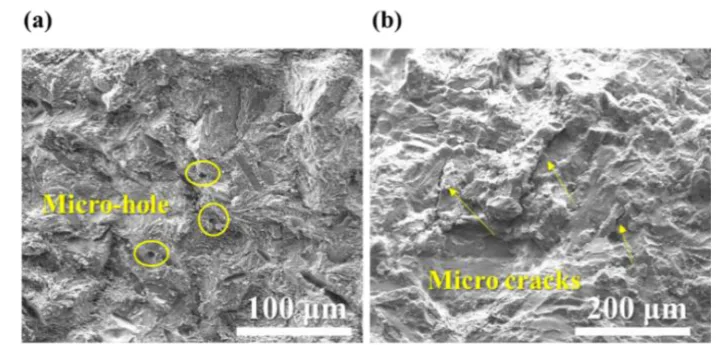

さらに、論文の図6のSEM画像は、0.3 wt%のガラス繊維を添加したコアの微細構造が、未強化のコアに比べてはるかに緻密であることを示しています。繊維が亀裂の伝播を妨げる障壁として機能し、破壊により多くのエネルギーが必要となるため、強度が高まることが視覚的に確認されました。

研究開発および運用への実践的示唆

本研究の成果は、ダイカスト現場のさまざまな専門家にとって、具体的で実践的な指針を提供します。

- プロセスエンジニア向け: この研究は、ごく少量(0.3 wt%)のガラス繊維を添加するという、比較的小さなプロセス変更で、ソルトコアの強度を大幅に改善できることを示唆しています。これにより、複雑な形状の部品を製造する際のコア破損率を低減し、生産効率を向上させることが期待できます。

- 品質管理チーム向け: 論文の図4と表1のデータは、強化ソルトコアの新しい品質基準を設定するための貴重なベンチマークとなります。曲げ強度、収縮率、吸湿率などを検査項目に加えることで、より信頼性の高い品質保証体制を構築できます。

- 設計エンジニア向け: ソルトコアの強度が向上したことで、これまで強度の制約から実現不可能だった、より薄肉で複雑な内部流路を持つ部品の設計が可能になります。これにより、製品の軽量化や性能向上に貢献する革新的な設計が期待できます。

Paper Details

Improving the Mechanical Properties of Salt Core through Reinforcing Fibers

1. 概要:

- 論文名: Improving the Mechanical Properties of Salt Core through Reinforcing Fibers

- 著者: Ahrom Ryu, Soyeon Yoo, Min-Seok Jeon, Dongkyun Kim, Kiwon Hong, Sahn Nahm, and Ji-Won Choi

- 発行年: 2023

- 掲載誌/学会: Journal of Sensor Science and Technology

- キーワード: Salt core, Reinforcing fiber, Bending strength, Eco-friendly, High-pressure die casting

2. 抄録:

ソルトコアは、環境問題への解決策として、電気自動車部品の鋳造プロセスへの応用で大きな注目を集めています。しかし、ソルトコアはまだ高圧ダイカストで使用するには機械的強度が低いのが現状です。本研究では、強化材の使用によるKClベースのソルトコアの曲げ強度の向上について調査しました。KClとNa2CO3の粉末を母材として使用し、ガラス繊維と炭素繊維を強化材として使用しました。曲げ強度特性に及ぼす炭素繊維とガラス繊維の含有量の影響を調査しました。ここでは、比較的多量のガラス繊維(0.3 wt%)を添加することにより、高圧ダイカスト向けの曲げ強度が向上した新しい繊維強化ソルトコア組成を得ました。強化されたソルトコアは、49.3 MPaの曲げ強度、1.5%の線収縮率、蒸留水中での16.25 g/min·m²の水溶解率、0.058%の吸湿率といった向上した特性を示します。

3. 序論:

アルミニウム高圧ダイカスト(HPDC)合金は、電子機器や自動車産業などの分野での応用で大きな注目を集めています。高い強度と剛性、良好な成形性、有利な重量比、優れた耐食性を備えています。近年、従来の砂型鋳造の代わりにソルトコアを用いた鋳造プロセスの提案がなされており、このアプローチはアルミニウムダイカスト部品の製造に広く利用されてきました。その主な理由は、ソルトコアベースの鋳造プロセスが、複雑な内部形状と高品質要求を持つ部品の製造により適しているためです。ソルトコア鋳造は、金属が凝固した後に容易に溶解できる塩材料を一時的なコアとして使用し、複雑な内部形状を正確に作り出すことを可能にします。しかし、ソルトコア材料の強度、湿度への脆弱性、凝固中の変形、鋳造後のコア抽出の難しさなど、量産にはまだ限界があります。ソルトコアは脆く、補強効果がないため、強度向上が不可欠です。

4. 研究の概要:

研究トピックの背景:

HPDCは自動車産業などで広く利用されているが、複雑な内部形状を持つ部品の製造には課題があった。環境に優しく、除去が容易なソルトコアが解決策として期待されているが、既存のソルトコアは機械的強度が低く、高圧プロセスでの使用が困難であった。

従来の研究の状況:

これまでにも、アルミナホウ酸ウィスカーや各種粉末などの強化材を用いてソルトコアの特性を向上させる研究が行われてきたが、これらの研究では溶融塩混合物の流動性が制限されるという問題があった。Gongらの研究では、KNO3ベースのソルトコアにガラス繊維を添加して曲げ強度の向上を報告しているが、本研究ではより一般的なKClベースのシステムに焦点を当てた。

研究の目的:

本研究の目的は、安価なガラス繊維および炭素繊維を強化材として使用し、KClベース(KCl-60 mol%Na2CO3)のソルトコアの曲げ強度を向上させることである。強化繊維の添加量とソルトコアの機械的・物理的特性との関係を明らかにし、高圧ダイカストに最適な組成を見出すことを目指した。

中核研究:

本研究では、KCl、Na2CO3、MgCl2を母材とし、ガラス繊維と炭素繊維を0.1 wt%から0.7 wt%の範囲で添加したソルトコアを製造した。これらのサンプルの曲げ強度、線収縮率、水溶解率、吸湿率を測定し、性能を比較評価した。また、走査型電子顕微鏡(SEM)を用いて破断面の微細構造を分析し、強度向上のメカニズムを解明した。

5. 研究方法

研究設計:

本研究は、KClベースのソルトコアに異なる種類(ガラス繊維、炭素繊維)および量(0.1~0.7 wt%)の強化繊維を添加し、その機械的・物理的特性を比較評価する実験的研究として設計された。

データ収集・分析方法:

- 材料: 母材として塩化カリウム(KCl)、炭酸ナトリウム(Na2CO3)、塩化マグネシウム(MgCl2)を使用。強化材としてガラス繊維と炭素繊維を使用した。

- 製造: 材料を混合・乾燥後、750°Cで溶解し、予熱したSKD61鋼製金型に鋳造してソルトコアを製造した。

- 特性評価: 万能試験機による三点曲げ試験で曲げ強度を測定。寸法測定により線収縮率を算出(Eq. 1)。蒸留水中での溶解時間から水溶解率を算出(Eq. 2)。湿度・温度制御装置内で1日後の質量変化から吸湿率を算出した(Eq. 3)。SEMを用いて破断面の微細構造を観察した。

研究対象と範囲:

研究対象は、KCl-Na2CO3(モル比30:60)を主成分とするソルトコアシステムである。強化繊維の含有量は0.1 wt%から0.7 wt%の範囲で変化させ、その影響を調査した。

6. 主要な結果:

主要な結果:

- ガラス繊維と炭素繊維は、いずれもKClベースのソルトコアの曲げ強度を著しく向上させた。

- 曲げ強度は、0.3 wt%のガラス繊維を添加した際に最大値49.3 MPaを達成した。これは、強化材を含まないソルトコア(約22 MPa)と比較して大幅な向上である。

- 最適化されたソルトコア(0.3 wt%ガラス繊維含有)は、線収縮率1.5%、水溶解率16.25 g/min·m²、吸湿率0.058%という良好な特性を示した。

- SEMによる微細構造分析の結果、強化繊維を添加したソルトコアは、未強化のものに比べて緻密な構造を持ち、繊維が亀裂の伝播を抑制していることが確認された。繊維は異物結晶核として作用し、結晶粒の微細化にも寄与している。

Figure Name List:

- Fig. 1. SEM morphologies of the (a) glass fibers and (b) carbon fibers.

- Fig. 2. Preparation process of KCl-based salt core.

- Fig. 3. SKD61 steel salt core mold.

- Fig. 4. Effect of the content of reinforcing fibers on the bending strength of KCl-based salt cores.

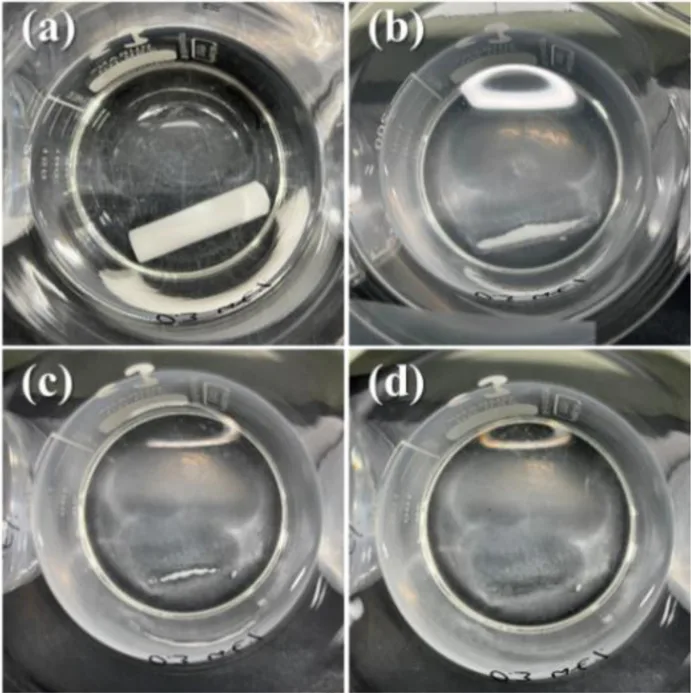

- Fig. 5. Water soluble experiments of the KCl-based salt core reinforced by 0.3 wt% glass fiber in room temperature: (a) 0 h, (b) 2 h, (c) 4 h, (d) 6 h.

- Fig. 6. SEM micrographs of the fractured salt core: (a) unreinforced, (b) with 0.3 wt% glass fiber

7. 結論:

本研究では、強化繊維の含有量が曲げ強度に与える影響を調査した。良好な形態を持つ複雑で高強度のソルトコアの製造に成功した。強化繊維としてガラス繊維と炭素繊維を使用し、これらがKClベースのソルトコアにおける亀裂の伝播を抑制できることを示した。ごく少量(わずか0.3 wt%)のガラス繊維をソルトコアに添加することで、曲げ強度が向上する。この効果を実証するために、破断面の微細構造を調査した。さらに、ガラス繊維で強化されたKClベースのソルトコアの水溶解率、吸湿率、収縮特性を評価した。その結果、ソルトコアの曲げ強度は22 MPaから49 MPaの範囲で向上することがわかった。

8. 参考文献:

- [1] J. Bedmar, B. Torres, and J. Rams, "Manufacturing of Aluminum Matrix Composites Reinforced with Carbon Fiber Fabrics by High Pressure Die Casting, Mater., Vol. 15, No. 9, pp. 3400(1)-3400(18), 2022.

- [2] S. O. Akinwamide, O. J. Akinribide, and P. A. Olubambi, "Microstructural evolution, mechanical and nanoindentation studies of stir cast binary and ternary aluminium based composites, J. Alloys Compd., Vol. 850, pp. 156586(1)-156586(3), 2021.

- [3] S. O. Akinwamide, B. T. Abe, O. J. Akinribide, B. А. Obadele, and P. A. Olubambi, "Characterization of microstructure, mechanical properties and corrosion response of aluminium-based composites fabricated via casting-a review,J. Adv. Manuf. Technol., Vol. 109, pp. 975-991, 2020.

- [4] J. Weise, J. Hilbers, F. Handels, D. Lehmhus, M. Busse, and M. Heuser, "New Core Technology for Light Metal Casting, Adv. Eng. Mater., Vol. 21, No. 4, p. 1800608, 2019.

- [5] M. Gromada, A. Świeca, M. Kostecki, A. Olszyna, and R. Cygan, "Ceramic cores for turbine blades via injection moulding, J. Mater. Process Technol., Vol. 220, pp. 107-112, 2015.

- [6] H. Khandelwal and B. Ravi, "Effect of Binder Composition on the Shrinkage of Chemically Bonded Sand Cores, Mater. Manuf. Process., Vol. 30, No. 12, pp. 1465-1470, 2015.

- [7] P. Jelinek, E. Adamkov, F. Miksovsky, and J. Beno, "Advances in Technology of Soluble cores for Die Castings, Arch. Foundry Eng., Vol. 15, pp. 29-34, 2015.

- [8] P. P. Zhou, G. Q. Wu, Y. Tao, X. Cheng, J. Q. Zhao, and H. Nan, "Optimization of the injection molding process for development of high performance calcium oxide -based ceramic cores, Mater. Res. Express, Vol. 5, No. 2, p. 025208, 2018.

- [9] R. Huang and B. Zhang, "Study on the Composition and Properties of Salt Cores for Zinc Alloy Die Casting, Int. J. Metalcasting, Vol. 11, pp. 440-447, 2017.

- [10] M. Lagler, “Use of Simulation to predict the Viabilirt of Salt Cores in the HPDC Process-Shot Curve as a Decisive Criterion, Die Casitng Eng., Vol. 57, No. 4, pp. 16-17, 2013.

- [11] B. Fuchs, H. Eibisch, and C. Körner, "Core Viability Simulation for Salt Core Technology in High-Pressure Die Casting, Int. J. Metalcasting, Vol. 7, pp. 39-45, 2013.

- [12] J. Yaokawa, K. Anzai, Y. Yamada, H. Yoshii, and H. Fukui, "Castability and Strength of Potassium Chloride-Ceramic Composite Salt Cores, J. Japan Foundry Eng., Vol. 76, No. 10, pp. 823-829, 2004.

- [13] J. Beòo, E. Adámkov, F. Mikovsk, and P. Jelínek, "Development of composite salt cores for foundry applications, Mater. Technol., Vol. 49, No. 4, pp. 619-623, 2015.

- [14] J. Yaokawa, D. Miura, K. Anzai, Y. Yamada, and H. Yoshii, "Strength of Salt Core Composed of Alkali Carbonate and Alkali Chloride Mixtures Made by Casting Technique, Mater. Trans., Vol. 48, No. 5, pp. 1034-1041, 2007.

- [15] F. Liu, S. Tu, X. Gong, G. Li, W. Jiang, X. Liu, and Z. Fan, "Comparative study on performance and microstructure of composite water-soluble salt core material for manufacturing hollow zinc alloy castings, Mater. Chem. Phys., Vol. 252, p.123257, 2020.

- [16] X. Gong, W. Jiang, F. Liu, Z. Yang, F. Guan, and Z. Fan, "Effects of glass fiber size and content on microstructures and properties of KNO3-based water-soluble salt core for high pressure die casting, Int. J. Metalcasting, Vol. 15, pp. 520-529, 2021.

- [17] S. Tu, F. Liu, G. Li, W. Jiang, X. Liu, and Z. Fan, “Fabrication and characterization of high-strength water-soluble composite salt core for zinc alloy die castings, Int. J. Adv. Manuf. Tech, Vol. 95, pp. 505-512, 2018.

専門家Q&A:トップの質問にお答えします

Q1: なぜ強化材としてガラス繊維と炭素繊維が選ばれたのですか?

A1: 論文によると、これらの繊維はセラミックマトリックス複合材の強化に一般的に使用されており、良好な弾性係数、高い引張強度、優れた熱安定性といった有利な特性を持っているためです。また、本研究では特に、安価で入手しやすいという実用的な観点も考慮され、これらの繊維が選定されました。

Q2: 曲げ強度を最大化するための最適な組成は何でしたか?

A2: KClをベースとするソルトマトリックスに、0.3 wt%のガラス繊維を添加した組成が最適でした。この組成により、曲げ強度は未強化コアの約22 MPaから、49.3 MPaへと大幅に向上しました。これは、炭素繊維を添加した場合よりも高い強度でした。

Q3: ガラス繊維の添加は、ソルトコアの微細構造にどのように影響しましたか?

A3: 論文の図6に示されるように、ガラス繊維を添加したコアは、未強化のコアに見られる微小な空孔が少なく、より緻密な構造を形成しました。繊維が高い融点を持つ異物結晶核として機能し、結晶粒の核生成数を増加させ、柱状晶の成長を妨げます。さらに、繊維が亀裂の伝播を物理的に妨げるため、破壊により多くのエネルギーが必要となり、結果として強度が高まります。

Q4: 強化繊維の添加は、コアの除去性(水溶解性)に悪影響を及ぼしましたか?

A4: 0.3 wt%のガラス繊維を添加したコアは、優れた水溶解性を維持していました。論文の図5によると、このコアは室温の水中で6時間後には完全に溶解しました。不溶性のガラス繊維はコアから分離するため、回収して再利用することも可能であり、生産コストの削減にも繋がります。ただし、0.7 wt%まで添加量を増やすと溶解性が低下する傾向が見られました。

Q5: 強化繊維を過剰に添加するとどうなりますか?

A5: 論文では、強化材の含有量が増えすぎると、溶融塩の流動性が低下し、鋳造プロセス中に湯回り不良(misrun defects)を引き起こす可能性があると指摘されています。また、表1のデータからも、ガラス繊維の含有量が0.7 wt%になると、収縮率が4.08%と大幅に増加し、水溶解性も著しく低下することが示されており、過剰な添加は物性バランスを損なうことがわかります。

Q6: 使用されたソルトマトリックスの具体的な組成は何ですか?

A6: ソルトマトリックスは、塩化カリウム(KCl)、炭酸ナトリウム(Na2CO3)、塩化マグネシウム(MgCl2)から構成されており、そのモル比は30 mol% : 60 mol% : 10 mol%でした。

結論:より高い品質と生産性への道を開く

高圧ダイカストにおけるソルトコアの強度不足は、長年にわたり複雑な部品製造の障壁となっていました。本研究は、わずか0.3 wt%のガラス繊維を添加するというシンプルかつ効果的な手法により、ソルトコアの曲げ強度を2倍以上に向上させるという画期的な成果を示しました。このブレークスルーは、研究開発および製造現場に、より高い強度と寸法精度を持つ部品の設計・製造を可能にするという実践的な洞察を提供します。

CASTMANでは、お客様がより高い生産性と品質を達成できるよう、最新の業界研究を応用することに尽力しています。この論文で議論された課題がお客様の事業目標と一致する場合、これらの原理を貴社の部品にどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、"[Ahrom Ryu et al.]"による論文"[Improving the Mechanical Properties of Salt Core through Reinforcing Fibers]"に基づく要約および分析です。

出典: [http://dx.doi.org/10.46670/JSST.2023.32.3.159]

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.