この紹介資料は、「La Metallurgia Italiana」によって発行された論文「Numerical and experimental analysis of a high pressure die casting Aluminum suspension cross beam for light commercial vehicles」に基づいています。

1. 概要:

- タイトル: Numerical and experimental analysis of a high pressure die casting Aluminum suspension cross beam for light commercial vehicles (小型商用車向け高圧ダイカストアルミニウム製サスペンションクロスビームの数値的および実験的解析)

- 著者: S. Cecchel, D. Ferrario

- 発行年: 2016

- 発行学術誌/学会: La Metallurgia Italiana - n. 6 2016

- キーワード: ALUMINUM - HIGH PRESSURE DIE CASTING - SUSPENSION - CROSS BEAM - COMMERCIAL VEHICLE - LIGHTWEIGHT - AUTOMOTIVE (アルミニウム - 高圧ダイカスト - サスペンション - クロスビーム - 商用車 - 軽量化 - 自動車)

2. 抄録 (Abstract):

本稿の目的は、自動車、特に商用車およびバスにおける軽量化最適化を強化し、深めることである。詳細には、本研究の目的は、小型商用車(LCVs)向けに、技術的に信頼性が高く費用対効果の高いアルミニウム合金製安全部品を開発することである。この目的のために、従来の溶接板金構造と比較して約40/50%の重量削減目標を持つ、LCVs用独立懸架フロントサスペンション向けアルミニウムクロスビームの様々なソリューションが分析された。さらに、耐食性の向上、塗装やカチオン電着塗装の不要化、リサイクル性および寿命末期における残存価値の向上といった、さらなる環境上の利点も考慮されるべきである。詳細には、このプロジェクトの目標は、以下のプロセスを通じて達成された:いくつかの異なる軽量化ソリューションの技術的および経済的研究と最良ケースの選択;構造FEAおよび鋳造プロセスシミュレーションの助けを借りて選択されたソリューションの改善;ライフサイクルアセスメント(ここでは記述せず);プロトタイプ製作および予備的な実験的相関分析。

3. 序論 (Introduction):

車両重量の削減は、燃料消費と環境排出を削減することにより、自動車のカーボンフットプリントを緩和する顕著な方法である。さらに、軽量化は出力重量比と乗客の安全性を向上させ、積載量の増加を可能にする[1]。これらの理由から、近年、自動車における軽量化設計は指数関数的に増加している。しかしながら、特に安全関連部品においては、商用車およびバスでは「鋼鉄(steel)」と「鉄(iron)」の使用が依然として主流である[2]。これは、高い破断応力と剛性の要求、およびコスト制限のためである。特に、現在の既知の技術水準では、この範囲の車両向けにアルミニウム製のサスペンションクロスビームは開発されていない。サスペンションクロスビームの機能は、フレームとの接続を保証し、すべてのサスペンション要素(例:コントロールアーム、バンパー、スプリングなど)、ステアリングシステム、および駆動系部品を支持し、すべての理論的な運動学的サスペンション「ハードポイント(hard points)」を接続することである。これらの重要な機能を確実に果たすために、これらの部品はミッション荷重(疲労、過負荷、衝撃的な単一イベントなど)に耐え、良好な車両ハンドリングのための高い剛性を保証し、路面振動を低減し、LCVsで頻繁に発生する可能性のある過負荷(標準、積載量、加速など)を支持し、結果として生じる応力をシャシーフレーム全体に正しく分散させる必要がある。したがって、商用車用サスペンションクロスビームは、通常、金属板部品または鋼管を溶接し、腐食を防ぐために保護処理して作られる。本研究の目的は、技術的に信頼性が高く費用対効果の高いLCVs用アルミニウム合金製安全関連サスペンション部品を開発することにより、この現状技術を克服することである。機械的特性を最適化し、使用材料を削減することにより、最終構造は機械的抵抗と剛性の点で従来のシステムと同等またはそれ以上になるだろう。

4. 研究の概要 (Summary of the study):

研究テーマの背景 (Background of the research topic):

自動車産業は、燃費向上、排出ガス削減、車両性能および積載量改善のために軽量化ソリューションを模索している。商用車(LCVs)の場合、サスペンションクロスビームのような安全部品は、高い機械的要求とコスト制約のため、伝統的に鋼鉄で作られている。アルミニウムのような材料を使用した軽量代替品の開発は課題を提示するが、大きな利点を提供する。

従来の研究状況 (Status of previous research):

高張力鋼(Advanced High Strength Steel)、軽合金、複合材料などの代替材料が軽量化のために探求されているが、LCV安全部品への適用は、コストおよび高い応力抵抗と剛性の必要性によって制限されている[2]。ダイカストで中空構造を作成するための特定の技術(例:ソルトコア、セラミックコア、ガス射出プロセスなど)[3, 4]は存在するが、LCVクロスビームのような用途での持続可能な工業化のためにはさらなる開発が必要である。研究時点では、この範囲の車両向けにアルミニウム製サスペンションクロスビームが開発されたという既知の情報はなかった。

研究の目的 (Purpose of the study):

主な目標は、LCVs向けに技術的に信頼性が高く費用対効果の高いアルミニウム合金製サスペンションクロスビームを開発し、従来の溶接鋼構造と比較して40-50%の重量削減を達成することであった。追加の目的には、耐食性の向上(塗装/カチオン電着塗装の排除)、リサイクル性、寿命末期価値といった環境上の利点を活用することが含まれていた。

中核研究 (Core study):

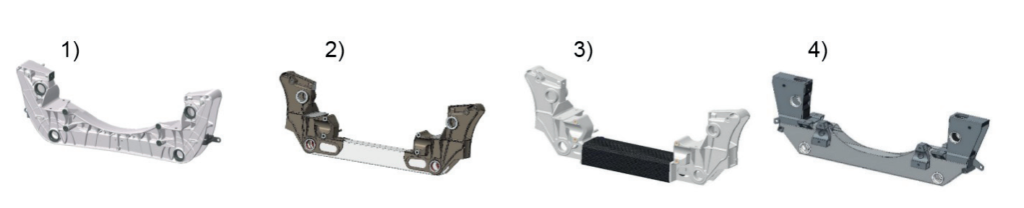

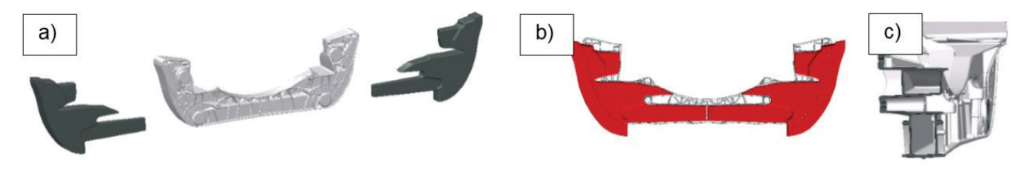

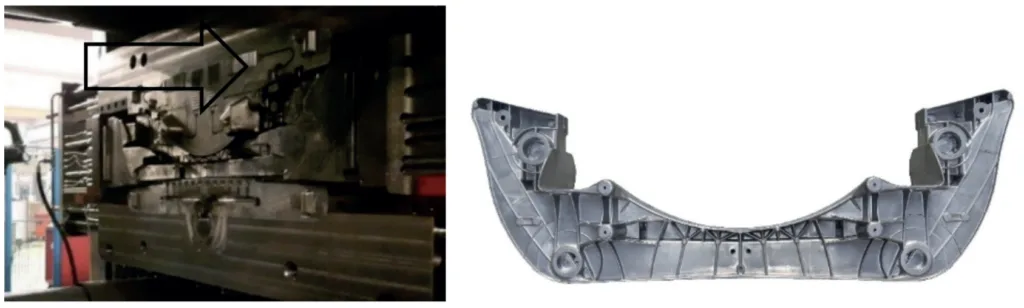

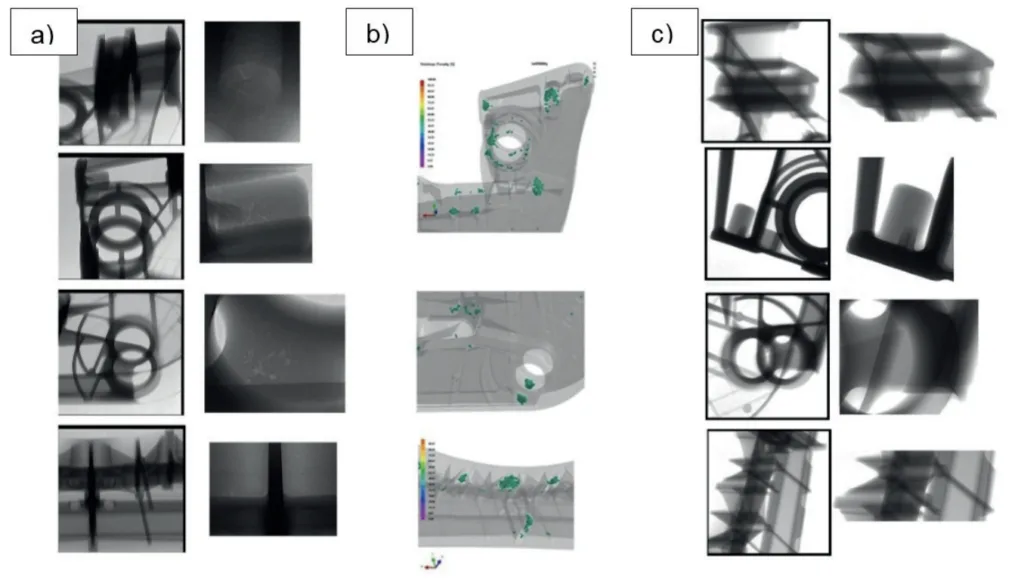

この研究では、LCVフロントサスペンションクロスビームに対する様々な軽量化ソリューションの分析が行われた(Fig. 1)。当初、4つのコンセプトが検討された:1) HPDCアルミニウム、2) LPDCおよび押出アルミニウム、3) LPDCおよびCFRP、4) 押出アルミニウム。技術経済分析および予備FEA(構造MSC/MarcMentat、プロセスESI PROCAST)の後、HPDCアルミニウムが最も有望なソリューションとして選択された。弾性運動学的マルチボディシミュレーション(MSC/AdamsCar)から得られた荷重入力を使用して、さらなる構造およびプロセスFEAの反復により設計が強化された。主要な革新は、従来の平面または「U」字形状を、部品全長にわたるスライダーを使用して得られた完全な中空構造で置き換えたことであった(Fig. 2)。これは、良好な鋳造状態の機械的特性を持つAlSi9MgMn合金(Tab. 1)の選択と組み合わされた。プロトタイプは高トン数(>= 3000 t)真空HPDCマシンを使用して製造され(Fig. 3)、気孔および変形に関するFEA予測を検証するために実験的に分析(X線、3Dスキャン)され(Fig. 4)、これがプロセス最適化につながった。

5. 研究方法論 (Research Methodology)

研究設計 (Research Design):

本研究では、様々な軽量化コンセプトの比較分析の後、選択されたHPDCアルミニウムソリューションに対する反復的な設計最適化プロセスを採用した。これには、構造FEA、鋳造プロセスシミュレーション、マルチボディダイナミクスシミュレーションの統合が含まれた。最適化された設計はその後プロトタイプ化され、実験的検証を受け、シミュレーション結果と物理的測定値を相互に関連付けた。

データ収集および分析方法 (Data Collection and Analysis Methods):

使用された方法は以下の通りである:

- サスペンション部品のベンチマーキング。

- 様々な軽量化ソリューションの技術的および経済的分析。

- 有限要素解析(FEA):構造解析(MSC/MarcMentat)および鋳造プロセスシミュレーション(ESI PROCAST)。

- 荷重条件を決定するための弾性運動学的マルチボディモデリング(MSC/AdamsCar)。

- 材料特性評価(AlSi9MgMnデータ使用、Tab. 1)。

- プロトタイプ製造のための高圧ダイカスト(HPDC)。

- 非破壊検査:内部気孔を特定するためのX線分析。

- 寸法分析:変形測定およびハードポイントアライメント検証のための3Dスキャン。

- シミュレーション予測(気孔、変形)と実験結果間の比較および相関分析。

研究テーマと範囲 (Research Topics and Scope):

この研究は、小型商用車(LCVs)向け軽量アルミニウムサスペンションクロスビームの設計、分析、製造に特化して焦点を当てた。範囲は以下の通りである:

- 様々な軽量材料およびプロセス(HPDC、LPDC、押出、CFRP)の評価。

- 特定のアルミニウム合金(AlSi9MgMn)の選択と適用。

- 全長スライダーを使用したHPDCによる革新的な中空部品設計および分析の開発。

- 構造性能および鋳造プロセス実現可能性のシミュレーション。

- 製造要件の考慮(大型HPDCマシン、金型設計)。

- プロトタイピングおよび実験的検証(気孔、寸法精度)。

- 重量および剛性の観点からの従来の鋼鉄部品ベースラインとの比較。

6. 主要な結果 (Key Results):

主要な結果 (Key Results):

- 高圧ダイカスト(HPDC)アルミニウムが、検討された選択肢の中で最も軽量で経済的に実行可能なソリューションとして特定された。

- AlSi9MgMn合金が選択され(Tab. 1)、これは高温T6熱処理に伴う変形を回避するために重要な、良好な鋳造状態の機械的特性を提供した。耐性向上の可能性のために低温T5処理も評価された。

- 部品全長をカバーするスライダーを使用してHPDCで成功裏に設計・実現された、新しい完全中空クロスビーム構造(Fig. 2)。

- この中空設計は、FEAによって確認されたように、主要な垂直荷重方向において鋼鉄ベースラインと比較して約40%の部品剛性向上をもたらした。

- 最適化の反復中に、初期の35%目標に対して47%の全体的な軽量化が達成され、鋼鉄ベースラインに対する40-50%の目標を満たした。

- 低鉄分、低銅分のAlSi9MgMn合金の高い耐食性により、カチオン電着塗装および塗装処理が不要になった。

- 高トン数(少なくとも3000 t)真空HPDCマシンでプロトタイプが成功裏に製造され、複雑なスライダーを持つ大型部品(約1260x450 mm)の製造可能性が検証された(Fig. 3)。

- X線分析により、最も厚い断面においてFEMシミュレーション予測と一致する気孔の存在が確認された(Fig. 4a, 4b)。その後の金型修正および反復的なプロセスパラメータ最適化により、これらの気孔は最小化された(Fig. 4c)。

- 寸法分析では、最大曲げ変形は約1.8 mm/エッジであり、シミュレーションされた3.8 mmより小さかったが、方向は一致していた。最適化後に正しいハードポイントのアライメントが達成された。

Fig. 1 - Cross beams: -1) HPDC aluminum, 2) LPDC and extruded aluminum, 3) LPDC and CFRP, 4) Extruded aluminum

Fig. 1 - Cross beams: -1) HPDC aluminum, 2) LPDC and extruded aluminum, 3) LPDC and CFRP, 4) Extruded aluminum Fig. 2 - a) Sliders layout b) Cross beam hollowed longitudinal section c) remarkable hollow sections

Fig. 2 - a) Sliders layout b) Cross beam hollowed longitudinal section c) remarkable hollow sections

図表リスト (Figure Name List):

- Fig. 1 - Cross beams: -1) HPDC aluminum, 2) LPDC and extruded aluminum, 3) LPDC and CFRP, 4) Extruded aluminum

- Tab. 1 - Chemical composition AlSi9MgMn (left) [5], Mechanical properties AlSi9MgMn (right)[5]

- Fig. 2 - a) Sliders layout b) Cross beam hollowed longitudinal section c) remarkable hollow sections

- Fig. 3 - Dies and prototypes

- Fig. 4 - Porosity identify by a) X-ray on components from the first experimental activity, b) FEM simulations, c) X-ray on components from the final experimental activity (optimization of process parameters)

7. 結論 (Conclusion):

本研究は、HPDCを使用してLCVs向けの技術的に信頼性が高く費用対効果の高い軽量アルミニウム合金製サスペンションクロスビームの開発を成功裏に実証した。AlSi9MgMn合金を選択し、全長スライダーの使用を通じて達成された革新的な中空構造設計を実装することにより、大幅な重量削減(47%)と剛性向上(鋼鉄比約40%)が実現された。この複雑で大型の部品をHPDCで製造することの実現可能性は、プロトタイピングを通じて確認された。実験分析はシミュレーション予測を検証し、その後のプロセス最適化は気孔を成功裏に最小化し、ハードポイントのアライメントを含む正しい寸法精度を保証した。このプロジェクトは従来の限界を克服し、安全性が重要なLCV部品に対して鋼鉄に代わる実行可能な軽量代替案を提供した。次のステップには、テストベンチロードシミュレータ、引張、機械的および微細構造テスト、塩水噴霧テストなどによる詳細な検証およびテスト活動が含まれる。

8. 参考文献 (References):

- [1] J. HIRSCH, Materials forum volume 28, (2004), p 15.

- [2] S.DAS, JOM, 8, (2000), p.41-44.

- [3] L. KALLIEN, T. WEIDLER, M. BECKER, International foundry research, 4, (2014), p. 20-27.

- [4] R.MOSCHINI, R.MOLINA, XXXI Congresso tecnico di fonderia ASSOFOND, (2012).

- [5] RHEINFELDEN, Leghe d'alluminio da pressocolata.

9. 著作権 (Copyright):

- この資料は「S. Cecchel, D. Ferrario」による論文です。「Numerical and experimental analysis of a high pressure die casting Aluminum suspension cross beam for light commercial vehicles」に基づいています。

- 論文の出典: [DOI URLは論文に記載されていません]

この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁じられています。

Copyright © 2025 CASTMAN. All rights reserved.