大型薄肉ダイカストの限界を打ち破る:EFL(有効流動長)の新概念がもたらす高品質・高延性部品の製造

本技術概要は、[Zhichao Niu, Guangyu Liu, Tian Li, Shouxun Ji]著、[Journal of Materials Processing Tech.]([2022]年)発行の学術論文「Effect of high pressure die casting on the castability, defects and mechanical properties of aluminium alloys in extra-large thin-wall castings」に基づいています。

キーワード

- 主要キーワード: 大型薄肉ダイカスト

- 副次キーワード: アルミニウム合金, 機械的特性, 高圧ダイカスト (HPDC), 鋳造性, 有効流動長 (EFL), 欠陥形成

エグゼクティブサマリー

- 課題: 優れた延性を必要とする構造用途向けに、超大型の薄肉アルミニウム鋳造品を製造することは、業界の最も重要な課題の一つです。

- 手法: 最大流動長1230mmの鋳造品を対象に、数値シミュレーションと16000kNの高圧ダイカストセルを用いた実験的検証を行い、プロセスパラメータの影響を評価しました。

- 主要なブレークスルー: 幾何学的な健全性だけでなく、鋳造品全体の機械的特性の均一性も考慮して鋳造性を評価する新概念「有効流動長(EFL)」を提案しました。

- 結論: 大型構造用ダイカスト部品の品質を保証するためには、単に金型キャビティを充填するだけでなく、特に伸びの均一性を確保することが極めて重要です。

課題:この研究がHPDC専門家にとって重要な理由

近年、特に電気自動車(EV)分野において、車体構造部品の軽量化が急務となっています。この要求に応えるため、高強度、高延性を有する大型で薄肉のアルミニウム合金製ダイカスト部品への需要が急速に高まっています。しかし、このような部品を「鋳造まま(as-cast)」の状態で製造するには、多くの技術的障壁が存在します。

従来の熱処理は、延性を向上させる一方で、エネルギー消費、製造コストの増加、そして大型薄肉部品における寸法歪みの原因となります。そのため、熱処理なしで優れた機械的特性を達成することが理想です。しかし、1メートルを超えるような大型・薄肉のキャビティを溶湯で完全に、かつ欠陥なく充填すること自体が非常に困難です。さらに、たとえ形状的に完全な鋳造品ができたとしても、部品の場所によって機械的特性、特に延性が大きくばらつくという問題があり、構造部品としての信頼性を確保する上での大きな課題となっていました。本研究は、この根本的な課題に取り組むために不可欠なものです。

アプローチ:方法論の解明

本研究では、シミュレーションと実際の鋳造試験を組み合わせた体系的なアプローチにより、超大型薄肉鋳造におけるプロセスパラメータの影響を詳細に分析しました。

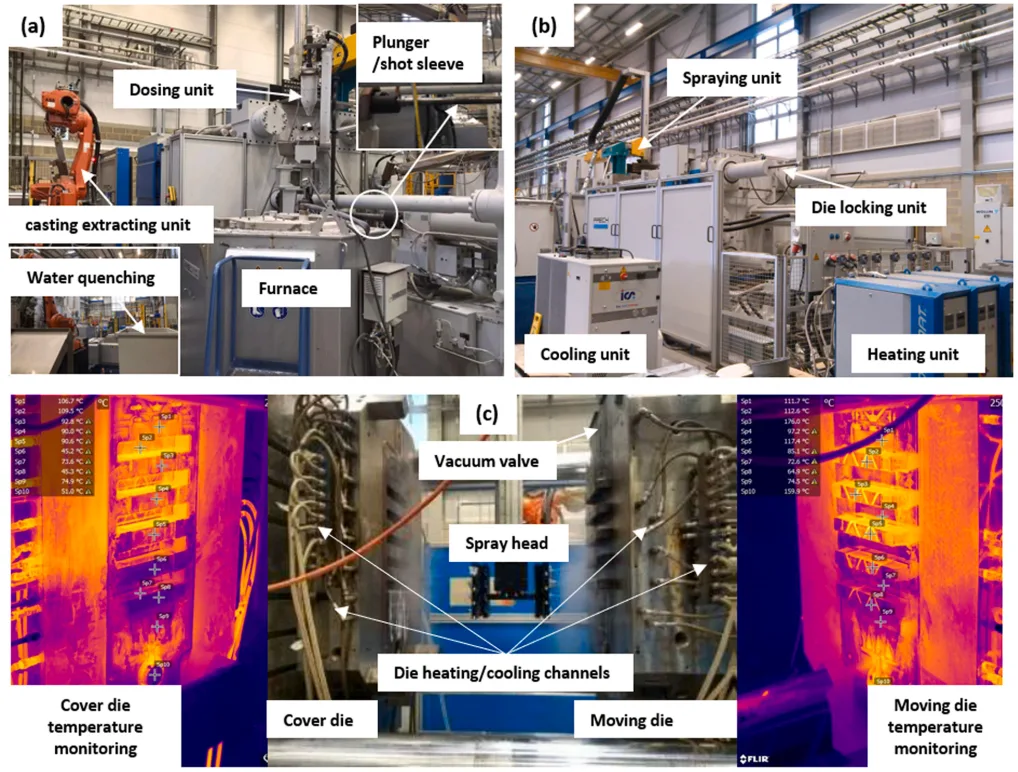

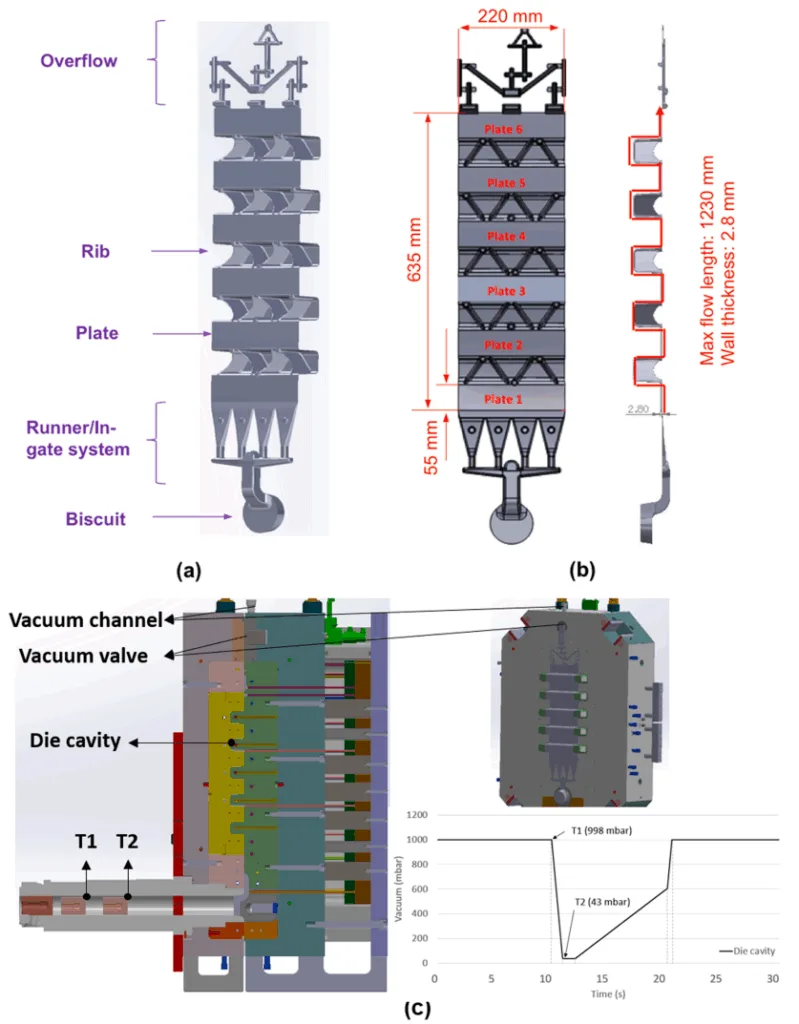

手法1:先進的なHPDC設備と材料 実験には、Frech社製の16000kN真空アシスト式コールドチャンバーダイカストマシンを中心とした、全自動HPDCセルが使用されました。材料には、構造用途で広く利用されるAl-Si-Mg系合金が用いられました。試験用に設計された金型は、最大流動長1230mm、板厚2.8mmの部品を製造可能で、実際の複雑な自動車部品の形状を模しています。

手法2:プロセスパラメータの体系的評価 鋳造品質に影響を与える主要なプロセスパラメータとして、以下の3つを体系的に変化させ、その影響を評価しました。 - 溶湯温度: 700°C, 720°C, 740°C - 金型温度: 100°C, 150°C, 200°C - キャビティ充填時間(射出速度): 30, 40, 50 m/sのゲート速度に相当する充填時間

手法3:多角的な品質評価 得られた鋳造品の品質は、以下の手法を用いて総合的に評価されました。 - 巨視的欠陥評価: 湯回り不良、ひけ、割れなどの外観欠陥の有無を確認。 - 内部欠陥評価: マクロCTスキャンを用いて、0.1mm以上の内部ポロシティ(空孔)を非破壊で観察。 - 機械的特性評価: ASTM E8/E8M規格に準拠し、鋳造品の各部位から採取した試験片で引張試験を実施し、降伏強度、引張強さ、伸びを測定。 - 微細組織観察: 光学顕微鏡および走査型電子顕微鏡(FESEM)を用いて、結晶粒の大きさや金属間化合物の形態を分析。

ブレークスルー:主要な発見とデータ

本研究により、超大型薄肉ダイカストの製造における重要な知見がいくつか得られました。

発見1: 幾何学的健全性を達成するための最適なプロセス条件

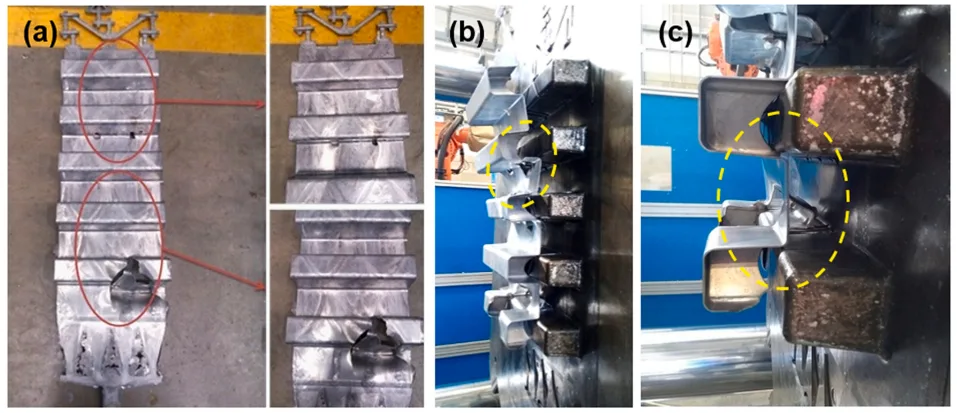

鋳造品の形状を完全に作る(湯回り不良をなくす)ためには、プロセスパラメータの最適化が不可欠であることが明らかになりました。図5に示すように、ゲート速度が30 m/s未満(キャビティ充填時間が68.8 ms以上)の場合、金型温度200°C、溶湯温度720°Cという比較的高温の条件下でも、オーバーフロー部まで完全に充填されませんでした。一方、ゲート速度を30, 40, 50 m/sと上げることで、幾何学的に完全な鋳造品を得ることができました。これは、高速でキャビティを充填することが、薄肉部での溶湯の温度低下による凝固を防ぎ、流動性を維持するために極めて重要であることを示しています。ただし、図8および図9で示されるように、溶湯温度や金型温度を過度に上げると、金型のかじり(焼き付き)といった新たな問題が発生するため、適切なプロセスの窓(ウィンドウ)を見つけることが重要です。

発見2: 機械的特性の著しい不均一性と「有効流動長(EFL)」の概念

本研究の最も重要な発見は、たとえ幾何学的に完全な鋳造品が得られたとしても、機械的特性、特に「伸び」が湯流れの末端に近づくにつれて著しく低下することです。図13は、最適条件下(金型温度200°C、溶湯温度720°C、ゲート速度50 m/s)で得られた鋳造品の、ゲートからの距離ごとの引張特性を示しています。 ゲートに近い最初の3つのプレート(流動長525mmまで)では、降伏強度は120MPa以上、伸びは10%以上という優れた値を示しました。しかし、4番目のプレート(流動長760mm)以降、伸びは劇的に低下し、4番プレートで4.5%、6番プレート(流動長1230mm)ではわずか2.5%となりました。この伸びの低下は、図10で確認されたように、湯流れ末端部でのポロシティ(微小な空孔)の増加と密接に関連していました。 この結果に基づき、本研究では「有効流動長(Effective Flow Length, EFL)」という新しい概念を提案しました。これは、単に「溶湯がどこまで届くか」という最大流動長ではなく、「要求される機械的特性(例:伸び10%以上)を満足する最大流動長」と定義されます。この指標を用いることで、構造部品の品質をより正確に評価・管理することが可能になります。

研究開発および製造現場への実践的示唆

本研究の成果は、さまざまな専門分野のエンジニアにとって、具体的な指針を提供します。

- プロセスエンジニアへ: この研究は、特定のプロセスパラメータ(例:金型温度200°C、溶湯温度720°C、ゲート速度50 m/s)を調整することが、特定の欠陥(湯回り不良、コールドシャット)を低減し、有効流動長を最大化することに貢献することを示唆しています。

- 品質管理チームへ: 論文の図13のデータは、外観検査だけで大型鋳造品の品質を判断するのは不十分であることを明確に示しています。特定の条件(湯流れ方向の位置)が重要な機械的特性(特に伸び)に与える影響を明らかにしており、新しい品質検査基準(例:湯流れ末端部からのサンプル採取による引張試験)を策定する際の根拠となり得ます。

- 設計エンジニアへ: この研究結果は、特定の設計上の特徴(部品の機能上、高い延性が要求される部位の配置)が凝固中の欠陥形成に影響を与える可能性があることを示しています。EFLの概念を考慮し、高い機械的特性が求められる領域をゲートに近い位置に配置するなど、初期設計段階での検討が重要です。

論文詳細

Effect of high pressure die casting on the castability, defects and mechanical properties of aluminium alloys in extra-large thin-wall castings

1. 概要:

- Title: Effect of high pressure die casting on the castability, defects and mechanical properties of aluminium alloys in extra-large thin-wall castings

- Author: Zhichao Niu, Guangyu Liu, Tian Li, Shouxun Ji

- Year of publication: 2022

- Journal/academic society of publication: Journal of Materials Processing Tech. 303 (2022) 117525

- Keywords: Aluminium alloys, Microstructres, Mechanical properties, High pressure die casting, Castability, Effective flow length (EFL)

2. 抄録:

高圧ダイカスト法を用いた超大型薄肉鋳造品の製造は、優れた延性を必要とする構造用途にとって最も重要な課題の一つである。本研究は、最大流動長1230mm、厚さ2.8mmのチャネルを持つ超大型薄肉鋳造品における、アルミニウム合金の鋳造性、欠陥形成、機械的特性に対するプロセスパラメータの影響を理解することを目的とする。高圧ダイカストにおけるプロセスパラメータを調整するため、数値シミュレーションと実験的検証が実施された。その結果、プロセスパラメータは鋳造まま部品の鋳造性および機械的特性に著しく影響を及ぼすことが判明した。完全な鋳造品においては、ランナーから遠い位置で降伏強度はわずかに増加するものの、伸びは著しく減少する。超大型薄肉高圧ダイカストにおける鋳造性を評価するため、有効流動長(EFL)という新しい概念が提案され、使用された。最適化された鋳造条件下では、EFLは525mmに達し、その際のEFLと肉厚の比は187、降伏強度と伸びはそれぞれ120MPaと10%を上回る。超大型薄肉鋳造品はいくつかの条件下で幾何学的に充填可能であるが、機械的特性の不均一性が最も重要な懸念事項であり、特に鋳造ままの状態で優れた延性を必要とする構造用途においては、伸びのばらつきが極めて重要である。したがって、鋳造品質の基準は、幾何学的な健全性と鋳造品本体における機械的特性の均一性の両方を考慮すべきである。

3. 緒言:

鋳造Al-Si-Mg合金は、高い強度対重量比、優れた耐摩耗性・耐食性、優れた鋳造性、低コストといった魅力的な物理的・機械的特性により、輸送機器製造、特に自動車産業で広く利用されてきた。過去20年間で、Al-Si-Mgダイカストは、高い生産性、比較的低いコスト、優れた機械的特性、許容可能な鋳造性により、薄肉で複雑な形状を持つ構造部品としてますます開発されている。これらの構造用ダイカストは、優れた延性を伴う機械的特性を達成するために、しばしば溶体化処理および時効処理後に使用される。しかし、熱処理は常にエネルギーを消費し、製造コストを増加させ、大型・薄肉部品に歪みを引き起こす。近年、高延性Al-Si-Mg合金で作られた超大型薄肉鋳造品は、寸法精度、表面仕上げ、熱処理なしの短い製造ルート、コストメリットといった利点から、鋳造ままの状態での応用が強く望まれている。

4. 研究の要約:

研究トピックの背景:

自動車産業、特に電気自動車(EV)の分野では、車体の軽量化が重要な課題となっている。これに伴い、従来の複数の部品を一体化した、薄肉で複雑形状を持つ超大型のアルミニウム合金製構造部品(ギガキャストなど)の需要が高まっている。これらの部品は、鋳造ままの状態で高い延性を含む優れた機械的特性が要求されるが、その製造は技術的に極めて困難である。

従来研究の状況:

従来の高圧ダイカスト(HPDC)に関する研究は、主に金型への充填性、すなわち幾何学的な健全性を基準とした「鋳造性」に焦点を当ててきた。プロセスパラメータ(金型温度、射出速度、鋳造圧力など)が充填性に与える影響については報告されているが、1メートルを超えるような超大型鋳造品における機械的特性の不均一性、特に湯流れ方向の特性変化に関する体系的な知見は乏しかった。

研究の目的:

本研究の目的は、Al-Si-Mg合金を用いた超大型薄肉鋳造(最大流動長1230mm、肉厚2.8mm)において、HPDCの主要なプロセスパラメータ(溶湯温度、金型温度、キャビティ充填時間)が、鋳造性、欠陥形成、および機械的特性に与える影響を体系的に理解することである。さらに、従来の幾何学的健全性のみに基づく鋳造性の評価基準を乗り越え、機械的特性の均一性をも考慮した新しい評価指標を提案することを目指す。

研究の核心:

本研究では、16000kNの大型真空ダイカストマシンと専用設計の金型を用いて、体系的な鋳造試験を実施した。数値シミュレーションによる充填・凝固解析と、実際の鋳造品に対する広範な分析(外観検査、CTスキャン、微細組織観察、各部位の引張試験)を組み合わせることで、プロセスパラメータと鋳造品質の関係を詳細に解明した。その結果、幾何学的に完全な鋳造品であっても、湯流れの末端部では伸びが著しく低下することを発見し、この現象を説明するために「有効流動長(EFL)」という新概念を提唱した。EFLは、構造部品としての品質を保証するためのより実用的な指標となる。

5. 研究方法

研究設計:

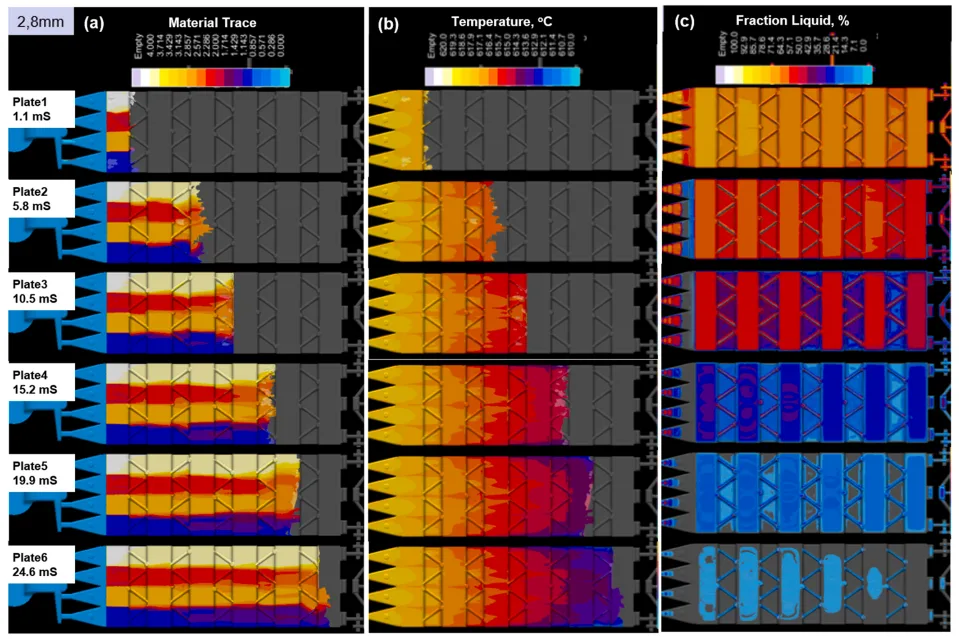

本研究は、数値シミュレーションと実験的検証を組み合わせた設計を採用している。まず、Magmasoftを用いた充填・凝固シミュレーションにより、溶湯の流れや温度分布を予測し、ランナーやオーバーフローの設計を最適化した。その後、Frech社製16000kN真空アシスト式コールドチャンバーダイカストセルを用いた体系的な鋳造実験により、シミュレーション結果を検証し、プロセスパラメータが実際の鋳造品質に与える影響を評価した。

データ収集・分析方法:

- 材料: 市販のAl-Si-Mg合金インゴットを使用。化学組成はICP-AESにより検証された。

- 鋳造プロセス: 溶湯温度、金型温度、射出速度(3段階)を主要な変数として制御。真空システムを用いてキャビティ内を50mbar以下に減圧した。

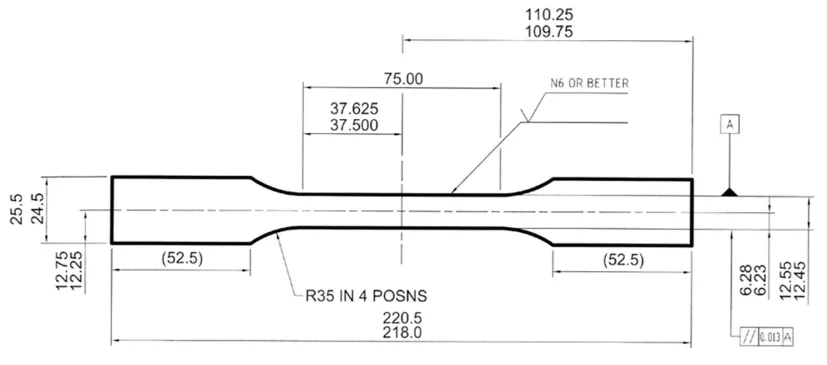

- 機械的試験: ASTM E8/E8M規格に基づき、鋳造品の各プレート中央部から採取した平板試験片を用いて室温引張試験を実施。降伏強度(YS)、最大引張強さ(UTS)、伸びを測定した。

- 微細組織観察: 鋳造品の断面を研磨後、光学顕微鏡およびエネルギー分散型X線分光法(EDS)を搭載した電界放出型走査電子顕微鏡(FESEM)を用いて、デンドライト構造、金属間化合物、共晶Si相を観察した。

- 欠陥分析: Zeiss Xradia 410 Versa X-rayを用いたマクロCTスキャンにより、0.2mm以上の内部ポロシティを非破壊で特定した。

研究対象と範囲:

本研究の対象は、最大流動長1230mm、幅220mm、平均肉厚2.8mmのAl-Si-Mg合金製超大型薄肉鋳造品である。研究範囲は、主要なHPDCプロセスパラメータである溶湯温度(700, 720, 740°C)、金型温度(100, 150, 200°C)、およびゲート速度(30, 40, 50 m/s)が、鋳造品の幾何学的健全性(湯回り不良、割れなど)、内部欠陥(ポロシティ)、微細組織、そして機械的特性(降伏強度、引張強さ、伸び)の不均一性に与える影響の解明に焦点を当てている。

6. 主要な結果:

主要な結果:

- プロセスパラメータは鋳造性に著しい影響を及ぼす。ゲート速度が30 m/s以上でなければ、幾何学的に完全な鋳造品を得ることは困難であった。

- 最適な鋳造条件(溶湯温度720°C、金型温度200°C、ゲート速度50 m/s)下で、最大流動長1230mmの鋳造品を幾何学的に完全に充填することができた。

- 幾何学的に完全な鋳造品であっても、機械的特性、特に伸びは湯流れ方向に沿って著しく不均一であった。ゲートから525mmまでの領域では伸びが10%以上であったが、それ以降は急激に低下し、末端部では2.5%となった。

- 伸びの低下は、湯流れ末端部におけるポロシティのサイズおよび数の増加と強く相関していた。

- 新しい概念として「有効流動長(EFL)」が提案された。これは、幾何学的健全性と要求される機械的特性の両方を満たす最大流動長と定義される。本研究では、伸び10%以上を基準とした場合、EFLは約525mm(肉厚に対する比率187)であった。また、伸び4.5%以上を基準とすると、EFLは995mmまで延長された。

Figure Name List:

to overflow with different overall liquid fractions during the solidification process, from plate 1 to plate 6, respectively.

- Fig. 1. Integrated fully automatic HPDC cell: (a) furnace, melt feeding and casting extraction; (b) heating, cooling and spraying units; (c) HPDC die and die temperature control systems.

- Fig. 2. 3D models and casting design for high pressure die castings, (a) models of different parts in the design, (b) geometry and schematic flow length of casting, (c) vacuum system and vacuum of full shot during the high pressure die casting process.

- Fig. 3. The geometry and dimension of samples for tensile property testing.

- Fig. 4. Simulation results showing (a) the material trace, (b) the temperature at gradually filling of the die cavity, and (c) the liquid fraction distribution from biscuit to overflow with different overall liquid fractions during the solidification process, from plate 1 to plate 6, respectively.

- Fig. 5. Casting photos obtained at the die temperature of 200 ◦C and melt temperature of 720 ◦C, under different cavity fill time/in-gate velocities of (a) 41.1 ms/ 50 m s−1, (b) 51.4 ms/40 m s−1, (c) 68.6 ms/30 m s−1, (d) 82.3 ms/25 m s−1, (e) 102.9 ms/20 m s−1.

- Fig. 6. (a, b) The Macro-CT micrographs showing that no large (> 0.1 mm) porosities or large inoculations, (c) 3D X-ray tomography of the castings at the die and melt temperature of 150 ◦C and 720 ◦C under the cavity fill time of 51.4 ms/in-gate velocity of 40 m s−1 (Scanning parameters: scanning speed (distance between two slices) 0.2 mm, resolution (pixel size) 0.4 mm.).

- Fig. 7. The photos of incomplete castings obtained at the melt temperature of 700 ◦C, with the die temperature of 200 ◦C and the varied cavity fill time/in-gate velocities of (a) 68.6 ms/30 m s−1, (b) 51.4 ms/40 m s−1, and (c) 41.4 ms/50 m s−1.

- Fig. 8. The photos of incomplete castings obtained at the melt temperature of 740 ◦C, with varied die temperatures (100, 150 and 200 ◦C) and the in-gate velocities (30, 40 and 50 m s−1)/ cavity fill time (68.6, 51.4, 41.1 ms).

- Fig. 9. The photos of the castings obtained at (a) respective melt temperature, die temperature, and the in-gate velocity of 720 ◦C, 100 ◦C, 55 m s−1; and (b, c) the melt temperature, die temperature, and the in-gate velocity of 720 ◦C, 220 ◦C, 30 m s−1.

- Fig. 10. Optical micrographs showing the microstructure of the 6 flat plates extracted from the casting part obtained at the process parameters: melt temperature of 720 ◦C, die temperature of 200 ◦C, and the cavity fill time of 41.1 ms (in-gate velocity of 50 m s−1).

- Fig. 11. SEM micrographs showing the Fe-bearing intermetallic phase, Mg2Si intermetallic phase, and Al-Si eutectic in the microstructure of the first plates extracted from the casting part obtained at the process parameters: melt temperature of 720 ◦C, die temperature of 200 ◦C, and the cavity fill time of 41.1 ms (in-gate velocity of 50 m s−1); (c) and (d) are the same area made in BSE-SEM and SE-SEM mode, respectively; (e) is extracted from the highlighted region in (d).

- Fig. 12. The tensile properties of castings obtained at the melt temperature of 720 ◦C, varied die temperatures (100, 150 and 200 ◦C) and cavity fill time (68.6, 51.4 and 41.1 ms)/in-gate velocities (30, 40, and 50 m s−1).

- Fig. 13. The tensile results of different flow distances to the in-gate including the six plates extracted from the casting parts obtained at the melt temperature of 720 ◦C, die temperatures 200 ◦C, and cavity fill time of 41.1 ms (in-gate velocities of 50 m s−1). The tensile test was conducted at room temperature.

7. 結論:

最大流動長1230mm、肉厚2.8mmの超大型薄肉鋳造品について、高圧ダイカスト法を用いて、プロセスパラメータ(溶湯温度、金型温度、射出速度)が鋳造性、微細組織、機械的特性に与える影響を理解するために調査が行われた。シミュレーションおよび実験的研究から、以下の結論が導き出される。

(1) 溶湯温度と金型温度の上昇は、超大型鋳造品の鋳造性向上に有益である。金型温度200°C、溶湯温度720°C、ゲート速度50 m/s(キャビティ充填時間41.1ms)の組み合わせは、流動長1230mm、肉厚2.8mmの鋳造形状を充填する健全な鋳造を可能にする。溶湯および金型温度の上昇に伴い、鋳造中に金型焼き付きのような欠陥が形成されやすくなる。溶湯および金型温度の低下に伴い、コールドシャットや湯じわのような欠陥が鋳造品に形成されやすくなる。 (2) 充填された鋳造品において、最初の3つのプレートは、降伏強度、UTS、伸びがそれぞれ120MPa、250MPa、10%以上を示した。4番目は116MPa、230MPa、4.5%、5番目は116MPa、215MPa、5.0%、6番目は110MPa、190MPa、2.5%であった。健全な形状を持つ超大型薄肉鋳造品の機械的特性の不均一性は、構造用途にとって最も重要な懸念事項である。これは、流動長525mmまでの鋳造品本体において、降伏強度、UTS、伸びが本質的に一貫していることを裏付ける。この長さを超え、ゲートシステムからさらに離れた位置では、降伏強度は依然として大きく変化しないものの、伸びは著しく減少する。 (3) 構造用途に使用される高圧ダイカストの鋳造性を正確に記述するために、有効流動長(EFL)という新しい概念が提案された。この概念では、幾何学的健全性と鋳造品本体の機械的特性の両方が、構造用途向けの高品質鋳造の基準として使用される。調査された鋳造品において、引張特性が降伏強度 > 120MPa、伸び > 10%に設定された場合、EFLは約525mmであり、流動長と肉厚の比は187となる。引張特性が降伏強度 > 120MPa、伸び > 4.5%に設定された場合、EFLは995mmに大幅に増加する可能性がある。

8. 参考文献:

- Barkhudarov, M.R., President, V., 2009. Computer modelling simulation minimizing air entrainment in a & during slow-shot stagem Die Cast. Eng 34–37.

- Cleary, P.W., Ha, J., Prakash, M., Nguyen, T., 2006. 3D SPH flow predictions and validation for high pressure die casting of automotive components. Appl. Math. Model. 30, 1406–1427.

- Dong, X., Zhu, X., Ji, S., 2019. Effect of super vacuum assisted high pressure die casting on the repeatability of mechanical properties of Al-Si-Mg-Mn die-cast alloys. J. Mater. Process Technol. 266, 105–113.

- Dong, X., Youssef, H., Zhang, Y., Wang, S., Ji, S., 2020. High performance Al/TiB2 composites fabricated by nanoparticle reinforcement and cutting-edge super vacuum assisted die casting process. Compos. Part B: Eng. 177, 107453.

- Gunasegaram, D.R., Givord, M., O’Donnell, R.G., Finnin, B.R., 2013. Improvements engineered in UTS and elongation of aluminum alloy high pressure die castings through the alteration of runner geometry and plunger velocity. Mater. Sci. Eng. A. 559, 276–286.

- Hansen, N., 2004. Hall–Petch relation and boundary strengthening. Scr. Mater. 51 (8), 801–806.

- Ji, S., Watson, D., Fan, Z., White, M., 2012. Development of a super ductile diecast Al-Mg-Si alloy. Mater. Sci. Eng.: A 556, 824–833.

- Ji, S., Yang, W., Gao, F., Watson, D., Fan, Z., 2013. Effect of iron on the microstructure and mechanical property of Al-Mg-Si-Mn and Al-Mg-Si diecast alloys. Mater. Sci. Eng.: A 564, 130–139.

- Kong, L.X., She, F.H., Gao, W.M., Nahavandi, S., Hodgson, P.D., 2008. Integrated optimization system for high pressure die casting processes. J. Mater. Process. Technol. 201 (1–3), 629–634.

- Li, X.B., Xiong, S.M., Guo, Z.P., 2015. On the porosity induced by externally solidified crystals in high-pressure die-cast of AM60B alloy and its effect on crack initiation and propagation. Mater. Sci. Eng.: A 633, 35–41.

- Niu, X.P., Hua, B.H., Pinwilla, I., Li, H., 2000. Vacuum assisted high pressure die casting of aluminium alloys. J. Mater. Process. Technol. 105 (1–2), 119–127.

- Rowe, J., 2012. Advanced Materials in Automotive Engineering. Woodhead Publishing Limited.

- Srivastava, N., Chaudhari, G.P., 2016. Strengthening in Al alloy nano composites fabricated by ultrasound assisted solidification technique. Mater. Sci. Eng.: A 651, 241–247.

- Zhang, Z., Chen, D.L., 2008. Contribution of Orowan strengthening effect in particulate-reinforced metal matrix nanocomposites. Mater. Sci. Eng.: A 483, 148–152.

- Zhang, Y., Wang, S., Lordan, E., Wang, Y., Fan, Z., 2019. Improve mechanical properties of high pressure die cast Al9Si3Cu alloy via dislocation enhanced precipitation. J. Alloy. Compd. 785, 1015–1022.

- Zhu, X., Dong, X., Blake, P., Ji, S., 2021. Improvement in as-cast strength of high pressure die-cast Al-Si-Cu-Mg alloys by synergistic effect of Q-Al5Cu2Mg8Si6 and θ-Al2Cu phases. Mater. Sci. Eng.: A 802, 140612.

専門家Q&A:トップの質問に答える

Q1: なぜ最大流動長だけでなく、「有効流動長(EFL)」という新しい概念を導入したのですか?

A1: 本研究で明らかになったように、超大型薄肉鋳造品では、たとえ金型キャビティが完全に充填されても(=最大流動長が達成されても)、部品の場所によって機械的特性、特に延性が大きく異なるためです。構造部品として使用する場合、形状だけでなく、必要な強度や延性を備えていることが不可欠です。EFLは、「要求される機械的特性を満足する最大流動長」と定義することで、製品の実際の性能に基づいた、より実用的な品質基準を提供します。

Q2: 鋳造品の伸びに最も大きな影響を与えた要因は何でしたか?

A2: 湯流れの末端部におけるポロシティ(微小な空孔)の増加が、伸びの低下に最も大きな影響を与えました。図10の微細組織写真が示すように、ゲートから遠ざかるにつれて、ポロシティのサイズと数が顕著に増加しました。これらのポロシティが応力集中点となり、引張試験時に早期の亀裂発生と破断を引き起こしたため、伸びが著しく低下したと考えられます。

Q3: シミュレーション(図4)では均一な流れが予測されていましたが、なぜ実際の実験ではコールドシャットなどの欠陥(図7)が発生したのですか?

A3: シミュレーションは理想的な条件下での溶湯の流れを示しますが、実際の鋳造では、溶湯と金型表面との間の熱伝達がより複雑になります。特に、本研究で検証したように、溶湯温度や金型温度が低い、あるいは射出速度が遅い条件下では、薄肉のキャビティ内で溶湯が急速に熱を失い、流動性が低下します。その結果、合流する湯流れの先端が完全に融合せず、コールドシャット(湯じわ)という欠陥が発生します。

Q4: 本研究で見出された、最良のEFLを達成するための最適なプロセスパラメータの組み合わせは何ですか?

A4: 幾何学的に健全で、かつ最も優れた機械的特性の均一性を達成した条件は、溶湯温度720°C、金型温度200°C、ゲート速度50 m/s(キャビティ充填時間41.1ms)の組み合わせでした。この条件下で、伸び10%以上を維持するEFLとして525mmが達成されました。これは、高温の金型と溶湯が流動性を維持し、高速の射出が急速な充填を可能にした結果です。

Q5: 湯流れに沿って微細組織はどのように変化し、それは機械的特性の変化とどう関連していましたか?

A5: 図10に示すように、湯流れに沿って微細組織に2つの主要な変化が見られました。第一に、ショットスリーブ内で晶出した粗大な初晶α-Al粒子(α-Al₁)の面積分率が、ゲートに近いプレート1の45.15%から、末端のプレート6では8.14%に減少しました。第二に、前述の通り、湯流れ末端部ほどポロシティが増加しました。降伏強度が全体的にあまり変化しなかったのに対し、伸びが劇的に低下したのは、後者のポロシティ増加が支配的な要因であると結論付けられます。

結論:より高い品質と生産性への道を開く

本研究は、大型薄肉ダイカストの製造における長年の課題、すなわち幾何学的な充填性と機械的特性の均一性の両立、に新たな光を当てました。主要なブレークスルーは、単に鋳型を埋めるだけでなく、要求される延性を鋳造品全体で確保することの重要性をデータで示し、その評価指標として「有効流動長(EFL)」を提唱した点にあります。この概念は、今後の高品質な構造部品の開発・製造において不可欠な指針となるでしょう。

CASTMANでは、業界の最新の研究成果をお客様の生産性と品質の向上に役立てることに尽力しています。本稿で議論された課題がお客様の事業目標と合致する場合、ぜひ当社のエンジニアリングチームにご相談ください。これらの原理をお客様の部品にどのように適用できるか、共に探求してまいります。

著作権情報

このコンテンツは、"[Zhichao Niu, Guangyu Liu, Tian Li, Shouxun Ji]"による論文"[Effect of high pressure die casting on the castability, defects and mechanical properties of aluminium alloys in extra-large thin-wall castings]"に基づく要約および分析です。

出典: [https://doi.org/10.1016/j.jmatprotec.2022.117525]

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.