この入門論文の内容は、「Journal of the Faculty of Engineering and Architecture of Gazi University」誌に掲載された論文「For different industrial applications: Outer rotor and low speed induction machine design」に基づいています。

1. 概要:

- タイトル:For different industrial applications: Outer rotor and low speed induction machine design (多様な産業用途向け:外側回転子型低速誘導電動機の設計)

- 著者:Hakan Çelik, Numan Sabit Çetin

- 出版年:2023年

- 掲載誌/学会誌:Journal of the Faculty of Engineering and Architecture of Gazi University, 38:4 (2023) 2009-2023

- キーワード:誘導電動機, 外側回転子, 設計, 最適化, 有限要素法

2. 概要:

「今日、発展を続ける新技術に伴い、非同期機の従来の用途領域に加えて、電動機および発電機としての用途領域が徐々に拡大しています。近年、電気自動車の電動機/発電機、風力タービン、マイクロ水力発電などの分野で誘導発電機の使用が普及し始めています。本研究は、外側回転子誘導電動機の用途、およびオプションで直接駆動発電機としても使用できる、低速、高トルク、高効率の外側回転子誘導電動機の設計を目的としています。16極、50Hz周波数、375rpm同期速度、1kWの外側回転子誘導電動機の設計、最適化、電磁解析を実施し、本研究の解析用に6つの異なるモデルを開発しました。固定子設計には1種類のスロットタイプと72スロット、回転子設計には59スロットと3種類の異なるスロットタイプを使用しました。かご形回転子には銅とアルミニウムの材料が好まれ、Ansys Maxwell電磁パッケージプログラムを用いて研究を実施しました。本研究では、Rmxprt-optimetricsモジュールを用いて最高の効率を得るために、機械の基礎サイズ、エアギャップ、スロット寸法を最適化しました。その後、有限要素法を用いて電磁解析を実施しました。機械の電動機動作領域に対して行った解析の結果、IEC 60034-30-1規格に従い、IE2およびIE3クラスの1.1kW出力の8極内側回転子非同期電動機の効率よりも高い効率が得られました。この結果から、外側回転子、低速、高トルクの誘導電動機を製造し、電動機として使用できることがわかりました。」

3. 導入:

非同期機は、その堅牢性と汎用性で知られており、多様な産業分野で電動機および発電機としてますます利用されています。従来の内側回転子型非同期機 (IRAMAK) が広く確立されている一方で、外側回転子型非同期機 (DRAMAK) は、特に電気自動車、風力タービン、マイクロ水力発電などの用途で注目を集めています。本論文では、DRAMAKの設計に焦点を当て、低速、高トルク、高効率のソリューションに対する需要の高まりに対応します。従来のDRAMAKの用途は、効率が低い冷却ファン(通常25%程度 [5])などのニッチな用途に限定されてきました。本研究は、高効率と高性能のために最適化された、要求の厳しい産業用途や直接駆動発電機構成に適した、革新的なDRAMAK設計を提示することにより、これらの制限を克服することを目的としています。本研究では、有限要素法 (FEM) 解析を活用して、IEC 60034-30-1規格に従ったIE2およびIE3クラスに準拠した効率レベルを目標に、外側回転子設計における異なるスロット形状と材料の影響を調査します。

4. 研究概要:

研究テーマの背景:

非同期機の応用範囲の拡大、従来の電動機用途を超えて、電気自動車、風力エネルギー、マイクロ水力発電などの新興分野における発電機機能を含むようになり、高度な機械設計が必要となっています。特に、これらの分野における効率的で高性能な電動機と発電機の需要が、最適化された外側回転子誘導電動機 (ORIM) のような革新的なソリューションの必要性を推進しています。

先行研究の現状:

DRAMAKに関する先行研究は、主に冷却ファンなどのニッチな用途に焦点を当てており、多くの場合、効率と性能指標が低いことが特徴です。既存の文献では、従来のDRAMAK設計の効率、力率、トルク特性の限界が指摘されています。DRAMAKの性能を向上させるための様々な最適化技術とトポロジーが研究されてきましたが [6, 7, 8, 9, 10, 11, 12]、特に産業用および直接駆動発電機用途において、高性能IRAMAKに匹敵する高効率DRAMAKの開発には依然として大きな隔たりがあります。

研究の目的:

本研究は、三相、低速、高トルク、高効率の外側回転子誘導電動機の設計と最適化を目的としています。対象となる用途は、電気自動車の電動機/発電機、風力タービンや水力発電システムの直接駆動発電機、ファンモーターなど、様々な産業分野に及びます。本研究では、ORIM構成で高効率を達成すること、潜在的には従来の内側回転子設計の効率ベンチマークを上回ることを特に目標としています。

コアとなる研究:

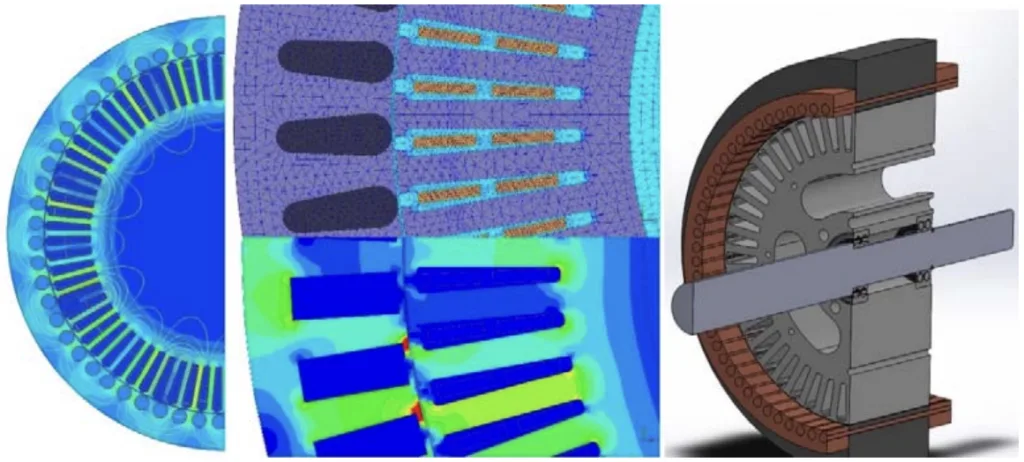

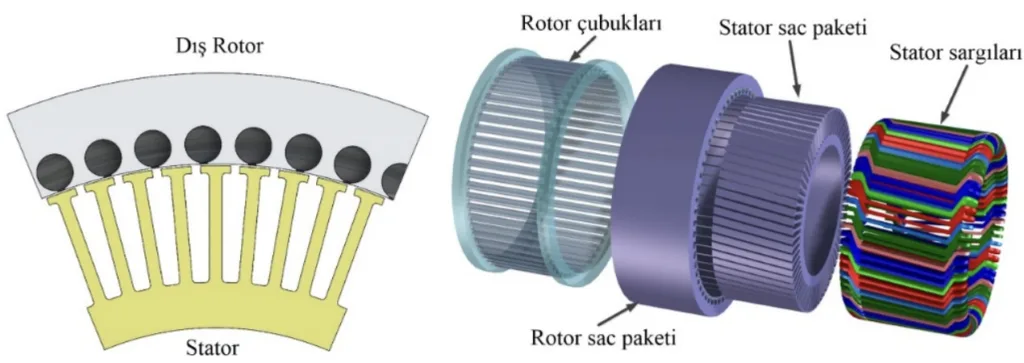

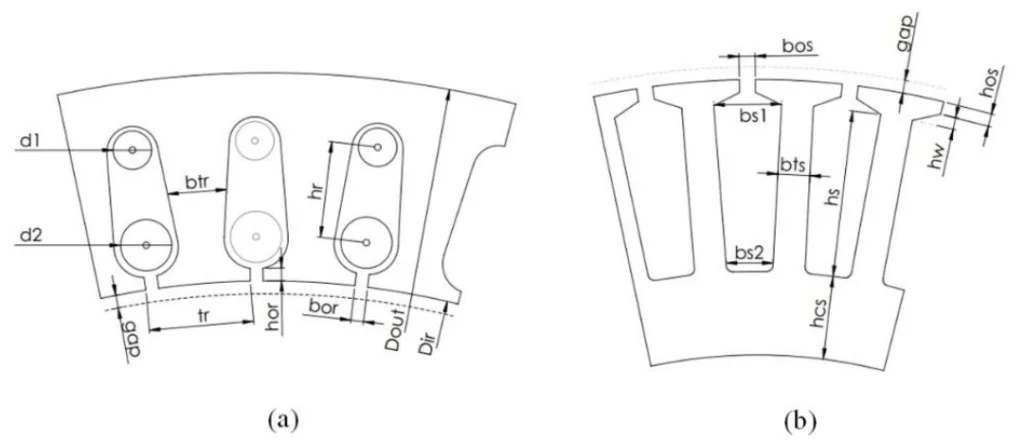

本研究の中核は、1kW、16極の外側回転子誘導電動機の解析設計、最適化、および2次元有限要素解析 (FEA) です。Ansys Maxwellプログラムを利用して、6つの異なる機械モデルを調査します。これらのモデルには、回転子スロットタイプ(丸スロット、ドロップケージスロット、角スロット)と回転子かご材料(銅とアルミニウム)のバリエーションが組み込まれています。RMxprt optimetricsモジュール を用いた最適化プロセスは、固定子と回転子の寸法およびスロット形状を調整することにより、効率を最大化することに焦点を当てています。解析モデルは、その後、FEAおよび2次元電磁解析を通じて検証されます。

5. 研究方法論

研究デザイン:

本研究では、解析計算、パラメータ最適化、および有限要素解析 (FEA) を含む多面的な研究デザインを採用しています。初期の機械設計は解析的に開発され、Ansys Maxwell内のRMxprt optimetricsモジュール を用いたパラメータ最適化を通じて改良されました。6つの異なるモデルを作成し、回転子スロット形状とケージ材料を体系的に変化させ、機械性能への影響を評価しました。設計プロセスは、各モデルの電磁性能を検証するための2次元FEAで最高潮に達しました。

データ収集と分析方法:

データ収集と分析の主要なツールは、Ansys Maxwell電磁シミュレーションソフトウェアでした。RMxprtモジュール は、解析設計とパラメータ最適化を容易にし、2次元FEAは詳細な電磁界解析を提供しました。効率、トルク、力率、電流特性などの性能指標は、電動機動作条件下での各モデルのシミュレーションから抽出されました。これらのデータを比較分析し、最適な設計構成を決定しました。

研究テーマと範囲:

本研究は、50Hzで動作する1kW、16極、三相外側回転子誘導電動機の設計と最適化に焦点を当てました。範囲は以下を含みます:

- 3種類の異なる回転子スロット形状の影響の調査:図2. 外側回転子と固定子のスロット形状 (Outer rotor and stator slot shape) に示されているように、丸型(タイプI)、ドロップケージ型(タイプII)、角型(タイプIII)。

- 銅とアルミニウムの回転子かご材料間の性能差の分析。

- RMxprt optimetricsモジュール を用いて、最大の効率を得るための固定子と回転子の寸法、エアギャップ、スロット寸法の最適化。

- 2次元FEAによる解析設計と最適化結果の検証。

- IEC 60034-30-1規格に準拠したIE2およびIE3効率クラスに対する機械性能の評価。

6. 主な結果:

主な結果:

解析により、6つのモデル間で性能に大きなばらつきがあることが明らかになりました。主な調査結果は次のとおりです。

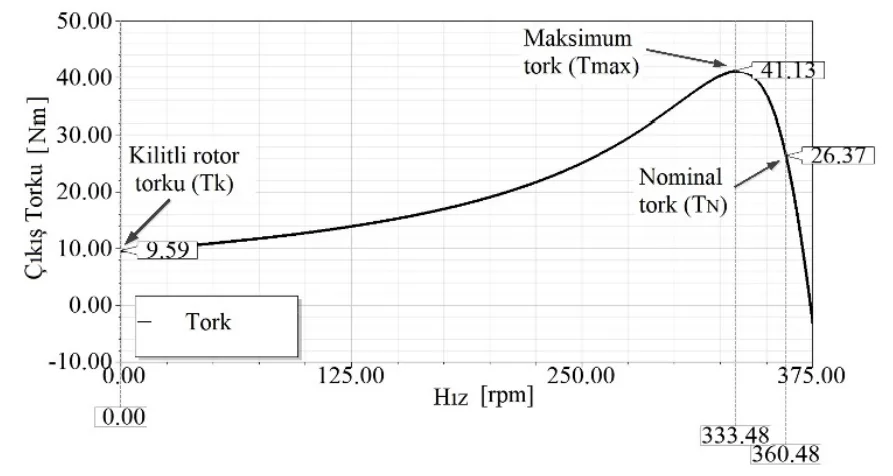

- 最高効率: ドロップケージスロット(タイプII)と銅回転子かごを採用したモデルM3が、%η=78.38 の最高効率を達成しました。

- 最高トルクと最良の力率: 丸スロット(タイプI)とアルミニウム回転子かごを利用したモデルM2は、Tm=27.36 Nm の最高トルクと Cosp=0.73 の最良の力率を示しました。このモデルは、公称負荷時の最低速度 (nr=348.99 rpm) と %η=74.75 の高効率も示しました。

- 材料とスロットタイプの影響: 一般的に、銅回転子かごはより高い効率をもたらし、丸型回転子スロットはアルミニウムかごモデルでより高いトルクと改善された力率に貢献しました。

図のリスト:

- Figure A. Outer rotor induction motor mesh operation and 2D FEA (外側回転子誘導電動機のメッシュ操作と2次元FEA)

- Figure 5. M1 Hava aralığı-verim optimizasyon grafiği (M1 Air gap - efficiency optimization graph) (M1 エアギャップ-効率最適化グラフ)

- Figure 7. Eşdeğer devre parametreleri; a) R1 ve R2, b) X1 ve X2, c) Xm (Equivalent circuit parameters a) R1 and R2, b) X1 and X2, c) Xm ) (等価回路パラメータ; a) R1とR2, b) X1とX2, c) Xm)

- Figure 8. Faz akımları (Phase current) (相電流)

- Figure 9. M1 Tork-Hız eğrisi (M1 torque-speed graphic) (M1 トルク-速度特性)

- Figure 10. Tork değerleri (Torque values) (トルク値)

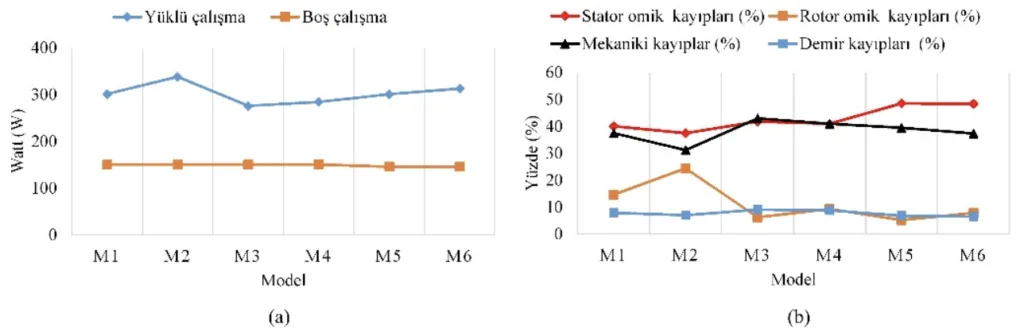

- Figure 11. a) Toplam kayıplar, b) Detaylı kayıp oranları (a)Total losses, b) Detailed loss rates) (a) 総損失, b) 詳細な損失率)

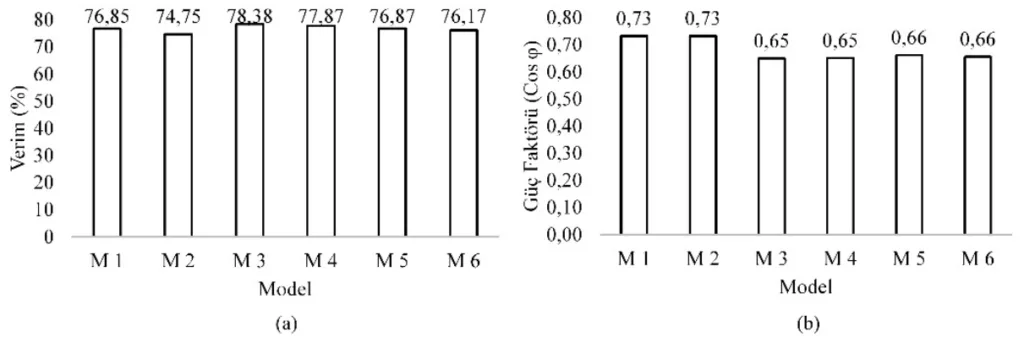

- Figure 12. a) Verim b) Güç faktörü (a-Efficiency, b-Power factor) (a) 効率, b) 力率)

- Figure 13. M3 Mesh işlemi ve M5 Manyetik alan dağılım (M3 Mesh operation and M5 magnetics field disturibition) (M3 メッシュ操作とM5 磁場分布)

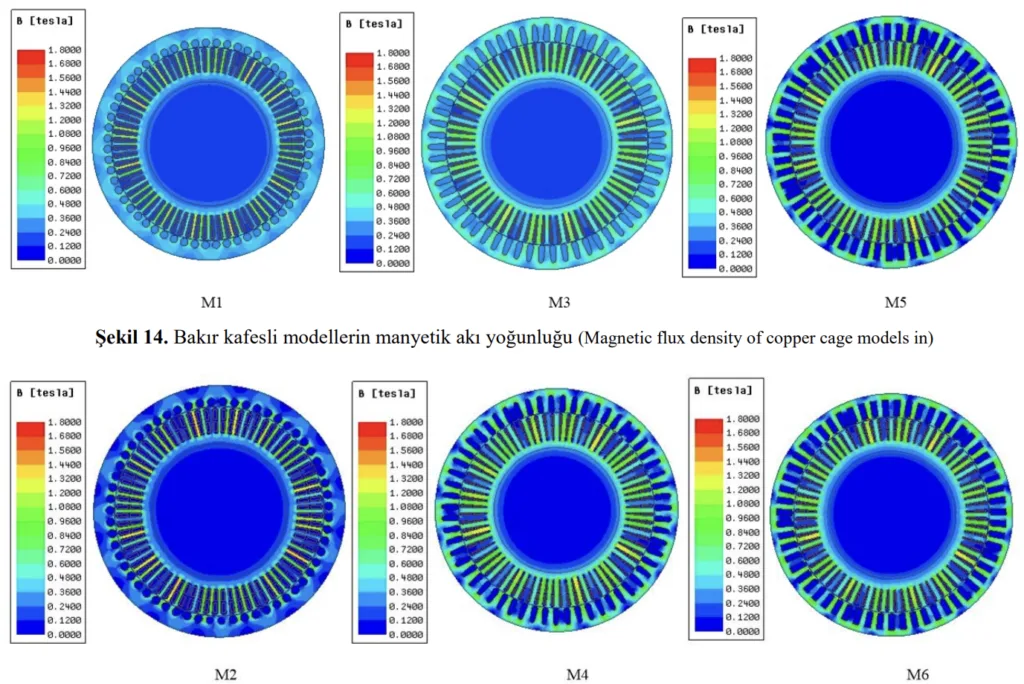

- Figure 14. Bakır kafesli modellerin manyetik akı yoğunluğu (Magnetic flux density of copper cage models in) (銅かごモデルの磁束密度)

- Figure 15. Alüminyum kafesli modellerin manyetik akı yoğunluğu (Magnetic flux density of aluminium cage models) (アルミニウムかごモデルの磁束密度)

- Figure 16. Tork-zaman eğrisi; a) M-M2, b) M3-M4, c) M5-M6, Akım zaman eğrisi; d) M1-M2, e) M3-M4, f) M5-M6 (Torque-time graphic; a) M1-M2, b) M3-M4, c) M5-M6, Current-time graphic; d) M1-M2, e) M3-M4, f) M5-M6) (トルク-時間特性; a) M1-M2, b) M3-M4, c) M5-M6, 電流-時間特性; d) M1-M2, e) M3-M4, f) M5-M6)

- Figure 17. Hız-Zaman eğrileri (Speed-time graphic) (速度-時間特性)

7. 結論:

本研究は、16極外側回転子誘導電動機 (ORIM) で高効率を達成できる可能性を示しています。研究結果は、IEC 60034-30-1規格に従い、IE2およびIE3効率クラスの8極、1.1kW内側回転子誘導電動機 (IRIM) に対して定義された制限を超える効率で、1kW、16極ORIMを製造できることを示唆しています。この結果は、外側回転子、低速、高トルクの誘導電動機が製造可能であり、実用的な電動機用途に適しており、多様な産業用途で効率を向上させる道筋を提供し、潜在的に直接駆動発電機として機能する可能性を示唆しています。

8. 参考文献:

- [1] Bortoni, E. C., Bernardes Jr, J. V., da Silva, P. V., Faria, V. A., Vieira, P. A., Evaluation of manufacturers strategies to obtain high-efficient induction motors, Sustainable Energy Technologies and Assessments, 31, 221-227, 2019.

- [2] Kabul A., Ünsal A., Diagnosis of simultaneous broken rotor bars and static eccentricity faults of induction motors by analyzing stator current and vibration signals, Journal of the Faculty of Engineering and Architecture of Gazi University, 36 (4), 2011-2023, 2021.

- [3] Lenin N.C., Padmanaban S., Bhaskar M.S., Mitolo M., Hossain E., Ceiling fan drives-past, present and future, IEEE Access, 9, 44888-44904, 2021.

- [4] Holik P.J., Dorrell D.G., Popescu M., Performance improvement of an external-rotor split-phase induction motor for low-cost drive applications using external rotor can, IEEE Transactions on magnetics, 43 (6), 2549-2551 2007.

- [5] Shastri S., Sharma U., Singh B., Design of Fractional-slot concentrated winding consequent pole motor for ceiling fans, IEEE 5th Int. Conference on Computing Communication and Automation, New Delhi-India, 390-395, 30-31 October, 2020.

- [6] Mohammed K.G., Ramli A.Q., Analyzing the performance of completed designed outer rotor single phase induction motor, IEEE Student Conference on Research and Developement, Putrajaya-Malaysia, 238-242, 16-17 December, 2013.

- [7] Popescu M., Dorrell D.G. and Holik P., Improving the starting torque in external-rotor induction motors using an outer can, 3rd IET International Conference on Power Electronics, Machines and Drives, Dublin- Ireland, 531-535, 4-6 April, 2006.

- [8] György T., Biró K.A., Genetic algorithm based design optimization of a three-phase induction machine with external rotor, 2015 Intl Aegean Conference on Electrical Machines & Power Electronics (ACEMP), 2015 Intl Conference on Optimization of Electrical & Electronic Equipment (OPTIM) & 2015 Intl Symposium on Advanced Electromechanical Motion Systems (ELECTROMOTION), Side-Turkey, 462-467, 2-4 September 2015.

- [9] György T., Biró K.Á., Co-evolutionary optimization design of a three-phase induction machine with external rotor, XXII International Conference on Electrical Machines (ICEM), Lausanne-Switzerland, 1394-1398, 4-7 September, 2016.

- [10] György, T., Biró K.A., Loss analysis of a low power induction machine with external rotor, 6.th International Conference on Modern Power Systems MPS2015, Cluj Napoca-Romania, 117-122, 18-21 May 2015.

- [11] Virlan B., Benelghali S., Simion A., Livadaru L., Outbib R., Munteanu A., Induction motor with outer rotor and ring stator winding for multispeed applications, IEEE Transactions on Energy Conversion, 28 (4), 999-1007, 2013.

- [12] Sundaram V. M., Toliyat H. A., A fractional slot concentrated winding (FSCW) configuration for outer rotor squirrel cage induction motors, IEEE International Electric Machines & Drives Conference (IEMDC), Coeur d'Alene- USA, 20-26, 10-13 May, 2015.

- [13] Dalal A., Kumar P., Design, prototyping, and testing of a dual-rotor motor for electric vehicle application, IEEE Transactions on Industrial Electronics, 65 (9), 7185-7192, 2018.

- [14] Cui S., Han S., Chan C.C., Overview of multi-machine drive systems for electric and hybrid electric vehicles, IEEE Conference and Expo Transportation Electrification Asia-Pacific (ITEC Asia-Pacific), Beijing-China, 1-6, 31 August - 3 September, 2014.

- [15] Wang W., Chen X., Wang J., Motor/generator applications in electrified vehicle chassis-A Survey, IEEE Trans. Transactions on Transportation Electrification, 5 (3), 584-601, 2019.

- [16] Cha A.H.R., Jeong B.T.W., Im C.D.Y., Shin D.K.J., Seo E.Y.J., Design of outer rotor type induction motor having high power density for in-wheel system, 15th International Conference on Electrical Machines and Systems (ICEMS), Sapporo-Japan, 1-4, 21-24 October, 2012.

- [17] Popescu M., Riviere N., Volpe G., Villani M., Fabri G., Leonardo L.D., A copper rotor induction motor solution for electrical vehicles traction system, IEEE Energy Conversion Congress and Exposition, Baltimore MD-USA, 3924-3930, September 29-October 3, 2019.

- [18] Livadaru L., Munteanu A., Simion A., Cantemir C., Design and finite element analysis of high-density torque induction motor for traction applications, 9th International Symposium on Advanced Topics in Electrical Engineering (ATEE), Bucharest-Romania, 211-214, 7-9 May, 2015.

- [19] Munteanu A., Livadaru L., Simion A., Vîrlan B., Single-tooth winding induction motor with external rotor for electric vehicle applications, International Conference and Exposition on Electrical and Power Engineering (EPE), Iasi-Romania, 209-212, October 20-22, 2016.

- [20] Hwang M.H., Lee H.S., Yang S.H., Cha H.R., Park S.J., Electromagnetic field analysis and design of an efficient outer rotor inductor in the low-speed section for driving electric vehicles, Energies, 12 (24), 4615, 2019.

- [21] Matthew H., Jensen B.B., Induction generators for direct-drive wind turbines, IEEE International Electric Machines & Drives Conference (IEMDC), Niagara Falls Ontario-Canada, 1125-1130, 14-17 May, 2011.

- [22] Mellah, H., Hemsas K.E., Design and analysis of an external-rotor internal-stator doubly fed induction generator for small wind turbine application by fem, International Journal of Renewable and Sustainable Energy, 2 (1), 1-11, 2013.

- [23] Hamdi, E. S., Design of small electrical machines, John Wiley & Sons, New York, A.B.D., 1994.

- [24] Dorrell D. G., The challenges of meeting IE4 efficiency standards for induction and other machines, IEEE International Conference on Industrial Technology (ICIT), Busan-Korea (South), 213-218, 26 Feb.-1 March, 2014.

- [25] Kimball J. W., Amrhein M., IEEE Machine design considerations for the future energy challenge, Proceedings Electrical Insulation Conference and Electrical Manufacturing Expo, Indianapolis-USA, 448-453, 24-26 October, 2005.

- [26] Popescu M., Analysis and modelling of single-phase induction motor with external rotor for domestic applications, In Conference Record of the 2000 IEEE Industry Applications Conference, Thirty-Fifth IAS Annual Meeting and World Conference on Industrial Applications of Electrical Energy, Rome Italy, 1-463-470, 8-12 October, 2000.

- [27] Boldea, I., Induction machines handbook, CRC press Taylor & Francis Group, Boca Raton, A.B.D., 2010.

- [28] Demir U., Aküner M.C., Design and optimization of in-wheel asynchronous motor for electric vehicle, Journal of the Faculty of Engineering and Architecture of Gazi University, 33 (4), 1517-1530, 2018.

- [29] Purwanto W., Risfendra, Putra D S., Effect of stator slot geometry on high speed spindle motor performance, 2018 International Conference on Information and Communications Technology (ICOIACT), Yogyakarta- Indonesia, 561-565, 6-7 March, 2018.

- [30] Lipo T.A., Introduction to AC machine design, John Wiley & Sons, New Jersey, A.B.D, 2017.

- [31] Gundogdu T., Zhu Z. Q., Mipo J. C., Farah P., Influence of air-gap length on rotor bar current waveform of squirrel-cage induction motor. 19th International Conference on Electrical Machines and Systems (ICEMS) IEEE, Chiba-Japan, 1-6, 13-16 November, 2016.

- [32] Joksimović G., Kajević A., Mezzarobba M., Tessarolo, A., Optimal rotor bars number in four pole cage induction motor with 36 stator slots-part II: results, International Conference on Electrical Machines (ICEM) IEEE, Gothenburg-Sweden, 1, 509-514. 23-26 August, 2020.

- [33] Babypriya B., Gomathi, S., Numerical analysis on impact of choice of number of rotor slots on performance of three phase induction motor, Materials Today: Proceedings (Article in press), 1-7, 2020.

- [34] Chapman, S., Electric machinery fundamentals, McGraw-Hill Education, New York, A.B.D, 2005.

- [35] Araz H. K., Yılmaz M., Design procedure and implementation of a high-efficiency PMSM with reduced magnet-mass and torque-ripple for electric vehicles, Journal of the Faculty of Engineering and Architecture of Gazi University, 35 (2), 1089-1109, 2020.

9. 著作権:

- この資料は、「Hakan Çelik, Numan Sabit Çetin」による論文「For different industrial applications: Outer rotor and low speed induction machine design」に基づいています。

- 論文の出典:10.17341/gazimmfd.937127

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.