本稿は、「[Production Engineering, German Academic Society for Production Engineering (WGP)]」により発行された論文「[Investigation of the required clamping force at multidirectional undercut-forging]」に基づいています。

1. 概要:

- 論文名: Investigation of the required clamping force at multidirectional undercut-forging

- 著者: Jonathan Ross, Jan Langner, Malte Stonis, Bernd-Arno Behrens

- 発行年: 2018

- 学術誌/発行学会: Production Engineering, German Academic Society for Production Engineering (WGP)

- キーワード: Forging · Undercut · FEA · Multidirectional · Clamping force · Tool design

2. アブストラクト:

A hot forging process allows to produce parts of excellent quality and technical properties. Nevertheless, it is not possible to forge undercut geometries like piston pin bores, it is usually necessary to manufacture them in subsequent processes. Thus, an undercut-forging process was newly developed. Such a process requires a multidirectional forming tool, which is challenging due to a high clamping force of the tool during the process. With the research results, the requirements to the crucial tool components of heavy springs diminish, allowing using standard spring devices instead of large and expensive custom designed devices. The aim of this study is to analyze the clamping force, its origin, and influencing factors in order to facilitate the tool design. Therefore, in forming simulations the input parameters press velocity, initial temperature, and punch shape were investigated, and their effect on the clamping force was statistically evaluated. The press velocity has the major impact on the resulting clamping force. The initial part temperature and the shape of the punch tool showed minor but still significant effects. This combination of input parameters reduces the load and the stress on the tool, enabling to perform the process on smaller forging presses. Eventually, forging trials validated the results.

3. 緒言:

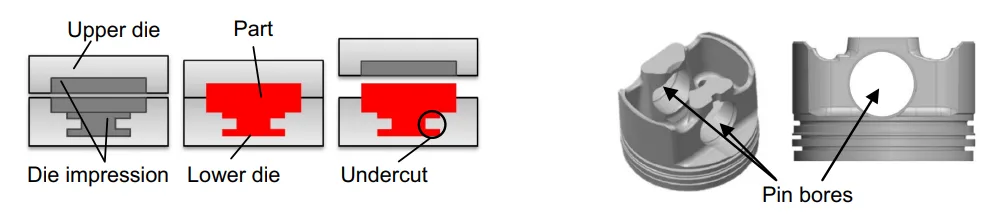

鍛造は、特に汎用性の高い鋼種を使用する自動車用途において、高品質の重荷重部品だけでなく軽量部品も製造するための重要な製造プロセスです。しかしながら、型鍛造は部品の幾何学的柔軟性に限界があります。原材料の成形挙動と金型からの最終部品の取り出しの必要性が、部品設計におけるいくつかの制約を決定します。最も重要な制約の1つは、アンダーカット部品形状を避けることです(Fig. 1)。

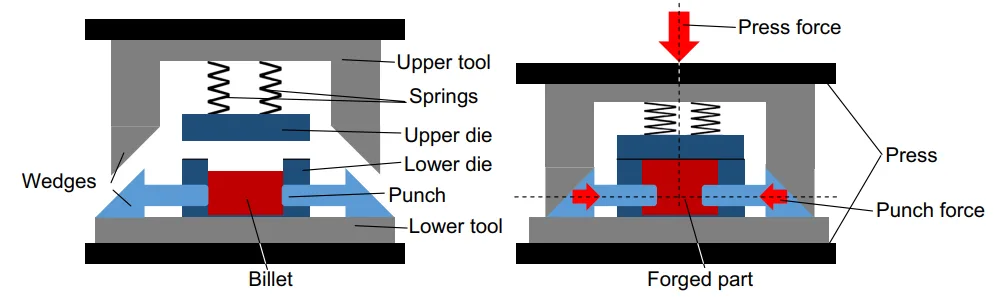

アンダーカット部品の必要性から、広範囲の鍛造部品は後続の機械加工を必要とします。追加の機械加工は、プロセスの材料効率を低下させ、単一ステップの鍛造プロセスよりも時間がかかります。したがって、新たに開発されたアンダーカット鍛造プロセスは、例えばアンダーカットピストンピンボアを持つ鋼製ピストンのサンプル部品において、材料と時間を節約するのに役立ちます(Fig. 2)。多方向金型は鍛造プレスに取り付けられます。これは上型と上ダイ、そして下型と下ダイおよび鍛造パンチで構成されます。プロセスは、熱いビレットをダイに挿入することから始まります。プレスが閉じ、上ダイおよびパンチに作用します。スプリングは、プレスがさらに下に移動できる間、上ダイに型締力を提供します。ウェッジスライドドライブは、ウェッジの角度によってプレス運動の伝達を可能にします。この多方向操作は、アンダーカット部品を鍛造するための重要な特徴です。プレスが開くと、パンチが後退し、鍛造部品を取り出すことができます。

アンダーカット鍛造プロセス中、上ダイには高い力が発生し、プロセスの終わりに向かって急激に増加します。パーティングは成形プロセス中にダイの開きを引き起こし、充填不足の部品形状につながる可能性があります。したがって、型締力が常に上ダイの垂直力以上であることが不可欠です。その発生源と依存性を分析するために、本研究では型締力とその決定パラメータの調査について説明します。

4. 研究の概要:

研究テーマの背景:

熱間鍛造は優れた品質と技術的特性を持つ部品を製造することを可能にするプロセスですが、ピストンピンボアのようなアンダーカット形状を鍛造することはできません。このため、アンダーカット鍛造プロセスが新たに開発されました。このようなプロセスは多方向成形金型を必要とし、プロセス中の金型の高い型締力のために困難が伴います。本研究の成果により、重スプリングといった重要な金型部品への要求が緩和され、大型で高価な特注設計の装置の代わりに標準的なスプリング装置を使用できるようになります。

従来の研究状況:

アンダーカット部品を製造するための代替生産プロセスは存在するものの(積層造形、機械加工、ダイカストなど)、これらは大量生産には適さないことが多いです。多方向成形に関する研究は、主に材料特性の改善や、アンダーカット形状を持たない部品の成形に焦点が当てられてきました。多方向鍛造金型に関する研究は過去に行われてきましたが、特に熱間アンダーカット鍛造とそれに関連する型締力に焦点を当てた研究はこれまで存在しませんでした (Section 1.1.1)。

研究の目的:

本研究の目的は、型締力、その発生源、および影響因子を分析し、金型設計を容易にすることです。さらに、入力パラメータの特定の組み合わせによって、許容される最大の金型荷重でより高い成形度を可能にする、必要型締力を最小化することを目指しました (Section 1.3 Hypothesis)。

研究の核心:

本研究の核心は、プレス速度(vₚ)、初期部品温度(Tᵢ)、パンチ形状(PS)という入力パラメータが、多方向アンダーカット鍛造プロセスにおける最大必要型締力(MRCF)にどのように影響するかを調査することでした。これは主に有限要素解析(FEA)シミュレーションを通じて行われ、これらのパラメータの影響が統計的に評価されました。最終的に、鍛造試験によってシミュレーション結果が検証されました。

5. 研究方法論

研究デザイン:

本研究では、有限要素解析(FEA)シミュレーションと実験的検証を組み合わせて実施しました。FEAシミュレーションは、42CrMo4鋼製ピストンの多方向アンダーカット鍛造における3つの入力パラメータ(初期部品温度Tᵢ:1100 °Cと1250 °C、プレス速度vₚ:13.35 mm/sと26.7 mm/s、パンチ形状PS:円錐形と球形)が最大必要型締力(MRCF)に与える影響を調査するために設計されました。これらのパラメータはそれぞれ2水準で、合計8つの組み合わせでシミュレーションが行われました(Table 1)。対象形状はアンダーカット予備孔を持つピストンです(Fig. 3)。その後、シミュレーション結果を検証するために、最も影響の大きかったプレス速度に焦点を当てた鍛造試験が行われました。

データ収集・分析方法:

データ収集は、Forge NxT 2.1ソフトウェアを用いたFEAシミュレーションにより行われました。42CrMo4の材料挙動はHenselとSpittelの式に基づいてモデル化されました(Section 2)。主な分析対象は、パンチ経路に対応する上型にかかる力(MRCFに相当)でした(Fig. 11)。十分な金型充填は、臨界領域における部品と金型の接触距離が0.2 mm以下であることと定義されました(Fig. 10)。

シミュレーションデータの統計的評価には、MRCFの正規確率プロット(Fig. 15)、入力変数とその相互作用の標準化効果を示すパレート図(Fig. 16)、各入力変数の影響を示す主効果プロット(Fig. 17)が用いられました。

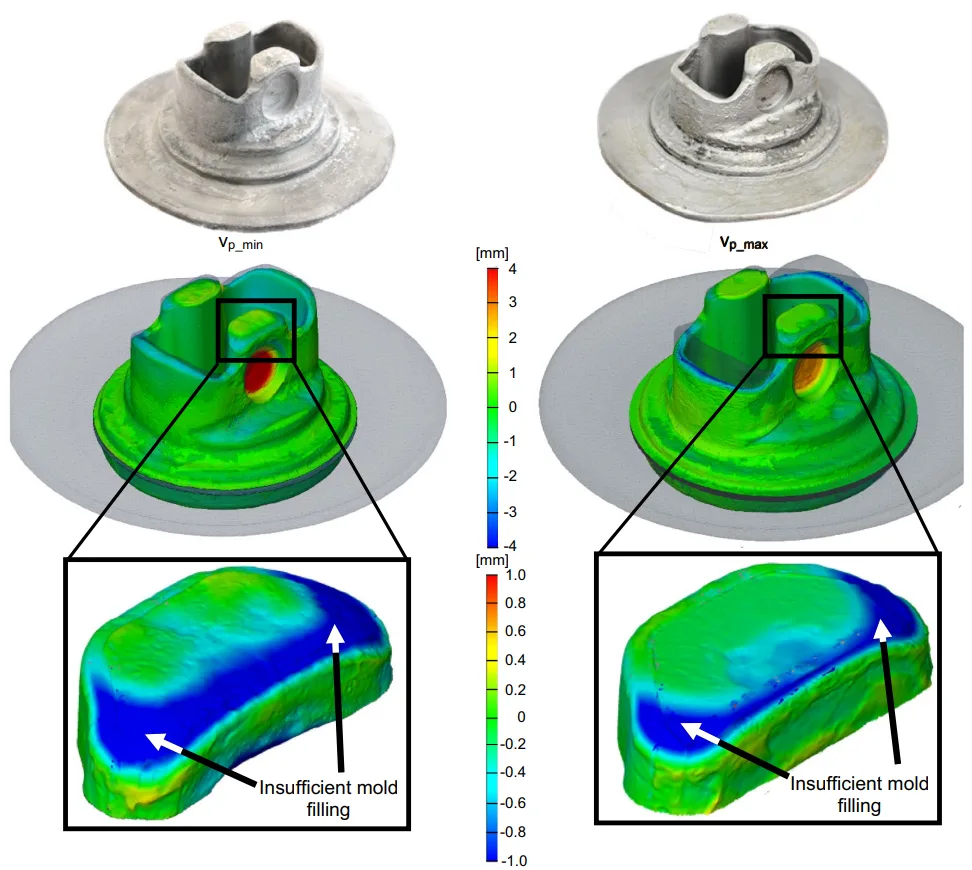

実験的検証では、異なるプレス速度で鍛造された部品の3D計測分析が行われ、シミュレーションによる目標形状との表面距離が比較されました(Fig. 19)。

研究テーマと範囲:

本研究の中心的なテーマは、多方向アンダーカット鍛造プロセスにおける必要型締力の調査です。範囲は、42CrMo4鋼製ピストンをサンプル部品とし(Fig. 3)、プレス速度(vₚ)、初期部品温度(Tᵢ)、パンチ形状(PS)の3つの入力パラメータが最大必要型締力(MRCF)に与える影響に焦点を当てています。MRCFを最小化することで金型設計を容易にし、プロセス効率を向上させることを目指しています。本研究では、ピストンボアの完全なピアシングではなく、予備孔の形成に焦点を当てており(Section 1.1.2)、バリ取りプロセスは考慮されていません(Section 1.1.2)。

6. 主な結果:

主な結果:

本研究により、多方向アンダーカット鍛造における最大必要型締力(MRCF)に影響を与える要因に関するいくつかの重要な結果が得られました。

- 調査された3つの入力変数すべて(プレス速度vₚ、初期部品温度Tᵢ、パンチ形状PS)が、MRCFに対して統計的に有意な影響を示しました(Fig. 16, Fig. 17)。

- プレス速度(vₚ)がMRCFに最も大きな影響を与えました。vₚをvₚ_minからvₚ_maxに増加させると、平均MRCFは約39%減少しました(4571 kNから2784 kNへ)。

- 初期部品温度(Tᵢ)は2番目に大きな影響要因でした。TᵢをTᵢ_minからTᵢ_maxに増加させると、平均MRCFは約31%減少しました(4341 kNから3015 kNへ)。

- パンチ形状(PS)もMRCFに影響を示しました。円錐形PSは球形PSよりも低い平均MRCFをもたらしました。円錐形から球形PSに切り替えると、平均MRCFは約17%増加しました。

- Tᵢとvₚの間の相互作用もMRCFに有意な影響を与えました(Fig. 16)。

- これらの効果の根本的な原因は熱損失であることが特定されました。低いプレス速度、低い初期部品温度、および球形パンチ形状(より長いプロセス時間と関連)は、部品から金型へのより大きな熱伝導をもたらし、結果として部品温度が低下しました。低い部品温度はより高い流動応力を引き起こし、MRCFの増加につながりました(Section 3.3, Fig. 18)。

- MRCFを最小化するための最適な入力変数の組み合わせは、高い初期部品温度(Tᵢ_max = 1250 °C)、高いプレス速度(vₚ_max = 26.7 mm/s)、および円錐形パンチ形状であることが判明しました。この組み合わせにより、シミュレーションされた中で最小のMRCFである2165.8 kNが得られました(Table 4, combination no. 8)。

- 実験的な鍛造試験により、特に実際の部品温度が取り扱い時間のために計画よりも低かった場合、より高いプレス速度(vₚ_max)がより良好な金型充填をもたらすことが示され、シミュレーション結果が検証されました(Fig. 19)。

- 必要型締力対プレスストローク曲線は、各シミュレーションにおいて典型的な曲線を示しました。プレス速度はMRCFに大きな影響を与えました。また、Tᵢ、vₚとTᵢの相互作用、PSの順で有意な効果がありました(Fig. 14)。

- 円錐形パンチは、球形パンチ(Sfinal_spherical = 15.2 mm)と比較して、より短い最終パンチパス(Sfinal_conical = 12.9 mm)で十分な金型充填を達成しました(Section 3.1)。

図のリスト:

- Fig. 1 Undercuts at a die impression (left) and at a piston (right)

- Fig. 2 Multidirectional undercut-forging schematic principle of operation (sectional view)

- Fig. 3 Part deformation in multidirectional undercut-forging

- Fig. 4 Forming simulation of the undercut-forging process in cross sectional view

- Fig. 5 Origin of the force on upper die at early (left) and late stage of the process

- Fig. 6 Multidirectional undercut-forging tool’s schematic principle of operation in chronological sequence (1–4)

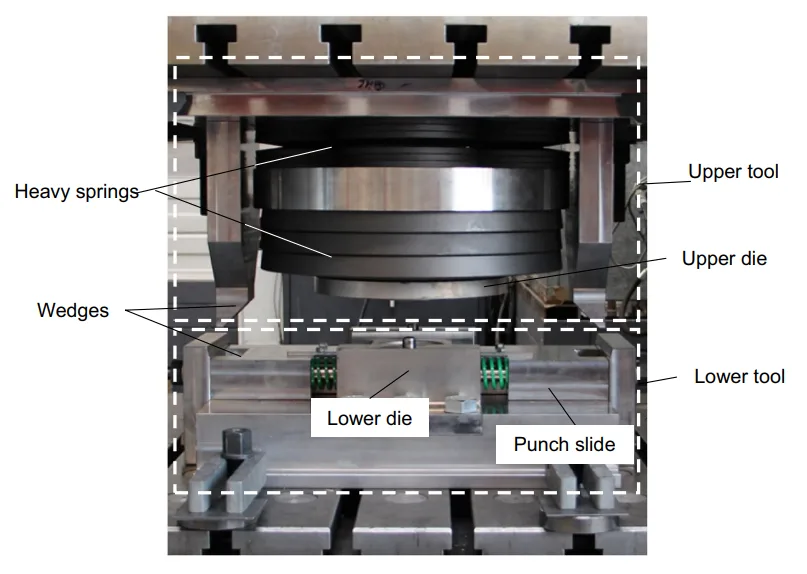

- Fig. 7 Forging tool mounted in hydraulic press

- Fig. 8 Flow curves of 42CrMo4 steel at different temperatures

- Fig. 9 Conical (above) and spherical punch shape (below) in different views

- Fig. 10 Definition of point of sufficient mold filling in forming simulations; color indicates the distance in surface between part and die impression

- Fig. 11 Required clamping force-press stroke-curves of each parameter combination’s simulation; combinations with conical punch shape (red frame) showing shorter final punch path than ones with spherical punch shape (blue frame)

- Fig. 12 Different material displacement due to punch shape; in total (left) and enlarged display at final punch path (right)

- Fig. 13 Required clamping force-relative press stroke-paths for each simulation

- Fig. 14 Qualitative curve of the clamping force-press stroke-path of each simulation

- Fig. 15 Normal probability plot; response variable is maximum required clamping force [kN]

- Fig. 16 Pareto chart of standardized effects highlights the impact the input variables and their interactions have on maximum required clamping force (with a significance level = 0.05)

- Fig. 17 Effect of press velocity, initial part temperature, and punch shape on mean maximum required clamping force

- Fig. 18 Cross sectional view on the final part temperature distribution at the point of mold filling in the prebore area for each parameter combination nos. 1–8; combinations of higher MRCF show lower temperatures in the punch contact area

- Fig. 19 Results of metrological 3D-analysis of the pistons from forging trials (above); colored scale referring to surface distance between forged parts and target geometry; comparison of parts forged both at high initial temperature with conical punch at low press velocity (left) and high press velocity (right); zoom on critical region; part at low press velocity shows larger surface areas of insufficient mold filling (blue and red) than part at high press velocity

7. 結論:

本研究では、鋼製ピストンのための新たに開発された多方向アンダーカット鍛造プロセスにおいて、初期部品温度(Tᵢ)、プレス速度(vₚ)、およびパンチ形状(PS)という入力変数が最大必要型締力(MRCF)に与える影響を調査しました。3つの入力変数すべてが、vₚとTᵢの相互作用とともに、MRCFに有意な影響を示すことが明らかになりました。プレス速度(vₚ)が最も大きな影響を及ぼし、次いで初期部品温度(Tᵢ)、そしてパンチ形状(PS)の順でした。

具体的には、プレス速度を13.35 mm/sから26.7 mm/sに増加させるとMRCFが約39%減少し、初期部品温度を1100 °Cから1250 °Cに増加させるとMRCFが約31%減少しました。また、球形PSではなく円錐形PSを使用するとMRCFが約15%減少しました。MRCFを最小化するための最適なパラメータの組み合わせは、高いvₚ、高いTᵢ、および円錐形パンチの使用です。この組み合わせにより、金型への主要な負荷が低減され、大型で高価な特注設計の装置の代わりに標準的な重スプリングの使用が可能になり、また、プレス力が限られている場合にはより高い成形度で部品を製造できるようになります。

重要な発見は、各入力変数のMRCFへの影響と部品の熱損失との間に強い関連があることでした。熱損失は従属変数であり、最小限のプレス力で高品質のアンダーカット鍛造部品を製造するためには、熱損失の低減が最も重要な手段となります。

今後の研究では、実際の取り扱い時間による熱損失を考慮した改良されたシミュレーションモデルに関する追加の研究が必要です。さらに、アンダーカット鍛造されたピストンの特性(最終的な結晶粒組織など)の調査により、部品の最終的な特性が明らかになるでしょう。アンダーカット鍛造は、鍛造プロセスで製造される可能性のある形状への適用性を拡大します。したがって、アンダーカット鍛造プロセスは、さらなる部品形状に対する実現可能性を証明する必要があります。

8. 参考文献:

- [1. MAHLE GmbH (2011) TopWeld®-Stahlkolben machen Pkw-Dieselmotoren noch sparsamer. Press release. https://www.mahle.com/mahle/de/news-and-press/press-releases/topweld-stahlkolben-machen-pkw-dieselmotoren-noch-sparsamer-423. Accessed 21 Jan 2018]

- [2. Fu M, Fuh J, Nee A (1999) Generation of optimal parting direction based on undercut features in injection molded parts. IIE Trans 31:947. https://doi.org/10.1023/A:1007671314408]

- [3. Tu S, Liu F, Li G et al (2017) Fabrication and characterization of high-strength water-soluble composite salt core for zinc alloy die castings. Int J Adv Manuf Technol. https://doi.org/10.1007/s00170-017-1208-y]

- [4. Hirschvogel M, von Dommelen H (1992) Some applications of cold and warm forging. J Mater Process Technol 35(3–4): 343-356. https://doi.org/10.1016/0924-0136(92)90326-N]

- [5. Jin J et al (2016) An incremental die forging process for producing helical tubes. Int J Adv Manuf Technol 85:99. https://doi.org/10.1007/s00170-015-7890-8]

- [6. Ku T-W, Kang B-S (2014) Tool design for inner race cold forging with skew-type cross ball grooves. J Mater Process Technol 214:1482–1502. https://doi.org/10.1016/j.jmatprotec.2014.02.021]

- [7. Tang L et al (2013) Microstructures and tensile properties of Mg-Gd-Y-Zr alloy during multidirectional forging at 773K. Mater Des 50:587–596. https://doi.org/10.1016/j.matdes.2013.03.054]

- [8. Zherebtsov SV et al (2004) Production of submicrocrystalline structure in large-scale Ti-6Al-4V billet by warm severe deformation processing. Scripta Mater 51:1147–1151. https://doi.org/10.1016/j.scriptamat.2004.08.018]

- [9. Zhang Z et al (2017) Effect of multi-directional forging on the microstructure and mechanical properties of TiBw/TA15 composite with network architecture. Mater Des 134:250–258. https://doi.org/10.1016/j.matdes.2017.08.055]

- [10. Meyer M, Stonis M, Behrens B-A (2015) Cross wedge rolling and bi-directional forging of preforms for crankshafts. Prod Eng Res Dev 9:61. https://doi.org/10.1007/s11740-014-0581-8]

- [11. Rasche N, Langner J, Stonis M, Behrens B-A (2018) Experimental investigation of different parameters at a combined cross wedge rolling and multi-directional forging process. Prod Eng Res Devel 12:35. https://doi.org/10.1007/s11740-017-0783-y]

- [12. Stonis M, Lücke M, Nickel R (2008) Forging of long flat pieces of aluminium with a precise mass distribution operation. TMS annual meeting and exhibition: aluminum alloys: fabrication, characterization and applications, 9–13 March 2008, New Orleans, USA. pp 61–66]

- [13. Stonis M, Langner J, Blohm T (2015) Induction reheating of preforms and flash reduced forging of crankshafts. European steel technology and application days, 15–19 June 2015, Düsseldorf, conference proceedings, paper no. P672]

- [14. Langner J, Stonis M, Behrens B-A (2015) Experimental investigation of a variable flash gap regarding material flow and influence of trigger forces. Prod Eng Res Devel 9:289. https://doi.org/10.1007/s11740-015-0611-1]

- [15. Liewald M et al. (2009) Evaluation of lubricants for bulk metal forming of steel at elevated temperatures using double-cup30 extrusion-test and spike-test. In: Proceedings of 42nd international cold forging group plenary meeting. Shanghai, September 2009, pp. 167–174]

- [16. Barrau O et al (2003) Analysis of the friction and wear behavior of the hot tool steel for forging. Wear 255:1444–1454. https://doi.org/10.1016/S0043-1648(03)00280-1]

- [17. Falconnet E et al (2012) Numerical and experimental analyses of punch wear in the blanking of copper alloy thin sheet. Wear 296:598–606. https://doi.org/10.1016/j.wear.2012.07.031]

- [18. Kannappan A (1969) Wear in forging dies. A review of world experience. Met Form 36:335–342]

9. 著作権:

- 本資料は、「[Jonathan Ross, Jan Langner, Malte Stonis, Bernd-Arno Behrens]」による論文です。「[Investigation of the required clamping force at multidirectional undercut-forging]」に基づいています。

- 論文の出典: [https://doi.org/10.1007/s11740-018-0830-3]

本資料は上記論文に基づいて要約したものであり、商業目的での無断使用を禁じます。

Copyright © 2025 CASTMAN. All rights reserved.