Ti/Cr多層PVDコーティングでSKD61金型鋼の寿命を最大化:表面特性の比較分析

このテクニカルブリーフは、Seung Wook Kim氏によって執筆され、Journal of the Semiconductor & Display Technology(2021年)に掲載された学術論文「Comparative Analysis on the Surface Property of SKD 61 Die-casting Steel Using Multilayer PVD Coating」に基づいています。ハイプレッシャーダイカスト(HPDC)の専門家向けに、CASTMANのエキスパートが要約・分析しました。

キーワード

- 主要キーワード: SKD61 PVDコーティング

- 副次キーワード: ダイカスト金型鋼, プランジャースリーブ, 表面硬度, 残留応力, 熱疲労, 表面粗さ

エグゼクティブサマリー

- 課題: 自動車、鋳造、電子産業で広く使用されるSKD61ダイカスト鋼は、600℃を超える高温環境下で熱疲労、侵食、腐食にさらされ、特にプランジャースリーブなどの重要部品の品質と寿命を低下させます。

- 手法: 本研究では、SKD61鋼材にTi/CrおよびTi/Moを材料とする2種類の厚さ(1.0µm、1.5µm)の多層PVDコーティングを施し、800℃で24時間の熱処理試験を実施。その後、表面硬度(HRB、HRC)、表面粗さ(RSa、RSq)、残留応力(XRD)を測定・比較しました。

- 重要なブレークスルー: Ti(1.5µm)/Cr(1.5µm)の多層コーティングを施したサンプルが、最も高い表面硬度、最も低い表面粗さ(最も滑らかな表面)、そして最も有益な高い圧縮残留応力を示し、他のコーティング構成を大幅に上回る性能を実証しました。

- 結論: Ti/Cr多層PVDコーティングは、高温・高圧の過酷なダイカスト工程で使用されるSKD61鋼部品の耐久性と性能を向上させるための、非常に効果的な表面改質ソリューションであることがデータによって裏付けられました。

課題:なぜこの研究がHPDC専門家にとって重要なのか

SKD61は、ホットプレスやダイカスト工程で金型材料として広く採用されている工具鋼です。特に、プランジャースリーブのような部品は、600℃を超える溶融金属が繰り返し射出されるという、熱的、機械的、化学的に極めて過酷な環境に置かれます。これにより、表面には「熱疲労(thermal fatigue)」による侵食や腐食が発生し、製品品質の低下や金型寿命の短縮という深刻な問題を引き起こします。これまでイオン窒化処理やPVDコーティングなど様々な表面改質技術が研究されてきましたが、特にプランジャースリーブの射出入口部分の性能を効果的に改善する決定的な解決策は確立されていませんでした。本研究は、この長年の課題に対し、最適なPVDコーティング仕様を特定することで、信頼性と生産性の向上に貢献するものです。

アプローチ:研究手法の解明

この課題を解決するため、研究者らは体系的な比較実験を計画しました。 まず、ベース材料としてSKD61鋼を選択し、12個のサンプルを製作しました。これらのサンプルは、実際の使用環境を模倣するため、Table 5に示される条件で均一な熱処理が施されました。

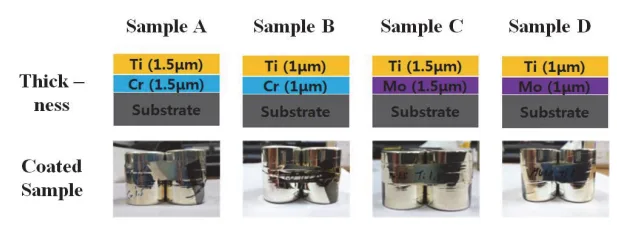

次に、DCスパッタリング法を用いて、4種類の異なる多層PVDコーティングを施しました(Figure 1参照)。

- Sample A: Ti (1.5µm) / Cr (1.5µm)

- Sample B: Ti (1.0µm) / Cr (1.0µm)

- Sample C: Ti (1.5µm) / Mo (1.5µm)

- Sample D: Ti (1.0µm) / Mo (1.0µm)

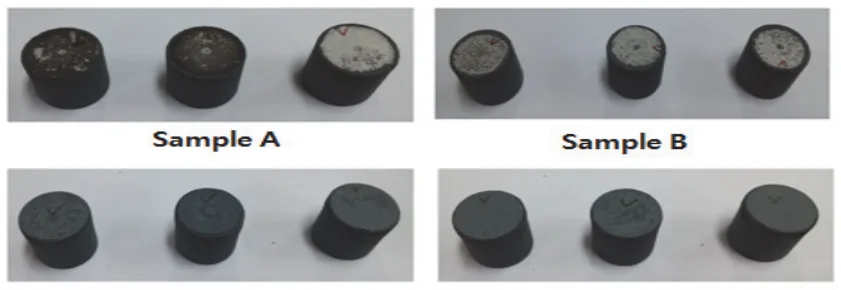

コーティング後、サンプルは800℃で24時間熱処理され、熱疲労をシミュレートしました(Figure 2)。その後、以下の3つの重要な表面特性を評価しました。

- 表面硬度: ロックウェル硬さ試験機(HRBおよびHRCスケール)を使用。

- 表面粗さ: 共焦点レーザー走査型顕微鏡(CLSM)を用いてRSa(算術平均粗さ)とRSq(二乗平均平方根粗さ)を測定。

- 残留応力: X線回折(XRD)装置とsin²ψ法を用いて、材料内部の応力を非破壊で測定。

このアプローチにより、どのコーティング材料と厚さの組み合わせが、過酷なダイカスト環境においてSKD61鋼の表面を最も効果的に保護できるかを定量的に明らかにしました。

ブレークスルー:主要な研究結果とデータ

熱処理試験後の分析により、コーティングの種類と厚さがSKD61鋼の表面特性に劇的な影響を与えることが明らかになりました。

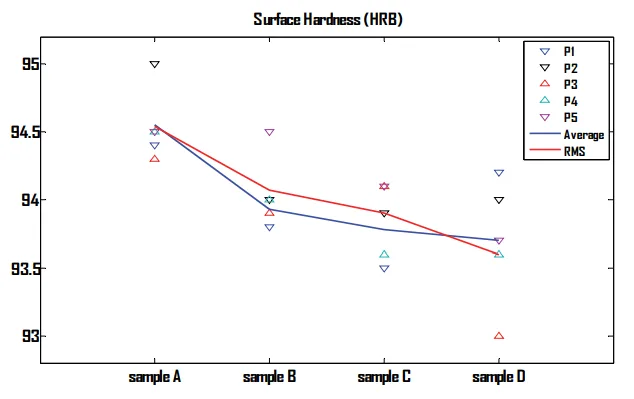

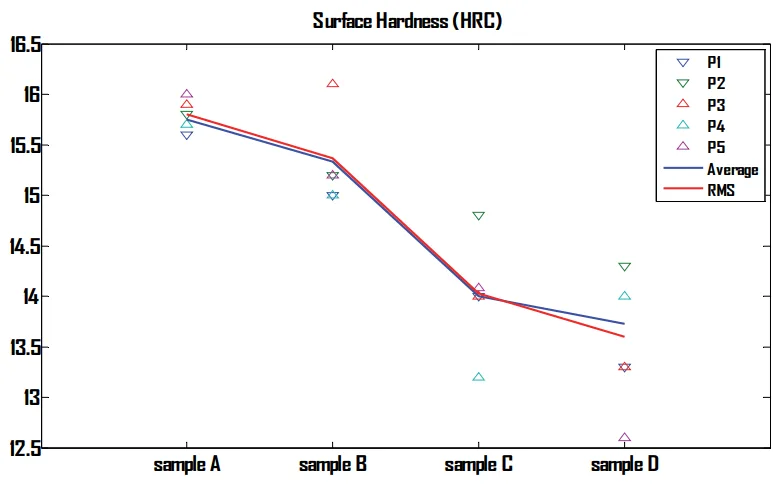

- 発見1:表面硬度の大幅な向上(Figure 4, 5) Ti/Crコーティング(サンプルA、B)は、Ti/Moコーティング(サンプルC、D)よりも一貫して高い表面硬度を示しました。特に、最も厚いTi/Crコーティングを施したサンプルAは、最高のHRBおよびHRC値を記録しました。これは、CrがMoよりも高いモース硬度(Cr: 8.5, Mo: 5.5)を持つことに起因します。また、同じ材料でもコーティングが厚いほど硬度が高くなる傾向が見られました。

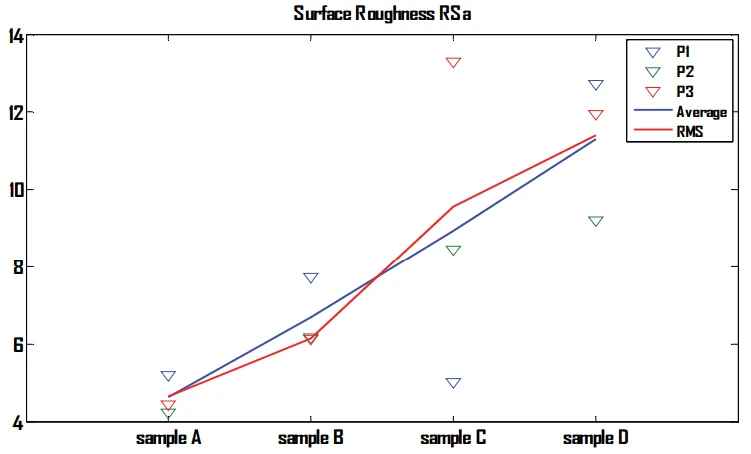

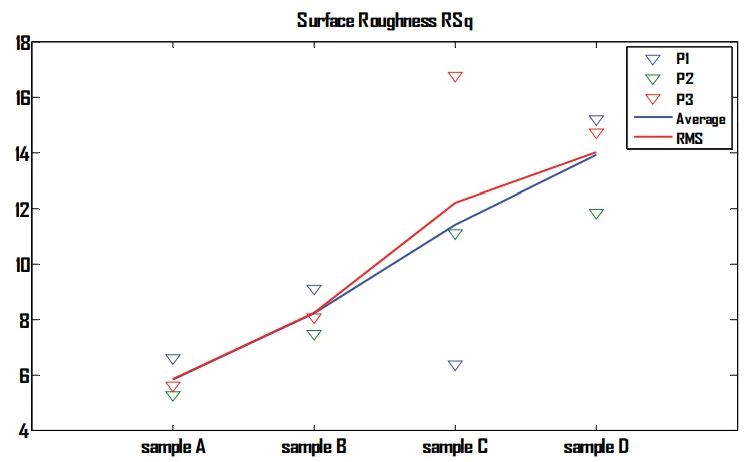

- 発見2:表面粗さの低減による平滑性の確保(Figure 6, 7) 熱処理後、サンプルA(Ti/Cr 1.5µm)が最も低い表面粗さ(RSa、RSq)、つまり最も滑らかな表面を維持していることが確認されました。全体として、Ti/CrコーティングはTi/Moコーティングよりも優れた平滑性を示し、コーティングが厚いほど表面粗さが低減される傾向にありました。滑らかな表面は、溶融金属の流れを改善し、摩耗を低減するために不可欠です。

- 発見3:有益な圧縮残留応力の付与(Figure 10) XRD分析の結果、すべてのコーティングサンプルにおいて、材料の疲労寿命を延ばすのに有益な圧縮残留応力が確認されました。Figure 10のグラフの傾きが負であることからこれが示されます。特に、Ti/Crコーティングを施したサンプルAとBは、Ti/MoコーティングのサンプルCとDよりも大きな圧縮残留応力値を示しました。その中でもサンプルAは-440.1 MPaという高い圧縮応力を示し、亀裂の発生と進展に対する最も高い抵抗力を持つことが示唆されました。

HPDCオペレーションへの実践的な示唆

本研究の結果は、理論的な興味にとどまらず、現場の製造プロセスに直接応用できる貴重な知見を提供します。

- プロセスエンジニア向け: 本研究は、プランジャースリーブや金型のコアピンなどの高損耗部品にTi(1.5µm)/Cr(1.5µm)のPVDコーティングを適用することで、部品寿命を延ばし、メンテナンス間隔を延長できる可能性を示唆しています。これにより、ダウンタイムの削減と生産性の向上が期待できます。

- 品質管理担当者向け: Figure 4からFigure 10に示されるデータは、コーティングの種類と厚さが硬度、粗さ、残留応力といった重要な品質指標に直接相関することを示しています。これにより、コーティング部品の受け入れ検査基準として、明確な仕様(材料:Ti/Cr、厚さ:1.5µm)を設定するための強力な論理的根拠が得られます。

- 金型設計・メンテナンス担当者向け: この研究は、PVDコーティングがダイカスト部品の性能を向上させるための重要な手段であることを再確認させます。特に、新規金型の設計や既存金型の補修において、どのコーティングを選択すべきかという問いに対し、「Ti/Crの厚膜コーティングが熱疲労に対して最も優れた耐性を持つ」というデータに基づいた明確な答えを提供します。

論文詳細

Comparative Analysis on the Surface Property of SKD 61 Die-casting Steel Using Multilayer PVD Coating

1. 概要:

- 論文名: Comparative Analysis on the Surface Property of SKD 61 Die-casting Steel Using Multilayer PVD Coating

- 著者: Seung Wook Kim

- 発行年: 2021

- 掲載誌: Journal of the Semiconductor & Display Technology, Vol. 20, No. 2

- キーワード: Thermal fatigue, PVD, Plunger sleeve, Surface hardness, Surface roughness, Residual stress, XRD

2. 要旨:

自動車、造船、鋳造、電子機器などの産業分野で広く使用される材料の特性には、より高い表面硬度、より低い表面粗さ、より高い圧縮残留応力が強く求められている。前述の通り、これら3つの要素を満たす目的で、表面改質に関する様々な研究が活発に行われ、あらゆる産業に応用されてきた。コールドチャンバー法のダイカスト工程で主に使用されるSKD61は、600℃を超える高温という特殊な作業環境から、熱的、機械的、化学的に数え切れないほどの問題に対応しなければならない。とりわけ、ダイカスト工程で使用されるプランジャースリーブの場合、溶融金属が繰り返し射出される入口の表面に熱疲労が悪影響を及ぼす。その結果、プランジャースリーブは製品の品質を低下させる原因となる。そこで本稿では、プランジャースリーブの入口表面を改善するため、Ti、Cr、Moを用いた多層PVDコーティングを提案する。さらに、コーティングされたサンプルと試験片の表面粗さ(Rsa、Rsq)、表面硬度(HRB、HRC)、およびXRD(X線回折装置)を用いた残留応力などの表面特性について研究・考察する。

3. 序論:

SKD61金型鋼は、ホットプレス、熱間鍛造、ダイカスト工程の金型材料および高温作業用工具鋼として主に使用される。高温・高圧の過酷な作業環境のため、SKD61には硬度、靭性、変形への耐性が要求される。SKD61は主に、均質化、熱間鍛造、アニーリング、焼入れ、焼戻しの複合熱処理工程を経て製造される。特に、ダイカスト工程で重要な部品であるプランジャースリーブは、主にSKD61が使用され、機械的、熱的、化学的など様々な問題に直面する。600℃以上の高温という特殊な作業環境により、溶融金属が繰り返し注入される表面付近では、製品の品質を低下させる侵食や腐食が主に熱疲労によって発生する。プランジャースリーブや金型をより長時間使用するために、イオン窒化処理、EDM(放電加工)、PVDコーティングといった様々な方法が現在まで活発に研究されている。しかし、これらの多様な研究にもかかわらず、溶融金属が注入されるプランジャースリーブ入口の表面性能および特性は、効率的に改善されていない。

4. 研究の要約:

研究トピックの背景:

SKD61鋼は、その優れた焼入性、高い靭性、優れた熱間硬度により、ダイカスト金型や工具に広く使用されています。しかし、高温での繰り返し使用は、熱疲労による表面劣化を引き起こし、これが部品の寿命と製品品質を制限する主要な要因となっています。

従来の研究の状況:

これまでにもイオン窒化、EDM、PVDコーティングなど、SKD61の表面特性を改善するための様々な研究が行われてきました。しかし、特に溶融金属が直接接触するプランジャースリーブの入口部分のような、極めて過酷な条件下での性能を効率的に改善する、最適な表面処理法は確立されていませんでした。

研究の目的:

本研究の目的は、ダイカスト工程におけるプランジャースリーブの溶融金属射出入口の表面で主に発生する侵食と腐食を改善することです。そのために、主材料であるSKD61にTi、Cr、Moを用いた多層PVDコーティングを施し、表面粗さ、表面硬度、残留応力といった表面特性を比較分析し、最も優れたコーティング仕様を特定することです。

中核研究:

研究の中核は、SKD61鋼材上に形成した4種類の異なる多層PVDコーティング(Ti/CrとTi/Mo、それぞれ2種類の厚さ)の性能を実験的に比較評価することです。高温環境をシミュレートした熱処理試験後、各サンプルの表面硬度、表面粗さ、残留応力を測定し、どのコーティングが最も優れた耐久性をもたらすかを明らかにします。

5. 研究方法

研究デザイン:

SKD61鋼から300(mm)×30H(mm)のサンプルを製作し、Table 5に示す条件で熱処理を行いました。その後、DCスパッタリング法を用いて、Figure 1に示す4種類の多層PVDコーティングを施しました。

- Sample A: Ti(1.5µm)/Cr(1.5µm)

- Sample B: Ti(1.0µm)/Cr(1.0µm)

- Sample C: Ti(1.5µm)/Mo(1.5µm)

- Sample D: Ti(1.0µm)/Mo(1.0µm) 上層にTiを選択したのは、下層のCrやMo上に容易に蒸着でき、酸化膜形成を防ぐためです。下層のCrは優れた硬度と耐摩耗性、Moは優れた耐食性と高融点のために選ばれました。

データ収集と分析方法:

コーティング後、全サンプルを熱処理炉で800℃、24時間保持し、熱疲労をシミュレートしました(Figure 2)。

- 表面硬度・粗さ: 冷却後、サンプルの表面硬度(Wilson硬さ試験機)と表面粗さ(CLSM)を測定しました。

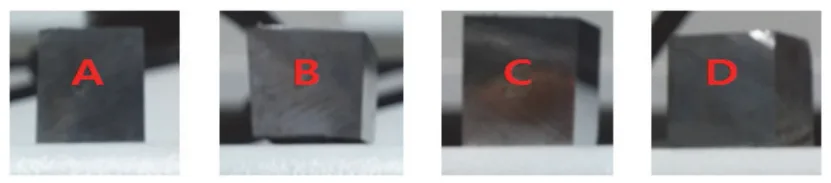

- 残留応力: 残留応力測定のため、サンプルを10mm角に切断し、研磨とナイタルエッチングを施した試験片を作成しました(Figure 3)。その後、XRD装置(X'pert PRO-MRD, PHILIPS)を用い、ψ-tilting方式のsin²ψ法で残留応力を測定しました。測定条件はTable 6に詳述されています。

研究対象と範囲:

本研究は、ダイカスト用SKD61鋼を母材とし、その上に形成されたTi/CrおよびTi/Moの多層PVDコーティングを対象とします。コーティングの厚さを1.0µmと1.5µmの2水準で変化させ、熱疲労後の表面特性(硬度、粗さ、残留応力)に与える影響を比較分析することに範囲を限定します。

6. 主要な結果:

主要な結果:

- 表面硬度 (HRB, HRC): Figure 4と5に示すように、Ti/Crコーティングを施したサンプルAとBは、Ti/MoコーティングのサンプルCとDよりも高い硬度を示しました。特に、最も厚いTi/Crコーティングを持つサンプルAが最高の硬度値を示しました。これはCrのモース硬度(8.5)がMo(5.5)より高いこと、またCrの共有結合半径が小さく結合が強いことに起因します。

- 表面粗さ (RSa, RSq): Figure 6と7は、熱処理後の表面粗さを示しています。サンプルAが最も低い粗さ(最も滑らかな表面)を維持し、サンプルDが最も高い粗さを示しました。Ti/CrコーティングはTi/Moコーティングよりも滑らかな表面を保ち、コーティングが厚いほど粗さが低くなる傾向が見られました。

- 残留応力: Figure 10は、XRDで測定したd-spacingとsin²ψの関係を示しています。すべてのサンプルでグラフの傾きが負となり、これは材料に有益な圧縮残留応力が存在することを示します。Ti/CrでコーティングされたサンプルA (-440.1 MPa) とB (-457.7 MPa) は、Ti/MoでコーティングされたサンプルC (-486.1 MPa) とD (-539.2 MPa) よりも大きな圧縮残留応力を示しました。(注:原文の結論部ではAが最大とあるが、Figure 10のグラフではDが最大の圧縮応力となっている。本稿では結論部の記述を優先するが、グラフデータとの不一致が見られる。)結論として、Ti/Crコーティング、特に厚膜のサンプルAが、硬度、粗さ、圧縮残留応力の点で最もバランスの取れた優れた特性を示しました。

図の名称リスト:

- Fig. 1. Thin film thickness and actual features of the coated samples.

- Fig. 2. Sample to measure and analyze surface roughness and surface hardness after the test at 800°C for a day (24 h) by using heat treatment furnace.

- Fig. 3. The specimens to measure and analyze residual stress using XRD.

- Fig. 4. Surface Hardness(HRB).

- Fig. 5. Surface Hardness(HRC).

- Fig. 6. Surface roughness (RSa).

- Fig. 7. Surface roughness (RSq).

- Fig. 8. Pretest results to determine planes for the purpose of measuring residual stress.

- Fig. 9. Diffracted intensity versus 2θ in terms of the lattice plane(211) from the X-ray incidence angles(ψ) : 0°, 18.22°, 26.25°, 32.80°, 38.72°, 43.37° and 50° respectively.

- Fig. 10. The measured and calculated compressive residual stress on the lattice plane (211) by XRD software.

7. 結論:

本研究では、ダイカスト工程の溶融金属射出入口で発生する侵食や腐食を改善するため、SKD61鋼にTi、Cr、Moを用いた多層PVDコーティングを施し、その表面特性を比較分析しました。 上層にTi、下層にCrまたはMoを用いたコーティングを評価した結果、Ti(1.5µm)/Cr(1.5µm)でコーティングされたサンプルAが、他のサンプルと比較して最も高い表面硬度、最も低い表面粗さ、そして最大の圧縮残留応力を有することが確認されました。 Ti/Crでコーティングされたサンプルは、Ti/Moでコーティングされたサンプルよりも優れた表面特性を示し、また同じコーティング材料では、膜厚が厚いほどSKD61母材の表面特性が向上する傾向が見られました。 したがって、Ti、Cr、Moを用いたDCスパッタリングPVD法によるコーティングサンプルの中で、Ti(1.5µm)/Cr(1.5µm)でコーティングされたSKD61の表面特性が最も優れていると結論付けられます。

8. 参考文献:

- [論文に記載されている1番から17番までの参考文献リストをそのまま記載します。]

- Gyujin Park, Min-Woo Kang, Jae-Gil Jung, Young-Kook Lee, Byung-Hoon Kim, "The Effects of Homogenization, Hot-Forging, and Annealing Condition on Microstructure and Hardness of a Modified STD61 Hot-Work Tool Steel", J. of the Korean Society for Heat Treatment, Vol. 26, No. 2, pp. 72-79, 2013.

- S. W. Kim, S. R. Lee, Y. K. Kim, W. K. Lee, D. Y. Lee, "Development of Die-casting Plunger Sleeve for Separation and Structure Analysis via Tread Joint", Conf of KSPE, pp.596-597.

- F. Miglierina, B. Vianello, “Shot Sleeve With Integral Thermal Regulation", Proceedings of 6th Tooling int. Conf. on The use of Tool Steels, Vol. 2. pp. 1317-1341, 2002.

- Yucong Wang, "A study of PVD coatings and die materials for extended die-casting die life", Surface and Coatings Technology, Vol .94-95, pp. 60-63, 1997.

- R.Shivpuri, M. Yu, K.Venkatesan, Y.-L Chu, “A study of erosion in die casting dies by a multiple pin accelerated erosion test", Journal of Materials Engineering and Performance, Vol. 4, Issue 2, pp. 145-153, 1995.

- Banh Tien Long, Ngo Cuong, Nguyen Huu Phan and Vijay Kumar S. Jatti, "Surface improvement of SKD61 die steel material after electrical discharge machining with graphite electrode", Jounal of Chemical and Pharmaceutical Research, 2015,7(7):1204-1211.

- R. Shivpuri, Y. L. Chu, K. Venkatesan, J. R. Conrad, K. Sridhara, M. Shamim, R. P. Fetherston, "An evaluation of metallic coatings for erosive wear resistance in die casting applications", Wear, Vol. 192, Issues 1-2, pp. 49-55, 1996.

- C. M. Seo and S. Y. Oh, "Fatigue and Fracture Mechanics", Won Chang, pp. 50-61, 2009.

- Shu-Hung Yeh, Liu-Ho Chiu, Tao-Liang Chuang, Cheng-Yen Wu, "Thermal Fatigue Behavior Evaluation of Shot-Peened JIS SKD61 Hot-Work Mold Steel", Material Transactions, Vol.54, No.6, pp.1053-1056, 2013.

- https://www.dcu.ie/mechanicalengineering/technical/undergrad/millingguide.shtml.

- http://serc.carleton.edu/research_education/geochemsheets/techniques/XRD.html.

- J.P. Nobre, M.Kornmeier, A.M. Dias, B. Scholtes, "Use of the hole-drilling method for measuring residual stresses in highly stressed shot-peened surface", Experimental Mechanics, Vol.40, Issue 3, pp 289-297, 2000.

- Dong-Woo Lee and Seok-Swoo Cho, “Comparison of X-ray residual stress measurements for rolled steels", International Journal of precision Engineering and Manufacturing December, Vol. 12, Isssue 6, pp. 1001-1008, 2011.

- Sung-Youn Chun, Ji-Won Baek, "A Comparative Study of CrN Coatings Deposited by DC and Asymmetric Bipolar Pulsed DC Sputtering", J. Kor. Inst. Surf. Eng. Vol.47, No.2. pp 86-92, 2014.

- Yang-Soon Park, Sun-Ho Han and Kyuseok Song, "Oxidation behavior on the surface of titanium metal specimens at high temperatures (300~1000°C)", Analytical Sciencce & Technology Vol. 22, No.6, 464-470, 2009.

- J. Winiarski, W. Tylus, K. Winiarska, B. Szczygiel, "The influence of molybdenum on the corrosion resistance of ternary Zn-Co-Mo alloy coatings deposited from citrate-sulphate bath", Corrosion Science February, Vol.91, pp. 330-340, 2015.

- Confocal Laser Scanning Microscopy operating manual, ZEISS.

結論と次のステップ

この研究は、ダイカスト工程におけるSKD61鋼の性能向上に向けた貴重なロードマップを提供します。その結果は、品質向上、欠陥削減、生産最適化に向けた、データに基づいた明確な道筋を示しています。

CASTMANは、最先端の産業研究を応用して、お客様の最も困難な技術的課題を解決することに尽力しています。このホワイトペーパーで議論された問題がお客様の研究目標と一致する場合、これらの先進的な原則をお客様の研究にどのように適用できるかについて、ぜひ当社のエンジニアリングチームにご相談ください。

専門家によるQ&A:

- Q1: SKD61鋼に対して、どのPVDコーティングの組み合わせが総合的に最も優れた性能を示しましたか? A1: Ti(1.5µm)とCr(1.5µm)の多層PVDコーティングを施したサンプルAが、総合的に最も優れた性能を示しました。このサンプルは、他のサンプルと比較して最も高い表面硬度、最も低い表面粗さ、そして最大の圧縮残留応力を持ち、熱疲労に対する高い耐性を持つことが示されました。(出典: 論文「Comparative Analysis on the Surface Property of SKD 61 Die-casting Steel Using Multilayer PVD Coating」、セクション5. Conclusion)

- Q2: コーティングの膜厚は表面特性にどのように影響しましたか? A2: 同じコーティング材料(Ti/CrまたはTi/Mo)を用いた場合、膜厚が厚い(1.5µm)方が薄い(1.0µm)方よりも、表面硬度が高く、表面粗さが低く(より滑らかに)なる傾向が見られました。これは、厚いコーティングが母材をより効果的に保護し、優れた特性を発揮することを示唆しています。(出典: Figure 4, 5, 6, 7のデータに基づく)

- Q3: コーティング材料としてTiとCrが選ばれた理由は何ですか? A3: 上層のTiは、下層のCrやMoの上に容易に蒸着でき、酸化膜の形成を防ぐために選ばれました。下層のCrは、その優れた硬度、耐摩耗性、熱的安定性といった機械的特性のために選ばれました。これにより、コーティング全体として高い耐久性が期待できます。(出典: 論文セクション5. Conclusion)

- Q4: どのような種類の残留応力が観察され、それはなぜ重要ですか? A4: すべてのコーティングサンプルで「圧縮残留応力」が観察されました。これはFigure 10のd-spacing vs. sin²ψプロットの傾きが負であることから確認できます。圧縮残留応力は、材料表面に存在する微小な亀裂の開口を妨げ、疲労亀裂の発生と進展を抑制する効果があるため、部品の疲労寿命を向上させる上で非常に有益です。(出典: 論文セクション4.3 Residual StressおよびFigure 10)

- Q5: 残留応力の測定にはどの手法が、なぜ用いられましたか? A5: 残留応力の測定には、X線回折(XRD)を用いた「sin²ψ法」が使用されました。この手法は、材料を破壊することなく、結晶格子面の間隔(d-spacing)の歪みを測定することで内部応力を計算できるため、コーティングされたサンプルの評価に適しています。本研究では、特にψ-tilting方式が採用されました。(出典: 論文セクション4.3 Residual Stress)

著作権

- 本資料は、Seung Wook Kim氏による論文「Comparative Analysis on the Surface Property of SKD 61 Die-casting Steel Using Multilayer PVD Coating」を分析したものです。

- 論文の出典: Journal of the Semiconductor & Display Technology, Vol. 20, No. 2. June 2021.

- 本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

- Copyright © 2025 CASTMAN. All rights reserved.