本稿は、「Materials Engineering - Materiálové inžinierstvo」により発行された論文「Mechanical properties of homogenized twin-roll cast and conventionally cast AZ31 magnesium alloys」に基づいています。

1. 概要:

- 論文名: Mechanical properties of homogenized twin-roll cast and conventionally cast AZ31 magnesium alloys

- 著者: Mariia Zimina, Přemysl Málek, Jan Bohlen, Dietmar Letzig, Gerrit Kurz, Miroslav Cieslar

- 発行年: 2015

- 掲載誌/学術団体: Materials Engineering - Materiálové inžinierstvo

- キーワード: Magnesium; Twin-roll casting; Tensile tests; Microstructure; Microhardness.

2. アブストラクト:

今日、マグネシウム合金の機械的特性の改善は、その多様な産業用途のために非常に重要です。この目標のために、多くの鋳造技術およびさらなる処理法が開発されてきました。合金の長尺ストリップの製造を可能にする連続鋳造技術の中には、双ロール鋳造があります。このプロセスを用いることで、最も微細なミクロ組織とより高い比強度を持つマグネシウム合金を得ることができます。本稿では、従来鋳造および双ロール鋳造されたAZ31マグネシウム合金の引張特性の比較を行いました。引張試験は、100℃から300℃の温度範囲で、10⁻³ s⁻¹の一定ひずみ速度で実施されました。両材料は、鋳放し状態および450℃で10時間の均質化処理後に試験されました。調査の結果、従来鋳造AZ31合金は熱処理後も延性に大きな変化は見られませんでしたが、双ロール鋳造合金の延性は向上することが示されました。

3. 緒言:

マグネシウム合金はよく知られた構造材料であり、現在自動車産業で広く普及しています[1-4]。自動車産業における将来のトレンドは自動車部品の軽量化であり、そのため最も軽量な金属の一つであるマグネシウムとアルミニウムがますます注目されています。Mg-Al系合金は高い比強度と剛性、低密度、良好な熱伝導性および電気伝導性を有するため、将来的には一部の鋼や銅鋳造合金を置き換える可能性があります[5]。また、電子部品やコンピュータ部品の製造にも有望です[6]。

合金元素の影響は、合金の最終特性にとって極めて重要です。製造プロセスを制御し改善するために、Al、Zn、Ca、Sn、Sr、Zrが機械的特性に与える影響に関する多くの研究が行われてきました[7-11]。

特定の特性を持つMg合金を製造し、特定の要件を満たすために、さまざまな鋳造技術が用いられます。その中には、ダイカストや、熱間押出または熱間圧延が続く双ロール鋳造(TRC)があります。これらの各プロセスは、合金の集合組織とミクロ組織、したがって機械的特性に影響を与えます[12-14]。

AZ系市販合金の多様性の中で、AZ31は強度、延性、低コストといった良好な特性を有するため非常に人気があります。しかし、AZ31合金を自動車部品(例えば、カールーフ)として適用するには、TRC材料から успешно製造できる薄板を製造する必要があります。さらなる圧延前の合金鋳放しストリップの厚さは5mmまで薄くすることができます[15]。しかし、製造プロセスにはまだ多くの未解決の問題があります。その中には、鋳放し構造の不均一性が最終製品の特性に与える役割があります。

本稿では、従来鋳造(CC)とTRCという2つの異なる鋳造技術によって調製されたAZ31のミクロ組織と機械的特性を研究しました。熱処理中の不均一構造が機械的特性に与える影響を調べるために、鋳放し状態および均質化状態の試験片を構造、微小硬さ、引張試験用に準備しました。

4. 研究の概要:

研究トピックの背景:

自動車産業などにおける軽量材料への需要の高まりは、マグネシウム合金の研究を推進しています。その機械的特性の向上は、用途拡大に不可欠です。双ロール鋳造は、微細なミクロ組織を持つマグネシウム合金ストリップを製造するための有望な連続鋳造技術です。

従来の研究状況:

従来の研究では、様々な合金元素(Al、Zn、Ca、Sn、Sr、Zr)がマグネシウム合金の機械的特性に与える影響が調査されてきました。ダイカストやTRC後の熱間加工など、異なる鋳造技術が集合組織、ミクロ組織、ひいては機械的特性に影響を与えることが知られています。AZ31は広く研究されている市販合金です。TRCによる薄板製造が検討されており、鋳放しストリップの厚さは5mmまで薄くなっています。しかし、鋳放し構造の不均一性が最終製品の特性に果たす役割は、依然として関心の対象となっています。

研究の目的:

本稿では、従来鋳造(CC)とTRCという2つの異なる鋳造技術によって調製されたAZ31のミクロ組織と機械的特性を研究しました。熱処理中の不均一構造が機械的特性に与える影響を調べるために、鋳放し状態および均質化状態の試験片を構造、微小硬さ、引張試験用に準備しました。

研究の核心:

本研究の核心は、従来鋳造(CC)と双ロール鋳造(TRC)によって製造されたAZ31マグネシウム合金の比較分析です。本研究では、これらの材料を鋳放し状態と均質化状態の両方で調査し、それらのミクロ組織、微小硬さ分布、および様々な温度での引張特性に焦点を当てています。

5. 研究方法論

研究計画:

本研究では、AZ31 CCインゴットおよび5.6mm厚のAZ31 TRCストリップの調査を実施しました。2種類の試料セットを使用しました:1)鋳放しAZ31マグネシウム合金、および2)450℃で10時間均質化処理した合金。試料は空気炉で焼鈍し、油中で急冷しました。

データ収集および分析方法:

- 化学組成: AZ31マグネシウム合金の化学組成をTable 1に示します。

- ミクロ組織分析: 寸法10mm×10mm×5.6mmの標準的な金属組織試料を準備し、5%ピクリン酸でエッチングしました。AZ31合金のミクロ組織画像は、NIS-Elements AR 3.0ソフトウェアを使用してOlympus GX51光学顕微鏡で取得しました。TRC AZ31のSEM画像も取得しました。

- 微小硬さ試験: 同じ試料を用いて、QNess Q10装置で100gの荷重をかけてビッカース微小硬さ試験を実施しました。TRC材の5mm×8mm断面のマッピングは、試料の横断方向(TD)で行いました。

- 引張試験: CCインゴットとTRCストリップの両方から、厚さ1mmのダンベル型クーポンを機械加工しました。TRC合金の試料は、引張軸がRDに平行で、長さは6cmでした。AZ31マグネシウム合金の引張特性は、INSTRON 5228装置を用い、10⁻³ (s⁻¹)の一定ひずみ速度で調査しました。試料はそれぞれ100、150、200、250、300℃に加熱され、所定の温度で10分間保持された後、引張試験が開始されました。

研究トピックおよび範囲:

研究はAZ31マグネシウム合金に焦点を当てました。範囲は以下の通りです。

- 従来鋳造(CC)と双ロール鋳造(TRC)の比較。

- 鋳放し状態と均質化処理(450℃で10時間)状態の評価。

- ミクロ組織(結晶粒径、相分布、偏析)のキャラクタリゼーション。

- 微小硬さおよびその分布の測定。

- 100℃から300℃の温度範囲における引張特性(降伏強度、引張強さ、延性)の評価。

6. 主要な結果:

主要な結果:

ミクロ組織:

- AZ31マグネシウム合金は、主にα-Mg相と二次的なβ-Al₁₂Mg₁₇相を含みます[16]。

- 鋳放しTRC材は、マスターCC AZ31合金のより大きな二次相粒子と比較して、より小さな二次相粒子を有します。TRC合金のバルクの結晶粒径は約200µmであるのに対し、CC合金の結晶粒径は約300µmです。さらに、TRC中、表面に近い領域はストリップの中央部よりも高い変形を受けます。したがって、表面に近い領域では結晶粒が小さく、結晶粒径は50µmに達することがあります。

- 450℃で10時間の時効処理後(Fig. 1d)、CC材のミクロ組織のわずかな粗大化が観察されます。対照的に、TRC合金ではミクロ組織の著しい微細化が起こり、結晶粒径は50µmまで減少します。

- TRC AZ31は、Mg-Al合金に典型的なデンドライト構造によって特徴付けられます(Fig. 2a, b)。Al₁₂Mg₁₇共晶相は粒界に沿って析出し、鋳放し合金ではっきりと見えます(Fig. 2aの白い腕)。α-Mg固溶体はデンドライト間領域に位置し、SEM画像では暗い領域として示されます。均質化後、デンドライト構造はほぼ消失します(Fig. 2b)。TRCシートの中心には、気孔やさまざまな欠陥を含む可能性のある偏析帯も観察されることがあります(Fig. 2a)。

微小硬さ:

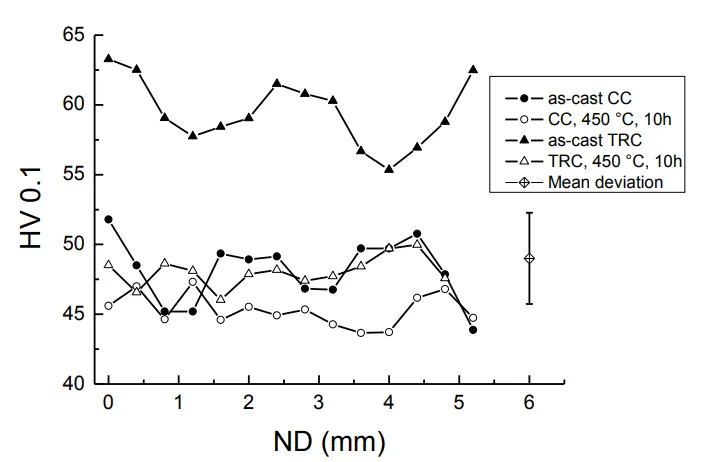

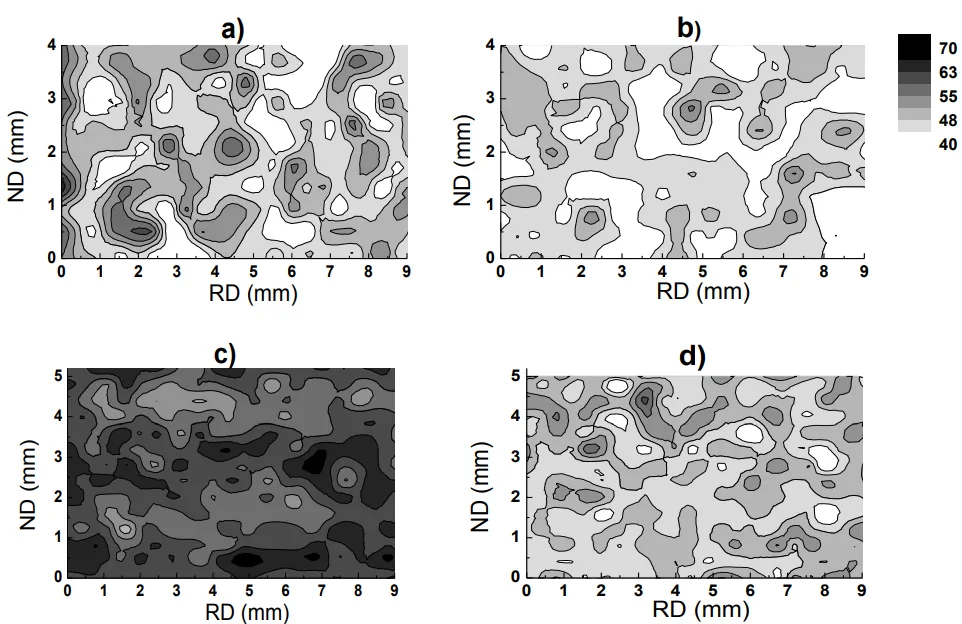

- 鋳放しTRC合金の不均一な構造は、ストリップに沿ったビッカース硬さの異なる値にもつながります。Fig. 3および4に示すように、5.6mm TRC AZ31ストリップは、中央部および表面付近でより硬くなっています。一般に、表面領域は材料の他の部分よりも変形が大きいため[15]、鋳放しTRC試料のストリップ表面付近の高い硬さ値を説明できます。中央ゾーン(Fig. 3および4c)の硬度上昇は、より微細な結晶粒とより高いAlおよびMn過飽和が観察される中央偏析の存在を反映しています。

- 均質化焼鈍後の結晶粒構造の微細化は、材料の再結晶および変形した亜構造の除去によるTRC合金の軟化を伴います(Fig. 4d)。β相溶解の影響も除外できませんでした。微小硬さは時効処理後に50 HV0.1まで低下し、CC材で観察された値に近づきます。このプロセスは主に固溶体濃度によって支配されます。

- 鋳放しCC合金は、断面に沿った微小硬さおよび結晶粒構造に有意な変化を示しませんでした。それにもかかわらず、粗大な粒子からの溶質の再分布および固溶体濃化が起こります。均質化CC材の微小硬さは約10%わずかに減少しました。

- TRCおよびCC試料の断面に沿った微小硬さの変化をFig. 3に示します。平均標準偏差は、TRC材の構造がストリップの厚さ方向だけでなく圧延方向(RD)に沿っても不均一であるという事実に対応しています。

引張特性:

- CC合金の場合、引張試験では均質化後に機械的特性の有意な変化や改善は見られませんでした(Fig. 5a, b)。CC試料の両タイプの延性は15%未満であり、均質化後にわずかに減少し、降伏応力はFig. 6aに示すようにほぼ変化しませんでした。この延性の減少は、均質化CC材のより粗く不均一な結晶粒構造、および転位移動の障害となる二次相粒子の溶解に最も関連している可能性があります。

- Fig. 5c, dには、鋳放しおよび時効処理されたTRC合金の応力-ひずみ曲線が示されています。TRC材の挙動は、CC材と比較して完全に異なります。TRC試料の延性は、全ての変形温度で、特に延性が36%に達する300℃で著しく増加します。一方、降伏強度はFig. 6aに示すように約50%著しく減少します。これらの顕著な変化は、TRC材の完全な再結晶に関連しています。均質な微細粒構造の形成は材料のより均一な変形をもたらし、一方、TRC中に形成された転位亜構造の消滅は均質化試料の降伏強度の著しい低下につながります。

- 応力-ひずみ曲線から得られた降伏応力および引張強さを、焼鈍温度の関数としてFig. 6にまとめます。Fig. 6bは、全ての試料において温度上昇とともに降伏応力および引張強さが減少することを示しています。300℃で焼鈍した後の均質化TRCストリップは、約80%の引張強さの最大の低下を示します。

図のリスト:

- Fig. 1. Microstructure of AZ31 magnesium alloys: a) CC as-cast, b) CC after homogenization annealing at 450 °C for 10 hours, c) TRC as-cast, d) TRC after homogenization annealing at 450 °C for 10 hours.

- Fig. 2. SEM images of the dendritic structure and central segregation zone in TRC AZ31 magnesium alloy: a) as-cast, b) after aging at 450 °C for 10 h and c) image made by light microscope after aging at 450 °C for 10 h.

- Fig. 3. Evolution of inhomogeneity in AZ31 magnesium alloys during heat treatment.

- Fig. 4. Microhardness mapping (in MPa) of the cross-section of AZ31 magnesium alloys: a) as-cast CC AZ31 alloy, b) CC alloy after homogenization annealing at 450 °C for 10 h, c) as-cast TRC alloy, d) TRC alloy after homogenization annealing at 450 °C for 10 h.

- Fig. 5. Stress-strain curves for AZ31 magnesium alloys during annealing at temperature range from 100 °C – 300 °C: a) as-cast CC, b) CC after homogenization annealing at 450 °C for 10 hours, c) as-cast TRC, d) TRC at 450 °C for 10 hours (note the scale on the figure 5d).

- Fig.6. Temperature dependence of the yield (a) and ultimate (b) strengths of the conventionally cast and twin-roll cast AZ31 magnesium alloys before and after aging at 450 °C for 10 h.

7. 結論:

異なる鋳造技術によって調製されたAZ31マグネシウム合金のミクロ組織と機械的特性を、鋳放し状態と時効処理状態で研究しました。TRCマグネシウム合金では、CC材よりもα-Mgマトリックス内に分布する二次相粒子が小さくなっています。450℃で10時間均質化処理すると、両方の材料でβ相が溶解し、結晶粒内には少量のβ相粒子しか観察されませんでした。しかし、TRC材のミクロ組織は熱処理によってより大きな影響を受け、元々粗大で不均一だった構造は、材料中に残存する中心偏析粒子を除いて、微細で均質な構造に置き換わります。

鋳放しTRC材の元々不均一だった構造(表面付近とストリップ中央で著しい微小硬さの変動を示した)は、より軟らかく、はるかに均質な構造に置き換わりました。均質化後、両合金のHV値は同様になります。

比較的低いひずみ速度(10⁻³ s⁻¹)での引張試験により、均質化後のTRCマグネシウム合金の延性が向上することが明らかになりました。鋳放し状態および時効処理状態のCC鋳造合金の引張特性に有意な変化は観察されませんでした。

8. 参考文献:

- [1] B.L. Mordike, T. Ebert: Mater. Sci. Eng. A 302 (2001) 37-45.

- [2] S. Schumann, H. E. Friedrich: Mater Sci Forum. 419-422 (2003) 51-56.

- [3] H. Zhao, Z. Zhou, X. Liu, S. Guan: J Cent South Univ T. 15(4) (2008) 459-462

- [4] A.W. El-Morsy, A. Abouel-Kasem: J Tribol 133(4) (2011) 603-610.

- [5] E.F. Emley: Principles of Magnesium Technology, Pergamon Press, London 1966.

- [6] M. Avedesian, H. Bakert: ASM specialty handbook: Magnesium and magnesium alloys, New York: ASM International 1999.

- [7] R. Schmid-Fetzer, Grobner: J Adv Eng Mat 3(12) (2001) 947-961.

- [8] F.S. Pan, M.B. Yang, Y.L. Ma.: Mater Sci Forum 191 (2007) 561-565.

- [9] H.K. Lim, D.H. Kim, J.Y. Lee, W.T. Kim, D.H. Kim: J Alloy Compd, 463(1-2) (2009) 308-314.

- [10]Y.K. Kim, S.W. Sohn, Do H. Kim, W.T. Kim, D.H. Kim: J Alloy Compd 549 (2013) 46-50.

- [11] S.F. Liu, L.Y. Liu, L.G. Kang: J Alloy Compd 450(1-2) (2008) 546-550.

- [12]J. Kaneko, M. Sugamata, M. Numa, Y. Nishikawa, H. Takada: Mat Trans 47(10) (2006) 2555-2560.

- [13] D.V. Wilson: J I Met 98 (1970) 133-143.

- [14]S.H. Hsiang, J.L. Kuo: J Mater Process Tech. 140 (2003) 6-12.

- [15] G. Kurz, J. Bohlen, L. Stutz, D. Letzig, K.U. Kainer: Magnesium Technology 2013 (eds. N. Hort, S. N. Mathaudhu, N. R. Neelameggham and M. Alderman), John Wiley & Sons, Inc. 2013.

- [16]H. Zhao, S. Guan, F. Zheng, Q. Li, L. Wang: Trans Nonferrous Met Soc China 15(1) (2005).

- [17]M.T. Pérez-Prado, O.A. Ruano: Scripta Mater 46(2) (2002) 149-155.

- [18]J. Zhang, Z. Leng, M. Zhang, J. Meng, R. Wu: J Alloy Compd 509(3) (2011) 1069-1078.

- [19]D.K. Xu, W.N. Tang, L. Liu, Y.B. Xu, E.H. Xan: J Alloy Compd 461(1-2) (2008) 248–252.

- [20] H.E. Friedrich, B.L. Mordike: Magnesium Technology metallurgy, design data and application, Springer verlag, Berlin, Heidelberg, Germany 2006.

- [21] J.S. Waltrip: Fresh Look at Some Old Magnesium Diecasting Alloys for elevated Temperature Applications. 47th Annual World Magnesium Conf. IMA, Cannes 1990, pp. 124-129.

- [22] W.E. Mercer: Magnesium Die cast Alloys for Elevated Temperature Applications, SAE 900788 1990.

- [23] Q. Han, H. Xu: Scripta Mater 53(1) (2005) 7–10.

- [24]L. Hay, P. Agee: In: Magnesium Technology 2013 (eds N. Hort, S. N. Mathaudhu, N. R. Neelameggham and M. Alderman), John Wiley & Sons, Inc., Hoboken, NJ, USA 2013.

- [25] A. Jager, P. Lukac, V. Gartnerova, J. Bohlen, K.U. Kainer: J Alloy Compd 378(1-2) (2004) 184-187.

9. 著作権:

- 本資料は、「Mariia Zimina, Přemysl Málek, Jan Bohlen, Dietmar Letzig, Gerrit Kurz, Miroslav Cieslar」による論文です。「Mechanical properties of homogenized twin-roll cast and conventionally cast AZ31 magnesium alloys」に基づいています。

- 論文の出典: http://fstroj.uniza.sk/journal-mi/PDF/2015/02-2015.pdf

本資料は上記の論文に基づいて要約したものであり、商業目的での無断使用を禁じます。

Copyright © 2025 CASTMAN. All rights reserved.