この技術要約は、R. HaghayeghiがLa Metallurgia Italiana(2022年)に発表した論文「An investigation on effect of rotary degassing-ultrasonic method on high pressure die casting products」を基に作成されました。CASTMANの専門家がGemini、ChatGPT、GrokなどのLLM AIの支援を受けて、HPDC専門家向けに分析・要約しました。

キーワード

- 主要キーワード: HPDC気孔削減

- 副次キーワード: 回転脱ガス-超音波、Al-Si-Cu合金、不純物除去、ダイカストキャビテーション、溶湯処理、自動車ダイカスト、水素除去

エグゼクティブサマリー

- 課題: Al-Si-Cu合金のHPDCにおける水素の閉じ込めと酸化物不純物による気孔は、エンジンブロックなどの自動車部品の品質を損ないます。

- 手法: 新しい回転脱ガス-超音波システムをAl-9 wt.% Si-3 wt.% Cu-1.3 wt.% Feの400kg溶湯に適用し、従来のインペラー脱ガスと比較しました。

- 主要な進展: 回転脱ガス-超音波方式は、インペラー方式に比べ水素含有量を20%多く除去し、1/3の時間で不純物を最大6倍削減しました。

- 結論: この技術は、HPDC製造業者がより迅速かつ効果的に溶湯の品質を向上させ、欠陥を減らし、機械的特性を改善する方法を提供します。

課題:HPDC専門家にとってこの研究が重要な理由

Al-Si-Cu合金の気孔は、自動車部品(例:ラダーフレーム、エンジンブロック)を生産するHPDC製造業者にとって持続的な課題です。論文の序論によると、気孔はAl-Fe相による供給チャネルの閉塞、合金元素の偏析、凝固の最終段階での金属間化合物の析出により発生し、この段階では透過性が最も低くなります[1]。Fe-Cuの相互作用は気孔をさらに悪化させ、部品の構造的完全性と機械的性能を損ないます。プロセスエンジニアや品質管理者にとって、気孔と不純物を減らすことは、厳格な業界基準を満たし、信頼性の高い高性能部品を確保するために不可欠です。

アプローチ:研究方法論の解明

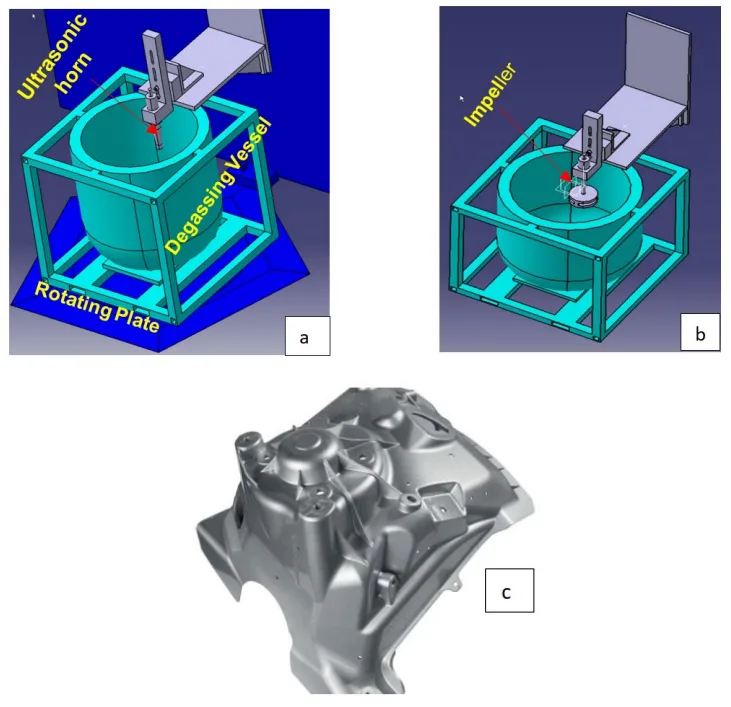

この研究では、Al-9 wt.% Si-3 wt.% Cu-1.3 wt.% Feの400kg溶湯を対象に、新しい回転脱ガス-超音波システムと従来のインペラー脱ガス(インペラー-Nと呼ばれる)を比較しました。論文の実験セクションに記載された方法論は以下の通りです:

- 溶湯準備: これまでテストされた最大200kgを超える400kgの溶湯を処理しました。

- 脱ガス技術: 回転脱ガス-超音波システムは、機械的撹拌と25kHzの超音波キャビテーションを組み合わせ、インペラー-N方式は機械的撹拌のみを使用しました。

- 評価指標: 水素含有量は密度指数で、不純物はPODFA(Pore and Oxide Defect Analysis)で測定し、金属間化合物付近の気孔は微細構造分析で確認しました。

目標は、HPDCプロセスにおける水素除去、不純物削減、全体的な溶湯品質に対するこれらの処理の影響を評価することでした。

進展:主要な発見とデータ

論文の結果セクションでは、回転脱ガス-超音波システムによる顕著な改善が確認されました:

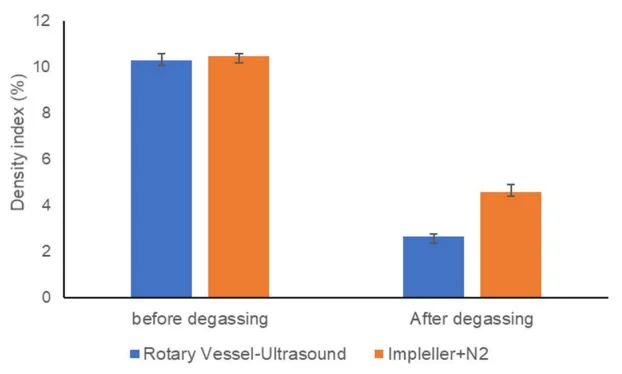

- 水素除去の向上: 水素含有量を示す密度指数は、超音波方式で10.3%から2.6%に低下し、インペラー-Nでは4.4%に低下し、1/3の時間で20.6%高い脱ガス効率を示しました(Figure 2)。

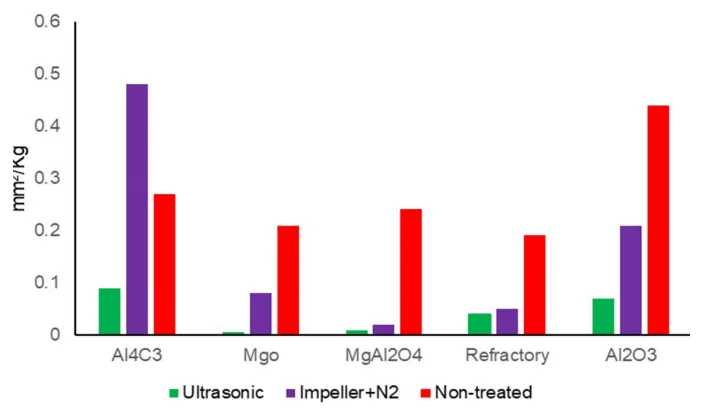

- 不純物削減: アルミニウム酸化物は未処理溶湯に比べ6倍、インペラー-Nに比べ3倍削減され、グラファイトインペラーによる炭素含有量は超音波処理で0.09 mm³/kgまで低下しました(Figure 3)。

- ドロス削減: 超音波システムはドロスが24%にとどまり、インペラー-Nでは1300gであり、水素吸着を 최소化하여溶湯の清浄度を向上させました。

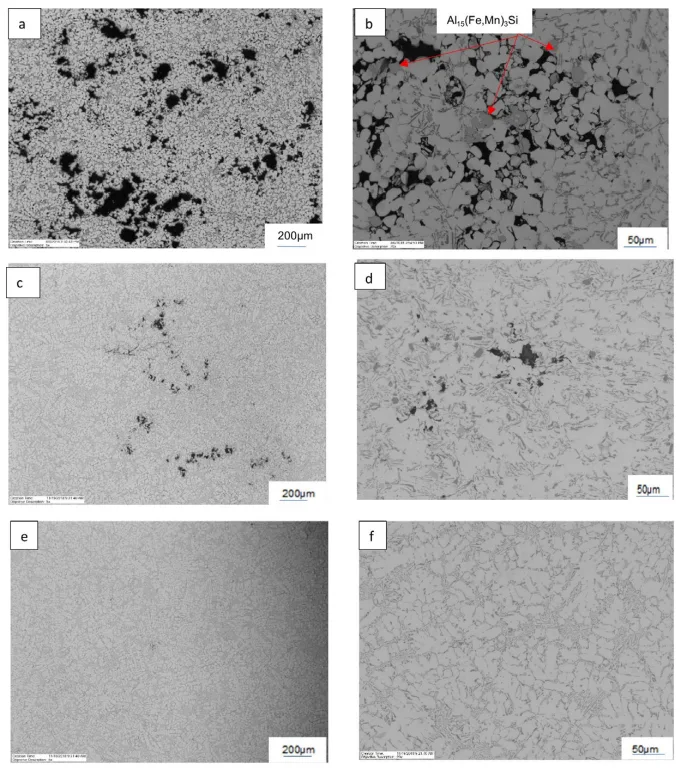

- 機械的特性の向上: 超音波処理は、金属間化合物付近の気孔減少により、降伏強度(YS)、極限引張強度(UTS)、および伸びを向上させました(Figure 4)。

HPDC製品への実際的影響

この研究は、論文の結果に基づいたHPDC運用への実際的な洞察を提供します:

- プロセスエンジニア向け: Figure 2で確認された20%の脱ガス効率向上は、回転脱ガス-超音波システムの導入がサイクル時間を短縮し、溶湯品質を向上させる可能性を示唆します。これにより生産効率が向上し、欠陥率が低下します。

- 品質管理者向け: Figure 3のPODFA分析は、特に微細なNi酸化物とアルミニウム酸化物の劇的な削減を示しています。これは、超音波処理が不純物の早期検出に信頼できる品質管理ポイントを提供し、スクラップ率を減らす可能性を示します。

- ダイ設計者向け: キャビテーションとバブルダイナミクスに関する研究結果(バブル密度の議論[8])は、超音波周波数(25kHz)などの溶湯処理パラメータを最適化することでバブル浮揚と不純物除去が向上し、よりクリーンな溶湯を収容するダイ設計に影響を与える可能性を示唆します。

論文の詳細

1. 概要:

- タイトル: An investigation on effect of rotary degassing-ultrasonic method on high pressure die casting products

- 著者: R. Haghayeghi

- 出版年: 2022

- ジャーナル/学会: La Metallurgia Italiana, International Journal of the Italian Association for Metallurgy

- キーワード: DIE CASTING, ROTARY DEGASSING-ULTRASONIC, CAVITATION

2. 抄録:

新しい回転脱ガス-超音波システムを導入し、インペラー-Nと比較しました。結果、インペラー-Nに比べ1/3の時間で溶湯からの水素除去が向上し、ガス除去は回転インペラーに比べ20%増加しました。不純物はインペラー-Nに比べ3倍、未処理溶湯に比べ6倍削減されました。より優れたキャビテーション分散、バブル表面積の増加、ドロス形成の減少、浮揚率の向上により、脱ガスと不純物除去が改善されました。初めて、超音波溶湯処理が400kgの溶湯に実施され、従来の最大処理量は200kgでした。

3. 序論:

Al-Si-Cu合金は自動車HPDC用途で広く使用されていますが、供給チャネルの閉塞、合金偏析、金属間化合物の析出による気孔問題が発生します[1]。Fe-Cuの相互作用は気孔を増加させ、高度な溶湯処理技術が必要です。この研究は、400kgの溶湯における回転脱ガス-超音波方法の気孔および不純物への影響を、イン�ペラー脱ガスと比較します。

4. 研究の概要:

研究テーマの背景:

Al-Si-Cu合金の気孔と不純物は、エンジンブロックなどの自動車部品の品質を損ないます。

従来の研究状況:

以前の研究[1-3]は、Fe-Cuの相互作用が気孔の主要な原因であることを確認し、大規模な溶湯処理では限定的な成功を収めました[4,5]。

研究の目的:

400kgのAl-Si-Cu溶湯における回転脱ガス-超音波システムの水素除去と不純物削減効果を評価します。

核心研究:

回転脱ガス-超音波方法とインペラー-Nを比較し、水素除去、不純物削減、機械的特性の改善に焦点を当てました。

5. 研究方法論

研究デザイン:

Al-9 wt.% Si-3 wt.% Cu-1.3 wt.% Feの400kg溶湯を対象に、回転脱ガス-超音波システムとインペラー-Nを使用して処理し、密度指数とPODFA分析で結果を測定しました。

データ収集および分析方法:

水素含有量は密度指数で、不純物はPODFAで、金属間化合物付近の気孔は微細構造分析で評価しました。

研究テーマと範囲:

水素除去、不純物削減、Al-Si-Cu合金のHPDC製品品質への影響に焦点を当てました。

6. 主要な結果:

主要な結果:

- 水素除去: 超音波処理で脱ガス効率が20.6%向上(Figure 2)。

- 不純物削減: アルミニウム酸化物が未処理溶湯に比べ6倍、インペラー-Nに比べ3倍削減(Figure 3)。

- ドロス削減: 超音波はドロスが24%、インペラー-Nは1300g。

- 機械的特性: 超音波処理でYS、UTS、伸びが向上(Figure 4)。

Figure Name List:

- Figure 2 - Density index of molten metal before and after degassing with two different methods.

- Figure 3 - PODFA analysis of untreated, impeller-N, and ultrasonically treated melts.

- Figure 4 - Microstructure of the diecast alloy at untreated, treated by impeller-N, and rotary system.

7. 結論:

回転脱ガス-超音波技術は、インペラー-Nに比べ脱ガス効率が20%向上し、酸化物除去が2倍改善されました。400kgの溶湯を処理し、従来の最大記録である200kgを2倍にしました。この方法はイン�ペラーから発生する不要な不純物を大幅に減らし、溶湯品質、YS、UTS、伸びを向上させました。

8. 参照:

- [1] Dirvnis C.M., Taylor L.A., Dahle A.K. Iron-related porosity in Al-Si (Cu) foundry alloys. Mater. Sci. Eng. 2006, 425, 396.

- [8] Eskin et al.(論文で完全引用されていません)。

- [9](Bjerknes力とバブルダイナミクスに関する参照、完全引用されていません)。

- [10](ドロス形成に関する参照、完全引用されていません)。

- [11](新しい回転設計に関する参照、完全引用されていません)。

- [12] Kang et al.(論文で完全引用されていません)。

専門家Q&A:主要な質問と回答

Q1: この研究でHPDC溶湯品質の向上に最も重要な要因は何でしたか?

A1: 研究は、25kHzでの回転脱ガスと超音波キャビテーションの組み合わせが最も影響力のある要因であると結論付け、結果セクションおよびFigure 2、Figure 3で裏付けられています。

Q2: この研究は、HPDCの気孔問題に対する従来の方法とどのように比較されますか?

A2: 序論によると、従来のインペラー脱ガスは高いドロス形成と限定的な不純物除去に苦労します。回転脱ガス-超音波方法は、脱ガス効率が20%高く、不純物除去が最大6倍改善されました(Figure 3)。

Q3: この結果はすべての合金に適用可能ですか、それとも特定の合金に限定されますか?

A3: 実験セクションに記載されているように、研究はAl-9 wt.% Si-3 wt.% Cu-1.3 wt.% Fe合金で行われました。他の合金への適用可能性はさらなる研究が必要です。

Q4: 研究者はどのような測定またはシミュレーション技術を使用してこの結論に達しましたか?

A4: 研究者は水素含有量を密度指数で、不純物をPODFAで測定し、実験セクションおよびFigure 2、Figure 3で説明されています。

Q5: 論文によると、主要な制限または今後の研究分野は何ですか?

A5: 結論では明確な制限は述べられていませんが、400kgを超える溶湯や他の合金へのテストが今後の研究分野として示唆されています。

Q6: ダイカスト工場にとってこの論文の直接的な実際的教訓は何ですか?

A6: 主な教訓は、回転脱ガス-超音波システムを最適化することで気孔を20%、不純物を最大6倍削減し、機械的特性と生産効率を改善できることであり、「An investigation on effect of rotary degassing-ultrasonic method on high pressure die casting products」の結果で裏付けられています。

結論と次のステップ

この研究は、HPDCにおける溶湯品質の向上のための貴重なロードマップを提供します。回転脱ガス-超音波技術を活用することで、製造業者は従来の方法よりも短い時間で、よりクリーンな溶湯、気孔の削減、優れた機械的特性を達成できます。

CASTMANは、最新の業界研究を活用して顧客の最も困難なダイカスト問題を解決することに専念しています。気孔の削減と部品品質の向上が運用目標である場合、当社のエンジニアリングチームに連絡して、この先進技術を生産プロセスにどのように導入できるかをご相談ください。

著作権

- この資料は「R. Haghayeghi」の論文「An investigation on effect of rotary degassing-ultrasonic method on high pressure die casting products」を基にしています。

- 論文の出典:提供された文書でDOI URLは提供されていません。

この資料は情報提供のみを目的としており、商業的な無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.