本論文要約は、Jamee Gray氏が2020年にカンザス大学に提出した論文「内燃機関における金属積層造形の実現可能性(Feasibility of Metal Additive Manufacturing for Internal Combustion Engines)」に基づいています。

1. 概要:

- タイトル: 内燃機関における金属積層造形の実現可能性 (Feasibility of Metal Additive Manufacturing for Internal Combustion Engines)

- 著者: Jamee Gray

- 発行年: 2020年

- 発行ジャーナル/学会: カンザス大学 (修士論文)

- キーワード: 金属積層造形 (metal additive manufacturing)、AM、内燃機関 (internal combustion engines)、ICエンジン、LPBF、軽量化 (lightweighting)、リバースエンジニアリング (reverse engineering)、ダイナモメータ試験 (dynamometer testing)、気孔率 (porosity)、AlSi12、Ti-6Al-4V

2. 研究背景:

- 研究テーマの社会的/学術的背景: 金属積層造形(AM)技術の進歩は、自動車や防衛産業などの業界に革新と競争力維持の機会をもたらします。内燃機関(ICエンジン)へのAMの実装は、軽量化と最適化された設計を通じて燃費を向上させるための潜在的な手段です。車両重量を削減することは、燃費効率を改善し、排出ガスを削減するために非常に重要であり、パワートレイン部品は車両全体の重量に大きく貢献しています。

- 既存研究の限界: AMがICエンジン部品への応用研究が進められていますが、現在の応用の多くはプロトタイプ製作とツーリングに限定されており、実際の部品製造は研究、モータースポーツ、高級車に焦点が当てられています。ニッチ市場を超えて、より広範な用途に向けた機能性ICエンジン部品の製造にAMの実現可能性を実証する必要があります。従来の材料置換による軽量化戦略は、コストと達成可能な軽量化に限界があります。

- 研究の必要性: 本研究は、ICエンジン部品の実行可能な製造方法としてAMを探求する必要性に取り組んでいます。機能性部品の製造にレーザー粉末床溶融結合法(LPBF)技術を使用する実現可能性を調査し、特にSaito FG-11エンジンのクランクケースとシリンダーヘッドの設計、製造、試験プロセスに焦点を当てています。本研究は、実用的なエンジン応用分野におけるAMの理解と進歩に貢献することを目指しています。

3. 研究目的と研究課題:

- 研究目的: 金属積層造形(AM)、特にレーザー粉末床溶融結合法(LPBF)を使用して、機能的な内燃機関(ICエンジン)部品を製造する実現可能性を実証することです。本論文は、AMをICエンジン部品の実行可能な選択肢として証明することを目的とし、設計、製造、試験プロセスに焦点を当てています。

- 主な研究課題:

- LPBFを使用して機能的なICエンジン部品(クランクケースとシリンダーヘッド)を製造できるか?

- ICエンジン部品のAM製造における重要な公差と設計上の考慮事項は何か?

- AMで製造されたICエンジンは、動作特性の点で従来のエンジンと比較して性能はどうか?

- AMで製造されたエンジン部品の材料特性(気孔率、寸法精度、表面粗さ)はどのようなものであり、従来の方法で製造された部品とどのように比較されるか?

- 研究仮説:

- LPBFは、小型ICエンジン用の機能的なクランクケースとシリンダーヘッド部品を製造するために使用できる。

- AMで製造されたエンジン部品は、従来の部品と比較して性能が多少低下する可能性があるが、動作可能な性能を示すはずである。

- 機械加工やホーニングなどの後処理技術は、必要な公差と表面仕上げを備えた機能的なAMエンジン部品を達成するために不可欠である。

4. 研究方法論

- 研究デザイン: リバースエンジニアリング、AM製造、後処理、およびICエンジン部品の性能試験を含む実験的研究。AM製造エンジンと従来のエンジン部品の比較分析。

- データ収集方法:

- リバースエンジニアリング: 従来のSaito FG-11エンジンクランクケースとシリンダーヘッドの測定とモデリング。寸法検証のためのCTスキャン。

- AM製造: クランクケースにはTi-6Al-4V、シリンダーヘッドにはAlSi12を使用したLPBFプロセス。

- 後処理: 応力除去、熱処理、機械加工、シリンダーホーニング。AM後および機械加工後の気孔率と寸法精度を評価するためのCTスキャン。表面粗さ測定器による表面粗さ測定。

- エンジン性能試験: ダイナモメータとプロペラ試験により、エンジン速度、トルク、温度(シリンダーヘッド、クランクケース、排気、吸気)、圧力(吸気、排気)、空気流量、燃料消費量を測定。

- 分析方法:

- 寸法分析: Volume Graphics Softwareを使用した公称/実寸法比較により、AM部品とCADモデルおよび鋳造部品を比較。

- 気孔率分析: AM部品と鋳造部品の気孔率を定量化するために、Volume GraphicsおよびCTAnソフトウェアを使用したCTデータ分析。

- 性能比較: プロペラおよびダイナモメータ負荷における従来のエンジンとAM修正エンジン間のエンジン性能パラメータ(体積効率、空燃比、当量比、トルク、速度、温度)の比較分析。平均と標準偏差を計算するための統計分析。

- 研究対象と範囲: Saito FG-11 4ストローク10.9ccエンジン。クランクケースとシリンダーヘッド部品に焦点を当てる。材料範囲:AM部品にはTi-6Al-4VとAlSi12、従来の部品にはダイカストアルミニウム。

5. 主な研究結果:

- 主な研究結果:

- Saito FG-11エンジン用の機能的なクランクケースとシリンダーヘッドがLPBFを使用して製造に成功しました。

- AMエンジンは動作可能であり、試験中に3.5時間以上故障することなく稼働しました。

- AMエンジンは従来のエンジンと比較して性能が低下しましたが、それでも機能的でした。

- 性能低下は、AMプロセス自体ではなく、組み立てのばらつきまたは不十分なホーニングによる摩擦増加が原因であると仮説が立てられました。

- AM部品の気孔率は定量化され、特定の支持領域を除いて、機械加工後にはダイカスト部品と同等以上であることがわかりました。

- AM部品の寸法精度は、後処理後、機能的なエンジン部品として許容可能な範囲内でした。

- 統計的/定性的な分析結果:

- 気孔率: AM部品は、機械加工後、ダイカスト部品と同等またはそれ以下の気孔率レベルを示しました。AMクランクケースの平均気孔率面積は0.0027%であり、ダイカストクランクケースは0.0280%でした。

- 寸法精度: 公称/実寸法分析により、ほとんどの重要な機能が機械加工後±0.005インチの公差内にあることが示されました。

- エンジン性能: AMエンジン(ACAHおよびACS構成)は、プロペラおよびダイナモメータ試験の両方で、従来のエンジン(SE)と比較して、一般的に体積効率とトルクが低いことを示しました。ACS構成は、プロペラ試験でSEおよびACAHと比較して、より高いエンジン速度と排気温度を示しました。

- データ解釈:

- AMエンジンの性能はわずかに低下しましたが、動作の成功と耐久性により、ICエンジン部品へのAMの実現可能性が実証されました。

- AMプロセスは、後処理と組み合わせることで、エンジン機能に許容可能な寸法精度と気孔率を備えた部品を製造できます。

- 材料の選択と設計の最適化は、潜在的な性能差を軽減し、AMの利点を最大限に活用するために重要です。

- 図のリスト:

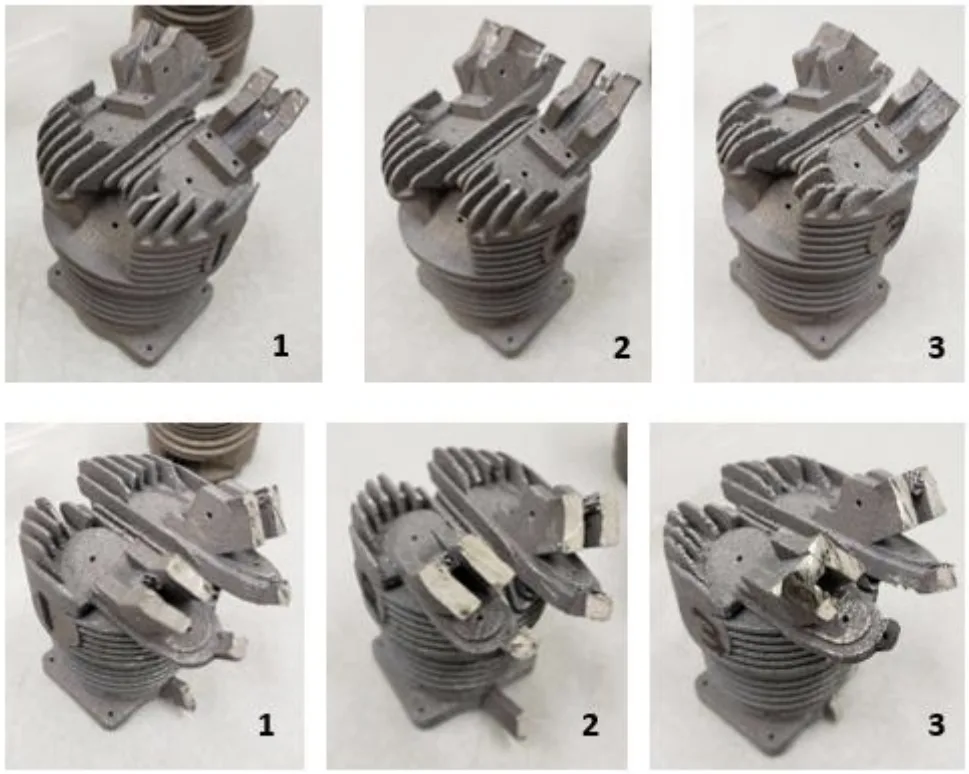

- 図 3.13: 従来のクランクケース設計の製造結果 (Original crankcase design build results)

- 図 3.14: 修正されたクランクケース設計の製造結果 (Modified crankcase build results)

- 図 3.15: シリンダーヘッドのビルドプレートの結果 (Cylinder head build plate result)

- 図 3.16: AMシリンダーヘッドの結果 (AM cylinder head results)

- 図 3.18: 従来のクランクケース設計と修正されたクランクケース設計におけるAM部品とCADファイルの公称寸法分析 (Nominal actual dimensional analysis of AM parts vs. CAD files for original and modified crankcase designs)

- 図 3.19: AM部品とCADファイルのシリンダーヘッドの公称寸法分析 (Nominal actual dimensional analysis of AM parts vs. CAD files for cylinder head)

- 図 3.21: AMクランクケース1(従来、左)とクランクケース2(修正、右)設計における気孔率の視覚的表現 (Visual representation of porosity in AM crankcase 1 (original, left) and crankcase 2 (modified, right) designs)

- 図 3.23: シリンダーヘッドの気孔率の視覚的表現 (Visual representation of porosity in cylinder head)

- 図 3.24: AMシリンダーヘッド2の気孔率の視覚的表現 (Visual representation of porosity in AM cylinder head 2)

- 図 3.25: AMクランクケースの従来の設計番号1における亀裂欠陥 (Crack defect in AM crankcase original design number 1)

- 図 3.26: AMシリンダーヘッド番号2における亀裂欠陥 (Crack defect in AM cylinder head number 2)

- 図 5.7: プロペラ試験中の吸気空気流量の結果 (Intake air flow rate results during prop testing)

- 図 5.8: プロペラ試験中の燃料消費量の結果 (Fuel consumption results during prop testing)

- 図 5.9: プロペラ試験中のエンジン速度の結果 (Engine speed results during prop testing)

- 図 5.10: プロペラ試験中の排気温度の結果 (Exhaust temperature results during prop testing)

- 図 5.11: プロペラ試験中のシリンダーヘッド温度の結果 (Cylinder head temperature results during prop testing)

- 図 5.12: プロペラ試験中のクランクケース温度の結果 (Crankcase temperature results during prop testing)

- 図 5.13: ダイナモメータ試験中の吸気空気流量の結果 (Air intake flow rates results during dyno testing)

- 図 5.14: ダイナモメータ試験中の燃料消費量の結果 (Fuel consumption results during dyno testing)

- 図 5.15: ダイナモメータ試験中の排気温度の結果 (Exhaust temperatures results during dyno testing)

- 図 5.16: ダイナモメータ試験中のシリンダーヘッド温度の結果 (Cylinder head temperatures results during dyno testing)

- 図 5.17: ダイナモメータ試験中のクランクケース温度の結果 (Crankcase temperatures results during dyno testing)

- 図 5.18: ダイナモメータ試験中に生成されたエンジントルクの結果 (Engine torques produced results during dyno testing)

6. 結論と考察:

- 主な結果の要約: 本研究では、LPBFを使用して機能的なICエンジン部品(クランクケースとシリンダーヘッド)を製造する実現可能性を実証しました。AMエンジンは従来のエンジンと比較して性能がわずかに低下しましたが、3.5時間以上故障することなく動作しました。機械加工やホーニングなどの後処理は、機能的な部品を達成するために不可欠でした。

- 研究の学術的意義: 本論文は、ICエンジンにおけるAM応用の知識体系の拡大に貢献しています。重要なエンジン部品の設計と製造からテストと検証に至るまでのAMプロセス全体の詳細なケーススタディを提供します。本研究は、要求の厳しいアプリケーションにおける機能部品にAMを使用する可能性と課題を浮き彫りにしています。

- 実際的な意味合い: 研究結果は、AMがICエンジン部品の実行可能な製造方法となり得ることを示唆しており、特に迅速なプロトタイプ製作、設計最適化、またはオンデマンド部品交換が必要なシナリオ(軍用UAVアプリケーションなど)で有用です。LPBFのスケーラビリティは、より大きなエンジン部品の可能性も示唆しています。

- 研究の限界: 本研究は、小型の単気筒エンジンに焦点を当てました。性能低下が観察されており、原因を完全に理解し、軽減するためにはさらなる調査が必要です。また、研究では手動組み立てとタペット調整による潜在的な変動性を認識しており、これは性能比較に影響を与える可能性があります。

7. 今後のフォローアップ研究:

- 今後のフォローアップ研究の方向性:

- トポロジー最適化を含む設計最適化を実装して、AMエンジン部品の軽量化と性能をさらに向上させます。

- シミュレーションを実施して、エンジンの性能を理論計算と照合して検証し、設計変更をガイドします。

- AMシリンダーヘッドにシリンダーライナーを使用

8. 著作権:

論文ソース: https://kuscholarworks.ku.edu/entities/publication/ffc1db2c-beb4-4fef-9a0a-9f07ccf795f8/full

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.