本稿は、「[Conference Paper]」に掲載された論文「[DEFORMATION BEHAVIOR OF LOW PRESSURE CAST Mg-3Al-1Zn ALLOY DURING HOT COMPRESSION TEST: A STUDY WITH PROCESSING MAPS]」に基づいています。

1. 概要:

- タイトル: 低圧鋳造Mg-3Al-1Zn合金の熱間圧縮試験における変形挙動:加工マップを用いた研究 (DEFORMATION BEHAVIOR OF LOW PRESSURE CAST Mg-3Al-1Zn ALLOY DURING HOT COMPRESSION TEST: A STUDY WITH PROCESSING MAPS)

- 著者: Lalu G Robin, G.Ganesan, K.Raghukandan, U.T.S.Pillai, B.C.Pai

- 発表年: 2005年1月

- 学術誌/学会: Conference Paper

- キーワード: 論文中に記載なし。

2. 要旨:

低圧鋳造Mg-3Al-1Zn (AZ31) 合金は、300 °Cから500 °Cの温度範囲および0.001 S⁻¹から1.0 S⁻¹のひずみ速度範囲で熱間圧縮試験が行われました。直径30 mm、高さ10 mmの円盤状試験片が、特別に製作された炉を備えた万能試験機 (FIE) を用いて試験されました。温度は50 °C間隔で変化させ、ひずみ速度は0.001 S⁻¹、0.01 S⁻¹、0.1 S⁻¹、1.0 S⁻¹としました。合金の熱間変形特性は、動的材料モデルに基づいて開発された加工マップを用いて研究されました。この合金の動的再結晶 (DRX) 領域が特定され、これは合金の熱間加工に最適な領域です。粒界割れ、流れの局在化、くさび割れの領域(もしあれば)は、加工マップから確立されます。より高いひずみ速度では、材料は流れの局在化を起こし、これは一貫した特性を得るための機械的加工において避けなければなりません。流動応力データは、材料の二次加工中の微細構造の最適化に役立ちます。最終的な再結晶組織および微細構造に対する加工変数の影響について議論されます。

3. 緒言:

密度1.738 g cm⁻³のマグネシウムは、すべての構造用金属の中で最も軽量であり、近年、軽量構造材料としての需要が増加しています。マグネシウムは、高強度、良好な鋳造性、顕著な機械加工性、良好な溶接性、優れた寸法安定性、および有利な熱間成形性といった優れた特性を有しています。これらの特性により、マグネシウムは、航空宇宙および自動車産業、ならびにマテリアルハンドリング装置、携帯工具、さらにはスポーツ用品において、多くの亜鉛およびアルミニウムダイカスト、鋳鉄および鋼部品、ならびにアセンブリを経済的に置き換えることができます。

エンジニアリング設計にマグネシウム合金を選択する最大の利点は、その低密度にあり、これがより高い比機械的特性につながります。これらの有利な特性は、自動車および航空宇宙部品、マテリアルハンドリング装置、携帯工具、さらにはスポーツ用品の設計および製造における重量削減の側面に大きく貢献することができます。

しかしながら、マグネシウムの生産は、その高い生産性と寸法精度のため、これまでのところダイカストの分野に限定されています。したがって、プロセス最適化のためのデータベースを提供し、新しい合金の導入を導くために、市販のMg合金の熱間加工性を調べる余地があります。

加工マップの概念の基礎は、1984年に米国オハイオ州ライト・パターソン空軍基地(WPAFB)の加工・高温材料部門で築かれました。ALPID(Analysis of Large Plastic Incremental Deformation)と呼ばれる金属加工プロセスのシミュレーションのための有限要素モデル(FEM)は、商業的利用のための成熟段階に達していました。すぐに、ソリューションが検討中の材料により特有で現実的になるように、このシミュレーションモデルに材料挙動を導入することが不可欠であると認識されました。シミュレーションモデルは、温度、ひずみ速度、ひずみなどの適用された加工パラメータに対する材料の応答(流動応力)を関連付ける構成方程式の形で材料挙動を受け入れます。その後の研究では、この概念をANTARESなどのFEMコードに統合し、機械的加工の科学のための加工マップの冶金学的解釈が追求されました。

4. 研究の概要:

研究トピックの背景:

マグネシウム合金は、その低密度と有利な機械的特性により、大きな利点を提供します。しかし、その用途は主にダイカストに限定されています。他の展伸材製品への用途を拡大するためには、その熱間加工性を十分に理解することが不可欠です。

従来の研究状況:

従来の研究は、材料が加工パラメータにどのように応答するかをグラフィカルに表現する加工マップの基礎を築きました。これには、金属加工プロセスをシミュレーションするための有限要素モデル(例:ALPID、ANTARES)の開発と、流れの安定性のための基準の設定が含まれていました。加工中の微細構造の進化を理解するために、これらのマップの冶金学的解釈も追求されました。

研究の目的:

本研究の主な目的は、低圧鋳造Mg-3Al-1Zn (AZ31) 合金の熱間加工特性を調査することでした。その目的は、熱間加工プロセスを最適化するために使用できるデータベースを開発し、様々な温度およびひずみ速度条件下での変形挙動を理解することによって、新しいマグネシウム合金の導入を導くことでした。

研究の核心:

研究の核心は、Mg-3Al-1Zn (AZ31) 合金に対して、300 °Cから500 °Cの温度範囲および0.001 S⁻¹から1.0 S⁻¹のひずみ速度で熱間圧縮試験を実施することでした。得られた流動応力データに基づいて、動的材料モデルを用いて加工マップが作成されました。これらのマップは、熱間加工の最適条件、特に動的再結晶 (DRX) 領域を特定し、粒界割れ、流れの局在化、くさび割れなどの流れの不安定性が生じやすい領域を区別するために使用されました。微細構造解析は、加工マップの予測と相関させるために実施されました。

5. 研究方法論

研究設計:

本研究では、低圧鋳造Mg-3Al-1Zn (AZ31) 合金の変形挙動を評価するために熱間圧縮試験を採用しました。試験片は直径30 mm、高さ10 mmの円筒形に機械加工されました。これらの試験は、所望の試験温度を維持するために特別に製作された炉と統合された万能試験機 (FIE) を用いて実施されました。各試験において、試験片は元の高さの半分に圧縮されました。低圧鋳造Mg合金は、ケララ州ティルヴァナンタプラムの地域研究所 (Regional Research Laboratory) から供給されました。

データ収集および分析方法:

熱間圧縮試験から得られた荷重-変位データは、標準的な方程式を用いて真応力-真塑性ひずみ曲線に変換されました。流動応力値は、試験中の断熱温度上昇について補正されました。分析の核心は、動的材料モデルの原理に基づいた加工マップの作成でした。対数流動応力対対数ひずみ速度データは、3次スプラインを用いてフィッティングされ、異なる温度におけるひずみ速度の関数としてひずみ速度感受性 (m) が計算されました。

微細構造変化による動力散逸効率 (η) は、次の方程式を用いて計算されました。

η = 2m/ (m+1) (式 1)

不安定性パラメータ (ξ) は、次の基準を用いて評価されました。

ξ(έ) = (∂ln(m/(m+1))/ ∂ln έ) + m ≤ 0 (式 2)

ここで、負の値は流れの不安定性を示します。

動力散逸マップ (温度とひずみ速度に対するηのプロット) と不安定性マップ (温度とひずみ速度に対するξのプロット) を重ね合わせて、最終的な加工マップが作成されました。変形した試験片は空冷され、微細構造検査のために標準的な金属組織学的技術が適用されました。

研究トピックと範囲:

本研究は、低圧鋳造Mg-3Al-1Zn (AZ31) 合金の熱間変形挙動に焦点を当てました。実験範囲は以下の通りです。

- 温度範囲: 300 °C から 500 °C、50 °C 間隔。

- ひずみ速度: 0.001 S⁻¹、0.01 S⁻¹、0.1 S⁻¹、1.0 S⁻¹。

この研究には、異なるひずみにおける加工マップの作成、安全な (例: 動的再結晶 - DRX) および安全でない (流れの不安定性) 加工領域を特定するためのこれらのマップの解釈、および観察された微細構造とこれらの領域との相関関係の把握が含まれていました。

6. 主な結果:

主な結果:

- AZ31合金の流動応力データは、試験された温度およびひずみ速度の範囲にわたって決定され、まとめられました (Table 1)。

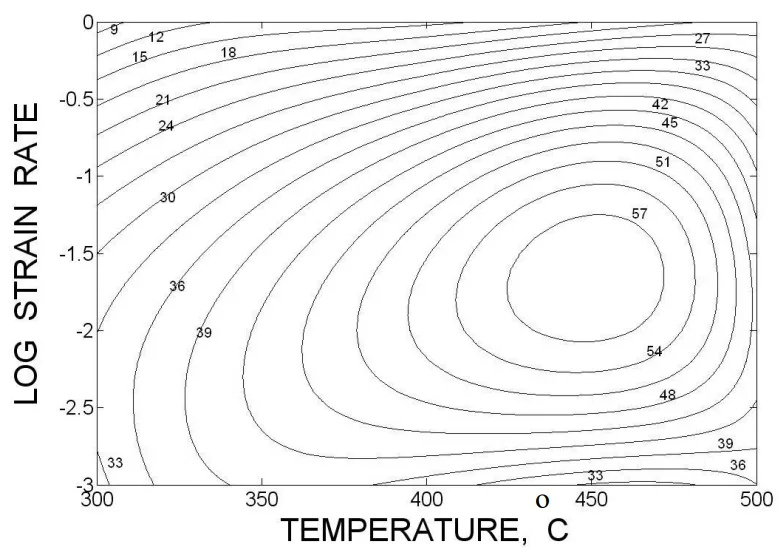

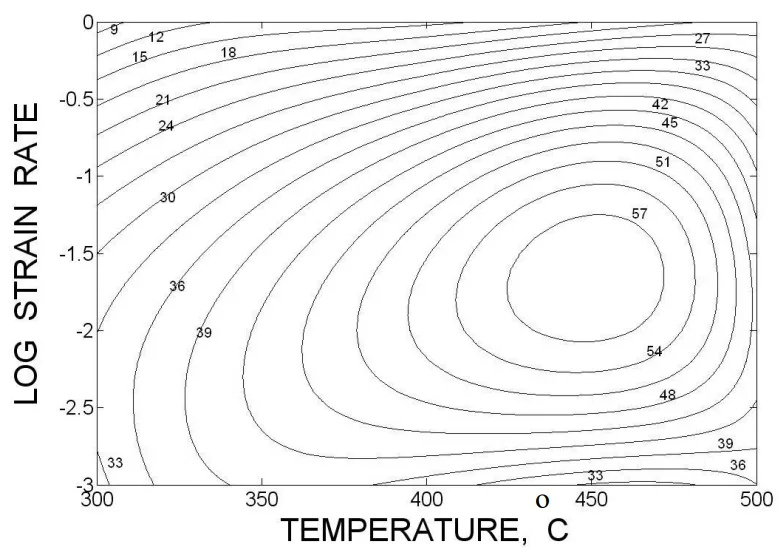

- 動力散逸マップと不安定性マップを重ね合わせた加工マップが作成されました。例えば、Fig. 1はひずみ0.4におけるAZ31合金の動力散逸マップを示し、Fig. 2は同じひずみにおける不安定性マップを示しています。

- ひずみ0.4における不安定性マップ (Fig. 2) は、材料が約0.1 S⁻¹を超えるひずみ速度で流れの不安定性を示すことを示しました。

- ひずみ0.4におけるAZ31合金の加工マップ (Fig. 3) は、約450 °Cおよびひずみ速度0.01 S⁻¹で約57%のピーク効率を持つ動的再結晶 (DRX) 領域を示しました。この領域は熱間加工に最適であると考えられます。このマップはまた、流れの不安定性に対応する陰影領域も示しています。

- ひずみ0.1 (Fig. 4) における加工マップとひずみ0.4 (Fig. 3) における加工マップを比較すると、ひずみの増加に伴い不安定領域のサイズが増加することが示されました。

- 微細構造観察は、加工マップの予測を裏付けました。

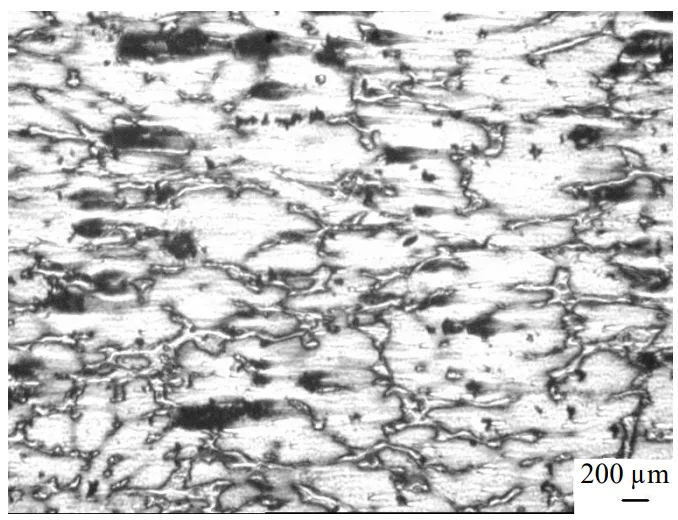

- 鋳放し材の微細構造をFig. 5に示します。

- 動的再結晶 (DRX) は、400 °Cおよび0.01 S⁻¹ (Fig. 6) で観察され、450 °Cおよび0.01 S⁻¹ (Fig. 7) でより広範囲に観察されました。

- 動的回復の特徴は、DRXおよび割れ領域から離れた条件である350 °Cおよび0.01 S⁻¹ (Fig. 8) で観察されました。

- 0.1 S⁻¹を超えるひずみ速度では、材料は流れの不安定性を起こし、しばしば流れの局在化のバンドとして現れます。一貫した特性を確保するために、機械的加工中にこれらのひずみ速度を避けることが推奨されます。

- 0.1 S⁻¹から1.0 S⁻¹のひずみ速度範囲および300 °Cから400 °Cの温度範囲で観察された流れの不安定性は、粒界割れの結果であると考えられました。

図の名称リスト (Figure Name List):

- Fig.1. Power Dissipation Map for AZ31 alloy obtained at a strain of 0.4

- Fig. 2. Instability map for AZ31 alloy obtained at a strain of 0.4

- Fig. 3. Processing Map for AZ31 alloy obtained at a strain of 0.4. The contours represent iso-efficiency expressed in percent.

- Fig. 4. Processing Map for AZ31 alloy obtained at a strain of 0.1. The contours represent iso-efficiency expressed in percent.

- Fig. 5. Microstructure of as cast AZ31 alloy

- Fig. 6. Dynamic recrystallization (DRX) of AZ31 alloy observed at 400 °C and at a strain rate of 0.01 S⁻¹

- Fig. 7. Dynamic recrystallization (DRX) of AZ31 alloy observed at 450 °C and at a strain rate of 0.01 S⁻¹

- Fig. 8. Dynamic recovery of AZ31 alloy observed at 350 °C and at a strain rate of 0.01 S⁻¹

表の名称リスト (Table Name List):

- Table 1. Flow stress values for AZ31 alloy at various strain rates and temperatures

7. 結論:

低圧鋳造Mg-3Al-1Zn合金の熱間変形特性は、300 °Cから500 °Cの温度範囲および0.001 S⁻¹から1.0 S⁻¹のひずみ速度範囲で加工マップを用いて調査されました。この調査から以下の結論が得られました。

- この合金は、450 °C、ひずみ速度0.01 S⁻¹で動的再結晶 (DRX) を示し、これがこの材料の熱間加工の最適条件として特定されました。

- 450 °Cを超える温度およびより低いひずみ速度 (特に0.001 S⁻¹) では、材料は粒界割れにより延性が低下します。

- 0.1 S⁻¹を超えるひずみ速度では、材料は流れの局在化のバンドとして現れる流れの不安定性を示します。材料の加工において、望ましい一貫した特性を確保するために、これらのひずみ速度は避けるべきです。

8. 参考文献:

- [1] E.F. Emley: Principles of Magnesium Technology, Pergamon Press Ltd., 1966.

- [2] Michael M. Avedesian and Hugh Baker: Magnesium and magnesium Alloys, ASM International, 1999.

- [3] B.L. Mordike and T. Ebert: Materials Science and Engineering, 2001, Vol. A (302), pp. 37-45.

- [4] B.L.Mordike and F. Hehmann: Magnesium Alloys and their Applications, DGM Informationsgesellsch-aft M.B.H, 1992.

- [5] H. Friedrich and S. Schumann: Journal of Materials Processing Technology, 2001, Vol. (117), pp. 276-281.

- [6] H. Furuya, N. Kogiso, S. Mutunaga and K. Senda: Materials Science Forum, 2000, Vol. (350-351), pp. 341-348.

- [7] Y.V.R.K.Prasad and S.Sasidhara: Hot Working Guide: A Compendium of Processing Maps, ASM International, Materials Park, OH, 1997, pp.1-24.

- [8] M.M. Myshlyaev, H.J. McQueen, A. Mwembela and E. Konopleva: Materials Science and Engineering, 2002, Vol. A (337), pp. 121-133.

- [9] O. Sivakesavan and Y.V.R.K. Prasad: Materials Science and Engineering, 2003, Vol. A (362), pp. 118-124.

- [10] G. Ganesan, K. Raghukandan, R. Karthekeyan and B. C. Pai: Materials Science and Engineering, 2004, Vol. A (369), pp. 230-235.

- [11] J.C.Tan and M.J.Tan: Materials Science and Engineering, 2003, Vol. A (339), pp. 124-132.

- [12] Hirohiko Takuda, Shiomi Kikuchi and Natsuo Hatta: Journal of Materials Science, 1992, Vol. (27), pp. 937-940.

- [13] Bussiba, A. Ben Artzy, A. Shtechman S.Ifergan and M. Kupiec: Materials Science and Engineering, 2001, Vol. A (302), pp. 56-62.

- [14] H. Watanabe, H. Tsutsui, T. Mukai, K. Ushikawa, Y.Okanda, M. Kozhu and K.Higashi: Materials Science Forum, 2000, Vol. (350-351), pp. 171-176.

- [15] J.C. Tan and M.J. Tan: Materials Science and Engineering, 2003, Vol. A (339), pp. 81-89.

- [16] A.Mwembela, E.B.Konopleva and H.J.McQueen: Scripta Materialia, 1997, Vol. (37), No.11, pp. 1789-1795.

9. 著作権:

- 本資料は、「Lalu G Robin, G.Ganesan, K.Raghukandan, U.T.S.Pillai, B.C.Pai」による論文です。「DEFORMATION BEHAVIOR OF LOW PRESSURE CAST Mg-3Al-1Zn ALLOY DURING HOT COMPRESSION TEST: A STUDY WITH PROCESSING MAPS」に基づいています。

- 論文の出典: https://www.researchgate.net/publication/268512154

本資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.