この論文概要は、Materials (MDPI) に掲載された論文「Development of Low-Pressure Die-Cast Al-Zn-Mg-Cu Alloy Propellers Part II: Simulations for Process Optimization」に基づいています。

1. 概要:

- タイトル: 低圧ダイカストAl-Zn-Mg-Cu合金プロペラの開発 パートII:プロセス最適化のためのシミュレーション (Development of Low-Pressure Die-Cast Al-Zn-Mg-Cu Alloy Propellers Part II: Simulations for Process Optimization)

- 著者: Min-Seok Kim, Soonho Won

- 発表年: 2024年

- 掲載ジャーナル: Materials (MDPI)

- キーワード: Al-Zn-Mg-Cu合金; 低圧ダイカスト; シミュレーション; プロペラ; ホットテアリング

2. 研究背景:

高性能レジャーボートプロペラの需要は着実に増加しています。ステンレス鋼プロペラは優れた特性を持つ一方で、製造コストが高く、加工が困難です。鋳造アルミニウム合金は製造が容易ですが、材料特性により低出力用途に限られます。高強度アルミニウム合金は、機械的特性とコスト効率のバランスを取り、有望な代替材料となります。

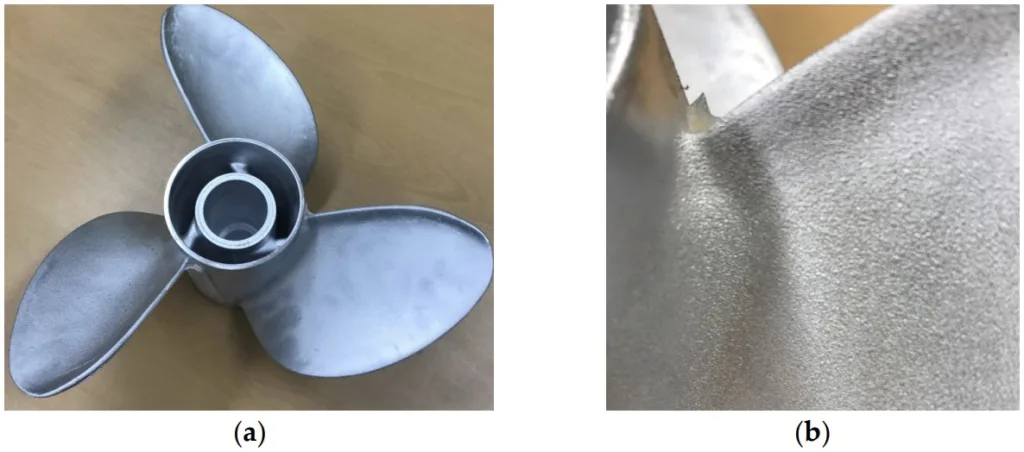

先行研究パートIにおいて、著者らはプロペラ製造に適したAl-6Zn-2Mg-1.5Cu合金を開発し、低圧ダイカスト(LPDC)におけるハブとブレードの接合部でのホットテアリングが重要な課題であることを明らかにしました。従来の重力鋳造法では、高強度アルミニウム合金の鋳造欠陥を制御することが難しく、高品質な製品の製造を妨げています。したがって、LPDCプロセスを最適化し、ホットテアリングを克服し、これらのプロペラの安定した量産体制を確立することが重要です。量産ラインでの試行錯誤によるプロセス調整には限界があるため、効率的なプロセス最適化にはシミュレーション技術が不可欠です。

3. 研究目的と研究課題:

- 研究目的:

本研究は、高強度Al-Zn-Mg-Cu合金プロペラの製造におけるLPDCプロセスを最適化するために、商用ProCASTソフトウェアを用いた熱流体応力連成解析モデルを開発することを目的としています。主な目標は、ハブとブレードの接合部で観察されるホットテアリング欠陥を最小限に抑えることです。 - 主な研究課題:

本研究では、LPDCプロセスのパラメータ調整、具体的には以下の点がホットテアリングの発生にどのように影響するかを解明することに焦点を当てています。- 溶湯供給温度

- 金型初期温度

- ハブとブレード間の曲率半径

- 研究仮説:

本研究では、これらの鋳造パラメータと幾何学的設計(曲率半径)を戦略的に調整することにより、ホットテアリングを最小限に抑え、LPDC Al-Zn-Mg-Cu合金プロペラの全体的な品質と構造的完全性を向上させることが可能であると仮説を立てています。

4. 研究方法

- 研究デザイン:

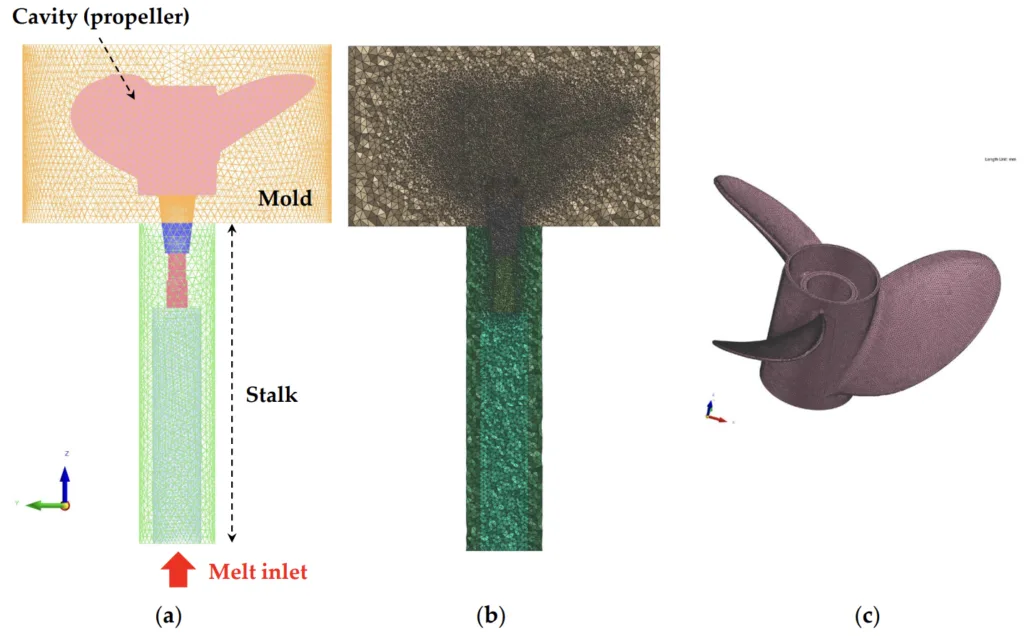

本研究では、商用ProCASTソフトウェアを用いたシミュレーションベースのプロセス最適化アプローチを採用しています。シミュレーション結果は、追加のシミュレーションと量産設定での実用化の両方を通じて検証されます。非破壊検査を用いてシミュレーション結果を確認します。 - データ収集方法:

- シミュレーションデータ: ProCASTソフトウェアを用いて熱流体応力連成解析を行い、さまざまなプロセス条件下での有効塑性ひずみ(EPS)分布に関するデータを生成します。

- 実験的検証: 最適化されたLPDCパラメータを用いてプロトタイププロペラを製造します。

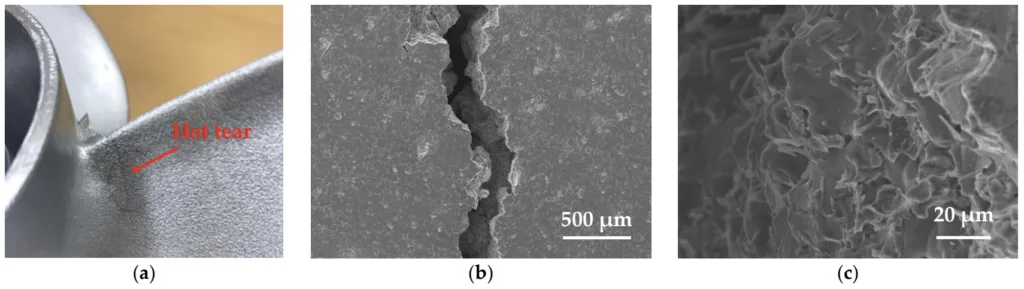

- 欠陥解析: 最適化されたプロペラと市販のプロペラの両方について、非破壊X線コンピュータ断層撮影(CT)を用いて内部欠陥を解析します。走査型電子顕微鏡(SEM)を用いてホットテアリングの表面微細構造を観察します。

- 解析方法:

- 有限要素法(FEM): ProCASTソフトウェアは、熱流体応力解析にFEMを利用しています。

- 有効塑性ひずみ(EPS)モデル: ProCAST内のEPSモデルは、ホットテアリング感受性を予測するために使用されます。EPSは、凝固中に蓄積される全塑性ひずみとして定義されます。応力解析は、デンドライトコヒーレンス点を考慮して、固相率0.5以上から開始して実施されます。

- 研究対象と範囲:

本研究は、Al-6Zn-2Mg-1.5Cu合金を用いたプロペラのLPDCプロセスに焦点を当てています。範囲は以下を含みます。- ProCASTを用いたLPDCプロセスのシミュレーション。

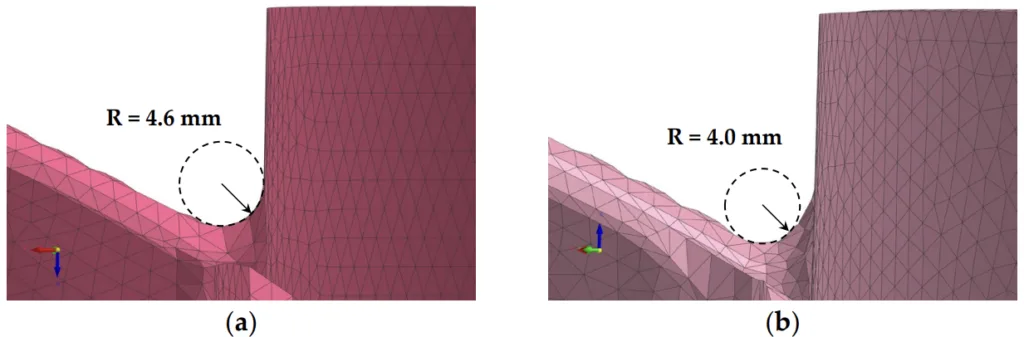

- 溶湯供給温度(680〜820℃)、金型初期温度(200〜500℃)、曲率半径(4.0mmおよび4.6mm)がホットテアリングに及ぼす影響の調査。

- 実用的な製造と欠陥解析によるシミュレーション結果の検証。

5. 主な研究成果:

- 主な研究成果:

- EPS予測の精度: EPSモデルを用いたシミュレーションは、実際のプロペラ鋳物で観察されたホットテアリングの位置を正確に予測し、モデルの有効性を検証しました。

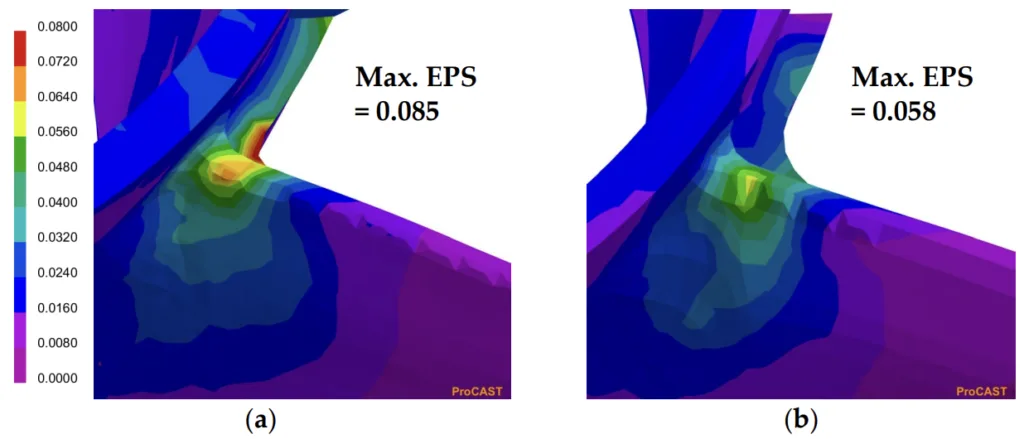

- 曲率半径の最適化: ハブとブレードの接合部の曲率半径を4.6mmから4.0mmに減少させることで、最大EPS値を「0.085から0.058」に大幅に減少させました(図4)。これは、ホットテアリング感受性の低下を示しています。このことは、接合部をより滑らかな遷移構造にすることで、変形集中を分散できることを示唆しています。

- 金型初期温度の影響: 金型初期温度を200℃から500℃に上昇させることで、最大EPS値を「0.065から0.051」に減少させました(図6)。これは、金型温度を高くすることがホットテアリング抑制に役立つことを示しています。

- 溶湯供給温度の影響: 溶湯供給温度(680℃から820℃)を変化させても、試験範囲内ではホットテアリングへの影響は比較的小さかったです。「最大値0.059と最小値0.052の差を考慮すると、有意な影響は観察されませんでした」(図5)。

- 金型温度の不均一性: 金型予熱とサイクル解析を反映した金型温度分布の不均一性を考慮したシミュレーションでは、金型温度が均一な条件と比較して、冷却速度が速くなり、EPS値が増加する可能性があることが示されました(図7)。「図7の結果についてホットテアリング領域付近の平均冷却速度を計算したところ、金型温度が均一な条件と不均一な条件でそれぞれ約1.9℃/秒と4.4℃/秒の冷却速度を示しました。」

- 統計的/定性的解析結果:

- EPS値: さまざまな曲率半径と金型初期温度に対してシミュレーションから定量的なEPS値が得られ、最適化されたパラメータでホットテアリングの可能性が低下することが示されました。

- 冷却速度: 冷却速度解析により、金型初期温度が冷却速度に大きく影響し、それがホットテアリング感受性に影響を与えることが示されました。

- 目視検査とSEM: 目視検査とSEM解析(図3)により、初期プロトタイプのハブとブレードの接合部にホットテアリングが存在することが確認され、破断面が特徴付けられました。

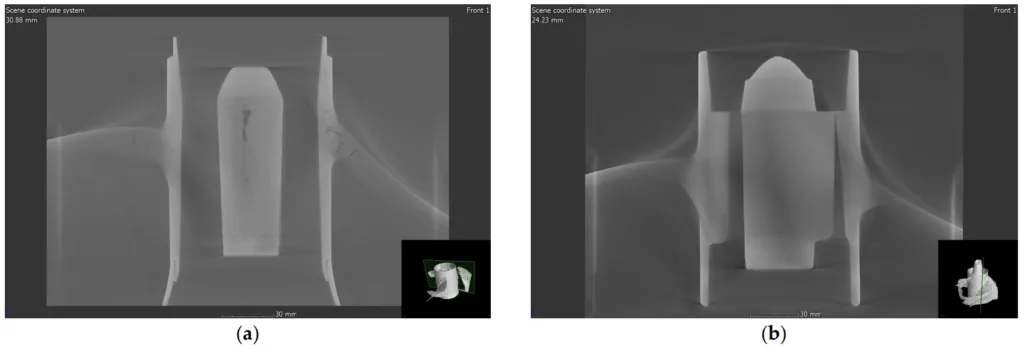

- X線CT解析: X線CT解析(図9)により、最適化されたプロペラは、市販のAl-7Si-0.3Mgプロペラと比較して、内部欠陥(引け巣や気孔)が大幅に減少していることが明らかになりました。

- データ解釈:

実験的観察と非破壊検査によって検証されたシミュレーション結果は、LPDCプロセスにおいて曲率半径を最適化し、金型初期温度を上昇させることが、Al-Zn-Mg-Cu合金プロペラのホットテアリングを効果的に低減することを示しています。金型温度を均一に保つことも、ホットテアリングを最小限に抑えるために重要です。 - 図表名リスト:

- 図1. プロペラLPDCプロセスのシミュレーションモデル

- 図2. プロペラのハブとブレード間の曲率半径条件

- 図3. Al-6Zn-2Mg-1.5Cuプロペラのホットテアリング

- 図4. プロペラのブレードとハブ間の曲率半径に応じたEPS予測のシミュレーション結果

- 図5. 最大EPS領域における溶湯供給温度のEPSと冷却速度への影響に関するシミュレーション結果

- 図6. 最大EPS領域における金型初期温度のEPSと冷却速度への影響に関するシミュレーション結果

- 図7. 金型初期温度条件と結果のEPS予測

- 図8. 開発されたAl-6Zn-2Mg-1.5Cu合金プロペラ

- 図9. CT解析によるアルミニウム合金プロペラの内部欠陥調査

6. 結論と考察:

- 主な結果の要約:

本研究では、ProCASTソフトウェアを用いたシミュレーションベースのプロセス最適化により、Al-Zn-Mg-Cu合金プロペラのLPDCプロセスを最適化することに成功しました。主な知見としては、最適化された曲率半径と上昇させた金型初期温度がホットテアリングを効果的に低減すること、溶湯供給温度は試験範囲内では影響が比較的小さいこと、金型温度を均一に保つことが有益であることが挙げられます。これらの最適化された条件を実用化した結果、ホットテアリングと内部欠陥が最小限に抑えられた高品質のプロペラが得られ、X線CT解析によって検証されました。 - 研究の学術的意義:

本研究は、ダイカストプロセスの最適化、特に高強度アルミニウム合金のホットテアリング抑制にシミュレーション技術が効果的かつ実用的であることを示しています。リソースが限られた中小企業でも、シミュレーションツールを効率的な製品開発とプロセス改善に活用できることを強調しています。 - 実用的な意義:

本研究で特定された最適化されたLPDCプロセスパラメータは、ホットテアリングと内部欠陥が大幅に低減された高品質のAl-Zn-Mg-Cu合金プロペラを量産するための実用的な指針を提供します。この知見は、欠陥のないLPDC部品を実現するために、曲率半径の設計、金型初期温度の制御、および均一な金型温度管理の重要性を強調しています。 - 研究の限界:

本研究は、特定の鋳造条件を制御することにより、ホットテアリングの傾向を理解することに主眼を置いています。シミュレーションと実験的検証は一貫していますが、量産条件下での他の潜在的な欠陥や複数のパラメータの相互作用を調査し、最適化するためには、さらなる研究が必要となる可能性があります。

7. 今後のフォローアップ研究:

- フォローアップ研究の方向性:

今後の研究方向としては、実証されたシミュレーション技術と機械学習技術の統合が挙げられます。この統合により、ダイカストプロセス最適化における研究開発の効率と有効性がさらに向上し、より高度な予測モデルと自動化されたプロセス制御戦略につながる可能性があります。 - さらなる探求が必要な分野:

さらなる探求としては、他の鋳造欠陥や機械的特性を考慮した、より包括的な多目的最適化に焦点を当て、シミュレーションベースの最適化アプローチを他の複雑なダイカスト部品や合金系に拡張することが考えられます。

8. 参考文献:

- Kluczyk, M.; Grządziela, A.; Batur, T. Design and operational diagnostics of marine propellers made of polymer materials. Pol. Marit. Res. 2022, 29, 49–59.

- Cass, A.; Nielson, J.R. Smart energy systems approach to zero emissions long-range sailing vessels. Smart Energy 2022, 7, 100086.

- Oloruntobi, O.; Mokhtar, K.; Gohari, A.; Asif, S. Sustainable transition towards greener and cleaner seaborne shipping industry: Challenges and opportunities. Clean. Eng. Technol. 2023, 13, 100628.

- Baley, C.; Davies, P.; Troalen, W.; Chamley, A.; Dinham-Price, I.; Marchandise, A.; Keryvin, V. Sustainable polymer composite marine structure: Developments and challenges. Prog. Mater. Sci. 2024, 145, 101307.

- Dashtimanesh, A.; Ghaemi, M.H.; Wang, Y. Digitalization of high speed craft design and operation challenges and opportunities. Procedia Comput. Sci. 2022, 200, 566–576.

- Begovic, E.; Bertorello, C.; De Luca, F. KISS (Keep It Sustainable and Smart): A research and development program for a zero-emission small crafts. J. Mar. Sci. Eng. 2022, 10, 16.

- Choudhary, G.; Singh, G. Comparative analysis of corrosion behaviour of stainless steel grades 304 and 316L for different applications. I-Manag. J. Mater. Sci. 2020, 7, 8–22.

- Mendagaliev, R.; Klimova-Korsmik, O.; Promakhov, V.; Schulz, N.; Zhukov, A.; Klimenko, V.; Olisov, A. Heat treatment of corrosion resistant steel for water propellers fabricated by direct laser deposition. Materials 2020, 13, 2738.

- Konieczny, J.; Labisz, K. Materials used in the combat aviation construction. Transp. Probl. 2021, 16, 5–18.

- Kim, M.S.; Kim, J. Development of low-pressure die-cast Al—Zn—Mg—Cu alloy propellers—Part I: Hot tearing simulations for alloy optimization. Materials 2024, 17, 3133.

- Pulisheru, K.S.; Birru, A.K. Effect of pouring temperature on hot tearing susceptibility of Al-Cu cast alloy: Casting simulation. Mater. Today Proc. 2021, 47, 7086–7090.

- Rahangmetan, K.A.; Sariman, F.; Parenden, D. The effect of riser use in the quality of casting Al 7075 for ship propeller. Int. J. Mech. Eng. Technol. 2019, 10, 10–17.

- Dong, G.; Li, S.; Ma, S.; Zhang, D.; Bi, J.; Wang, J.; Starostenkov, M.D.; Xu, Z. Process optimization of A356 aluminum alloy wheel hub fabricated by low-pressure die casting with simulation and experimental coupling methods. J. Mater. Res. Tehnol. 2023, 24, 3118–3132.

- Khan, M.A.A.; Sheikh, A.K. A comparative study of simulation software for modelling metal casting processes. Int. J. Simul. Model. 2018, 17, 197–209.

- Wei, C.; Ou, J.; Mehr, F.F.; Maijer, D.; Cockcroft, S.; Wang, X.; A, L.; Chen, Z.; Zhu, Z. A thermal-stress modelling methodology in ABAQUS for fundamentally describing the die/casting interface bahaviour in a cyclic permanent die casting process. J. Mater. Res. Technol. 2021, 15, 5252–5264.

- Zhnag, B.; Maijer, D.M.; Cockcroft, S.L. Development of a 3-D thermal model of the low-pressure die-cast (LPDC) process of A356 aluminum alloy wheels. Mater. Sci. Eng. A 2007, 464, 295–305.

- Ou, J.; Wei, C.; Cockcroft, S.; Maijer, D.; Zhu, L.; A, L.; Li, C.; Zhu, Z. Advanced process simulation of low pressure die cast A356 aluminum automotive wheels—Part II modeling methodology and validation. Metals 2020, 10, 1418.

- Sun, J.; Le, Q.; Fu, L.; Bai, J.; Tretter, J.; Herbold, K.; Huo, H. Gas entrainment behavior of aluminum alloy engine crankcases during the low-pressure-die-casting process. J. Mater. Process. Technol. 2019, 266, 274–282.

- Song, J.; Pan, F.; Jiang, B.; Atrens, A.; Zhang, M.; Lu, Y. A review on hot tearing of magnesium alloys. J. Magnes. Alloy 2016, 4, 151–172.

- Chen, Z.; Li, Y.; Zhao, F.; Li, S.; Zhang, J. Process in numerical simulation of casting process. Meas. Control 2022, 55, 257–264.

- Ren, Y.; Zhang, S.; Liu, T.; Bao, C.; Song, H. Prediction of hot tearing and grain structure in TiAl alloy casting. Int. J. Met. 2024, 18, 799–809.

- Dubey, S.; Swain, R. Numerical investigation on solidification in casting using ProCAST. IOP Conf. Ser. Mater. Sci. Eng. 2019, 561, 012049.

- Li, Y.; Zhang, Z.R.; Zhao, Z.Y.; Li, H.X.; Katgerman, L.; Zhang, J.S.; Zhuang, L.Z. Effect of main elements (Zn, Mg, and Cu) on hot tearing susceptibility during direct-chill casting of 7xxx aluminum alloys. Metall. Mater. Trans. A 2019, 50, 3603–3616.

- Kim, J.H.; Jo, J.S.; Sim, W.J.; Im, H.J. The influence of alloy composition on the hot tear susceptibility of the Al-Zn-Mg-Cu alloy system. Korean J. Met. Mater. 2012, 50, 669–675.

- Guo, J.; Samonds, M.T. Alloy thermal physical property prediction coupled computational thermodynamics with back diffusion consideration. J. Ph. Equilibr. Diffus. 2007, 28, 58–63.

- Wang, H.; Alexandrov, B.T.; Przybylowicz, E. Experimental and numerical modeling study of solidification cracking in alloy 52M filler metal in the cast pin tear test. Weld. World 2019, 63, 913–924.

- Dahle, A.K.; Arnberg, L. Development of strength in solidifying aluminium alloys. Acta Mater. 1997, 45, 547–559.

- Ha, Y.S.; Kwon, J.B.; Yang, W.J.; Seo, J.K. Application of industrial 3D X-ray CT (computed tomography) to improve reliability of additive manufacturing technology. In Proceedings of the 34th International Ocean and Polar Engineering Conference, Rhodes, Greece, 16-21 June 2024.

- Clyne, T.W.; Wolf, M.; Kurz, W. The effect of melt composition on solidification cracking of steel, with particular reference to continuous casting. Metall. Trans. B 1982, 13B, 259–266.

- Li, Y.; Li, H.; Katgerman, L.; Du, Q.; Zhang, J. Recent advances in hot tearing during casting of aluminium alloys. Prog. Mater. Sci. 2021, 117, 100741.

- Dutta, B.; Pompe, O.; Rettenmayr, M. Quantitative image analysis for evaluation of eutectic fractions in as cast microstructures. Mater. Sci. Technol. 2004, 20, 1011–1018.

- Zhang, L.Y.; Jiang, Y.H.; Ma, Z.; Shan, S.F.; Jia, Y.Z.; Fan, C.Z.; Wang, W.K. Effect of cooling rate on solidified microstructure and mechanical properties of aluminium-A356 alloy. J. Mater. Process. Technol. 2008, 207, 107–111.

9. 著作権:

- この資料は、Min-Seok Kim氏とSoonho Won氏の論文「Development of Low-Pressure Die-Cast Al-Zn-Mg-Cu Alloy Propellers Part II: Simulations for Process Optimization」に基づいています。

- 論文ソース: https://doi.org/10.3390/ma17164027

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.