この論文要約は、Composite Structures に掲載された論文 「中空複合材セクション製造のための水溶性コア材 (A water-soluble core material for manufacturing hollow composite sections)」 に基づいています。

1. 概要:

- タイトル: 中空複合材セクション製造のための水溶性コア材

- 著者: Z. Xiao, L.T. Harper, A.R. Kennedy, N.A. Warrior

- 発表年: 2017年

- 掲載ジャーナル/学会: Composite Structures

- キーワード: 圧縮成形、水溶性、コア、炭素繊維複合材

2. 研究背景:

研究テーマの社会的・学術的背景

コア材は、複合材構造において断面二次モーメントを増加させ、曲げ剛性を向上させるために不可欠です。サンドイッチパネルには発泡材が一般的に使用されていますが、圧縮成形や高圧樹脂トランスファー成形(HP-RTM)などの大量複合材製造プロセスでは、かなりの圧力(30〜150バール)が発生する可能性があります。これらの圧力は、従来のクローズドセルフォームを非常に高密度にしない限り押しつぶす可能性があり、重量増加につながります。除去可能なコア材は代替案を提供し、鋳造プロセスにおける砂型コアのように、中空金属構造物の製造によく使用されます。しかし、既存の除去可能なコアは、高圧成形シナリオ、樹脂浸透、効率的な除去、費用対効果、および環境への配慮において、しばしば課題に直面します。

既存研究の限界

現在の除去可能なコア材には、いくつかの制限があります。

- 砂型コア: 機械的除去が必要であり、複雑な形状や繊細な部品の場合、困難な場合があります。

- 抽出可能なポリマーと低融点金属: 除去温度がポリマーマトリックスと適合しない場合や、成形中に十分な剛性が得られない場合があります。

- セラミックコア用苛性溶液: 環境上の危険性があり、最終製品の性能に悪影響を与える可能性があります。

- 樹脂浸透: 多くの既存の除去可能なコアは、高圧成形中に樹脂浸透の影響を受けやすく、コアの除去が困難になります。

研究の必要性

以下のような低コストで容易に除去可能なコア材に対する明確なニーズがあります。

- 複合材成形中に発生する高圧に耐えることができること。

- 低粘度樹脂に対して不浸透性であること。

- 複合材構造に損傷を与えることなく、迅速かつ容易に除去できること。

本研究では、中空炭素繊維複合材を製造するための水溶性塩化ナトリウム(NaCl)コアを検討することにより、これらのニーズに対応します。

3. 研究目的と研究課題:

研究目的

本研究では、高圧成形プロセスを使用して中空炭素繊維複合材を製造するために、水溶性トレハロース糖で結合された水溶性塩化ナトリウム(NaCl)コアを利用する可能性を調査します。主な目的は、これらのNaClコアが以下を達成するための加工ウィンドウを定義することです。

- 適切な機械的特性: 高圧成形(100〜150バール)での使用に適しています。

- 効率的なコア除去: 成形後の複合材部品からの効率的な除去。

主な研究課題

- 開発されたNaClコア材の圧縮強度は、複合材成形に関連する周囲温度および高温(例:120℃)でどのくらいですか?

- バインダー含有量、加工圧力、温度、時間などの要因は、NaClコアの機械的特性(圧縮強度および曲げ強度)、溶解速度、および密度にどのような影響を与えますか?

- NaClコアは高圧成形後、複合材部品から効果的に除去できますか?また、溶解速度はどのくらいですか?

- NaClコアは複雑な形状を作成するために機械加工可能であり、大量生産アプリケーションに対して費用対効果が高いですか?

研究仮説

本研究では、最適化されたNaClとトレハロースバインダーの混合物が、以下を備えたコア材を作成できると仮定しています。

- 十分な圧縮強度: 高圧成形に耐えることができます。

- 樹脂不浸透性: 樹脂浸透を防ぎます。

- 容易な水除去: 成形後の効率的なコア除去のため。

また、コアの機械的特性と溶解速度は、バインダー含有量、加工圧力、温度、時間を制御することで調整可能であると仮定しています。

4. 研究方法

研究デザイン

本研究では、以下の実験的アプローチを採用しました。

- 田口研究: 加工パラメータを最適化します。

- 完全要因計画: 使用中の温度変化の影響を評価します。

データ収集方法

開発されたコア材(NTコア)およびベンチマーク材を特性評価するために、さまざまな実験的手法を使用しました。

- 機械的試験:

- 圧縮強度: 圧縮試験を用いて測定しました。

- 曲げ強度: 3点曲げ試験を用いて測定しました。

- 顕微鏡観察: 光学顕微鏡を用いてコア材の断面を観察しました。

- 熱分析試験:

- 熱膨張係数(CTE): TMAを用いて測定しました。

- トレハロースバインダーの相転移: DSCを用いて分析しました。

- 溶解速度測定: 超音波水浴と導電率計を用いて溶解速度を測定しました。

- 機械加工試験: ボールノーズエンドミルとフラットエンドミルを使用してスロットを機械加工し、機械加工性を評価しました。

- コア除去試験: ウォータージェット除去試験を実施して、除去速度を比較しました。

分析方法

データ分析手法には、以下が含まれます。

- 田口法分析: 重要な加工パラメータを特定します。

- 統計分析: 平均効果と変化率を使用してパラメータの影響を定量化します。

- 応力-ひずみ曲線分析: 材料の挙動と破壊モードを理解します。

- DSC曲線分析: トレハロースの相転移を特性評価します。

- 溶解速度計算: 導電率の変化に基づいて導出された式を使用します。

- 表面粗さ測定: 機械加工後の表面品質を評価します。

- 体積測定: ウォータージェット試験中に除去されたコア体積を定量化します。

研究対象と範囲

本研究は、塩化ナトリウム(NaCl)とトレハロースバインダーで構成される水溶性コア材(NTコア)の開発と特性評価に焦点を当てました。範囲は以下を含みます。

- 最適化: コア材組成と加工パラメータ。

- 評価: 周囲温度および高温での機械的特性。

- 評価: NTコアの溶解速度、密度、CTE、および機械加工性。

- 比較: ベンチマーク材(AコアおよびBコア)に対する性能。

- 実証: 中空複合材セクションにおけるコア除去プロセス。

5. 主な研究結果:

主な研究結果

- 高い圧縮強度: NaClコアは、周囲温度で57 MPa、120℃で20 MPaの圧縮強度を達成し、市販のベンチマークよりも優れた性能を発揮しました。

- 加工圧力の優位性: 加工圧力は、機械的強度に最も大きな影響を与える要因でした。

- バインダー含有量の影響: バインダー含有量は、8 wt%まで機械的特性にプラスの影響を与えました。

- 温度と時間の効果: 加工温度と時間は、トレハロースの相転移により機械的特性を向上させ、最適な温度は150℃であることが確認されました。

- 制御可能な溶解速度: 特定の溶解速度(SDR)は、加工パラメータに依存して0.14〜1.23 kg/(min-m²)の範囲であり、密度の高いコアほどSDRが低くなりました。

- CTEの適合性: NTコアのCTEは約43 × 10⁻⁶/Kであり、サンドイッチパネルコアと同程度でした。

- 機械加工性の実証: NTコアは、特にボールノーズエンドミルで優れた機械加工性を示しました。

- ウォータージェットによる除去の成功: ウォータージェット除去試験により、効果的なコア除去が実証されました。

統計的/定性的分析結果

- 加工圧力の重要性: 田口分析により、加工圧力が機械的強度に最も影響力のある要因であることが確認されました。

- パラメータ効果: バインダー含有量、加工温度、および時間が増加すると、一般的に機械的特性は向上しましたが、SDRは低下しました。

- トレハロースの相転移: DSC分析により、加工中のトレハロースの相転移が確認され、コアの特性に影響を与えていることが示されました。

- 気孔率の減少: 顕微鏡観察により、より高い加工温度で加工されたコアでは気孔率が減少していることが明らかになり、強度の向上と相関していました。

データ解釈

- 機械的インターロック: 加工圧力の増加は、塩粒子の機械的インターロックを強化し、気孔率を減少させ、強度を高めます。

- トレハロースバインダーのメカニズム: トレハロースバインダーは接着剤として機能し、高温での相転移は、空隙を埋めてより緻密な構造を作成することにより、コア強度をさらに高めます。

- 強度-溶解のトレードオフ: 機械的強度と溶解速度の間にはトレードオフが存在し、密度の高いコアはより強力ですが、溶解速度は遅くなります。

- NTコアの適合性: NTコアは、機械的特性と溶解速度のバランスが取れており、高圧複合材成形に適しています。

図のリスト

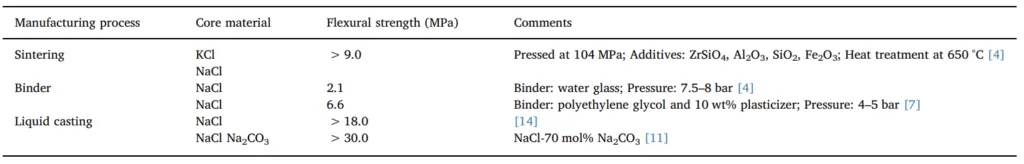

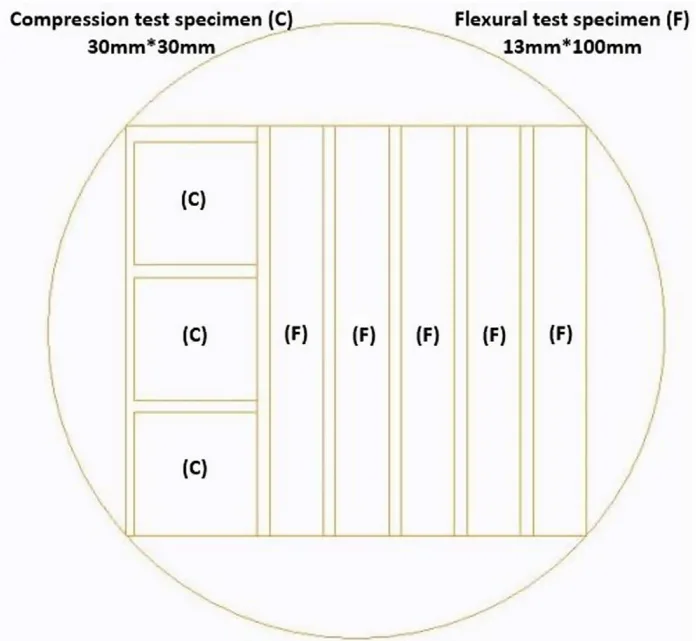

- 図1. 円形ディスク(直径150mm、厚さ13mm)からの試験片の切断計画。

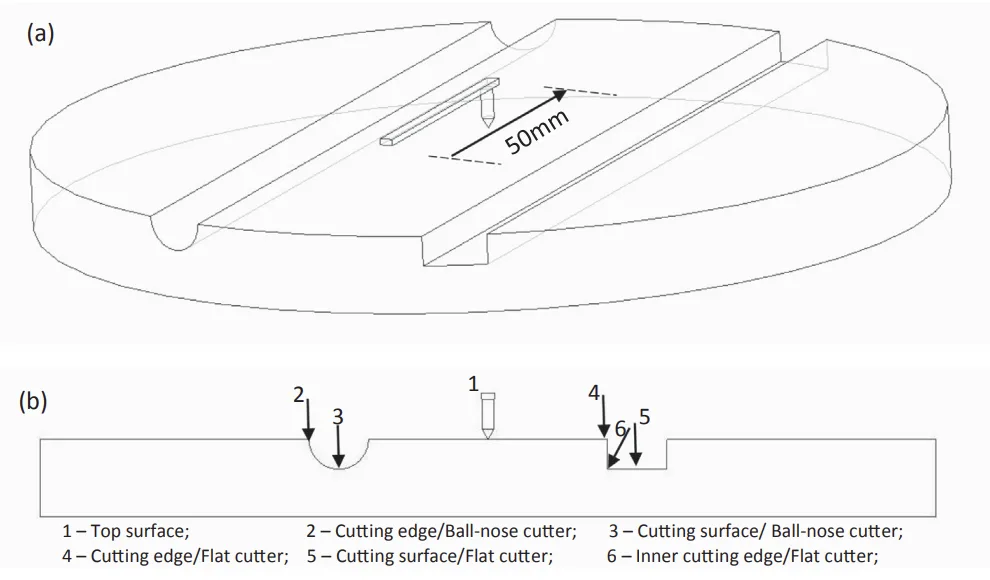

- 図2. 2種類の切削スロットの概略図、スキャン方向と範囲50mm (a); 誘導ゲージが配置されている6つの位置 (b)、直径150mmの円形サンプルディスク。

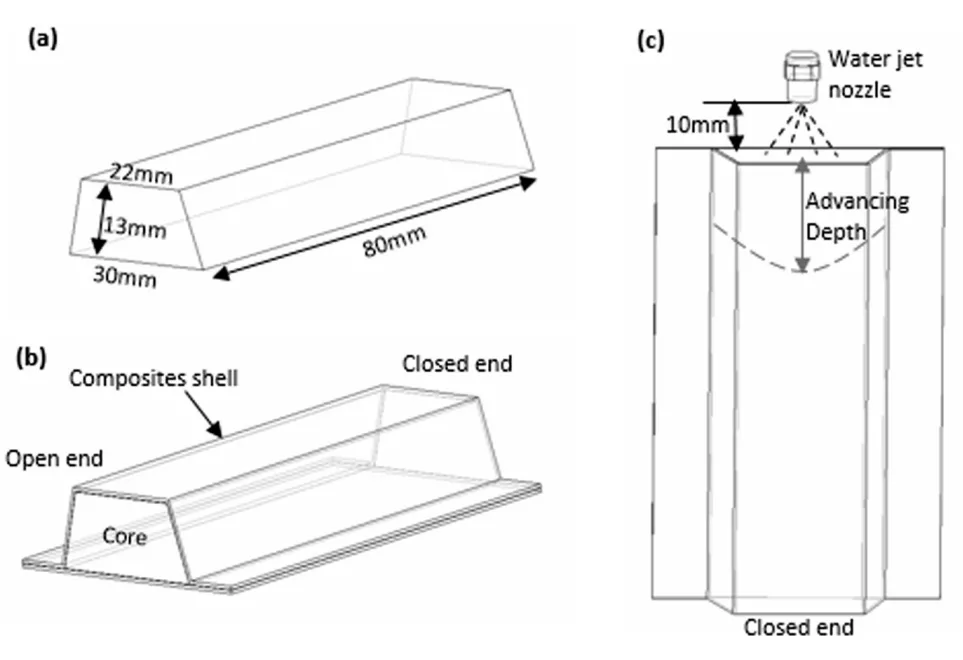

- 図3. コア寸法の概略図 (a)、複合材シェルで包まれたコア (b)、ウォータージェットノズルと包まれたコアの位置 (c)。

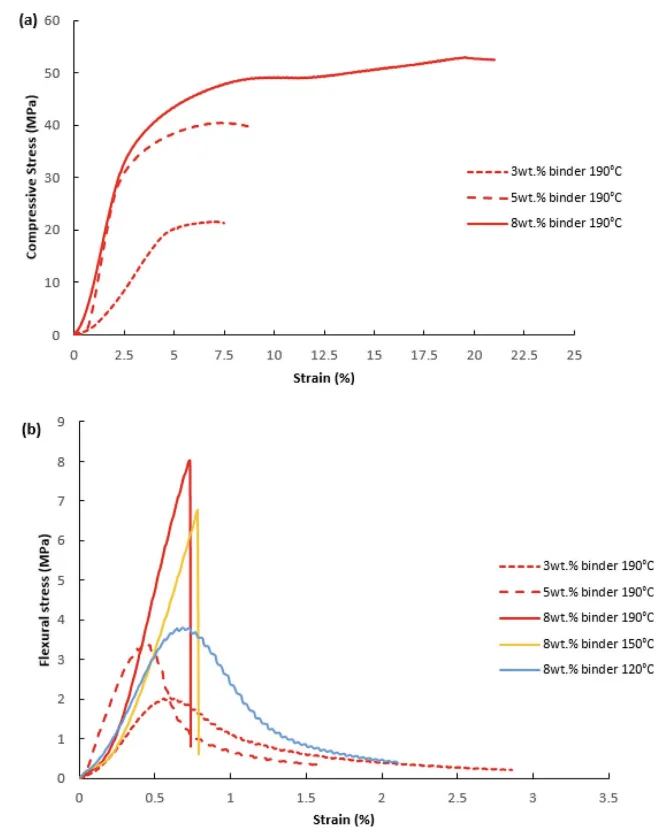

- 図4. 異なるバインダー含有量と加工温度(170バール、10分間加工)を持つNTコアの圧縮 (a) および曲げ (b) 応力-ひずみ曲線。

- 図5. 20℃から230℃までのトレハロースのDSCプロファイル(加熱速度5℃/分)。

- 図6. 20℃〜150℃の範囲内で連続する2回の加熱プロセスにおけるトレハロースのDSCプロファイル。

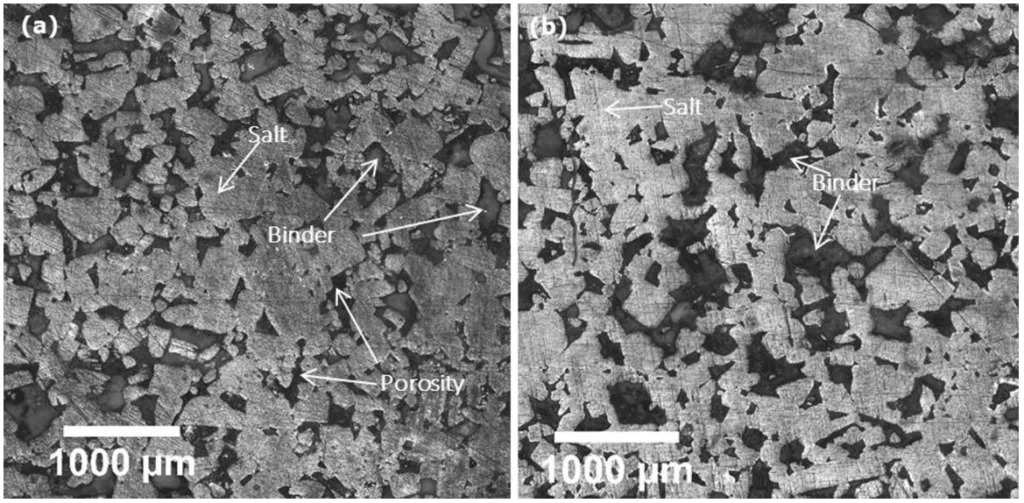

- 図7. 8 wt%のバインダー含有量を持ち、170バールで加工されたNTコアの断面の光学顕微鏡画像 (a) 120℃、10分間加工(気孔率:16%)および (b) 190℃、10分間加工(気孔率:10%)。

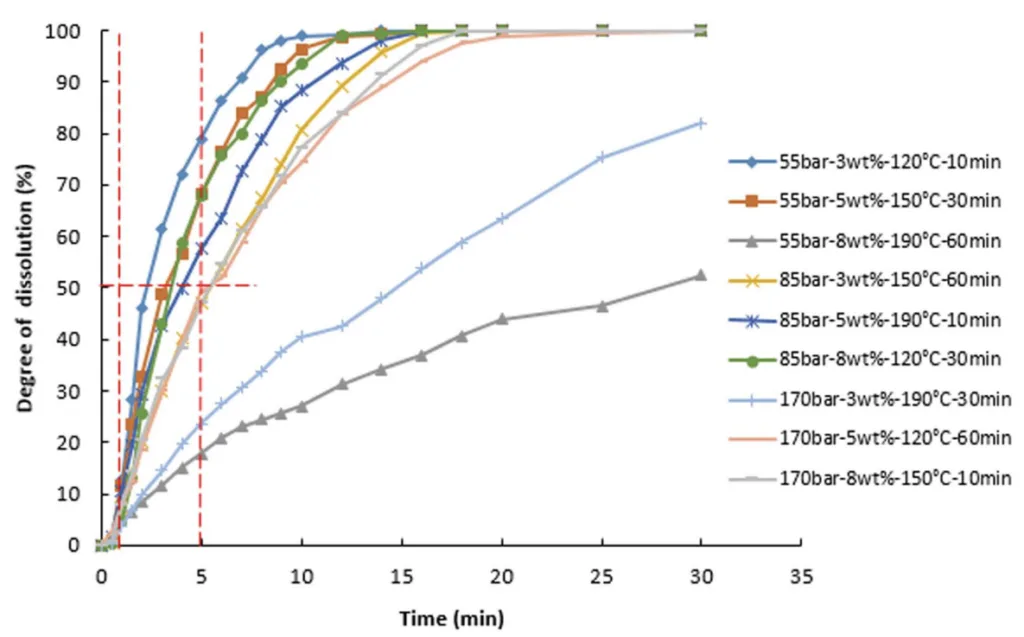

- 図8. 田口研究におけるNTコアサンプルの溶解度(凡例:加工圧力-バインダー含有量-加工温度-加工時間)。

- 図9. 異なる温度と時間(異なる線色)で製造され、20℃(実線)と120℃(点線)で試験されたNTコアの圧縮強度。

- 図10. 異なる温度と時間(異なる線色)で製造され、20℃(実線)、80℃(点線)、120℃(点線)で試験されたNTコアの曲げ強度。

- 図11. 異なる時間で異なる温度で製造されたNTコアのさまざまな色。

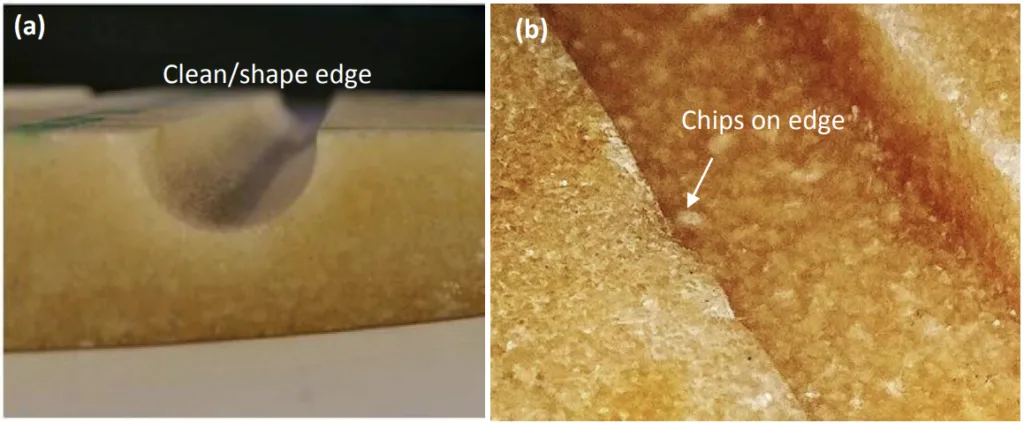

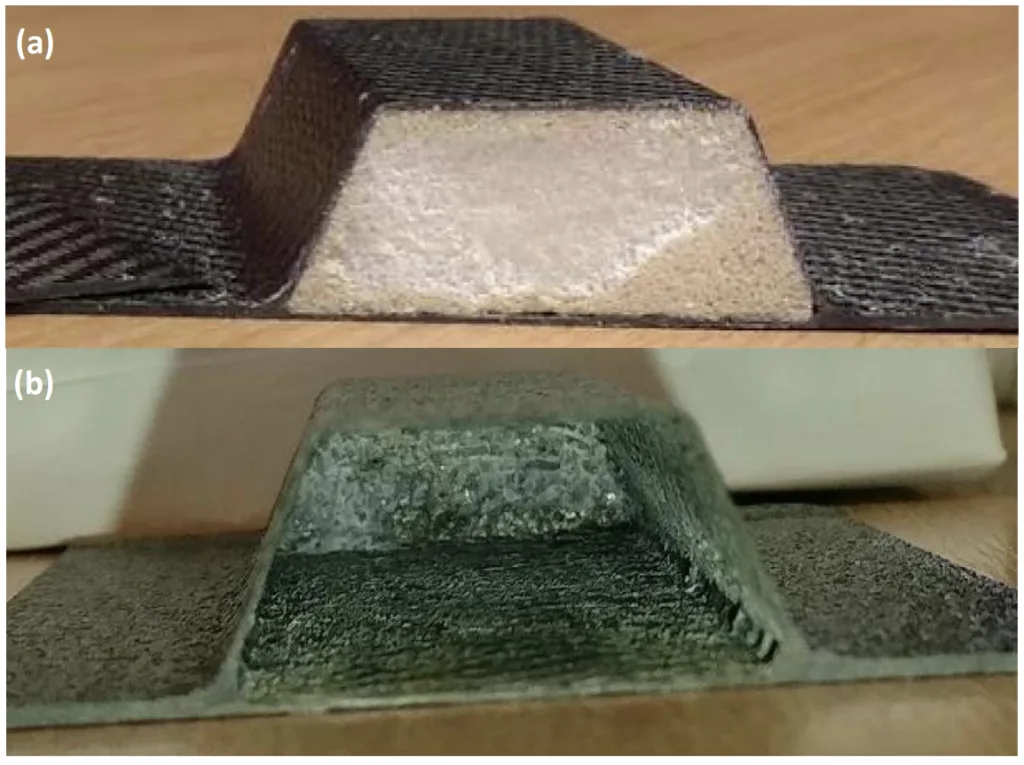

- 図12. Ø10 mmボールノーズエンドミル (a)、Ø10 mmフラットカッター (b) でのエンドミル加工後のNTコア。

- 図13. ウォータージェット試験中のBコアとNTコア(8 wt%バインダー含有量、150℃および170バールで30分間プレス)の体積変化。

- 図14. 開放端の一体型補剛プリプレグパネル (a) NTコアの位置と (b) NTコア除去後、ブラインドホールを示す。

6. 結論と考察:

主な結果の要約

本研究では、高圧複合材成形に適したトレハロースバインダーを使用した水溶性NaClベースのコア(NTコア)の開発に成功しました。NTコアは以下を実証しました。

- 高い機械的強度: 20℃で57.3 MPa、120℃で19.7 MPaの圧縮強度。20℃で10.2 MPa、120℃で3.2 MPaの曲げ強度。

- 最適化された特性: 機械的特性は、特に圧力と温度などの加工パラメータを調整することで最適化されました。

- 制御可能な溶解: コアは制御可能な溶解速度と優れた機械加工性を示しました。

- 除去の成功: ウォータージェットを使用した複合材部品からの効果的な除去が実証されました。

研究の学術的意義

本研究は、以下により学術的に重要な貢献をしています。

- 実行可能な低コストの水溶性コア材の導入: 複合材の高圧成形用。

- 詳細な理解の提供: NaCl-トレハロースコアの加工パラメータ、機械的特性、および溶解挙動の関係の詳細な理解。

- トレハロースバインダーの役割の解明: 相転移を通じてコア性能を向上させる上での役割の解明。

実用的な意義

NTコアは、いくつかの実用的な利点を提供します。

- 実用的な代替案: 複雑な中空複合材構造物を製造するための既存の除去可能なコア材に対する実用的な代替案。

- 水溶性: 簡単で環境に優しい除去が可能。

- 機械加工性: 複雑な形状の作成が可能。

- 高温での高い強度: 高圧RTMおよび圧縮成形に適しています。

- 低コスト: NaClとトレハロースの使用により経済的に魅力的です。

研究の限界

- 120℃での機械的特性の低下: 高温成形アプリケーションでは考慮が必要です。

- 潜在的な樹脂浸透: 特定の樹脂システムまたは加工条件にはコーティング層が必要であることを示唆しています。

- より遅いウォータージェット除去速度: ベンチマークBコアと比較して、最適化の余地があることを示しています。

- 限定された範囲: 特定の組成と加工ウィンドウに焦点を当てており、さらなる探求が必要です。

7. 今後のフォローアップ研究:

今後の研究方向

- 樹脂浸透を防ぐためのコーティング方法の調査。

- 除去速度を向上させるためのウォータージェット除去パラメータの最適化。

- 環境持続可能性を高めるための溶解したNaClとトレハロースのリサイクル可能性の探求。

- 複雑な形状に対する追加の機械加工試験の実施。

- 実際の複合材部品製造における性能評価。

- NTコア材の長期安定性と貯蔵寿命の調査。

- 機械的特性と溶解速度をさらに向上させるための代替バインダー材と組成の探求。

さらなる探求が必要な領域

- コア性能に対するさまざまな樹脂システムと成形サイクルの影響。

- 産業用アプリケーション向けの大量生産のスケールアップ。

- 他のコア材と比較した費用対効果分析。

- NTコアの環境影響評価。

8. 参考文献:

- [1] Graf M, et al. High pressure resin transfer moulding-process advancements. In: 10th ACCE 2010.

- [2] Ritter K. RTM advances facilitate mass production in the automotive market. 2012 Available from: http://www.materialstoday.com/composite-applications/features/rtm-advances-facilitate-mass-production-in-the/.

- [3] Zajonz A, Stoger W. In-mold foamed cores for lightweight design. 2015 Available from: http://www.rohacell.com/sites/lists/PP-HP/Documents/KUint_2015_10%20In-Mold%20Foamed_.pdf.

- [4] Jelinek P, Adamkova E. Lost cores for high-pressure die casting. Arch Foundry Eng 2014;14(2/2014):101-4.

- [5] Michels H, Bunck M, Buhrig-Polaczek A. Suitability of lost cores in rheocasting process. Trans Nonferrous Met Soc China 2010;20:948-53.

- [6] LaFay V. Application of no-bake sodium silicate binder systems. Int J Metalcast 2012;6(3):19-26.

- [7] Jiang W, et al. Preparation and properties of a novel water soluble core material. J Mater Sci Technol 2010;26:270-5.

- [8] Sangeeta D, Niskayuna NY. Method of dissolving or leaching ceramic cores in airfoils. US: General Electric Company; 1998.

- [9] Amaro AM, et al. Effects of alkaline and acid solutions on glass/epoxy composites. Polym Degrad Stab 2013;98:853-62.

- [10] Pierri D. Lost core: new perspectives in die casting. 2012 Available from: http://doc.assofond.it/congr2012/tecn/2BUHLER.pdf.

- [11] Yaokawa J, et al. Strength of salt core composed of alkali carbonate and alkali chloride mixtures made by casting technique. Mater Trans 2007;48(5):1034-41.

- [12] Jelinek P, et al. Development of foundry cores based on inorganic salts. Mater Technol 2013;47:689-93.

- [13] Edward BF, Paul GA. Process for making soluble cores. U.S. Patents; 1974.

- [14] Pierri D. Lost core neue Perspektiven im Druckguss. 2013 Available from: www.fhnw.ch/technik/forschung-und-entwicklung/giesserei-zentrum/giessereitag/giessereitag-2013/lost-core-neue-perspektiven-im-druckguss-dario-pierri-buhler-ag.pdf.

- [15] Taylor LS, York P. Characterization of the phase transitions of trehalose dihydrate on heating and subsequent dehydration. J Pharm Sci 1998;87(3):347-55.

- [16] Sussich F, et al. Polymorphic amorphous and crystalline forms of trehalose. J Am Chem Soc 1998;120:7893-9.

- [17] Furuki T, Kishi A, Sakurai M. De- and rehydration behavior of a, a-trehalose dihydrate under humidity-controlled atmospheres. Carbohydr Res 2005;340:429-38.

- [18] German RM. Powder metallurgy science. 105 College Rd. E, Princeton, NJ 08540, USA: Metal Powder Industries Federation; 1984. p. 279.

- [19] Rao ASM, et al. Thermophysical properties of NaCl, NaBr and NaF by y-ray attenuation technique. J Mod Phys 2013;04(02):208-14.

- [20] ROHACELL for the Automotive Industry. [cited 2016; Available from: http://www.rohacell.com/sites/lists/PP-HP/Documents/ROHACELL-Automotive-EN.pdf.

- [21] Newman S, Meyer FJ. Mica composites of improved strength. Polym Compos 1980;1(1):37-43.

- [22] Gunay M, et al. Investigation of the effect of rake angle on main cutting force. Int J Mach Tools Manuf 2004;44:953-9.

9. 著作権:

- この資料は、Z. Xiao, L.T. Harper, A.R. Kennedy, N.A. Warrior の論文 「中空複合材セクション製造のための水溶性コア材 (A water-soluble core material for manufacturing hollow composite sections)」 に基づいています。

- 論文ソース: http://dx.doi.org/10.1016/j.compstruct.2017.09.058

この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

著作権 © 2025 CASTMAN. All rights reserved.