一体化ダイカストがEV製造に革命を:性能、効率、コストを最適化する最先端技術の全貌

本技術概要は、[但昭学、林韵、万里、闫鋒]氏によって執筆され、[特种铸造及有色合金]([2024]年)に掲載された学術論文「[一体化压铸成形技术的现状及发展]」に基づいています。

キーワード

- 主要キーワード: 一体化ダイカスト

- 副次キーワード: EV製造, アルミ合金, 軽量化, 生産効率

エグゼクティブサマリー

- 課題: 従来の自動車の車体製造は、数百点のプレス部品を溶接で組み立てる複雑な工程であり、生産効率と軽量化の大きな障壁となっていました。

- 手法: 複数の個別部品を単一の大型部品に統合設計し、超大型ダイカストマシンを用いて一度に成形する「一体化ダイカスト」技術を適用しました。

- 主要なブレークスルー: 54~87点の部品を1部品に集約し、部品重量を16~30%削減、さらに車体のねじり剛性を約10%向上させることに成功しました。

- 結論: 一体化ダイカストは、新エネルギー車(NEV)の製造における性能、効率、コストの面で業界の変革をリードする基幹技術です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車業界、特に新エネルギー車(NEV)の分野では、航続距離の延長とコスト削減が至上命題です。車体の軽量化はその最も有効な手段の一つですが、従来の車体(ボディインホワイト)製造プロセスは限界に直面していました。300~500点もの鋼板プレス部品を溶接でつなぎ合わせる工程は、製造ラインが長く複雑で、自動化のボトルネックとなり、コストと重量を押し上げる要因となっていました。この根本的な課題を解決し、設計の自由度を高め、生産性を飛躍的に向上させるための革新的な製造方法が求められていました。一体化ダイカスト技術は、まさにこのニーズに応えるものとして登場し、業界全体の注目を集めています。

アプローチ:その方法論を解き明かす

本研究では、一体化ダイカスト技術を構成する主要な技術要素を包括的に分析し、その現状と課題を明らかにしています。

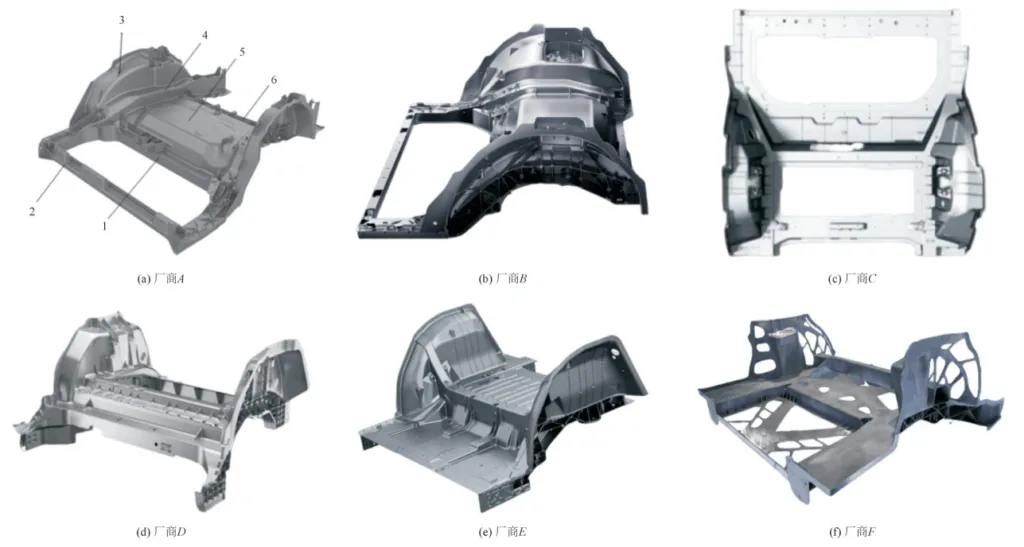

手法1:製品の統合化設計 従来多数の部品で構成されていたリアフロア、フロントキャビンなどの車体構造部を、単一の部品として再設計。本稿では、異なる自動車メーカーの統合化設計アプローチ(図1参照)を比較し、重量、鋳造性、衝突性能などのトレードオフを分析しています。

手法2:免熱処理アルミ合金の開発 一体化ダイカストで成形される大型・複雑形状の部品は、従来のT6/T7熱処理(溶体化+時効処理)を適用することが困難です。そのため、熱処理なしで所定の機械的特性を達成できる、新しい免熱処理高靭性アルミ合金の開発が不可欠です。本稿では、Al-Si系およびAl-Mg系の主要な免熱処理合金の成分と特性を整理しています(表1参照)。

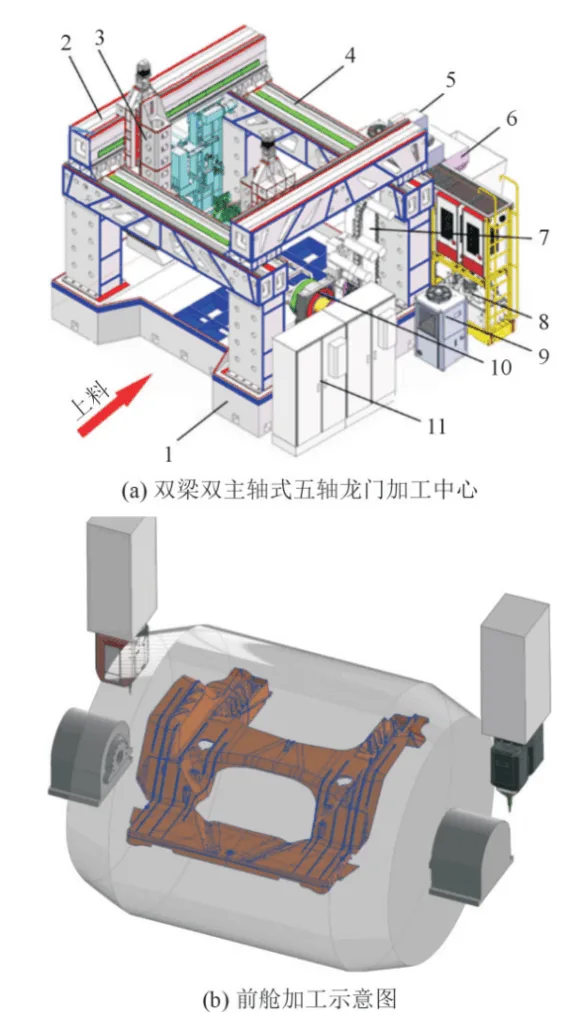

手法3:超大型ダイカスト設備と精密プロセス制御 一体化ダイカストの実現には、60,000kNを超える超大型ダイカストマシンが必要です。本稿では、ダイカストマシン、金型、真空装置、温調システムなどを統合した「ダイカストセル」(図2参照)の構成と、最新の160,000kN級インテリジェントダイカストユニット(図3参照)を紹介。また、充填・凝固シミュレーションを駆使した高度なプロセス設計(図5参照)についても詳述しています。

ブレークスルー:主要な研究結果とデータ

発見1:劇的な部品点数削減と車体性能の向上

一体化ダイカスト技術の最大の成果は、部品の大幅な統合による軽量化と性能向上です。論文で示された複数の量産モデルの事例によると、リアフロアASSYにおいて、従来54~87点あったプレス・板金部品が、わずか1つのダイカスト部品に置き換えられました。これにより、部品単体で16%~30%の重量削減を達成。さらに、部品の統合化によって接合部が減り、構造が最適化された結果、車体全体のねじり剛性が約10%向上したことが報告されています。これは、車両の操縦安定性と安全性の向上に直接的に貢献します。

発見2:専用材料と超大型設備の技術エコシステムの確立

一体化ダイカストの成功は、単なる成形プロセスの変更だけでなく、材料から設備に至る技術エコシステム全体の進化によって支えられています。本稿の表1では、Tesla、Rheinmetall、Magnaなどが開発した多様な免熱処理アルミ合金がリストアップされており、それぞれが強度、延性、鋳造性のバランスを最適化するために独自の合金設計を行っていることがわかります。また、図3に示される広東鴻図(Guangdong Hongtu)が導入した160,000kNの超大型ダイカストユニットは、この技術が実験室レベルではなく、大規模な量産段階に入っていることを象徴しています。これらの専用材料と専用設備の開発が、大型薄肉部品の安定した高品質生産を可能にしています。

研究開発および製造現場への実践的示唆

- プロセスエンジニア向け: 本研究は、金型の温度分布(図4参照)と射出パラメータ(速度、圧力)の精密な制御が、大型薄肉部品の充填性と内部品質を確保する上で極めて重要であることを示唆しています。特に、充填末端部での湯流れ不良や引け巣欠陥を低減するために、シミュレーション(図5参照)を活用したプロセス最適化が有効です。

- 品質管理チーム向け: 論文の図8は、一体化ダイカスト部品の機械的特性(特に伸び)が、ゲートからの距離によって大きく変動することを示しています。このデータは、製品の異なる部位で異なる品質基準を設定する必要性を示唆しており、非破壊検査(X線)や局所的な機械試験のサンプリング計画を策定する際の重要な指針となります。

- 設計エンジニア向け: 図1で示されているように、部品の統合範囲(例:クラッシャブルゾーンを含むか否か)は、軽量化効果だけでなく、衝突時の修理コストにも大きな影響を与えます。初期設計段階で、製造性(鋳造方案)とアフターサービス(修理性)を総合的に考慮することが、製品のライフサイクルコストを最適化する鍵となります。

論文詳細

一体化压铸成形技术的现状及发展

1. 概要:

- タイトル: 一体化压铸成形技术的现状及发展 (一体化ダイカスト成形技術の現状と発展)

- 著者: 但昭学, 林韵, 万里, 闫锋

- 発表年: 2024

- 掲載誌/学会: 特种铸造及有色合金 (Special Casting & Nonferrous Alloys)

- キーワード: 一体化压铸; 铝合金; 新能源汽车; 轻量化 (一体化ダイカスト; アルミ合金; 新エネルギー車; 軽量化)

2. 抄録:

一体化ダイカスト技術は新エネルギー車の製造に成功裏に導入され、部品性能、生産効率、製造コストなどの面で自動車業界の製造変革を牽引している。本稿では、一体化ダイカストに関わる統合化設計、免熱処理アルミ合金、ダイカスト設備、ダイカスト金型、ダイカストプロセス、機械加工技術、組立技術、検査技術などの主要な环节について分析し、自動車業界における一体化ダイカスト技術の普及応用状況を紹介した。同時に、一体化ダイカストが現在抱える技術的課題についても分析した。

3. 緒言:

ダイカストは、複雑な薄肉構造に対する一発成形能力、極めて短い生産サイクル、ニアネットシェイプ成形の特性により、自動車産業における大規模生産の主要な製造プロセスの一つとなっている。アルミによる鋼の代替による車両全体の軽量化という技術トレンドの中で、このプロセスは車体構造部品、三電システム筐体、エンジンブロック、シャシー部品等の製造に広く応用されている。2019年、テスラ社が一体化ダイカスト技術を発表し、多数の個別部品を高度に集積し、超大型ダイカストマシンで一発成形することで、部品性能、生産効率、製造コストの面で自動車業界の製造変革を牽引し、自動車製造に新たな方向性を提供した。

4. 研究の概要:

研究トピックの背景:

新エネルギー車(NEV)市場の急速な発展に伴い、航続距離の延長とコスト削減が重要な課題となっている。車体の軽量化がその解決策として注目される中、従来の多数の鋼板プレス部品を溶接で組み立てる製造方式は、生産効率と軽量化の限界に達していた。この状況を打破する革新的な技術として、一体化ダイカストが登場した。

先行研究の状況:

従来、自動車の車体構造部品には、熱処理によって高い機械的特性を得るアルミダイカスト合金(例:Silafont-36)が使用されてきた。しかし、部品の大型化・一体化に伴い、熱処理による変形やコストの問題が顕在化し、実用的ではなくなった。これにより、鋳放し状態で高い強度と延性を両立する免熱処理アルミ合金の開発が世界的に進められてきた。

研究の目的:

本研究の目的は、自動車製造、特にNEV分野で急速に普及している一体化ダイカスト技術について、その主要な構成技術(統合化設計、専用合金、設備、金型、プロセス、後工程、検査)を包括的にレビューし、その技術的現状と応用状況を明らかにすることである。また、現在直面している技術的課題(修理性、変形制御、リサイクル等)を整理し、今後の発展に向けた方向性を示すことにある。

研究の核心:

本研究は、一体化ダイカスト技術を支える一連のキーテクノロジーを体系的に分析した点に核心がある。製品の統合化設計における各社の思想の違い、免熱処理合金の成分設計、160,000kN級の超大型ダイカスト設備、複雑な熱管理を要する金型技術、シミュレーションを駆使したプロセス設計、そして大型部品に対応した後工程技術まで、製造プロセス全体を網羅的に解説している。これにより、一体化ダイカストが単一の技術ではなく、材料から最終製品までの一貫した技術エコシステムであることを明らかにしている。

5. 研究方法

研究デザイン:

本研究は、特定の実験を行うものではなく、文献調査、業界レポート、公開特許、および企業の公開情報に基づいたレビュー論文である。一体化ダイカスト技術に関連する学術論文および技術資料を広範囲に渉猟し、その技術的進展と産業応用を体系的に整理・分析するアプローチを採用している。

データ収集と分析方法:

主要な自動車メーカー、ダイカストメーカー、設備・材料サプライヤーが公開している技術データ、製品仕様、および応用事例を収集した。これらの情報を基に、統合化設計、材料、設備、プロセス、後工程といった各技術分野における現状を比較分析し、技術の利点と課題を抽出した。

研究の対象と範囲:

本研究の対象は、自動車の車体構造部品(特にリアフロア、フロントキャビン、バッテリーケース)に適用される一体化ダイカスト技術に焦点を当てている。研究範囲は、製品の概念設計から材料選定、成形プロセス、機械加工、組立、品質検査、そして実用上の課題(修理性、リサイクル等)まで、技術のライフサイクル全体を網羅している。

6. 主要な結果:

主要な結果:

- 部品統合: 一体化ダイカストにより、従来の54~87点のプレス・板金部品を単一のダイカスト部品に統合可能である。これにより、部品重量は16%~30%削減され、車体のねじり剛性は約10%向上する。

- 免熱処理合金: 大型部品の熱処理が困難であるため、鋳放し状態でSilafont-36のT7熱処理材に匹敵する機械的特性を持つ免熱処理アルミ合金が開発・適用されている。Al-Si系とAl-Mg系が主流である(表1)。

- 大型設備: 一体化ダイカストには通常60,000kN以上の大型ダイカストマシンが必要であり、現在では世界最大の160,000kNユニットが稼働している(図3)。

- プロセス制御: 大型薄肉部品の安定生産には、多ゾーンの金型温度制御(図4)、高真空システム(5kPa以下)、および充填・凝固シミュレーションを駆使した精密なプロセス設計(図5)が不可欠である。

- 後工程の課題: 機械加工は、大型で剛性の低い部品に対応するため、双主軸門型5軸加工機などが用いられるが、サイクルタイムが鋳造に比べて長く、生産全体のボトルネックとなっている。

- 主要な課題: 実用化が進む一方で、①衝突時の修理性の低さ、②大型薄肉部品の変形制御、③合金成分の制約による材料リサイクルの難しさ、④長い湯流れ距離に起因する品質低下、⑤機械加工のサイクルタイム、といった課題が顕在化している。

図表リスト:

![Fig.7 Surface defect inspection of die castings by machine

vision [36]](https://castman.co.kr/wp-content/uploads/image-3721.webp)

- 图1 各厂商一体化压铸后地板

- Fig.1 Integrated die-casting rear floor by automotive manufacturers

- 中横梁 2.前横梁 3.轮罩 4.后纵梁 5.底板 6.后横梁

- 图2 一体化压铸岛布局示意图

- Fig.2 Layout diagram of integrated die casting island

- 图3 广东鸿图160000kN超大型智能压铸单元

- Fig.3 160 000 kN ultra-large integrated die casting unit

- 图4 一体化压铸模温分区控制方案

- Fig.4 Mold temperature zone control for integrated die casting

- 图5 压铸工艺设计流程

- Fig.5 Flow chart of die casting process design

- 图6 一体化压铸前舱机加工方案示意图

- Fig.6 Machining scheme of front cabin by integrated die casting

- 图7 采用机器视觉进行压铸件表面缺陷检测

- Fig.7 Surface defect inspection of die castings by machine vision

- 图8 一体化压铸后地板伸长率分布

- Fig.8 Elongation distribution of rear floor in integrated die casting

- 图9 各汽车厂商布局一体化压铸的进展及其应用

- Fig.9 Progress and application of integrated die casting layout by automobile manufacturers

7. 結論:

現在の新エネルギー車業界における急速な製品のモデルチェンジと激しい価格競争の環境下で、一体化ダイカストを採用した効率化とコスト削減は、自動車業界の共通認識となっている。現在、一体化ダイカスト技術は自動車業界内での普及を完了し、各メーカーは自主開発またはダイカストメーカーとの協業により技術展開を実現している。統合化設計、免熱処理アルミ合金、ダイカスト設備、金型、プロセス、後工程、検査技術など、一体化ダイカストの主要技術要素を分析した結果、一体化ダイカストは従来のダイカストに比べてこれらの要素においてより大きな挑戦を提起していることが明らかになった。一体化ダイカストの巨大な市場展望に惹きつけられ、各技術は急速な更新という積極的な傾向を示している。しかし、一体化ダイカスト技術は応用過程において、いくつかの挑戦と課題にも直面している。その中でも、修理性、変形制御、材料の同級リサイクル利用、最大充填距離の制限、および機械加工のサイクルタイムのボトルネックが、現在実用上で顕著な問題となっている。

8. 参考文献:

- [1] BASER T A, ELIF U, AKINCI V. New trends in aluminum die casting alloys for automotive applications [J]. The Eurasia Proceedings of Science Technology Engineering and Mathematics, 2022, 21: 79-87.

- [2] MARCUS P. Auto body warfare: Aluminum attack [R]. World Steel Dynamics Report, 2014.

- [3] 田峰, 王高祥, 周江, 等. 基于高压压铸一体化成形的车身开发流程优化研究[J]. 机械工程与技术, 2022(6): 164-166.

- [4] RAI A S, SAWANT S, WIDNERO J, et al. Integrated energy absorbing castings: US, WO2022/031991A1[P]. 2021-08-05.

- [5] 张春江, 潘清安, 孙振中, 等. 乘用车车身一体化后地板结构设计与研究[J]. 汽车实用技术, 2023(18): 17-21.

- [6] RHEINFELDEN. Primary aluminum alloys for high pressure die casting [R]. Germany: Rheinfelden Alloys Gmbh & Co.kg, 2005.

- [7] ZOVI A, CARROZZA F, Silafont-36, the low iron ductile die casting alloy: development and applications [J]. La Metallurgia Itali-ana, 2007(6): 33-38.

- [8] 段宏强, 韩志勇, 王斌. 汽车结构件用非热处理铝压铸合金研究进展[J]. 铸造技术, 2023(1): 1-6.

- [9] 卢宏远, 郭慧光, 胡晓军, 等. 新能源汽车用一体化压铸铝合金研究现状与发展趋势[J]. 特种铸造及有色合金, 2023, 43(11): 1472-1 478.

- [10] AKYOL B. Effect of silicon content on machinability of Al-Si alloys [J]. Advances in Science and Technology Research Journal, 2016, 10(31): 51-57.

- [11] HE Z Q, WANG L, WANG S, et al. Microstructure and mechanical properties of high strength die-cast Al-Mg-Si-Mn alloy [J]. Materials and Design, 2013, 46: 451-456.

- [12] 刘勇, 陈超, 张新富, 等. 不同Mg-Si质量比对压铸铝合金组织与性能的影响[J]. 特种铸造及有色合金, 2017, 37(11): 1 179-1 182.

- [13] 陈超. 高强韧压铸Al-Si- (Mg) 合金组织与性能研究[D]. 上海: 上海交通大学, 2020.

- [14] SIGWORTH G K, DONAHUE R J. The metallurgy of aluminum alloys for structural high-pressure die casting [J]. International Journal of Metal Casting, 2021, 15(3): 1031-1 046.

- [15] LIN J, FANG D T, SINDEL M, et al. Al-Si-Mn-Mg alloy for forming automotive structural parts by casting and T5 heat treatment: US, 20050167010A1[P]. 2005-08-04.

- [16] KOCH H. Casting alloy: US6824737B2[P]. 2004-11-30.

- [17] STUCKI J, PATTISSON G, HAMILL Q, et al. Die cast aluminum alloys for structural components: US2020035131A1 [P]. 2020-01-16.

- [18] 郭军辉, 鲜和平, 赵玉茂, 等. 一种铝合金结构件材料及其制备方法: CN113158102B [P]. 2022-06-03.

- [19] 王祝堂, 郭强, 吕逸明, 等. 一种免热处理高强韧铝合金及其制备方法: CN114717455A[P]. 2022-07-11.

- [20] 黄华, 朱宇, 鲜和平. 等. 一种免热处理高强韧铝压铸合金及其制备方法: CN115021838B [P]. 2023-07-21.

- [21] 丁文江, 彭立明, 肖阳, 等. 一种免热处理高强韧Al-Si压铸合金及其制备方法: CN114438380B [P]. 2023-07-21.

- [22] 彭立明, 董杰, 丁文江, 等. 一种非热处理强化高强韧压铸铝镁合金及其制备方法: CN114114251B [P]. 2022-10-14.

- [23] 郭学锋, 侍明振, 熊开祥, 等. 一种压铸件用免热处理高强韧铝合金及其应用: CN111907912B [P]. 2020-11-10.

- [24] 侍明振, 熊开祥, 熊开祥, 等. 一种铝压铸合金及压铸工艺制备方法: CN112871810B [P]. 2022-11-11.

- [25] 熊开祥, 闫国庆, 曹畅, 等. 一种新能源汽车电池用免热处理铝合金及其制备方法: CN116374944A[P]. 2023-08-11.

- [26] 储伟, 邱绍光, 江龙, 等. 一种新能源汽车用高强压铸铝合金及其制备方法: CN11471871B [P]. 2023-07-14.

- [27] 吴新颖, 胡天杰, 郭承系, 等. 一种免热处理铝合金及其制备方法和应用: CN116287081B [P]. 2023-08-08.

- [28] 郭航, 罗雄, 冯小林, 等. 基于智能控制技术加快了大型压铸机的应用[J]. 铸造设备与工艺, 2023(3): 1-5.

- [29] 叶能. 大型一体化压铸模具制造工艺[J]. 模具制造, 2023, 23 (10): 159-1 162.

- [30] 赵海东, 郑伟, 吕静波, 等. 我国压铸模具钢研究新进展[J]. 特殊钢, 2022, 43(5): 1-6.

- [31] 杨永强, 陈杰, 宋长辉, 等. 金属零件激光选区熔化技术的现状及进展[J]. 激光与光电子学进展, 2018, 55(1): 80-111.

- [32] 王永. 一体化压铸后地板与钢件铆接性能的影响因素与失效模式研究[J]. 汽车工艺与材料, 2022(10): 1-6.

- [33] WALKINGTGN W G. Die Casting Defects [M]. USA: Arlington Heights, 2018.

- [34] GAVVEEN S, MOHAN G, MANJUNATHA H R, et al. analysis of casting surface using machine vision and digital image processing techniques [J]. International Journal of Innovative Research in Science, Engineering and Technology, 2017, 6(10): 10-18.

- [35] LIN J, WEN K, LIU Y Y, et al. Recognition and classification of surface defects of aluminum castings based on machine vision [A]. Proceedings of the 2021 International Conference on Machine Learning and Intelligent Systems Engineering [C]. Sanya, 2021.

- [36] NGUYEN T P, CHOI S, PARK S J, et al. Inspecting method for defective casting products with convolutional neural network (CNN) [J]. International Journal of Precision Engineering and Manufacturing-Green Technology, 2022, 9(2): 511-521.

- [37] DU W Z, SHEN H Y, FU J Z, et al. Approaches for improvement of the X-ray image defect detection of automobile casting aluminum parts based on deep learning [J]. Independent Nondestructive Testing and Evaluation, 2019, 4(1): 1-12.

- [38] LIN J H, YAO Y, MA L, et al. Detection of a casting defect tracked by deep convolution neural network [J]. The International Journal of Advanced Manufacturing Technology, 2018, 97: 573-581.

専門家Q&A:トップエキスパートの疑問に答える

Q1: なぜ一体化ダイカストには「免熱処理」アルミ合金が不可欠なのですか?

A1: 一体化ダイカストで製造される部品は、リアフロアのように非常に大型で複雑な形状をしています。従来の高性能アルミダイカスト合金は、強度と延性を得るために溶体化処理と時効処理(T6/T7処理)が必要でした。しかし、このような大型部品を熱処理すると、熱による歪みや変形が大きく、寸法精度を維持することが極めて困難です。また、巨大な熱処理炉が必要となり、エネルギーコストも膨大になるため、量産には不向きです。そのため、鋳造したまま(鋳放し)の状態で、熱処理材に匹敵する機械的特性を発揮する「免熱処理」合金が、一体化ダイカストの実現に不可欠な技術となっています。

Q2: 図1に示されるように、メーカーによって部品の統合設計思想が異なりますが、その主なトレードオフは何ですか?

A2: 図1は、リアフロアの統合設計における各社の違いを示しています。主なトレードオフは、「軽量化・性能」と「製造性・修理コスト」のバランスです。例えば、メーカーAは後部衝突時のエネルギー吸収部(クラッシャブルゾーン)まで一体化しており、最大限の軽量化と部品点数削減を追求しています。一方、メーカーBはクラッシャブルゾーンを別部品とし、低・中速での衝突時に高価な一体化部品全体を交換する必要がなく、修理性を向上させています。また、メーカーCやDのようにフロアパネル部を肉抜きする設計は、さらなる軽量化を目指すものですが、溶湯の充填性や剛性の低下を招く可能性があります。

Q3: これほど大型の鋳造品において、変形はどのように制御されるのですか?

A3: 論文では、変形制御が一体化ダイカストの主要な技術的課題の一つであると指摘しています。その解決策として、複数のアプローチを組み合わせています。第一に、金型内の精密な温度制御です。図4に示すように、金型を多数のゾーンに分け、それぞれを独立して温調することで、冷却中の製品内部に生じる温度勾配を最小限に抑え、熱応力を低減します。第二に、鋳造後の矯正工程です。専用の治具とプレスを用いて、冷却後の製品の歪みを機械的に修正します。最後に、プロセスパラメータの安定化です。射出条件や金型温度などを常に一定に保つことで、変形の発生箇所や傾向を予測可能にし、矯正を容易にします。

Q4: 一体化ダイカスト部品の修理性が大きな課題とされるのはなぜですか?

A4: 修理性が課題となる理由は主に3つあります。第一に、材料の特性です。アルミ合金は鋼材に比べて塑性が高く、衝突時に変形しやすいうえ、鋼材のように叩いて元の形状に戻すことが困難です。第二に、溶接の難しさです。アルミ合金は表面に強固な酸化膜を形成しやすく、熱伝導率が高いため、溶接時に溶け込み不良や熱歪み、内部のガス欠陥(ブローホール)の顕在化といった問題が生じやすいです。第三に、構造的な理由です。損傷が一部であっても、部品全体が一体であるため、部分的な切り貼り修理が難しく、多くの場合、高価なASSY部品全体の交換が必要となり、修理費用が高騰します。

Q5: 機械加工が生産のボトルネックになる問題に対する解決策は何ですか?

A5: 論文では、機械加工のサイクルタイムが鋳造のサイクルタイムよりはるかに長いことがボトルネックであると指摘しています。これに対する解決策として、二つの方向性が示されています。一つは、加工設備の高効率化です。図6に示されるような、2つの主軸を持つ双梁式の門型加工機を使用することで、一度に2倍の加工が可能となり、サイクルタイムを大幅に短縮できます。もう一つは、設計段階からのアプローチ、すなわち「製造容易性設計(DFM)」です。製品設計の初期段階で、機械加工が必要な箇所やバリの発生を最小限に抑える設計(少(免)機械加工設計、少(免)バリ設計)を行うことで、後工程の負荷そのものを減らすことが根本的な解決策となります。

結論:より高い品質と生産性への道を切り拓く

本稿で概説されたように、一体化ダイカスト技術は、従来の自動車製造が抱えていた部品点数の多さ、組立工程の複雑さという根本的な課題を解決する画期的なソリューションです。部品の大幅な統合による軽量化と車体性能の向上は、新エネルギー車の競争力を飛躍的に高める可能性を秘めています。しかしその一方で、修理性、変形制御、材料リサイクルといった新たな課題も浮き彫りになっており、これらの克服が今後の普及拡大の鍵となります。

「CASTMANでは、業界の最新の研究成果を応用し、お客様の生産性と品質の向上を支援することにコミットしています。本稿で議論された課題がお客様の事業目標と合致する場合、これらの原理をお客様のコンポーネントにどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。」

著作権情報

本コンテンツは、[但昭学、林韵、万里、闫鋒]氏による論文「[一体化压铸成形技术的现状及发展]」を基にした要約および分析です。

出典: [https://doi.org/10.15980/j.tzzz.2024.08.002]

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.