この論文概要は、['Design of Three Cavity Diecasting Die for Rotors']という論文に基づいて作成され、発行元は['International Journal of Engineering Research & Technology (IJERT)']です。

1. 概要:

- タイトル:ローター用3キャビティダイカスト金型設計 (Design of Three Cavity Diecasting Die for Rotors)

- 著者:S Chandra Sekhar, Sk.Surjan, M.S. Phani Deep Kumar

- 発行年:2017年

- 発行ジャーナル/学術団体:International Journal of Engineering Research & Technology (IJERT)

- キーワード:設計、ダイカスト、CATIA、ローター

2. 抄録または序論

抄録

「ダイカスト部品は、現代世界のあらゆる側面で重要な役割を果たしています。その影響は、家庭用品から自動車部品まで多岐にわたります。今日の世界の要求は、生産、精度、互換性であり、競争に対応するのに役立ちます。これらの課題に対応するために、ダイカストプロセスは生産において重要な役割を果たします。大量生産は、ユニットコストを削減し、容易な組み立てを促進するために、高い生産性を目指しています。ダイカスト部品の場合、追加の機械加工は不要で、良好な表面仕上げの部品が得られます。設計および生産リードタイムを短縮するのに役立つコンピュータ支援設計。本論文は、ローター用ダイカスト金型の設計に対する工学的アプローチを示し、CATIA V5ソフトウェアを使用して3キャビティダイカスト金型の設計を扱います。本研究では、コンピュータ支援3キャビティダイカスト金型設計が、既存のローター用2キャビティダイカスト金型設計に取って代わります。本論文では、hcherブロックのキャビティおよびコアの印象をhchcrインサートに置き換えます。

キーワード- 設計、ダイカスト、CATIA、ローター」

I. 序論

「ダイカストは、金属加工業界で製造される最も大量生産される品目であり、何千もの消費者向け、商業用、および工業用製品に見られます。ダイカスト部品は、自動車からおもちゃまで、製品の重要な構成要素です。部品は、シンクの蛇口のように単純なものから、コネクタハウジングのように複雑なものまであります。重力圧鋳とは対照的に、圧力射出によるダイカストの最も初期の例は、1800年代半ばに発生しました。1849年に、Sturgesに印刷活字鋳造用の最初の手動式機械の特許が与えられました。このプロセスは、その後20年間はプリンターの活字に限定されていましたが、世紀末に向けて他の形状の開発が増加し始めました。1892年までに、商業用途には蓄音機や金銭登録機の部品が含まれ、1900年代初頭には多くの種類の部品の大量生産が始まりました。最初のダイカスト合金は、さまざまな組成の錫と鉛でしたが、1914年に亜鉛とアルミニウム合金が導入されると、その使用は減少しました。マグネシウムと銅合金がすぐに続き、1930年代までに、多くの現代合金が存在するようになり、利用可能になりました。ダイカストプロセスは、元の低圧射出法から、平方インチあたり4500ポンドを超える力での高圧鋳造、スクイズ鋳造、および半凝固ダイカストを含む技術へと進化しました。これらの現代的なプロセスは、優れた表面仕上げを備えた高品位でニアネットシェイプの鋳造品を製造できます。ダイカストに使用される合金とプロセス自体の両方で改良が続けられており、ダイカストの応用分野はほぼすべての既知の市場に拡大しています。かつては単純な鉛活字に限定されていた今日のダイカスターは、さまざまなサイズ、形状、肉厚の鋳造品を製造でき、これらは丈夫で耐久性があり、寸法精度が高いです。」

3. 研究背景:

研究トピックの背景:

本論文は、現代の製造業におけるダイカストの重要な役割を強調し、家庭用品から自動車部品に至るまでの幅広い適用可能性を強調しています。現代産業の要求は、高い生産量、寸法精度、および部品の互換性です。ダイカストは、生産性の向上、ユニットコストの最小化、および容易な組み立てを保証することにより、大量生産のシナリオでこれらの要求に効果的に対応します。さらに、ダイカスト部品は、金型から直接望ましい表面仕上げを実現し、広範囲な後加工の必要性をなくすことがよくあります。コンピュータ支援設計(CAD)の統合は、設計と生産の両方の段階を合理化し、リードタイムを短縮し、全体的な効率を向上させる上で重要な要素として強調されています。

既存研究の現状:

本研究以前は、ローター生産のための一般的な金型設計は、2キャビティ構成を使用していました。この従来のアプローチは機能的でしたが、増大する産業需要を満たすために必要なより高い生産速度を達成するには限界がありました。

研究の必要性:

本研究の動機は、ローターダイカストの生産性を向上させる必要性から生じています。本研究は、従来の2キャビティ金型から、より効率的な3キャビティ金型設計への移行を提案することにより、これに対処します。さらに、本論文は、ボルスターブロックの一体型キャビティおよびコアの印象を、硬化および焼戻しされたクロム熱間金型鋼(HCHCr)インサートに置き換えることにより、金型寿命を最適化し、製造コストを削減することを目的としています。このモジュール式アプローチは、摩耗の激しい部品のメンテナンスと交換を容易にし、金型の動作寿命を延ばし、全体的なツーリングコストを削減します。

4. 研究目的と研究課題:

研究目的:

本研究の主な目的は、CATIA V5ソフトウェアの設計およびシミュレーション機能を活用して、ローター用の3キャビティダイカスト金型を設計することです。この設計は、既存の2キャビティ金型のパラダイムに取って代わり、強化された生産効率を提供することを目的としています。二次的でありながら重要な目的は、キャビティおよびコア領域にHCHCrインサートを組み込むことです。この戦略的な材料選択と設計変更は、金型の耐久性を向上させ、メンテナンスを簡素化し、金型の摩耗と交換に関連する長期的な運用コストを削減することを目的としています。

主要な研究:

本研究は、3キャビティダイカスト金型の設計と分析に焦点を当てています。主な研究分野は次のとおりです。

- 多キャビティ金型設計:サイクルあたりの生産量を増やすために、3つのローターキャビティを収容する金型構成の開発。

- CADアプリケーション:概念化から詳細なエンジニアリング図面およびアセンブリモデリングまで、設計プロセス全体にCATIA V5ソフトウェアを活用。

- 2-3キャビティ金型移行:既存の2キャビティ金型の直接的な代替品となるように設計し、生産性を向上させながら、現在のダイカスト機械との互換性を確保。

- HCHCrインサートの実装:金型寿命を改善し、メンテナンスを削減するために、重要な摩耗部品(キャビティおよびコア)用のHCHCrインサートを設計および統合。

研究仮説:

正式な仮説として明示されていませんが、本研究は次の予想される結果に基づいています。

- 生産性の向上:3キャビティ金型は、2キャビティ金型と比較して、サイクルあたりに生産されるローター鋳造品の数を著しく増加させ、全体的な生産速度を向上させます。

- 運用コストの削減:HCHCrインサートの使用は、インサートの耐摩耗性と交換可能性が向上するため、金型メンテナンスの頻度とコストを削減します。

- 設計効率の向上:CATIA V5を使用すると、設計プロセスを合理化し、設計エラーを削減し、金型開発および製造のリードタイムを短縮できます。

5. 研究方法論

研究デザイン:

本研究では、コンピュータ支援設計(CAD)主導のアプローチを採用しています。個々の部品と多キャビティ構成を含む金型アセンブリ全体は、CATIA V5ソフトウェアを使用して設計および仮想的に組み立てられます。この方法論により、物理的な製造前に、正確な寸法管理、干渉チェック、および金型構造全体の視覚化が可能になります。

データ収集方法:

本研究の主要なデータは、設計プロセス自体を通じて生成されます。これには以下が含まれます。

- CADモデル:CATIA V5内で、すべての金型部品(固定金型ハーフ、可動金型ハーフ、キャビティインサート、コアインサート、ランナー、ゲートなど)の詳細な3Dモデルを作成。

- エンジニアリング図面:製造のための寸法、公差、材料、および熱処理要件を指定する3Dモデルから派生した2Dエンジニアリング図面を作成。

- 計算されたパラメータ:ゲート速度、ゲート面積、ランナー寸法、射出圧力、および金型締結力などの重要なダイカストパラメータを、確立された経験式およびダイカスト原理を通じて決定。これらの計算は、アルミニウム合金の材料特性とローター部品の形状に基づいています。

分析方法:

本研究の分析は、主にエンジニアリング計算とCADソフトウェアの機能に基づいています。

- 体積および面積計算:CATIA V5は、鋳造品、ランナーシステム、およびビスケットの体積、ならびに締結力を決定するための投影面積を計算するために使用されます。

- 経験式の適用:確立されたダイカスト方程式と経験的データ(表I. 壁厚に応じた一般的なキャビティ充填時間および表II. ゲート速度)は、ゲートサイズ、ランナー寸法、射出パラメータ、および締結力を計算するために利用されます。

- ソフトウェアの視覚化と検証:CATIA V5の視覚化ツールは、適切な組み立てを保証し、潜在的な設計上の欠陥を特定し、物理的な実装前に金型設計全体を検証するために使用されます。

研究対象と範囲:

本研究の対象は、ローター用のダイカスト金型の設計です。範囲は以下に限定されます。

- 金型設計:3キャビティコールドチャンバーダイカスト金型の完全な設計に焦点を当てる。

- 部品材料:ローター鋳造に99.6%の純アルミニウムと0.4%のその他の金属を含むアルミニウム圧延合金を利用。

- 金型材料の選択:キャビティおよびコアインサート用のH13鋼、その他の金型部品用のEN-31、EN-36、OHNS、およびM.S.を含む金型部品の材料を指定(表V. 部品表に詳細を記載)。

- 機械の互換性:400 T Buhler水平コールドチャンバーダイカストマシンと互換性があるように金型を設計。

6. 主な研究結果:

主な研究結果:

本研究の主な成果は、CATIA V5ソフトウェアを使用して達成された、ローター用の3キャビティダイカスト金型の完全なCAD設計です。主な結果は次のとおりです。

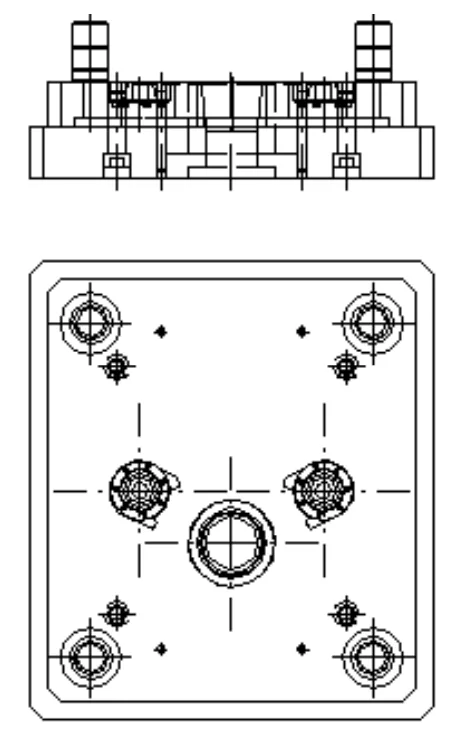

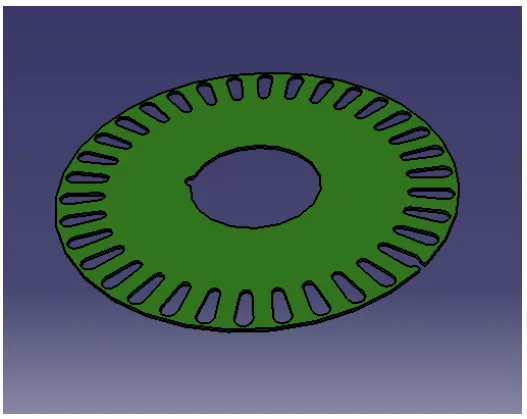

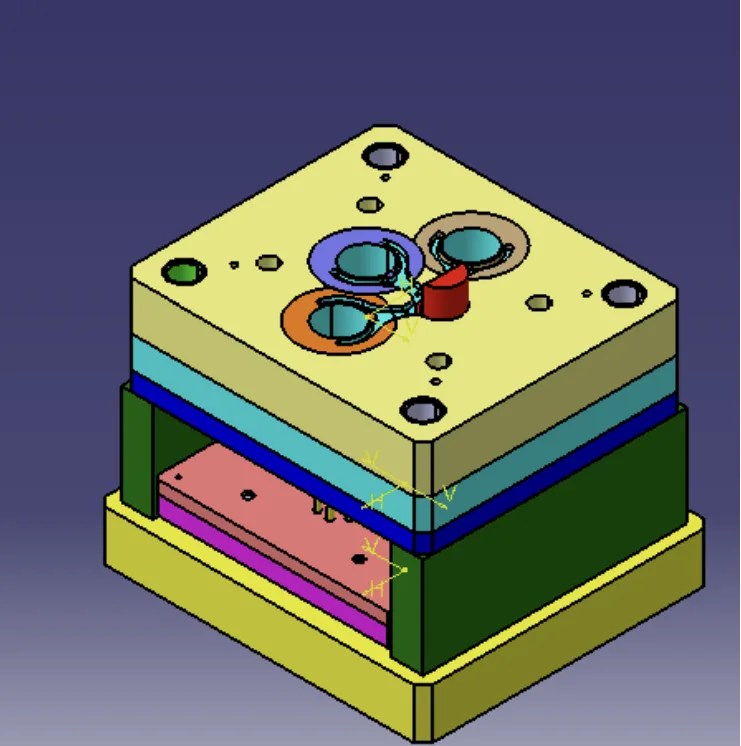

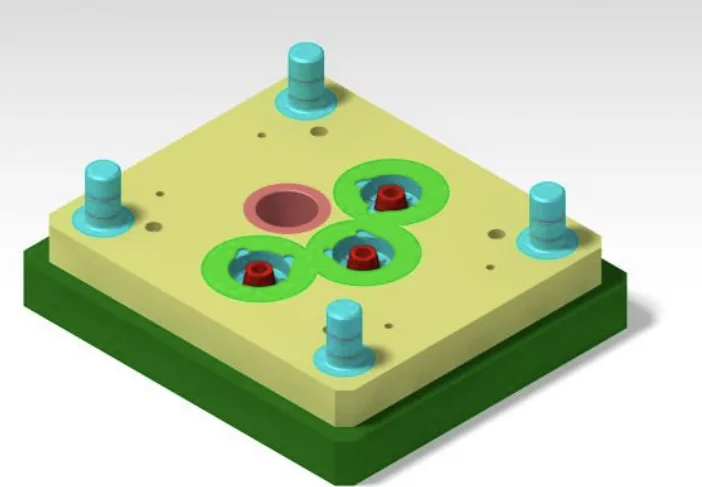

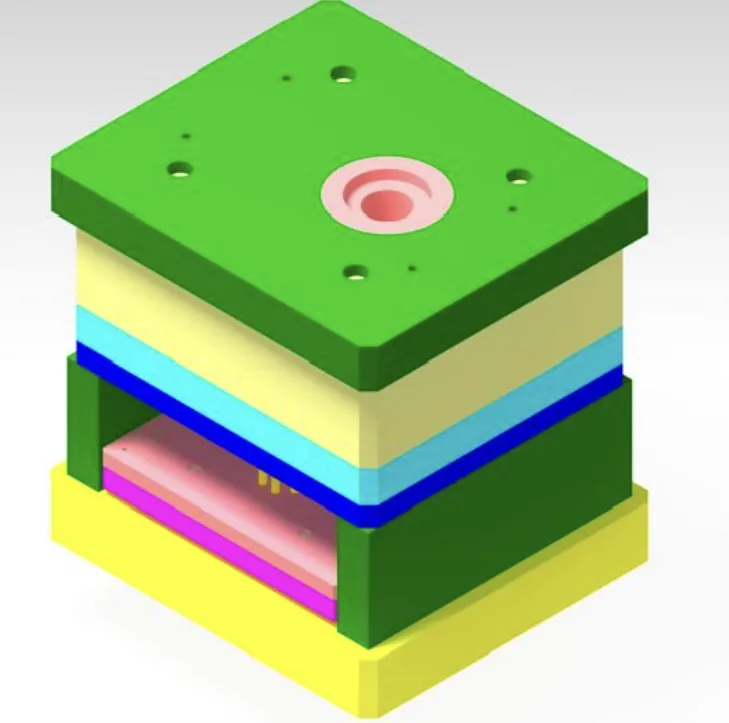

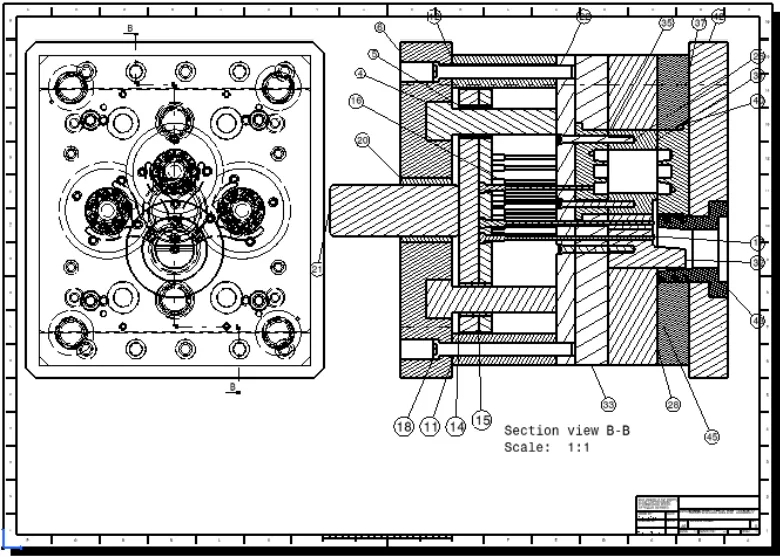

- 3キャビティ金型設計:従来の2キャビティセットアップを置き換える3キャビティ金型の詳細な設計が、アイソメトリックビューと断面図(図8 3キャビティ金型固定金型ハーフアセンブリ、図9 3キャビティ金型可動金型ハーフアセンブリ、図10 3キャビティ金型全体アセンブリ、図11 3キャビティ金型全体アセンブリ図面)を通じて提示されます。

- 詳細な部品設計:キャビティインサート、コアインサート、ランナーシステム、ゲーティング、エジェクターシステム、およびボルスタープレートを含む金型の個々の部品は、表V. 部品表にリストされている材料と寸法で設計および指定されています。

- 計算されたダイカストパラメータ:次の重要なプロセスパラメータが計算されました。

- ゲート速度:3760cm/秒

- 充填速度:8130 cm³/秒

- 射出圧力:700 kg/cm²

- 締結力:202.65トン

- 生産速度の向上:設計された3キャビティ金型は、サイクル時間分析に基づいて、1日あたり2160個の部品(2キャビティ金型の場合)から1日あたり3240個の部品に生産量を増やすと予測されています。

提示されたデータの分析:

本論文では、設計と分析をサポートするために、さまざまな図と表を提示しています。

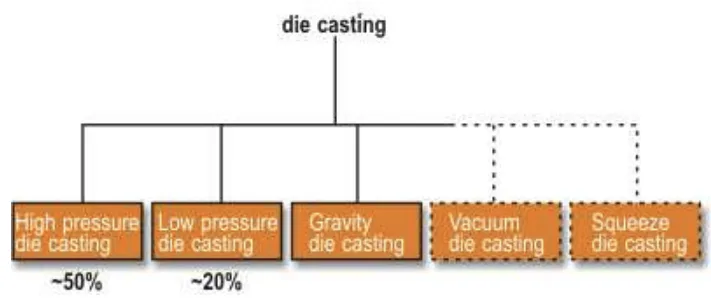

- 図1 ダイカストの種類: さまざまなダイカストプロセスを示し、高圧ダイカストの普及率を強調しています。

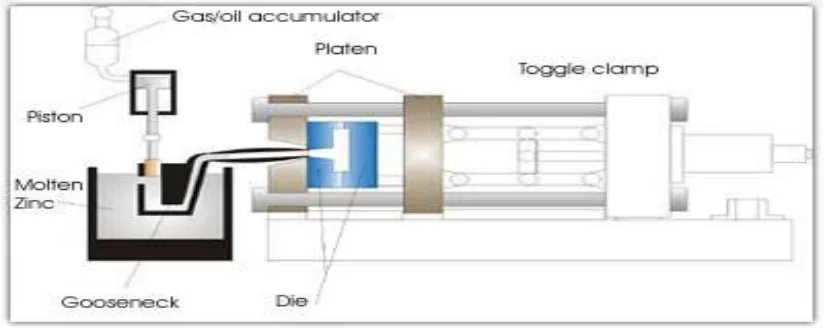

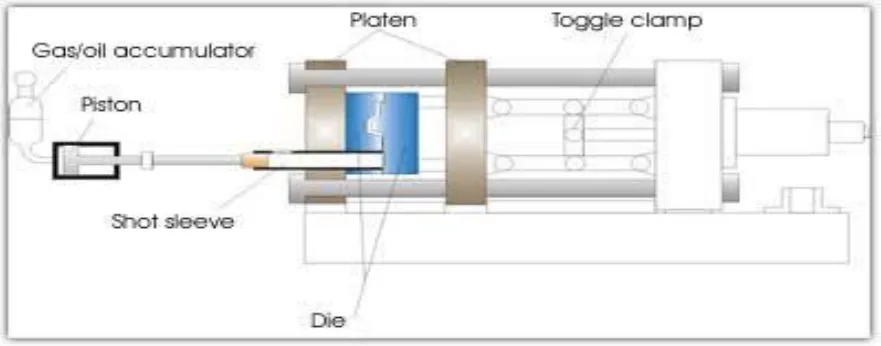

- 図2 ホットチャンバーダイカストマシンと図3 コールドチャンバーダイカストマシン: アルミニウムに選択されたコールドチャンバーアプローチに関連するホットチャンバーおよびコールドチャンバーダイカストプロセスの概略図を示しています。

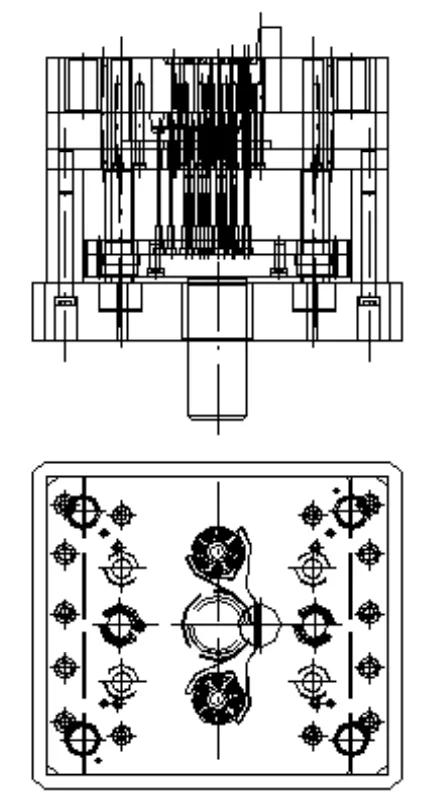

- 図4 従来の2キャビティ固定金型ハーフと図5 従来の2キャビティ可動金型ハーフ: 従来の2キャビティ金型の断面図を示し、比較の基準線を提供しています。

- 図6 ローターラミネーション部品と図7 ローターダイカスト部品: ローター部品をラミネーションと最終ダイカストの両方として示しています。

- 図8 3キャビティ金型固定金型ハーフアセンブリと図9 3キャビティ金型可動金型ハーフアセンブリ: 設計された3キャビティ金型ハーフのアイソメトリックビューを示しています。

- 図10 3キャビティ金型全体アセンブリと図11 3キャビティ金型全体アセンブリ図面: 組み立てられた金型全体をアイソメトリックビューと断面図で示し、部品の配置を詳細に示しています。

- 表I. 壁厚に応じた一般的なキャビティ充填時間と表II. ゲート速度: 壁厚と合金タイプに基づいてゲートパラメータを計算するために使用される経験的データを提供します。

- 表III. 水平コールドチャンバー圧力ダイカストマシン400 T Buhler仕様と表IV. 生産データ: 金型設計と性能計算に関連する機械パラメータと生産データを指定します。

- 表V. 部品表: 製造のための材料、寸法、および熱処理仕様とともに、すべての金型部品をリストします。

提示されたデータは、機能的で効率的な3キャビティ金型を達成するために、経験的データとエンジニアリング計算を組み込んだ体系的な金型設計アプローチを示しています。2160個から3240個の部品への予測生産量の増加は、3キャビティ設計による効率の向上を強調しています。

図の名前リスト:

- 図1 ダイカストの種類

- 図2 ホットチャンバーダイカストマシン

- 図3 コールドチャンバーダイカストマシン

- 図4 従来の2キャビティ固定金型ハーフ

- 図5 従来の2キャビティ可動金型ハーフ

- 図6 ローターラミネーション部品

- 図7 ローターダイカスト部品

- 図8 3キャビティ金型固定金型ハーフアセンブリ

- 図9 3キャビティ金型可動金型ハーフアセンブリ

- 図10 3キャビティ金型全体アセンブリ

- 図11 3キャビティ金型全体アセンブリ図面

7. 結論:

主な研究結果の要約:

本研究は、CAD技術を使用してローター用の3キャビティダイカスト金型設計を実証することに成功しました。主な調査結果は次のとおりです。

- CAD強化設計:CADの実装により、従来のメソッドと比較して設計精度が大幅に向上し、設計リードタイムが短縮されます。

- 生産性の向上:3キャビティ金型構成への移行により、鋳造サイクルごとに生産される部品数が明らかに増加し、生産性の向上につながります。

- コストとメンテナンスの削減:3キャビティ金型を使用すると、2キャビティ金型システムと比較して、ユニット出力あたりの人件費とメンテナンスコストが削減されると予測されています。

- インサート付きモジュール式金型設計:HCHCr鋼製の交換可能なキャビティおよびコアインサートを組み込むことで、金型製造コストが削減され、メンテナンスが簡素化されます。重要な領域の損傷はインサートの交換のみを必要とし、金型プレート全体を交換する費用を回避できます。

研究の学術的意義:

本研究は、ダイカストの分野に次の貢献をします。

- CADアプリケーションの例示:複雑なダイカストツーリングの包括的な設計にCADソフトウェア(CATIA V5)を適用する実用的な例を提供。

- 多キャビティ金型の利点のデモンストレーション:大量生産シナリオにおける多キャビティ金型の実装を通じて達成可能な生産性の向上を定量化。

- モジュール式金型設計の利点の強調:メンテナンス性と費用対効果を向上させるためにインサートを使用するモジュール式金型設計の利点を強調。

実際的な意味:

本研究の結果は、ダイカスト業界に大きな実際的な意味を提供します。

- 業界での採用:ダイカストメーカーは、ローター生産のために提示された3キャビティ金型設計を直接採用して、生産能力を向上させることができます。

- CAD実装の奨励:本研究は、効率と精度を向上させるためにCADツールを金型設計ワークフローに統合することの価値を強調しています。

- モジュール式ツーリング戦略:キャビティおよびコアインサートの使用は、ツーリングコストを最小限に抑え、メンテナンスおよび修理に関連するダウンタイムを削減するために、金型設計の標準的な慣行として検討する必要があります。

研究の限界と今後の研究分野:

本研究は、主に設計段階と関連する計算に焦点を当てています。限界は次のとおりです。

- 実験的検証の欠如:本研究には、設計された3キャビティ金型の物理的な製造とテストは含まれていません。予測される生産量の増加は、経験的なテストではなく、計算とサイクル時間の推定に基づいています。

- シミュレーション範囲:CAD設計は包括的ですが、本論文では、金型設計とプロセスパラメータをさらに最適化するための高度なシミュレーション(金型充填、熱分析など)については詳しく説明していません。

今後の研究方向には、次のものが考えられます。

- 金型製造とテスト:設計された3キャビティ金型を製造し、物理的なダイカスト試験を実施して、予測された性能を検証し、改善の余地がある領域を特定します。

- プロセス最適化:金型充填および熱シミュレーションを実行して、鋳造品質とサイクルタイムの短縮を向上させるために、ゲート設計、ランナーシステム、冷却チャネル、およびプロセスパラメータを最適化します。

- 材料とプロセスの探求:ローター鋳造の生産をさらに改善するために、代替の金型材料と高度なダイカストプロセス(真空ダイカスト、スクイズダイカストなど)を調査します。

8. 参考文献:

- [1] A. P.Wadekar1, B.A.Ahire, L.G.Navalel, S.H.Gawande, R.Mathai, R.Mishra "Die Casting Defect Analysis & Experimental Validation for Compressor Housing" IOSR Journal of Mechanical and Civil Engineering (IOSR-JMCE) ISSN(e): 2278- 1684, ISSN(p): 2320-334X, PP: 55-61

- [2] M.R. Barone, D.A. Caulk, "Analysis of liquid metal flow in die casting", International Journal of Engineering Science 38 (24), (2000), pp. 1279-1302

- [3] RyosukeKimuraa, Haruaki Hatayamaa, Kenji Shinozakia, Izumi Murashimab, Jo Asadab, Makoto Yoshidac, "Effect of grain refiner and grain size on the susceptibility of Al-Mg die casting alloy to cracking during solidification", journal of materials processing technology 209 (1) (2009) pp.210-219.

- [4] PenghuaiFua, Alan A. Luob, HaiyanJianga, Liming Penga, YandongYua, ChunquanZhaia, Anil K. Sachdev, "Low-pressure die casting of magnesium alloy AM50: Response to process parameters", journal of materials processing technology 205 (2008) pp.224-234.

- [5] B.S. Sunga, I.S. Kimb, "The molding analysis of automobile parts using the die-casting system", journal of materials processing technology 201 (2009) pp. 635-639.

- [6] H.D. Zhao, F. Wang, "Modeling of mold filling of Al gravity casting and validation with X-ray in-situ observation", Journal of Materials Processing Technology 209 (2009) pp. 4537-4542.

- [7] Paul Cleary, Joseph Ha, Vladimir Alguine, Thang Nguyen "Flow modelling in casting processes", Applied Mathematical Modelling 26 (2002), pp.171-190.

9. 著作権:

- 本資料は、「S Chandra Sekhar, Sk.Surjan, M.S. Phani Deep Kumar」の論文:「ローター用3キャビティダイカスト金型設計」に基づいています。

- 論文ソース:https://www.ijert.org/research/design-of-three-cavity-diecasting-die-for-rotors-IJERTV6IS020017.pdf

本資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.