この紹介資料は、[Journal of Intelligent Systems and Control]が発行した論文「Efficiency improvement of induction motors based on rotor slot and tooth structures」に基づいています。

![Figure 1. Efficiency levels of electric motor with the output powers [5]](https://castman.co.kr/wp-content/uploads/image-1806-1024x489.webp)

1. 概要:

- タイトル: Efficiency improvement of induction motors based on rotor slot and tooth structures

- 著者: Hung Bui Duc, Chi-Phi Do, Manh Doan Cong, Vuong Dang Quoc

- 発行年: 2023年

- 発行学術誌/学会: Journal of Intelligent Systems and Control

- キーワード: Induction motors; Optimization design; Sequential quadratic algorithm; Fmincon function; Efficiency

2. 抄録:

構造が単純で、メンテナンスが容易で、低コストであるため、誘導電動機(IM)はさまざまな産業で広く応用されており、産業で使用される交流(AC)電動機の60〜80%を占めています。しかし、IMの効率は非常に低く、わずかな改善でも大幅な省エネにつながる可能性があります。たとえば、効率が1%向上すると、数十億キロワット時を節約できます。したがって、本論文は、IMの効率を向上させ、エネルギー消費と温室効果ガス排出量を削減することを目的としています。定格出力7.5kW、IE3エネルギー効率クラスのIMについて、さまざまな変更を加えることで効率を改善します。逐次二次計画法アルゴリズムとfmincon関数を提案して、ロータスロットと歯の構造を変更し、ほぼ91%のモータ効率を実現しました。これは、元の効率よりも大幅な改善です。IMの効率を改善すると、特にIMがACモータの大部分を占める場合に、多くのエネルギーを節約できることに注意する必要があります。

3. 序論:

電気エネルギーは私たちの生活において重要な役割を果たしており、産業部門で消費される電気の大部分は電動機に使用されており、その中でも誘導電動機が最も広く使用されているタイプです。これらの電動機は費用対効果が高く、メンテナンスが容易で、信頼性が高く、電力網から直接運転できます。しかし、効率が低いことは大きな欠点であり、運転に関連する損失は総使用コストのかなりの部分を占める可能性があります。誘導電動機(IM)の損失は、ロータおよびステータの銅損、鉄損、摩擦および風損、その他の損失など、いくつかのタイプに分類できます。さまざまな研究を通じてこれらの損失を最小限に抑える努力がなされてきましたが、これらの機械の効率は電力に応じて70%から95%まで大きく異なる可能性があります[1]。定格値で最大の効率を発揮するように電動機を設計することは、効率的な動作を保証するために不可欠です(表1)。エネルギー効率の高い誘導電動機は、高速でより高い力率とより高い効率を示し、より低い入力で同じ出力を提供できます(図1)。IMが長期間低電圧で動作すると、ステータとロータの温度が上昇し、銅損が増加します[2、3]。特にIMのような高効率電動機の生産は、産業用途におけるエネルギーコストを削減するために非常に重要です。IMは他のタイプの電動機に比べていくつかの利点を提供しますが、低い効率は全体的なエネルギー効率を改善し、コストを削減するために必ず対処しなければならない重要な問題です[4]。

表1. 電動機の効率レベル [5]

| 効率クラス | 最小効率 | 適用可能な電動機タイプ |

|---|---|---|

| IE1 | 標準効率 | すべての電動機タイプ |

| IE2 | 高効率 | すべての電動機タイプ |

| IE3 | プレミアム効率 | 三相電動機 |

| IE4 | スーパープレミアム効率 | 三相電動機 |

4. 研究の概要:

研究テーマの背景:

誘導電動機は、産業部門における電気エネルギーのかなりの部分を消費しています。広く使用されているにもかかわらず、固有の低効率は、エネルギー節約の大きな機会を提供します。IMの効率がわずかに向上するだけでも、エネルギー消費量と温室効果ガス排出量を大幅に削減できます。

既存研究の現状:

先行研究では、IMの性能を向上させるためのさまざまな方法が検討されてきました。これらには、スリップ電力回収に基づく制御戦略、ロータケージの材料変更(例:銅およびプレミアム鋼)、ステータおよびロータスロット形状の変更、および定周波数での制御技術が含まれます。有限要素法(FEM)と遺伝的アルゴリズムおよび高磁束材料を組み合わせた方法も調査されています。さらに、可変速IMドライブおよび効率評価のための群最適化技術へのアプローチも開発されました。

研究の目的:

本研究は、7.5kW、IE3効率クラスのIMの効率を向上させ、重量を削減することを目的としています。主な目的は、モータ効率を大幅に向上させるために、ロータスロットと歯の構造を最適化することです。

中核となる研究:

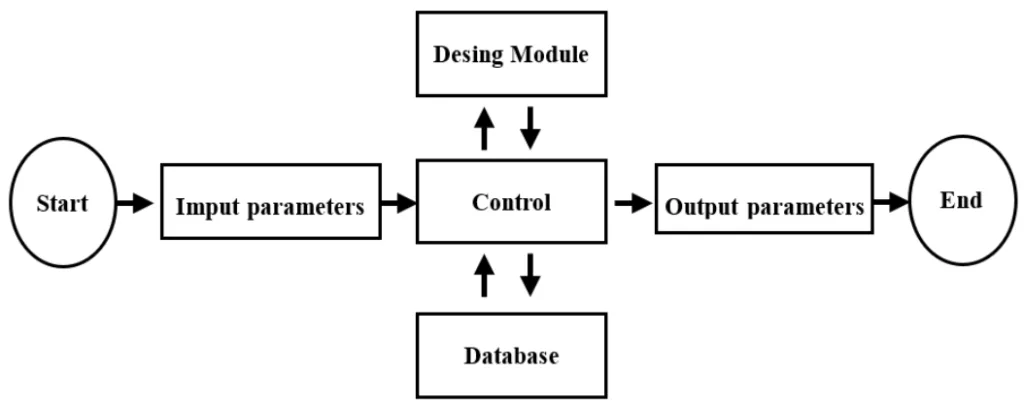

本研究の中核は、Matlab環境内で逐次二次計画法アルゴリズム(SQA)およびfmincon関数を適用して、ロータスロットと歯の構造を最適化することです。この最適化プロセスは、モータ効率を最大化することを目的としています。IMの計算プロセスを図2に示します。図2は、設計モジュール、制御モジュール、およびパラメータ最適化のためのデータベースの相互作用を示しています。

5. 研究方法

研究設計:

方法論では、Matlab内の最適化関数(fmincon関数)を使用します。図2に示す計算プロセスには、設計モジュール、制御モジュール、およびデータベースが含まれます。設計モジュールは、提案されたIMのパラメータを定義し、制御モジュールは、データベースおよび設計モジュールに基づいて最適化計算を実行して、指定された制約条件下で効率を最大化します。

データ収集と分析方法:

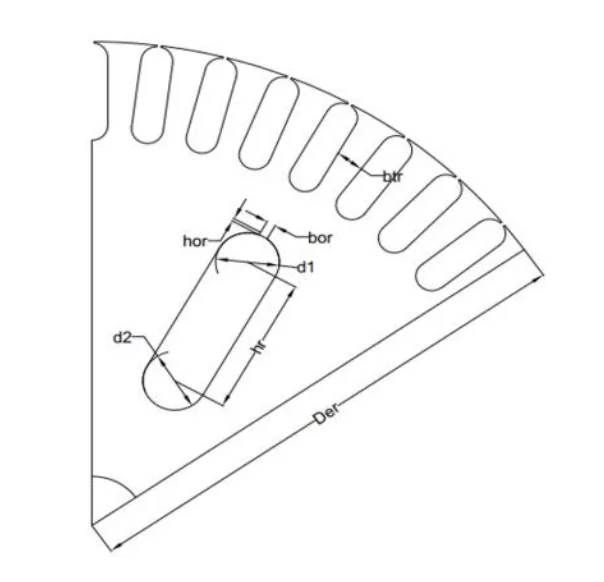

本研究では、計算分析と最適化アルゴリズムを利用しています。fmincon関数は、収束解を得るために使用され、効率の最大化と磁気回路の重量の最小化という2つの目的を対象としています。最適なパラメータには、ロータ歯の直径(外側と内側)、ロータ歯の高さ、およびロータスロットの数が含まれます。制約条件は、始動電流やトルクなどの要因に適用されます。

研究テーマと範囲:

研究は、7.5kW IE3誘導電動機のロータスロットと歯の構造の最適化に焦点を当てています。最適化プロセスでは、効率とモータ特性への影響を評価するために、さまざまな鋼種を検討します。範囲には、最適化されたモータと従来の設計の効率、重量、始動電流、始動トルク、および最大トルクの比較分析が含まれます。

6. 主な結果:

主な結果:

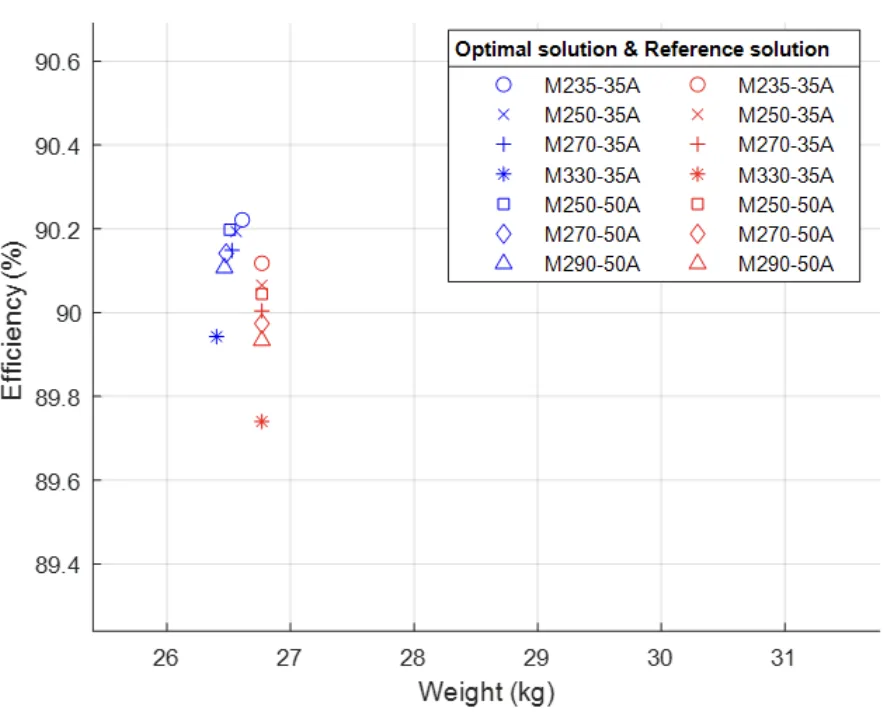

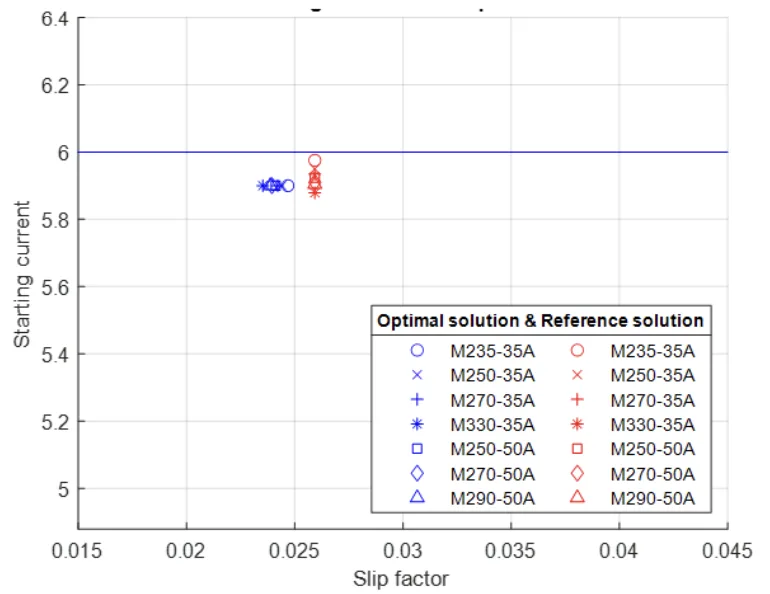

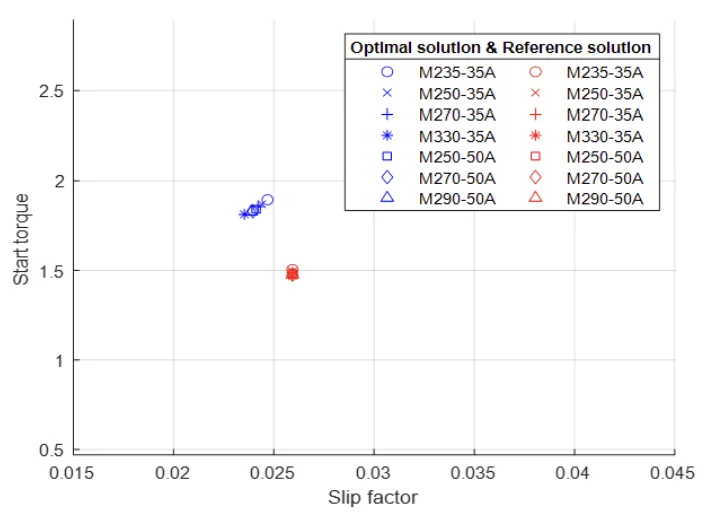

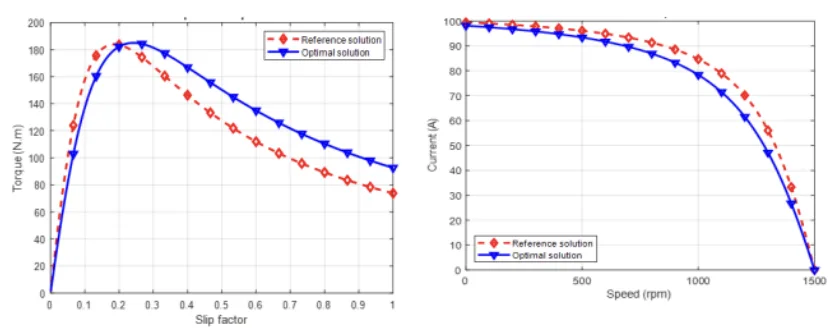

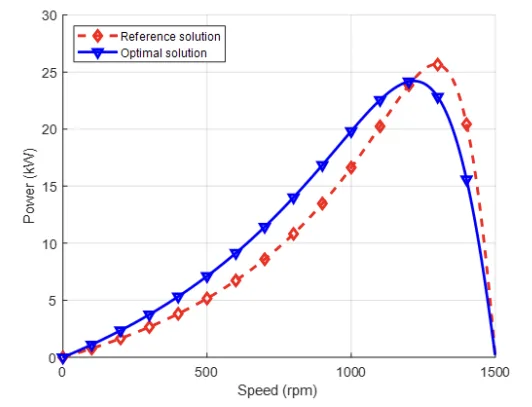

最適化プロセスにより、効率が大幅に向上し、M235-35A鋼種の基準効率89.71%からほぼ91%に達しました。この最適化された効率は、IE3モータクラスに適合します。図5と表3は、さまざまな鋼種に対する効率と重量の比較を示しており、最適化されたモータがより高い効率と軽量化(M235-35Aの場合、28kg対29kg)を達成していることを示しています。始動電流倍率は許容範囲内に留まり(図6、表4)、始動トルク倍率は初期制約条件(図7、表5)を超えて改善されました。最大トルク倍率もわずかに増加しました(図8、表6)。図9と図10は、それぞれ従来のモータと最適化されたモータの機械的特性と電流特性、および出力電力特性を示しており、改善された性能を検証しています。

図のリスト:

- 図1. 出力電力による電動機の効率レベル [5]

- 図2. IMの計算プロセス

- 図3. ロータスロットと歯の構造

- 図4. 最適化設計のアルゴリズム

- 図5. さまざまな鋼種における従来のソリューションと最適なソリューション間の効率の比較

- 図6. さまざまな鋼種における従来の始動電流倍率と最適な始動電流倍率

- 図7. さまざまな鋼種における従来の始動トルク倍率と最適な始動トルク倍率

- 図8. さまざまな鋼種における従来の最大トルク倍率と最適な最大トルク倍率

- 図9. 従来のモータと最適なモータの機械的特性と電流特性

- 図10. 従来のソリューションと最適なソリューションの出力電力特性

7. 結論:

本研究では、ロータスロットと歯の構造を最適化することにより、誘導電動機の効率を向上させ、重量を削減する新しいアプローチを実証しました。最適化された設計は、M235-35A鋼の場合、IE3モータクラスと一致する90.16%の大幅な効率向上を達成しました。また、最適化されたモータは、許容可能な始動電流を維持し、始動および最大トルク特性を改善しました。提示された機械的特性、電流特性、および出力電力特性は、提案された方法を検証します。本研究の結果は、IM効率を改善するために最適化技術を活用しようとしている製造業者および設計者にとって貴重な洞察を提供します。

8. 参考文献:

- [1] P. Waide and C. U. Brunner, "Energy-Efficiency Policy Opportunities for Electric Motor-Driven Systems," In IEA Energy Papers, OECD Publishing, 2011.

- [2] G. Singh, T. Kumar, and V. Naikan, "Efficiency monitoring as a strategy for cost effective maintenance of induction motors for minimizing carbon emission and energy consumption," Reliability Eng. Syst. Safety., vol. 184, pp. 193-201, 2019. https://doi.org/10.1016/j.ress.2018.02.015.

- [3] R. L. J. Sprangers, J. J. H. Paulides, K. O. Boynov, J. Waarma, and E. A. Lomonova, "Design and optimization tools for high-efficiency three-phase induction motors," In 2013 15th European Conference on Power Electronics and Applications, Lille, France, pp. 1-10, 2013. https://doi.org/10.1109/EPE.2013.6634672.

- [4] G. S. Grewal and B. S. Rajpurohit, "Efficient energy management measures in steel industry for economic utilization," Energy Rep., vol. 2, pp. 267-273, 2016. https://doi.org/10.1016/j.egyr.2016.10.003.

- [5] C. Ioannis, K. Yannis, and S. Franck, "Effect of Rotor Bars Shape on the Single-Phase Induction Motors Performance: An Analysis toward Their Efficiency Improvement," Energies, vol. 5, Article ID: 717, 2022. https://doi.org/10.3390/en15030717.

- [6] A. Sengupta, "Improvement of Efficiency of a Three-Phase Induction Motor Using Robust Control," In Advances in Power Systems and Energy Management, Springer, Singapore, vol. 436, 2018. https://doi.org/10.1007/978-981-10-4394-9_19.

- [7] E. Chiricozzi, F. Parasiliti, and M. Villani, "New materials and innovative technologies to improve the efficiency of three-phase induction motors A case study," In Proceedings Of The International Conference On Electrical Machines, Krakow, Poland, vol. 273, 2004.

- [8] M. Sundaram and P. Navaneethan, "On the influence of stator slot shape on the energy conservation associated with the submersible induction motors," Am. J. Appl. Sci., vol. 8, no. 4, pp. 393-399, 2011. https://doi.org/10.3844/ajassp.2011.393.399.

- [9] H. C. Chuang, G. D. Li, and C. T. Lee, "The efficiency improvement of AC induction motor with constant frequency technology," Energy, vol. 174, pp. 805-813, 2019. https://doi.org/10.1016/j.energy.2019.03.019.

- [10] M. Cunkas, "Intelligent design of induction motors by multiobjective fuzzy genetic algorithm," J. Intell. Manuf., vol. 21, no. 4, pp. 393-402, 2010. https://doi.org/10.1007/s10845-008-0187-0.

- [11] F. Kentli, "A survey on design optimization studies of induction motors during the last decade," Istanbul Univ. J. Electr. Electron. Eng., vol. 9, no. 2, pp. 969-975, 2009.

- [12] S. Manoharan, N. Devarajan, S. M. Deivasahayam, and G. Ranganathan, "Review on efficiency improvement in squirrel cage induction motor by using DCR technology," J. Electr. Eng., vol. 60, no. 4, pp. 227-236, 2009.

- [13] T. Aho, J. Nerg, and J. Pyrhönen, "The Effect of the Number of Rotor Slits on the Performance Characteristics of MediumSpeed Solid Rotor Induction Motor," In 3rd IET International Conference on Power Electronics, Machines and Drives, Dublin, pp. 515-519, 2006. https://doi.org/10.1049/cp:20060162.

- [14] K. B. Mohanty and M. Singh, "Performance improvement of induction motor drive using feedback linearization and fuzzy torque compensator with RTDS implementation," Int. Rev. Electr. Eng., vol. 7, pp. 4374-4382, 2012.

- [15] B. Dandil and S. Tuncer, "Four-quadrant control of multilevel inverter fed induction motor drives," J. Sci. Ind. Res., vol. 67, pp. 688-696, 2008.

- [16] K. R. Kumar, D. Sakthibala, and S. Palaniswami, "Efficiency optimization of induction motor drive using soft computing techniques," Int. J. Comput. Appl., vol. 3, no. 1, pp. 6-12, 2010. https://doi.org/10.5120/703-986.

- [17] H. B. Duc, D. B. Minh, and V. D. Quoc, "Analytical and FEM methods for line start permanent magnet synchronous motor of 2.2kW," J. Eur. Syst. Autom., vol. 55, no. 6, pp. 715-721, 2022. https://doi.org/10.18280/jesa.550603.

- [18] I. Boldea and S. A. Nasar, The Induction Machines Design Handbook, CRC Press, 2009. https://doi.org/10.1201/9781315222592.

- [19] V. P. Sakthivel and S. Subramanian, "On-site efficiency evaluation of three-phase induction motor based on particle swarm optimization," Energy, vol. 36, pp. 1713-1720, 2011. https://doi.org/10.1016/j.energy.2010.12.057.

- [20] P. Matic and S. N. Vukosavic, "Voltage angle direct torque control of induction machine in field-weakening regime," IET Electr. Power Appl., vol. 5, no. 5, pp. 404-414, 2011. https://doi.org/10.1049/iet-epa.2010.0214.

9. 著作権:

- This material is a paper by "Hung Bui Duc, Chi-Phi Do, Manh Doan Cong, and Vuong Dang Quoc". Based on "Efficiency improvement of induction motors based on rotor slot and tooth structures".

- Source of the paper: https://doi.org/10.56578/jisc020102

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.