体系的アプローチが明らかにする、欠陥・在庫・遅延を削減するための実践的ロードマップ

この技術概要は、Sumit Kumar Singh氏、Deepak Kumar氏、Tarun Gupta氏によって執筆され、IOSR Journal of Engineering (IOSRJEN) (2014年)に掲載された学術論文「Elimination of Wastes In Die Casting Industry By Lean Manufacturing: A Case Study」に基づいています。ダイカスト製造の専門家のために、CASTMANの専門家が要約・分析しました。

キーワード

- 主要キーワード: リーン生産方式によるダイカストの無駄削減

- 副次キーワード: ダイカスト産業, 無駄の排除, 欠陥削減, 生産性向上, ケーススタディ, ギャップ分析, 実施計画

エグゼクティブサマリー

- 課題: あるダイカスト企業が、様々な鋳造欠陥による高い不良率に直面しており、市場での競争力を維持することが困難になっていました。

- 手法: リーン生産方式の哲学に基づき、現状とリーン要件との「ギャップ分析」を実施。さらに、管理者、監督者、オペレーターなど10名の専門家によるブレーンストーミングを通じて、無駄の根本原因を特定し、コスト、除去の容易さ、他分野への影響を基に優先順位付けを行いました。

- 重要な発見: 専門家の知見を定量化するスコアリングシステムにより、「図面仕様から逸脱した製品の廃棄(スコア69)」や「過剰なコピー/情報(スコア63)」など、最も影響が大きく、最初に取り組むべき具体的な問題点が明確になりました。

- 結論: この研究は、コストと実施の容易さを考慮した3段階の具体的な実施計画を提示しており、ダイカスト工場が体系的に無駄を削減し、生産性を向上させるための実践的なロードマップを提供します。

課題:なぜこの研究がダイカスト製造の専門家にとって重要なのか

今日の市場競争は激化の一途をたどっており、より速く、より安く製品を供給する能力が企業の生き残りを左右します。本研究の対象となったアルミニウム系合金の高圧ダイカスト企業(論文中では「Company X」)も例外ではありませんでした。同社は、様々な鋳造欠陥に起因する高い不良率という深刻な問題に直面していました。欠陥の原因は単一であることもあれば、複数の要因が複雑に絡み合っていることもあり、その特定と対策は極めて困難です。この問題は、コストの増大、納期遅延、顧客満足度の低下に直結するため、多くのダイカスト製造現場が共有する根深い課題と言えるでしょう。この研究は、こうした普遍的な課題に対し、リーン生産方式という実績ある哲学を用いて、いかにして立ち向かうかを示しています。

アプローチ:方法論の解明

この研究では、問題を特定し、解決策を導き出すために、体系的でデータに基づいたアプローチを採用しました。

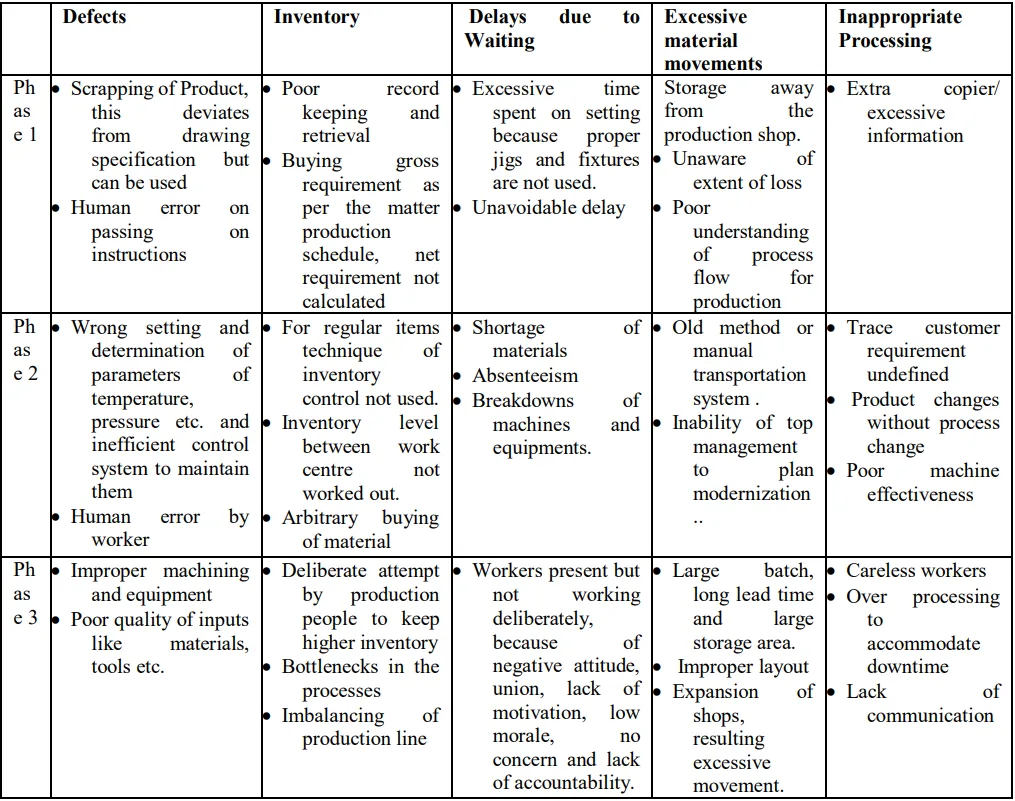

- ギャップ分析: まず、工場の現状(Existing status)と、リーン生産方式が要求する理想的な状態(Lean manufacturing requirement)を比較し、その「ギャップ」を特定しました。この分析は、「欠陥」「在庫」「過剰なマテリアルハンドリング」「待機による遅延」「不適切な加工」という5つの主要な無駄の領域で行われました(Table 1参照)。

- 専門家による優先順位付け: 次に、2人のマネージャー、3人の監督者、3人のオペレーターなど、現場経験豊富な10人の専門家チームを編成しました。彼らはブレーンストーミングを通じて無駄の根本原因を洗い出し、以下の3つの基準に基づいて各原因を評価しました。

- 原因除去に伴うコスト(高・中・低)

- 除去の容易さ(容易・容易でない・困難)

- 他分野への影響(正または負の影響の度合い)

発見:主要な結果とデータ

専門家による評価とスコアリングの結果、取り組むべき課題の優先順位が明確になりました。このアプローチの優れた点は、感覚的な問題意識を具体的な数値に落とし込み、組織的な合意形成を容易にすることです。

- 発見1:最も深刻な問題点の特定: Table 3の累積スコアを見ると、特にスコアの高い項目が浮き彫りになります。「図面仕様から逸脱しているが使用可能な製品の廃棄」(スコア69)が最も高いスコアを記録し、次いで「過剰なコピー/情報の作成」(スコア63)、「不適切な記録管理と検索」(スコア55)が続きました。これらは、即時に対策を講じるべき最優先課題であることを示唆しています。

- 発見2:意外な高スコア項目: 「作業員の人的エラー」(スコア33)や「不適切な機械加工・設備」(スコア16)といった、一般的に問題視されがちな項目よりも、「在庫レベルの不整合」(スコア43)や「不適切なレイアウト」(スコア13)といった管理・システム上の問題が高いスコアを示すケースもありました。これは、問題の根本がどこにあるかを正確に突き止める上で、この手法が有効であることを示しています。

- 発見3:体系的な解決策の基盤: このスコアリング結果に基づき、研究チームはTable 4で示される3段階の実施計画を策定しました。これにより、企業は場当たり的な改善ではなく、計画的かつ段階的に無駄を削減していくことが可能になります。

ダイカスト製造現場への実践的な示唆

この研究結果は、理論にとどまらず、実際の製造現場で応用できる多くの実践的なヒントを提供します。

- プロセスエンジニア向け: Table 4で提案されている3段階の実施計画は、改善活動の優れた出発点となります。フェーズ1では、「製品の廃棄」や「不適切な記録管理」といった、比較的低コストで実施でき、かつ効果の高い項目に焦点を当てています。これにより、早期に成果を出し、改善活動への機運を高めることができます。

- 品質管理担当者向け: 「製品の廃棄」が最高スコア(69)を記録したことは、現行の品質管理プロセスに大きな改善の余地があることを示唆しています。論文のセクションVIIで言及されている「ポカヨケ(Poka-yoke)」のような自律的な欠陥防止システムの導入は、ヒューマンエラーを防ぎ、欠陥の流出を未然に防ぐための具体的な次の一手となり得ます。

- 工場長・経営者向け: この研究で用いられたギャップ分析と専門家によるスコアリング手法は、改善活動への投資対効果を説明し、リソースをどこに集中すべきかを決定するための強力なツールとなります。例えば、「在庫」と「遅延」のギャップが大きい(Table 1)ことをデータで示し、それらの根本原因(例:「不適切な記録管理」スコア55)を解決するための投資を正当化できます。

論文詳細

Elimination of Wastes In Die Casting Industry By Lean Manufacturing: A Case Study

1. 概要:

- 論文名: Elimination of Wastes In Die Casting Industry By Lean Manufacturing: A Case Study

- 著者: Sumit Kumar Singh, Deepak Kumar, Tarun Gupta

- 発表年: 2014

- 発表媒体: IOSR Journal of Engineering (IOSRJEN)

- キーワード: Lean Manufacturing, Die casting, Wastes

2. 要旨:

市場での競争が非常に速いペースで激化する中、リーン生産方式の哲学を採用することによってのみ、今日の産業界で生き残ることができる。競争力を維持するためには、より安価な製品をより速いペースで生産することが求められ、リーン生産方式がその助けとなる。本稿は、ダイカスト産業のケーススタディを提示する。このケーススタディは、リーン生産方式の導入ステップを実際の非常に肯定的な結果とともに示すために使用される。実施計画は、ダイカスト産業における欠陥、在庫、過剰な材料移動、待機による遅延、不適切な加工という5つの主要な無駄の領域に基づいている。提案された実施計画は3つのフェーズに細分化されている。

3. 序論:

本論文の序論では、製造業が生産性とアウトプットを向上させるために絶えず努力している現状を述べている。顧客を正確な製品、品質、数量、価格で、最短時間で満足させることが目標である。リーン生産方式は、単なるコスト削減プログラムや問題解決アプローチ以上のものであり、その中心的な考え方は、無駄を最小化するための包括的なアプローチによって効率的な生産を達成できるというものである。これは、過剰生産や在庫、冗長な材料移動、待機や遅延、過剰加工、作業者の過剰な動作、手直しや修正の必要性を排除することを意味する。

4. 研究の要約:

研究トピックの背景:

研究対象の企業(Company X)は、アルミニウム系合金の高圧ダイカスト分野で事業を展開しているが、様々な鋳造欠陥による高い不良率という大きな問題に直面していた。欠陥の原因は単一の場合もあれば、複数の要因が絡み合っている場合もあり、原因の特定を困難にしていた。

従来の研究状況:

従来のアプローチは、エラーが発生した後に、プロセスや環境を修正することで対応するという対症療法的なものであった。しかし、これは根本的な原因解決には至らず、継続的な問題発生を招いていた。

研究の目的:

本稿の目的は、ダイカストプロセス中に発生する様々な鋳造欠陥の原因を特定し、リーン生産方式の原則を用いてそれらを体系的に排除することである。

研究の中核:

研究の中核は、ギャップ分析と専門家の知見を活用した優先順位付け手法を開発し、それに基づいて具体的な3段階の実施計画を策定することにある。これにより、場当たり的ではない、データに基づいた改善活動を可能にする。

5. 研究方法論

研究デザイン:

本研究は、特定の一企業を対象としたケーススタディとして設計されている。リーン生産方式の原則を実際の産業環境に適用し、その有効性を実証することを目的とする。

データ収集と分析方法:

データ収集は、まず現状とリーン要件を比較するギャップ分析によって行われた。次に、管理者、監督者、オペレーターなど10名の専門家によるブレーンストーミングセッションを通じて、無駄の根本原因に関する定性的なデータを収集した。これらのデータは、コスト、除去の容易さ、他分野への影響という3つのパラメータに基づき、スコアリングスケール(Table 2)を用いて定量化され、分析された。最終的に、累積スコアの高い順に問題の優先順位が決定された。

研究の対象と範囲:

研究の対象は、ダイカスト産業における5つの主要な無駄(欠陥、在庫、過剰な材料移動、待機による遅延、不適切な加工)である。範囲は、これらの無駄の根本原因を特定し、それらを排除するための実施計画を提案するまでとする。

6. 主要な結果:

主要な結果:

専門家パネルによる評価をスコアリングした結果(Table 3)、取り組むべき課題の優先順位が明確になった。例えば、「欠陥」の領域では「図面仕様から逸脱した製品の廃棄」(スコア69)が、「在庫」の領域では「不適切な記録管理と検索」(スコア55)が、そして「不適切な加工」の領域では「過剰なコピー/情報の作成」(スコア63)が、それぞれ最も高い累積スコアを獲得した。これらの結果は、技術的な問題だけでなく、管理システムや情報フローの問題が大きな無駄を生んでいることを示している。このスコアに基づき、Table 4で示される3段階の実施計画が策定された。フェーズ1は最もコストが低く実施が容易な改善策、フェーズ2は中程度のコストと難易度の策、フェーズ3は設備投資などを伴う本格的な技術的変更を含む。

図の名称リスト:

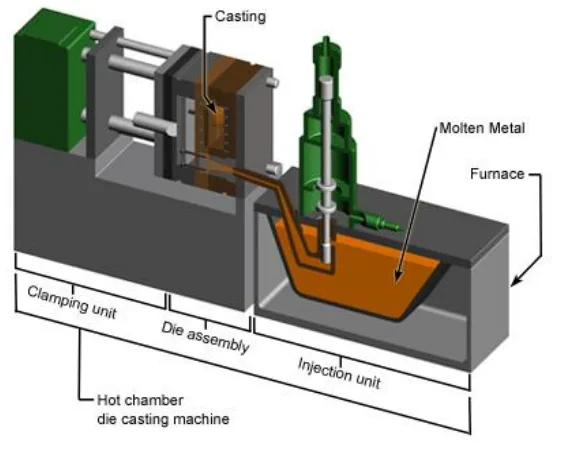

- Fig.1.Die casting hot chamber machine

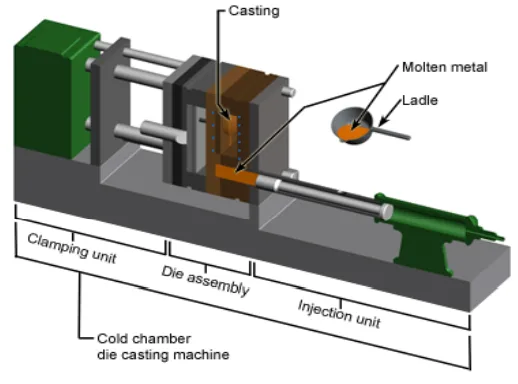

- Fig.2.Die casting cold chamber machine

7. 結論:

本研究は、リーン生産方式の哲学をダイカスト産業に適用し、無駄を体系的に排除するためのアプローチを提示した。ギャップ分析と専門家の知見を組み合わせた優先順位付け手法は、限られたリソースを最も効果的な改善活動に集中させるための客観的な基準を提供する。提案された3段階の実施計画(Table 4)は、企業が低コストで実施可能な改善から始め、徐々により大きな変革へと進むための実践的なロードマップとなる。さらに、本稿ではポカヨケやSMED(段取り時間短縮)といった他のリーンツールも紹介しており、継続的な改善活動の指針を示している。

8. 参考文献:

- [1] Shingo, S., 1987. The Sayings of Shigeo Shingo: Key Strategies for Plant Improvement. Productivity Press, Cambridge, MA.

- [2] Black, J.T., Hunter, S.L., 2003. Lean Manufacturing Systems and Cell Design. Society of Manufacturing Engineers, Dearborn, MI.

- [3] Conner, G., 2001. Lean Manufacturing for the Small Shop. Society of Manufacturing Engineers, Dearborn, MI.

- [4] Jordan, J.A., Jr., Michel, F.J., 1999. Valuing Lean Manufacturing Initiatives. Society of Manufacturing Engineers Technical Paper No. MS01-104, pp. 1-15.

- [5] M. Brian Thomas, Laboratory exercises for teaching lean enterprise, Proceedings of ASEE Conference and Expo, 2007.

- [6] Joseph Chen, Ronald Cox, Win-Win-Win Curriculum in Lean/Six Sigma Education at Iowa State University, Proceedings of ASEE Conference and Expo, 2007.

- [7] www.leanproduction.com.

- [8] Jim Parrie, (2007). Minimize Waste With the 5S System. Retrieved from www.pfmproduction.com/pdfs/PFMP.../PFMPSpring07Waste.pdf.

- [9] Jones D., and Womack, J., (2003), “Seeing the Whole – Mapping the extended Value Stream”, The Lean Enterprise Institute, Brookline, USA

- [10] Lean Manufacturing and the Environment .(2010). Cellular Manufacturing. Retrieved April 26, 2010, from http://www.epa.gov/lean/thinking/cellular.htm.

- [11] Taiichi, Ohno. (1988). Toyota Production System - beyond large-scale production. Productivity Press. 25-28.

- [12] Womack J., Jones D. T. & Roos D. (1991). The machine that changed the world – The story of lean production. HarperPerennial, New York.

- [13] Kenney, M. and Florida, R. (1993). Beyond Mass Production. Oxford University Press, Oxford.

- [14] Koskela, L. (1997). "Towards the Theory of Lean Construction." Proc. 5th IGLC Conference, Gold Coast, Australia.

- [15] Melles, B. (1994). "What do we Mean by Lean Production in Construction?” Proc. 2nd Workshop on Lean Construction, Santiago, in Alarcon 1997.

- [16] Seymour, D., Rooke, J., and Crook, D. (1997). "Doing Lean Construction and Talking about Lean Construction." Proc. 5th IGLC Conference, Gold Coast, Australia.

- [17] A. Sahoo, N. Singh and R. Shankar, (2008). "Lean philosophy: implementation in a forging company." The International Journal of Advanced Manufacturing Technology 36(5): 451-462.

- [18] A. Badurdeen (2007), “Lean manufacturing basics", http://www.leanmanufacturingconcepts.com.

- [19] Feld, William M., Lean Manufacturing: Tools, Techniques and How to Use Them. Boca Raton, FL: St. Lucie Press, 2000

- [20] Cua, Kristy O., Kathleen E. McKone & Roger G. Schroeder (2001). Relationships between implementation of TQM, JIT, and TPM and manufacturing performance. Journal of Operations Management, Vol. 19, pp. 675-694.

- [21] Karlsson, C. and Åhlström, P., (1996), “Assessing changes towards lean production”, International Journal of Operations & Production Management 16, pp 24-41.

- [22] Wilson, L. (2010), How To Implement Lean Manufacturing. New York: McGraw-Hill.

- [23] Basic concepts of Lean Manufacturing- WWW.TWINETWORK.COM.

- [24] Tom Gust- "Leading the Implementation of Lean Manufacturing”, Athabasca University December 2011.

結論と次のステップ

この研究は、ダイカスト製造における品質向上、欠陥削減、生産最適化のための、データに基づいた明確な道筋を提供します。

CASTMANは、最先端の産業研究を応用してお客様の最も困難な技術的課題を解決することに尽力しています。このホワイトペーパーで議論されている課題がお客様の研究目標と一致する場合、これらの先進的な原則をお客様の研究にどのように適用できるか、ぜひ当社のエンジニアリングチームにご相談ください。

専門家によるQ&A:

- Q1: このケーススタディで特定された5つの主要な無駄の領域とは何ですか?

- A1: 論文の要旨およびTable 1によると、特定された5つの主要な無駄の領域は「欠陥(Defects)」、「在庫(Inventory)」、「過剰な材料移動(Excessive material movement)」、「待機による遅延(Delay due to waiting)」、そして「不適切な加工(Inappropriate processing)」です。

- Q2: 研究者たちは、どの問題から最初に取り組むべきかをどのように決定しましたか?

- A2: 論文のセクションVおよびTable 2で説明されている通り、専門家チームが各無駄の根本原因を「除去に伴うコスト」「除去の容易さ」「他分野への影響」の3つの基準で評価しました。この評価をスコアリングシステムで定量化し、累積スコアが最も高い問題から優先的に取り組むことを決定しました。

- Q3: 「欠陥」の領域で最も優先度が高いと特定された問題は何でしたか?

- A2: Table 3のデータに基づくと、「欠陥」の領域で最も高い累積スコア(69)を獲得したのは、「図面仕様から逸脱しているが使用可能な製品の廃棄(Scrapping of product, this deviates from drawing specifications but can be used)」でした。これは、即時の対策が必要な最優先課題であることを示しています。

- Q4: 提案された3段階の実施計画のうち、フェーズ1にはどのような改善策が含まれていますか?

- A4: Table 4によると、フェーズ1には、一般的にコストが低く、実施が容易で、多くの分野に良い影響を与える改善策が含まれています。具体的には、「製品の廃棄」「不適切な記録管理」「不必要なジグや固定具のセットアップに費やす過剰な時間」「不適切なレイアウト」「過剰なコピー/情報」への対策が含まれます。

- Q5: この論文では、主要な実施計画以外にどのようなリーン技術が提案されていますか?

- A5: 論文のセクションVII (OTHER WASTE REDUCTION TECHNIQUES) では、ゼロ欠陥を目指すための「ポカヨケ(Poka-yoke)」と、段取り時間を短縮するための「SMED(Single-Minute Exchange of Die)」が、その他の有用な無駄削減ツールとして紹介されています。

著作権

- この資料は、Sumit Kumar Singh氏、Deepak Kumar氏、Tarun Gupta氏による論文「Elimination of Wastes In Die Casting Industry By Lean Manufacturing: A Case Study」を分析したものです。

- 論文の出典: www.iosrjen.org

- この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

- Copyright © 2025 CASTMAN. All rights reserved.