This paper summary is based on the article ['Mg Casting Alloys for the Aerospace Challenge'] presented at the ['JOURNAL OF METALS']

1. 概要:

- タイトル: Mg Casting Alloys for the Aerospace Challenge (航空宇宙用途向けMg鋳造合金)

- 著者: A. Stevenson

- 発行年: 1987年5月

- 発行ジャーナル/学会: JOURNAL OF METALS / The Minerals, Metals & Materials Society (TMS) (ジャーナル・オブ・メタルズ / 鉱物・金属・材料学会)

- キーワード: magnesium alloys, aerospace, casting alloys, high strength alloys, elevated temperature, foundry techniques, grain refining, zirconium alloys, rare earth alloys, fluxless melting, dry sand processes (マグネシウム合金、航空宇宙、鋳造合金、高強度合金、高温、鋳造技術、結晶粒微細化、ジルコニウム合金、希土類合金、フラックスレス溶解、乾砂プロセス)

2. 研究背景:

研究トピックの背景:

航空宇宙用途におけるマグネシウム合金の利用は、その固有の利点と、合金開発および鋳造技術の継続的な進歩によって推進されてきました。1808年にマグネシウムが単離された当初は実験室の珍品でしたが、1920年代初頭に実用的な溶解および精錬技術が登場したことで、産業的に関連性を持つようになりました。この進歩により、約30種類の市販の鋳造合金が開発されました。現代の航空宇宙用マグネシウム合金は、主にMg/Al/Zn系とMg/Zn/Zr系の2つの主要な合金シリーズから派生しています。

既存研究の現状:

初期の研究開発努力はMg/Al/Zn合金に集中しており、組成範囲はAl 6~10%、Zn 0.5~3.0%でした。AZ81、AZ91、AZ92などの合金がこのシリーズの中で主要な鋳造合金として登場し、特に商業航空宇宙用途でコスト効率が最優先される場合に現在も使用されています。これらの合金は、T6熱処理条件で最大の強度を発揮し、アルミニウム含有量が多いほど降伏強度は増加しますが、延性は低下します。しかし、これらのMg/Al/Zn合金は、微少収縮、降伏強度の50%を超える応力での応力腐食割れを起こしやすく、機械的特性は約250°F (120°C)を超えると著しく低下します。もう一つの重要な研究方向性として、1930年代後半から知られていたマグネシウム合金におけるジルコニウムの結晶粒微細化効果が探求され、Mg-Zn-Zr系合金の開発につながりました。さらなる進歩として、Mg/Zn/Zr合金への希土類(ミッシュメタル)およびトリウムの添加が、熱間割れを抑制し、溶接性を向上させることが発見されました。

研究の必要性:

航空宇宙分野では、厳しいユーザー要求を満たすために、優れた周囲温度および高温特性を含む、より優れた性能特性を持つ材料が求められています。このため、高い強度を発揮し、570°F (299°C)までの高温で有用な特性を維持できるマグネシウム合金の継続的な研究開発が必要です。さらに、より大型で複雑、かつ薄肉で公差の厳しい鋳物を製造するための鋳造技術の進歩は、航空宇宙設計において重要な要素である重量削減を最大化するために不可欠です。

3. 研究目的と研究課題:

研究目的:

本論文は、航空宇宙産業で現在利用可能なマグネシウム合金の全範囲をレビューすることを目的としています。技術的な長所と短所を評価し、航空宇宙用途の特定の要求に応えるために、周囲温度と高温の両方で性能が向上するように設計された特定の合金について説明することを目的としています。

主な研究内容:

本論文で探求されている主な研究内容は以下のとおりです。

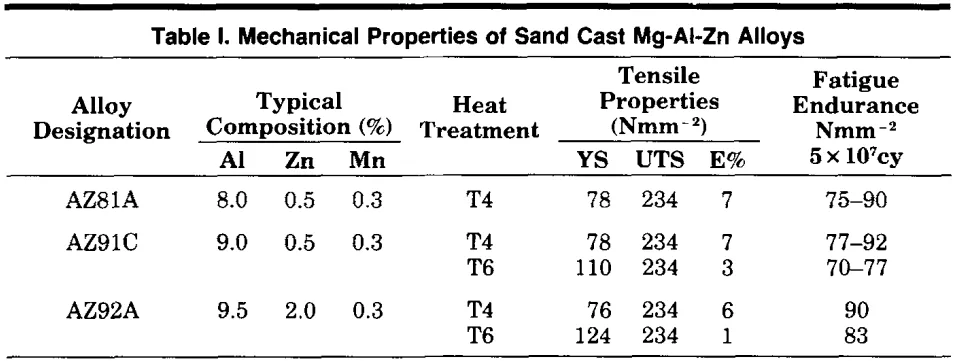

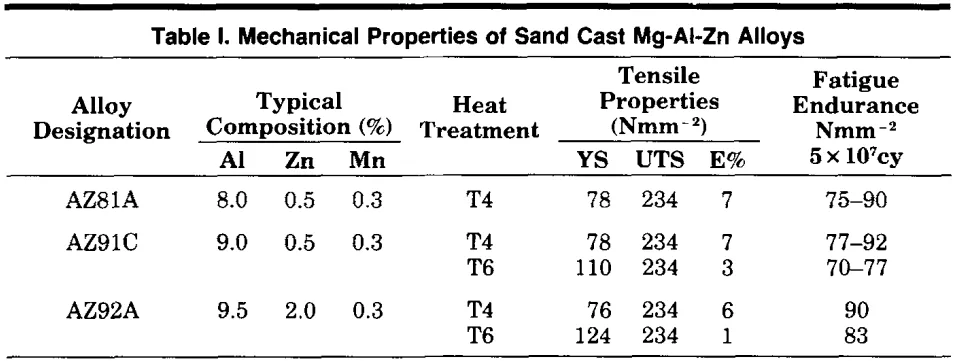

- 砂型鋳造条件下でのMg-Al-Zn合金(AZ81A、AZ91C、AZ92A)の特性評価と機械的特性。

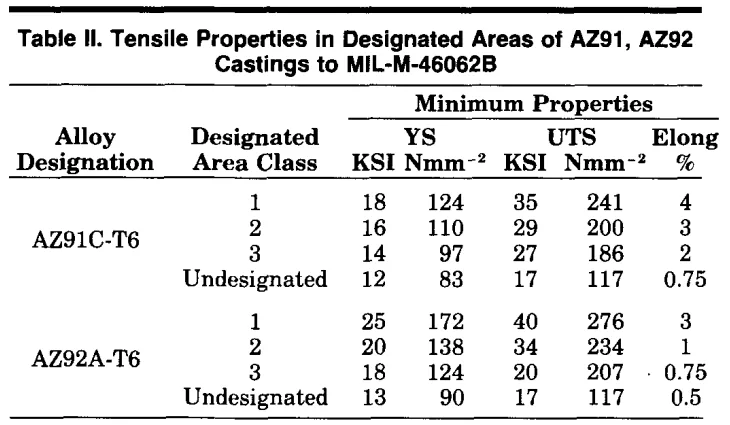

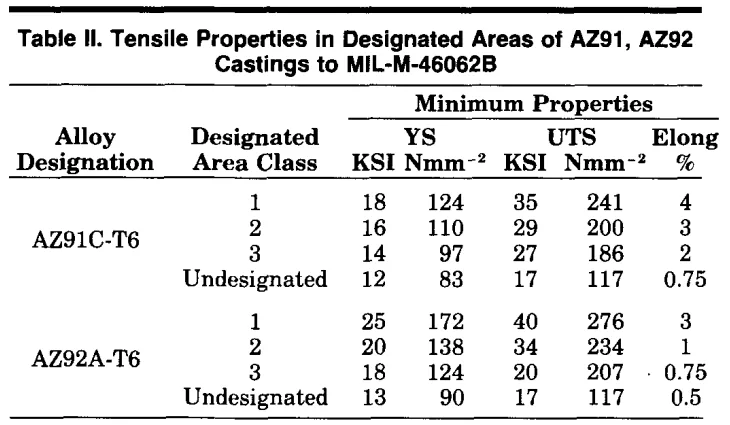

- MIL-M-46062B規格に準拠したAZ91およびAZ92鋳物の指定領域における引張特性の検討。

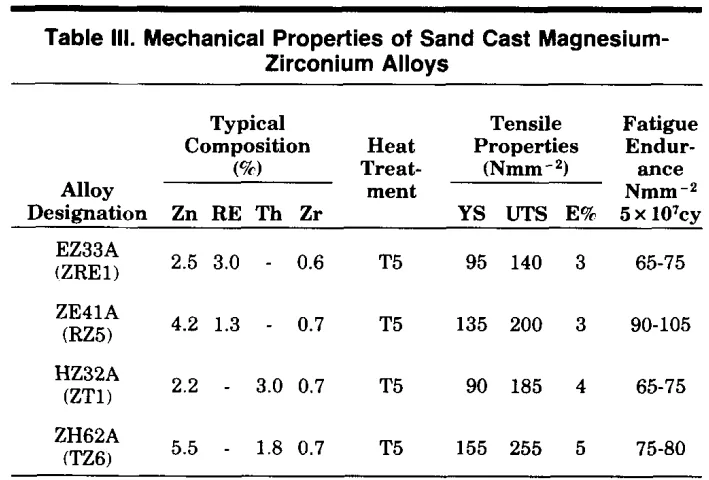

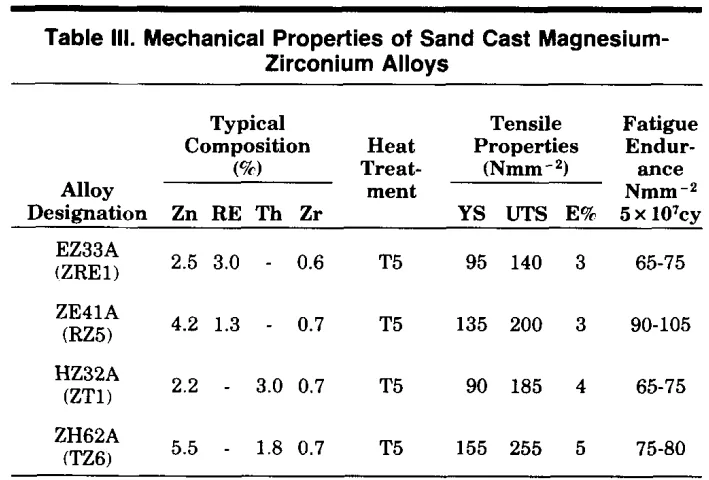

- ZE41A、EZ33A、HZ32A、ZH62Aなどの砂型鋳造マグネシウム-ジルコニウム合金の機械的特性の分析。

- 銀含有合金EQ21およびQE22の温度が引張特性に及ぼす影響、および高温アルミニウム合金RR350およびA356との比較。

- 水素化ZE63A-T6およびZE41A-T5の室温における引張特性の評価。

- マグネシウム合金WE54およびQE22Aの疲労特性の評価。

- 乾砂プロセスおよびフラックスレス溶解技術を含む鋳造プロセスの進歩に関する考察。

研究仮説:

本論文は暗黙のうちに、戦略的な合金化と鋳造技術の改良を通じて、マグネシウム合金は航空宇宙用途の厳しい要求を満たすように調整できると仮定しています。これには、高強度の達成、高温での構造的完全性の維持、および高性能特性を備えた複雑で軽量な部品の製造を可能にすることが含まれます。WE54のような合金の開発は、特定の合金化戦略(例:Mg-Y-Nd-Zr系)が、既存のマグネシウム合金と比較して高温性能を大幅に向上させ、確立された高温アルミニウム合金の性能に近づく可能性があるという仮説を示唆しています。

4. 研究方法

研究デザイン:

本論文は、航空宇宙産業におけるマグネシウム鋳造合金に関する既存の知識とデータを統合したレビューベースの研究デザインを採用しています。1987年のTMS年次総会での発表を基に作成されており、当時の確立された研究、業界慣行、および合金開発の動向をまとめたものであることを示しています。本論文は、公開された文献と実験的知見を活用して、包括的な概要を提供しています。

データ収集方法:

本論文で提示されているデータは、主にマグネシウム合金に関する既存の文献、仕様、および実験的研究から収集されています。引張強度、降伏強度、伸び、疲労限度、クリープ抵抗などの機械的特性データが収集され、表形式およびグラフ形式で提示されています。合金組成と熱処理も、以前の研究および合金仕様で報告されているように文書化されています。

分析方法:

採用されている分析方法は、比較および記述的です。本論文では、さまざまなマグネシウム合金系(Mg-Al-Zn、Mg-Zn-Zr、Mg-Ag-Nd-Zr、Mg-Y-Nd-Zr)の機械的特性を比較し、特性のベンチマークと動作温度要件に基づいて航空宇宙用途への適合性を評価しています。グラフ分析は、温度と暴露時間が合金性能に及ぼす影響を説明するために使用されています。本論文では、鋳造技術の進歩とその鋳造品質と複雑さへの影響についても説明しています。

研究対象と範囲:

研究は、航空宇宙用途向けに特別に設計または検討されたマグネシウム鋳造合金に焦点を当てています。範囲は、さまざまな合金系、熱処理(T4、T5、T6)、および鋳造方法(砂型、インベストメント、金型)を網羅しています。本論文では、合金の性能特性、すなわち周囲温度および高温での機械的特性、鋳造性、溶接性、および耐食性を、航空宇宙産業のニーズの文脈の中で検討しています。範囲は、マグネシウム鋳造技術の進歩、特に乾砂プロセスとフラックスレス溶解にも及んでいます。

5. 主な研究成果:

主な研究成果:

- Mg-Al-Zn合金(AZシリーズ): これらの合金(AZ81A、AZ91C、AZ92A)は、費用対効果が高く、さまざまな鋳造技術(砂型、インベストメント、金型、ダイカスト)で汎用性があるため、広く使用されています。表Iは、砂型鋳造条件下での機械的特性をまとめたもので、T6熱処理条件で最大の強度が達成され、アルミニウム含有量が多いほど降伏強度は増加し、延性は低下することが示されています。ただし、微少収縮や応力腐食割れを起こしやすく、機械的特性は250°F (120°C)を超えると低下します。

- Mg-Zn-Zr合金(ZE、ZH、EZ、HZシリーズ): これらの合金、特に希土類添加合金は、高温特性と溶接性が向上しています。ZE41とZH62は300°F (150°C)までの温度で使用される構造用合金であり、EZ33AとHZ32はそれぞれ480°F (250°C)と660°F (350°C)までの温度でのクリープ強度を必要とする用途向けに設計されています。表IIIに機械的特性の詳細を示します。

- 銀含有合金(QE22A、QH21、EQ21): QE22A、QH21、EQ21などの合金は、大きな進歩を表しており、室温特性は高強度アルミニウム合金A356およびA357に匹敵します。図1は、EQ21がQE22Aよりも高温での温度安定性に優れていることを示しています。

- 水素化ZE63A: Mg/Zn/RE/Zr合金の水素雰囲気中での溶体化処理により、ZE63Aが開発されました。ZE63Aは、「水素化」状態(ZE63A-T6)で、優れた引張特性と疲労特性を示します(表IVおよびV)。

- WE54合金(Mg-Y-Nd-Zr): この新開発合金は、既存のマグネシウム合金よりも優れた高温特性を示し、572°F (300°C)までの温度でRR350アルミニウム合金に匹敵する性能を示します(図2および3)。480°F (250°C)でのクリープ試験でも、WE54の優位性が示されています(図4)。

- 鋳造技術の進歩: 乾砂プロセス(CO2-ケイ酸塩、コールドセット、エアセットシステム)およびフラックスレス溶解技術の採用により、鋳造品質、寸法精度、表面仕上げが大幅に向上し、より複雑で薄肉のマグネシウム鋳物の製造が可能になりました。

データ解釈:

- 表I、II、III、IV、V、VI: これらの表は、さまざまな条件(熱処理、温度)下でのさまざまなマグネシウム合金の機械的特性に関する定量的なデータを提供します。引張強度、降伏強度、伸び、疲労限度、破壊靭性などの合金性能を直接比較できます。

- 図1、2、3、4: これらの図は、温度と暴露時間が選択された合金(EQ21、QE22、WE54、RR350、QH21A、QE22A)の引張特性およびクリープ特性に及ぼす影響をグラフで示しています。EQ21やWE54などの新しい合金の優れた高温性能を視覚的に示しています。

- 図5: この図は、さまざまなマグネシウム合金の破壊靭性特性を示す、設計応力率の関数としての臨界亀裂長を示しています。

図表リスト:

- Figure 1. Effect of temperature on tensile properties of EQ21 vs. QE22. (図1. EQ21とQE22の引張特性に及ぼす温度の影響)

- Figure 2. Effect of temperature on tensile properties of WE54 vs. the high temperature Al alloys RR350 and A356. (図2. WE54と高温Al合金RR350およびA356の引張特性に及ぼす温度の影響)

- Figure 3. Effect of exposure time on tensile properties of 482°F (250°C) for WE54X compared with QH21A and Al casting alloy RR350. (図3. WE54XとQH21AおよびAl鋳造合金RR350の482°F (250°C)での引張特性に及ぼす暴露時間の影響)

- Figure 4. Stress/strain relationship for WE54 vs. QH21A and QE22A at 482°F (250°C). (図4. 482°F (250°C)でのWE54とQH21AおよびQE22Aの応力/ひずみ関係)

- Figure 5. Critical crack lengths as a function of percentage design stress for various magnesium alloys. (図5. さまざまなマグネシウム合金の設計応力率の関数としての臨界亀裂長)

- Figure 6. This casting, produced in ZE41, weighs 620 lbs. and is the main gearbox for the Westland WG34 helicopter. (図6. ZE41で製造されたこの鋳物は、重量620ポンドで、ウェストランドWG34ヘリコプターのメインギアボックスです。)

- Figure 7. Shown is a sectioned gearbox casting, revealing cored passageways. (図7. 断面ギアボックス鋳物を示しており、中空通路が明らかになっています。)

- Table I. Mechanical Properties of Sand Cast Mg-Al-Zn Alloys (表I. 砂型鋳造Mg-Al-Zn合金の機械的特性)

- Table II. Tensile Properties in Designated Areas of AZ91, AZ92 Castings to MIL-M-46062B (表II. MIL-M-46062Bに準拠したAZ91、AZ92鋳物の指定領域における引張特性)

- Table III. Mechanical Properties of Sand Cast Magnesium-Zirconium Alloys (表III. 砂型鋳造マグネシウム-ジルコニウム合金の機械的特性)

- Table IV. Tensile Properties of ZE63A-T5, ZE41A-T5 at Ambient Temperature (表IV. ZE63A-T5、ZE41A-T5の室温における引張特性)

- Table V. Mechanical Properties of ZE63A-T6 (Hydrided) vs. ZE41-T5 at Ambient Temperatures (表V. 水素化ZE63A-T6とZE41-T5の室温における機械的特性)

- Table VI. Fatigue Properties of Magnesium Alloys WE54, QE22A (表VI. マグネシウム合金WE54、QE22Aの疲労特性)

6. 結論:

主な研究成果の要約:

マグネシウム鋳造合金は、航空宇宙産業の進化する要求を満たすために大きな進歩を遂げてきました。Mg-Al-Zn合金はコスト重視の用途には依然として関連性がありますが、Mg-Zn-Zr合金および銀含有合金(QE22A、QH21、EQ21など)は、より優れた高温性能と強度を提供します。WE54合金(Mg-Y-Nd-Zr)は、画期的な進歩を表しており、優れた高温特性を示し、高温アルミニウム合金に匹敵するほどです。同時に、乾砂プロセスやフラックスレス溶解などの鋳造技術の革新により、鋳造精度、複雑さ、および全体的な品質が向上し、航空宇宙用途向けの高度なマグネシウム部品の製造が可能になりました。

研究の学術的意義:

本論文は、航空宇宙用マグネシウム鋳造合金に関する貴重なハンドブックレベルのレビューを提供し、合金開発と鋳造技術の進展を記録しています。特定の性能基準を達成するためにマグネシウム合金を調整する上での合金化戦略と加工技術革新の重要な役割を強調しています。本論文は、要求の厳しい航空宇宙環境におけるマグネシウムの適用性を拡大してきた材料科学および工学の進歩を理解するための統合されたリソースとして役立ちます。

実際的な意義:

高度なマグネシウム合金と鋳造技術の開発と特性評価は、航空宇宙産業にとって大きな実際的な意義があります。これらの進歩により、より軽量で、より複雑で、より高性能な航空宇宙部品の設計と製造が可能になります。WE54などの合金の高温性能の向上と、新しい鋳造方法によってもたらされる鋳造精度の向上は、航空宇宙機の重量削減、燃費向上、および運用能力の向上につながる可能性があります。

研究の限界:

1987年の発表に基づいたレビュー論文として、本研究は主に当時の知識の状態をまとめたものです。引用された参考文献を超える新しい実験データや分析は提示されていません。本論文では、Mg-Al-Zn合金の微少収縮感受性やZE63Aに必要な長時間の水素化処理など、特定の合金系に固有の限界を認めています。さらに、議論されている性能データと合金開発は、1980年代半ばに利用可能であった技術を反映しており、その後のマグネシウム合金技術と鋳造技術の進歩は網羅されていません。

7. 今後のフォローアップ研究:

- 今後のフォローアップ研究の方向性

今後の研究の方向性は、以下に焦点を当てる必要があります。 - WE54などの高度な合金の溶解および鋳造技術を最適化し、生産効率を高め、コストを削減すること。

- Mg-Y-Nd-Zr系およびその他の合金ファミリー内で、高温強度、クリープ抵抗、およびその他の重要な特性をさらに向上させるための新しい合金組成の継続的な探求。

- ZE63Aなどの合金の水素化処理プロセスを合理化および短縮し、産業用途を拡大すること。

- さらなる探求が必要な分野

さらなる探求が必要な分野には、以下が含まれます。 - WE54などの高性能合金の航空宇宙構造およびエンジン部品への産業用途を拡大し、その優れた高温性能を活用すること。

- ZE63Aの加圧水素化技術のより広範な採用を促進し、長時間の水素化時間に関連する制限を克服すること。

- 乾砂プロセスとフラックスレス溶解技術をさらに改良し、より広範囲のマグネシウム合金と鋳造の複雑さに適用範囲を拡大し、プロセス経済性と環境持続可能性を向上させること。

8. 参考文献:

- R.J.M. Payne and N. Bailey, J. Inst. Metals, Vol. 88, Pt. 10, 1959/60, pp. 417-427.

- British Patent 1,463,610.

- K.G. Gradwell, "Precipitation in a High Strength Magnesium Casting Alloy," Ph.D. Thesis, University of Manchester, 1972.

- British patent 1,463,608.

- P.A. Fisher, P.C. Meredith and P.E. Thomas, Foundry, August 1967, pp. 68-72.

- British Patent 1,465,687.

- U.S. Patent 4,401,621.

- W. Unsworth and J.F. King, Proceedings of the AFS/ CMI Conference "Recent Advances in Magnesium Technology," June 1985, pp. 43-57.

- Ibid.

- R.L. Naro and J.F. Hart, Trans. AFS 1980, Vol. 55, pp. 57-66.

- W. Ellinghaus, Giesserei 68, Nr. 6 (1981), 16th March, pp. 135-143.

- I. Strachan and H.J. Proffitt, Modern Casting, December 1981, pp. 42-43.

- J.W. Freuhling and J.D. Hanawalt, Trans. AFS 1969, Vol. 77, p. 59.

- S.L. Couling et al., Proc. International Magnesium Association, Oslo, 1979.

- H.J. Proffitt, Proc. International Magnesium Association, Houston 1981, pp. 53-58.

9. 著作権:

- この資料は "A. Stevenson" の論文:「Mg Casting Alloys for the Aerospace Challenge」に基づいています。

- 論文ソース: JOURNAL OF METALS, May 1987

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.