鋳造プロセス中に半導体デバイスを直接統合する技術:歩留まり28%を達成した画期的なアプローチ

この技術概要は、A. Ibragimov氏らによって執筆され、「1st Joint International Symposium on System-Integrated Intelligence 2012: New Challenges for Product and Production Engineering」で発表された学術論文「Micromachined Thermogenerator Directly Integrated into Metal Parts: Technological Aspects of the Embedding Process」(2012年)に基づいています。ハイプレッシャーダイカスト(HPDC)の専門家のために、CASTMANの専門家が要約・分析したものです。

キーワード

- 主要キーワード: 半導体デバイスの鋳造埋め込み

- 副次キーワード: ハイプレッシャーダイカスト (HPDC), 熱電発電機 (TG), アルミニウム鋳造, センサー内蔵, エネルギーハーベスティング, Seebeck効果, インテリジェント鋳物

エグゼクティブサマリー

- 課題: 700°Cの溶融アルミニウムを用いたハイプレッシャーダイカスト(HPDC)プロセス中に、繊細な半導体デバイスを破壊することなく金属部品に直接埋め込むこと。

- 手法: 実証デバイスとして堅牢な熱電発電機(TG)を選択し、鋳造時の熱的・機械的衝撃から保護するための特殊な保護フレームワークを開発・使用した。

- 重要なブレークスルー: HPDCプロセスを用いて、TGをアルミニウム鋳造部品に直接埋め込むことに成功。埋め込まれたデバイスの28%が機能性を維持した。

- 結論: この研究は、半導体デバイスの鋳造埋め込みの実現可能性を証明したが、同時に、最終的な鋳造部品の機械的安定性と、デバイスを固定するフレームワークの設計が成功の鍵であることを明らかにした。

課題:なぜこの研究がHPDC専門家にとって重要なのか

金属部品にセンサーや電子部品などの機能要素を直接統合することは、製品のインテリジェント化や高機能化に向けた重要な技術です。これにより、センサーは測定対象と直接接触して感度が向上し、電子部品は堅牢な金属ケーシングによって外部環境から保護されます。しかし、特にアルミニウムのような高融点金属の鋳造プロセスは700°C以上にも達するため、繊細な半導体デバイスをその過酷な環境下で生き残らせることは極めて困難な課題でした。

これまでの試みとして、厚い保護層で覆ったRFIDチップの埋め込み(Ref. [1-2])や、鋼製基板上に形成した薄膜ひずみセンサー(Ref. [3-4])などがありましたが、前者はセンサーとしての感度が低く、後者は一般的な半導体技術との互換性がないという制約がありました。本研究は、これらのギャップを埋め、一般的な半導体デバイスを溶融金属から成形される部品に直接埋め込む可能性を実証することを目的としています。

アプローチ:研究方法の解明

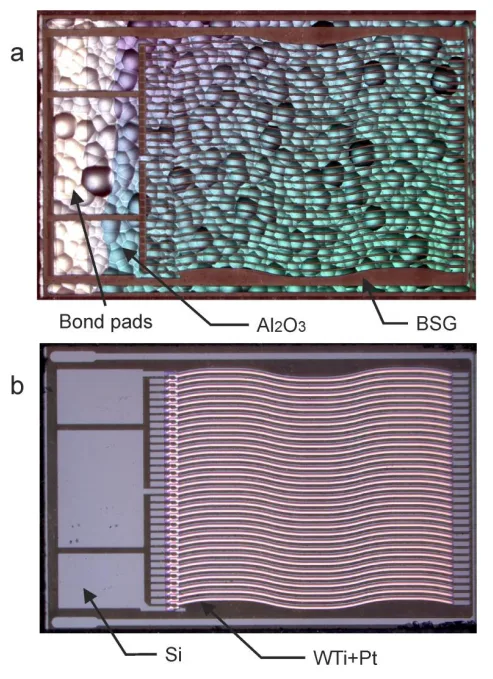

この課題を克服するため、研究者らはSeebeck効果を利用した熱電発電機(TG)を実証デバイスとして選択しました(Figure 1)。このTGは、主にホウケイ酸ガラス(BSG)の基板とその表面に形成されたSi-金属熱電対で構成されています。BSG基板の非晶質構造と熱電対の波状形状が、鋳造プロセスに伴う熱機械的ストレスを緩和する役割を果たします。

研究は段階的に進められました。

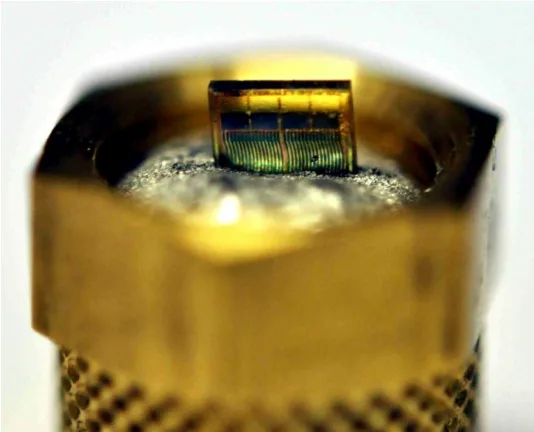

- 初期実現性テスト: まず、融点が比較的低いスズ(融点232°C)の溶湯にTGを埋め込み、デバイスが損傷しないことを確認しました(Figure 2)。

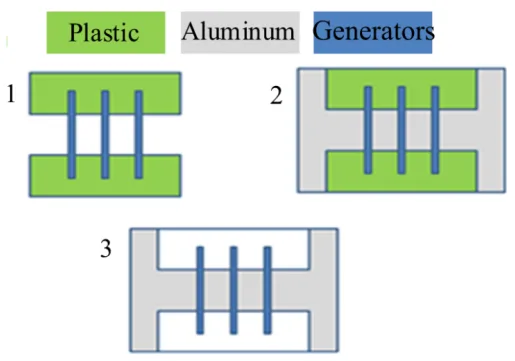

- 保護フレームワークの開発: 次に、より過酷なアルミニウムHPDCプロセスへの応用を目指し、TGを保護するための特殊なフレームワークが考案されました。このフレームワークは、TGの中央部分のみを溶融金属にさらし、両端のコンタクトパッド部分を保護する役割を担います(Figure 3)。

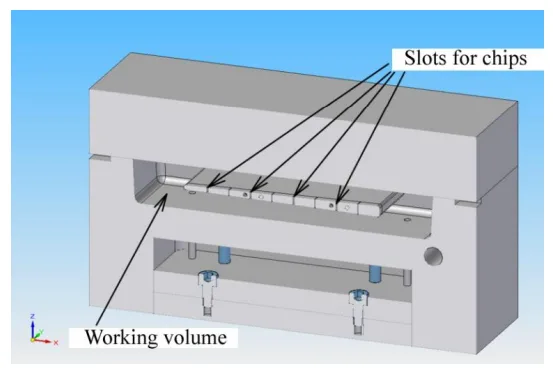

- プロセスの最適化: 当初、一体成形型のフレームワーク(Figure 4)が試されましたが、離型時の位置ずれによるデバイス破壊が問題となりました。そこで、まずプラスチック製のマウンティングを成形し、後からドリルで穴を開けてTGを耐熱性の高いレジンプラグで固定する方法に変更されました(Figure 5)。

- HPDCによる埋め込み: 最終的に、このTGを固定したマウンティングを鋳型内に設置し、アルミニウム合金(AlSi9Cu3)を700°Cで射出するHPDCプロセスが実行されました。

ブレークスルー:主要な発見とデータ

この綿密なアプローチにより、研究者らはいくつかの重要な発見をしました。

- 発見1:28%の機能的歩留まりを達成: 50個のTGをアルミニウムに埋め込む実験を行った結果、14個のTGが鋳造後も機能性を維持していることが確認されました。これは28%の歩留まりに相当し、過酷なHPDCプロセスにおける半導体デバイスの生存可能性を初めて実証した画期的な成果です(Figure 6, Figure 7)。

- 発見2:失敗の主原因は熱ではなく「機械的変形」: 失敗したTGを分析した結果、破壊の主な原因は鋳造時の高温による熱的損傷ではなく、鋳造されたアルミニウム部品自体の「機械的な曲がり」であることが判明しました。埋め込み部分を含む長さ55mmのアルミニウム壁が4mm以上曲がった場合、保護策の有無にかかわらず、TGはすべて破壊されていました(Figure 8)。

- 発見3:保護フレームワークの重要性: この研究は、デバイス自体の耐熱性だけでなく、鋳造プロセス全体を通じてデバイスを正確な位置に保持し、物理的衝撃から保護するフレームワークの設計が、成功に不可欠であることを示しました。

HPDCオペレーションへの実践的な示唆

この研究成果は、実際の製造現場における「スマート鋳造」の実現に向けた貴重な知見を提供します。

- プロセスエンジニアへ: この研究は、埋め込みデバイスの生存率が、鋳造時の熱管理だけでなく、鋳造後の冷却過程における部品の機械的変形をいかに抑制するかに大きく依存することを示唆しています。最終製品の反りや変形を最小限に抑えるプロセス制御が、これまで以上に重要になります。

- 品質管理へ: 最終製品の寸法精度、特に埋め込み部分の「真直度」が、内蔵されたデバイスの機能性を保証する上で重要な品質管理指標となり得ることが示されました(Figure 8)。これは、非破壊で内部デバイスの健全性を推測する新たな手段となる可能性があります。

- 金型・部品設計者へ: 失敗分析の結果は、センサーなどを埋め込む領域が機械的な弱点になることを明確に示しています。インテリジェント鋳物を設計する際には、デバイスを搭載する部分の剛性を高め、変形を防ぐためのリブ構造などの補強を設計段階で組み込むことが不可欠です。

論文詳細

Micromachined Thermogenerator Directly Integrated into Metal Parts: Technological Aspects of the Embedding Process

1. 概要:

- 論文名: Micromachined Thermogenerator Directly Integrated into Metal Parts: Technological Aspects of the Embedding Process

- 著者: A. Ibragimov, H. Pleteit, C. Pille and W. Lang

- 出版年: 2012

- 発表機関/学会: 1st Joint International Symposium on System-Integrated Intelligence 2012: New Challenges for Product and Production Engineering

- キーワード: Aluminum, Casting, Energy Harvesting

2. 論文要旨:

本研究の目的は、半導体(sc)デバイスを溶融状態からの成形中に金属加工品に組み込むことの実現可能性を実証することである。scデバイス自体の機械的および熱的安定性と並行して、埋め込みプロセスへの準備が全体の成功にとって重要である。本稿では、この準備段階に焦点を当て、適切なフレームワークの製造と、その中へのscデバイスの固定について述べる。フレームワークはポリカーボネートから製造され、デモンストレーターとして選ばれた熱電発電機は、真空ゴム製のプラグを用いてその中に固定された。

フレームワークはその後、鋳型に設置され、液体アルミニウムを用いた高圧ダイカストプロセスが実施された。保護用のプラスチックカバーとプラグを機械的に除去した後、熱電発電機が露出された。その後の機能性テストでは、28%の歩留まりが得られた。故障分析の結果、フレームワークのさらなる開発の必要性が示された。

3. 序論:

機能要素を金属加工品に直接組み込むことは、二つの点で有利である。一つは、荷重下にある基板との直接接触が埋め込みセンサーの感度を向上させること、もう一つは、電子部品を堅牢な金属ケーシングに封入することが機械的ストレスや環境影響に対する保護的役割を果たすことである。この目標を達成するためにいくつかの試みが行われてきた。本研究の主な目的は、これまでのアプローチ間のギャップを埋め、半導体構造を溶融状態からの成形中に金属加工品に埋め込む可能性を実証することである。

4. 研究の要約:

研究トピックの背景:

金属部品に機能性を持たせることは、製品の付加価値を高める上で重要である。特にセンサーを直接埋め込むことで、より正確なデータ取得や、過酷な環境下での電子部品の保護が可能になる。

従来の研究の状況:

従来の研究では、RFIDチップを厚い保護層で覆って埋め込む方法(Ref. [1-2])や、鋼製基板上に薄膜ひずみセンサーを形成する方法(Ref. [3-4])があった。しかし、前者はセンサーとしての感度に限界があり、後者は一般的な半導体技術との互換性がなく、適用できるデバイスの複雑さが制限されていた。

研究の目的:

本研究は、一般的な半導体(sc)デバイスを、溶融金属からの鋳造プロセス中に金属部品へ直接埋め込む技術の実現可能性を実証することを目的とする。

研究の中核:

実証デバイスとしてSeebeck効果を利用した熱電発電機(TG)を選択し、これを保護するためのフレームワークを開発した。このフレームワークごとTGを鋳型にセットし、高圧ダイカスト(HPDC)法を用いて液体アルミニウム中に埋め込む実験を行った。プロセスの各段階での課題を特定し、解決策を模索した。

5. 研究方法

研究デザイン:

本研究は、段階的な実験アプローチを採用した。まず、融点の低いスズ(232°C)を用いて基本的な実現可能性を確認した。次に、より過酷なアルミニウムHPDC(700°C)プロセスに挑戦した。その過程で、保護フレームワークの設計を反復的に改良した(一体成形型から後付け固定型へ)。

データ収集と分析方法:

埋め込み後のTGの機能性をテストし、生存率(歩留まり)を算出することでプロセスの成否を評価した。また、破壊されたデバイスを分析し、故障の根本原因(熱的損傷か機械的破壊か)を特定した。

研究のトピックと範囲:

本研究は、特定のデモンストレーター(TG)とアルミニウム合金(AlSi9Cu3)を用いた埋め込みプロセス自体の技術的な実現可能性に焦点を当てたフィージビリティスタディである。

6. 主要な結果:

主要な結果:

50個のTGをアルミニウムHPDCプロセスで埋め込んだ結果、14個が機能性を維持し、歩留まりは28%であった。失敗したサンプルの分析から、破壊の主原因はデバイスの保護不足(熱や衝撃)ではなく、鋳造されたアルミニウム部品自体の機械的な変形(曲がり)であることが明らかになった。特に、部品の曲がりが4mmを超えると、TGは例外なく破壊された。この結果は、埋め込みデバイスの生存には、最終製品の機械的安定性が極めて重要であることを示している。

図の名称リスト:

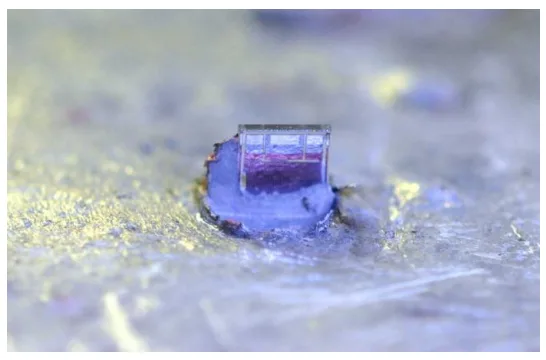

Figure 6. Mounting with three TG embedded in cast aluminium.

- Figure 1. Thermogenerator: (a) view from the structured side, (b) view through the transparent BSG-substrate.

- Figure 2. TG embedded into tin.

- Figure 3. Schematic of the embedding process with a removable plastic protection.

- Figure 4. Section of the puncheon for the initial embedding into the plastic component.

- Figure 5. Plastic mounting with three TGs fixed in it using resin plugs.

- Figure 6. Mounting with three TG embedded in cast aluminium.

- Figure 7. Half embedded TG after removing protective plastic.

- Figure 8. Deformation of an aluminum casting part.

7. 結論:

本研究により、半導体デバイスを溶融状態からの鋳造によって金属構造部品に直接組み込むことの実現可能性が実証された。例として、熱電発電機(TG)がスズおよびアルミニウムに埋め込まれた。この熱的・機械的に安定したMEMS構造は、730°C(論文中では700°Cと記述されているが、結論部では730°Cと記載)までの温度に耐え、機能性を失わなかった。対応するフレームワークの製造やチップの固定方法を含む、埋め込みプロセスにおけるTGの準備が果たす重要な役割は過小評価されるべきではない。

8. 参考文献:

- [1] Busse, M., Wöstmann, F.-J., Müller, T., Melz, T., Spies, P., 2006, Intelligente Gussteile – Einsatz adaptronischer Komponenten in Kombination mit Gussteilen. In: Giesserei 2006, 93/04:48-53.

- [2] Pille, C., 2010, In-Process-Embedding of Piezo Sensors and RFID Transponders into Cast Parts for Autonomous Manufacturing Logistics Gessner, T. (ed.): Smart Systems Integration.

- [3] Kobliska, J. et al., 2005, Rapid fabrication of smart tooling with embedded sensors by casting in molds made by three dimensional printing, Proceedings of the SFF Symposium.

- [4] Cheng, X. et al., 2007, Study on embedding and integration of microsensors into metal structures for manufacturing applications, J. Manuf. Sci. Eng., 129:416.

- [5] Ibragimov, A., Pleteit, H., Pille, C., and Lang, W., 2012, IEEE Electron Device Lett., 33/2:233-235.

結論と次のステップ

この研究は、CFDにおける主要なプロセス/成果を強化するための貴重なロードマップを提供します。これらの発見は、品質の向上、欠陥の削減、および生産の最適化に向けた、明確でデータに基づいた道筋を示しています。

CASTMANは、最先端の業界研究を応用して、お客様の最も困難な技術的問題を解決することに尽力しています。このホワイトペーパーで議論されている問題がお客様の研究目標と一致する場合、これらの高度な原則をお客様の研究にどのように適用できるかについて、当社のエンジニアリングチームにご相談ください。

専門家によるQ&A:

- Q1: この研究の主な目的は何でしたか?

- A1: この研究の主な目的は、溶融金属からの鋳造プロセス中に、半導体デバイスを金属部品に直接組み込むことの技術的な実現可能性を実証することでした。これは、論文の「Summary」セクションで「The goal of the research is to demonstrate feasibility of the incorporating of semiconductor (sc) devices into metal workpieces during their forming form the melt」と述べられています。

- Q2: 埋め込みプロセスの成功率(歩留まり)と、失敗の主な原因は何でしたか?

- A2: 成功率は28%でした(50個中14個が機能)。失敗の主な原因は、鋳造時の熱による損傷ではなく、完成したアルミニウム鋳造部品自体の機械的な変形(曲がり)でした。論文では「Fourteen out of the fifty embedded TG were functional after the embedding.」と述べられており、失敗原因については「The main cause of the cracks, aroused in the failed TGs, is probably the deformation of the cast metal part itself.」と結論付けられています。この点はFigure 8のデータによって裏付けられています。

- Q3: なぜ実証デバイスとして熱電発電機(TG)が選ばれたのですか?

- A3: TGは、構造が複雑すぎず、埋め込みプロセス自体の研究に集中できる一方で、その構造と機能性は将来のより複雑なデバイス開発にも役立つため選ばれました。また、ホウケイ酸ガラス(BSG)基板と波状の熱電対が、鋳造時の熱機械的ストレスを緩和するのに役立つと考えられました。これは論文の「Requirements and demonstrator's choice」セクションで詳述されています。

- Q4: 700°Cのアルミニウム鋳造中に半導体デバイスを保護するために、どのような重要な対策が取られましたか?

- A4: 複数の戦略が用いられました。1) Al2O3絶縁層を持つTG自体の堅牢な設計。2) ガラスペーストによる追加のパッシベーション層の塗布。3) デバイスの端部を保護し、初期衝撃を吸収するための、ポリカーボネート製の取り外し可能な保護フレームワークと真空ゴム製プラグの使用です。これらの保護策は、「Technological aspects of the embedding process」セクションで説明されており、Figure 3とFigure 5にその概念が示されています。

著作権

- この資料は、A. Ibragimov氏らによる論文「Micromachined Thermogenerator Directly Integrated into Metal Parts: Technological Aspects of the Embedding Process」を分析したものです。

- 論文の出典: 1st Joint International Symposium on System-Integrated Intelligence 2012: New Challenges for Product and Production Engineering, pp. 204-207.

- この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

- Copyright © 2025 CASTMAN. All rights reserved.