この論文概要は、[The International Journal of Advanced Manufacturing Technology]で発表された論文「[A Study on Development of a Die Design System for Diecasting]」に基づいています。

1. 概要:

- タイトル: ダイカスト金型設計システム開発に関する研究 (ダイカストかながたせっけいシステムかいはつにかんするけんきゅう)

- 著者: J. C. Choi, T. H. Kwon, J. H. Park, J. H. Kim, C. H. Kim

- 発表年: 2002年

- 掲載ジャーナル/学会誌: The International Journal of Advanced Manufacturing Technology

- キーワード: ダイカスト; 金型設計システム; ゲート; ルールベース; ランナー

2. 研究背景:

ダイカストは、高い射出圧力で鋳造合金を注入することにより、短いリードタイムと良好な表面品質で多数の製品を製造する成形方法の一つです。自動車、航空宇宙、エレクトロニクスなどの産業において、ダイカスト部品の利用は増加の一途を辿っています。ダイカストは、複雑な形状や薄肉の製品を高生産性、滑らかな表面、優れた寸法精度で製造できるという利点を持つ一方で、少量生産にはコスト高となるため不向きです。しかし、ダイカスト金型の設計は、実際には試行錯誤法によって行われており、経済的損失と時間的ロスを引き起こしています。既存のCAD/CAMシステムは、射出成形などの分野では普及していますが、ダイカスト金型設計への応用は限られています。また、現在の現場での実務は、溶融金属の流れや金型内の熱伝達を解析する能力が不足しているため、経験に頼る部分が多く、特にランナー・ゲートシステムにおいては、試作鋳造と修正を繰り返すことが多く、加工時間とコストの増加につながっています。ランナー、ゲート、ビスケット、オーバーフロー、エアベントなど、ダイカスト金型設計は複雑な要素を考慮する必要があり、熟練した設計者の経験が不可欠です。設計の欠陥が後工程で発見された場合、金型の修正に多大な時間と労力が浪費される可能性があります。

3. 研究目的と研究課題:

本研究は、従来のダイカスト金型設計の限界を克服するために、コンピュータ支援設計(CAD)システムの開発を目的としています。主な研究目的は、特にランナー・ゲートシステムに焦点を当て、金型設計プロセスを自動化することです。本研究では、以下の主要な研究課題に取り組みます。

- ダイカスト金型設計、特にランナー・ゲートシステムを自動化するCADシステムはどのように開発できるか?

- ダイカスト金型設計における試行錯誤への依存を最小限に抑えるために、特定のルールと方程式をCADシステムにどのように統合できるか?

- 包括的な金型設計の自動化を実現するために、3Dジオメトリ処理とプロセス計画技術をどのように統合できるか?

研究仮説は、確立されたダイカストの原則とアルゴリズムを組み込んだルールベースのCADシステムが、金型設計の効率と精度を大幅に向上させ、試行錯誤による反復作業に関連する開発時間とコストを削減できるというものです。

4. 研究方法:

本研究では、ダイカスト金型設計用のCADシステム構築に焦点を当てたシステム開発アプローチを採用しています。研究デザインは、AutoCAD環境でAutoLISP言語を用いてアルゴリズム開発とシステム実装を中心に行いました。特にランナー・ゲートシステムにおける金型設計の自動化プロセスを示すフローチャートベースの方法論を提示しています。

データ収集は、ランナーおよびゲート設計に関連する既存のダイカスト知識、経験則、および確立された方程式の収集を含みます。この知識ベースがルールベースシステムの基盤となります。分析方法は、鋳造設計、金型レイアウト設計、および金型生成のためのアルゴリズムの開発と実装を含みます。システムの機能は、キャップ形状製品(モータープーリー)とモータープーリー製品への適用事例を通して実証され、設計プロセスを自動化する能力を示しています。研究範囲は、アルミニウム合金ダイカストの金型設計に限定され、ランナー・ゲートシステムを主な重点としています。

5. 主な研究成果:

本研究の主要な成果は、ダイカスト金型設計用の機能的なCADシステムの開発です。主な研究成果は以下の通りです。

- 自動金型設計アルゴリズム: 特にランナー・ゲートシステムにおいて、金型設計を自動化するアルゴリズムが開発されました。このアルゴリズムは、効率的かつ効果的な金型設計を促進し、広範な手動調整の必要性を低減します。

- CADシステムの実装: 提案された金型設計アルゴリズムと関連データベースが、AutoLISPを用いてAutoCADに実装されました。これにより、ダイカスト金型設計においてエンジニアを支援できる実用的なCADシステムが実現しました。

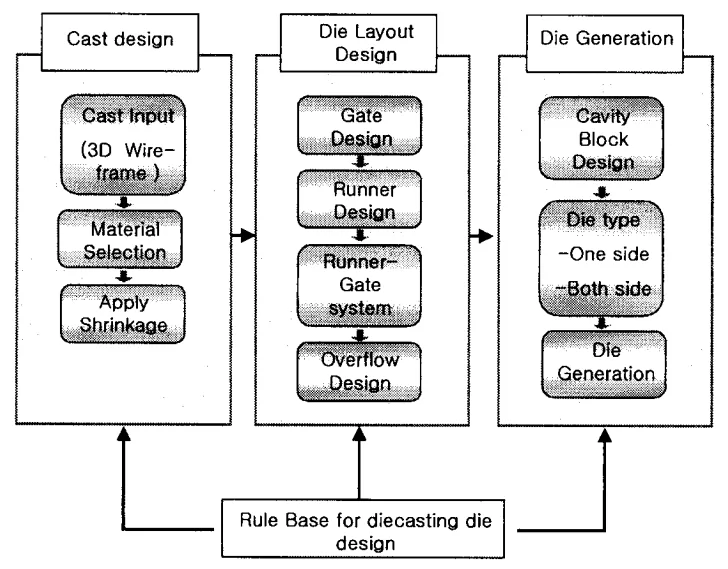

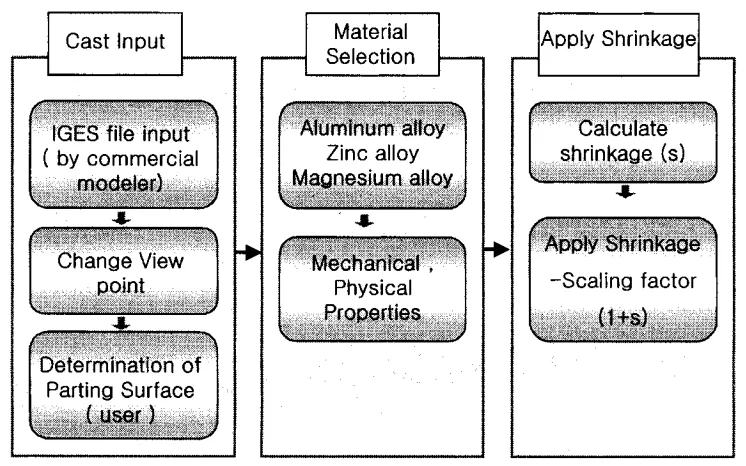

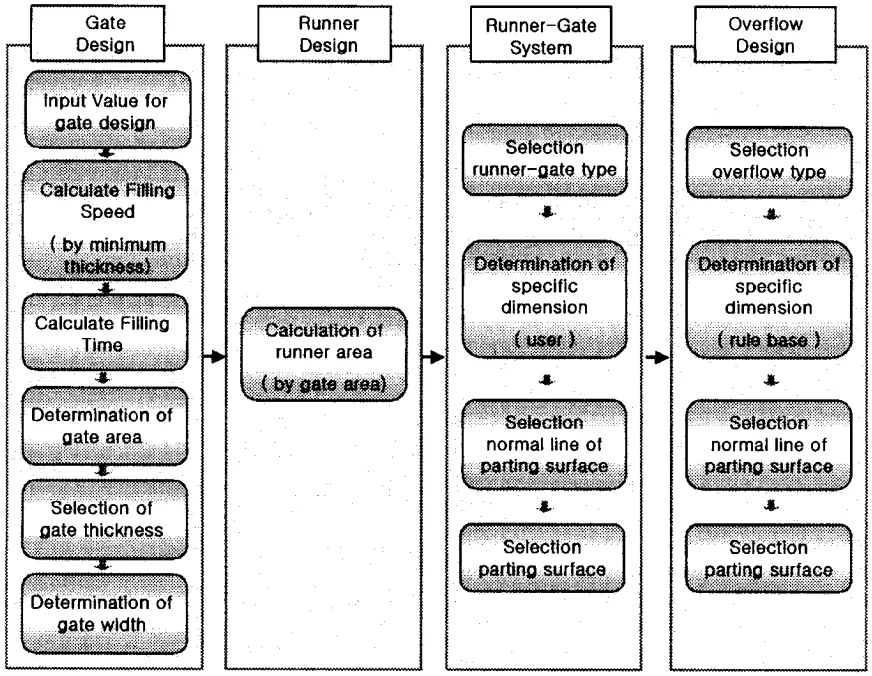

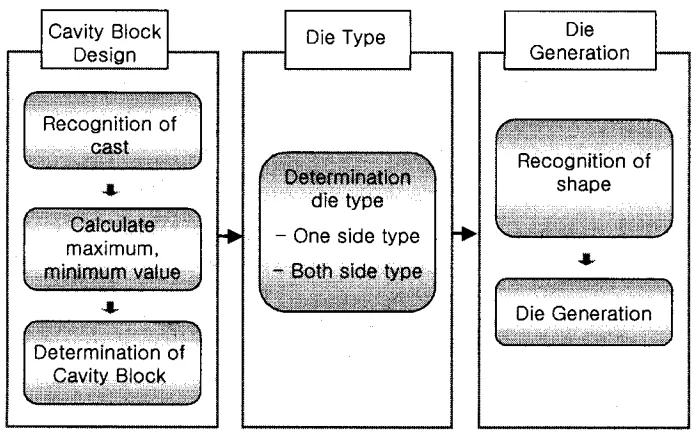

- フローチャートベースのシステムアーキテクチャ: 鋳造設計(図2)、金型レイアウト設計(図3)、および金型生成(図4)の手順を概説する詳細なフローチャートが提示されました。これらのフローチャートは、金型設計プロセスを自動化するための構造化されたアプローチを提供します。

- データベースの統合: システムには、以下の重要なデータベースが組み込まれています。

- 材料および収縮データベース: アルミニウムダイカスト合金の物理的および機械的特性(表1)と収縮データを含みます。

- ゲートおよびランナーデータベース: 充填速度と最小鋳造肉厚に基づいてゲート断面積を計算するためのデータ(表2)、およびランナー設計パラメータを提供します。

- オーバーフロー、エアベント、およびキャビティブロックデータベース: オーバーフロー、エアベント、およびキャビティブロック構成に関する設計ガイドラインを含みます。

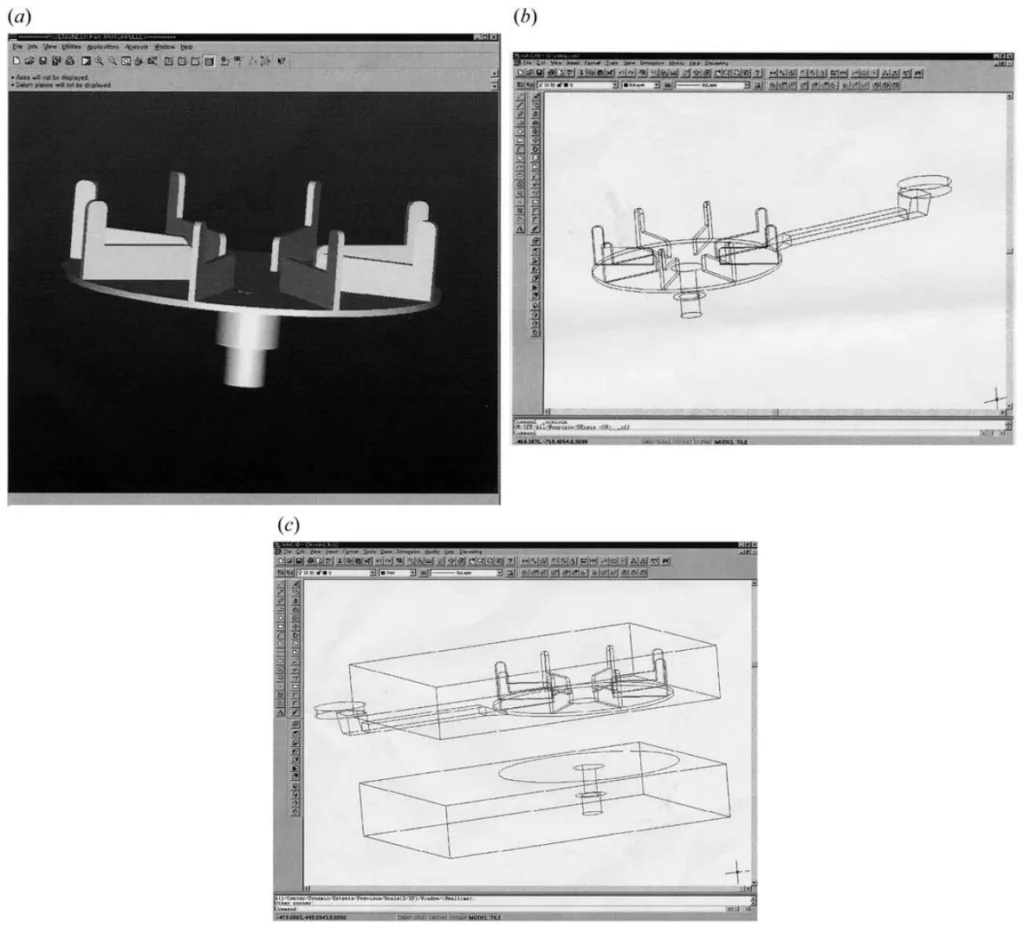

- システム適用事例: 開発されたシステムは、キャップ形状製品(図9)とモータープーリー製品(図10)の金型設計に適用され、実用的な応用可能性が実証されました。

図表名リスト:

- 図1. ダイカスト金型設計システムのフローチャート。

- 図2. 鋳造設計のフローチャート。

- 図3. 金型レイアウト設計のフローチャート。

- 図4. 金型生成のフローチャート。

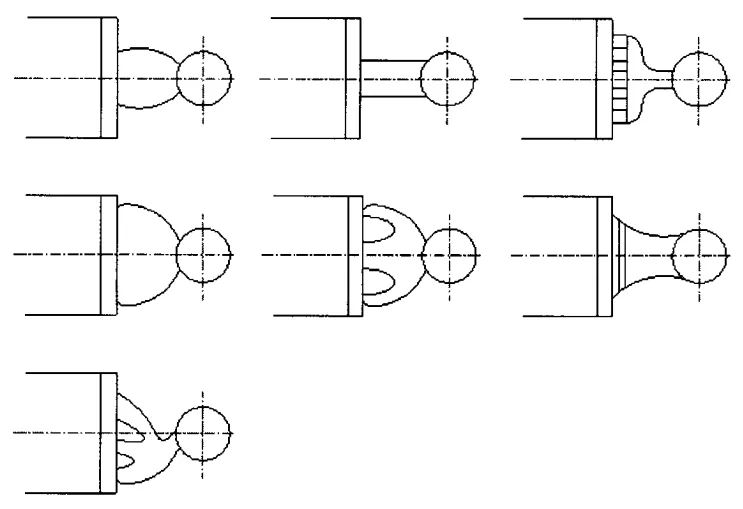

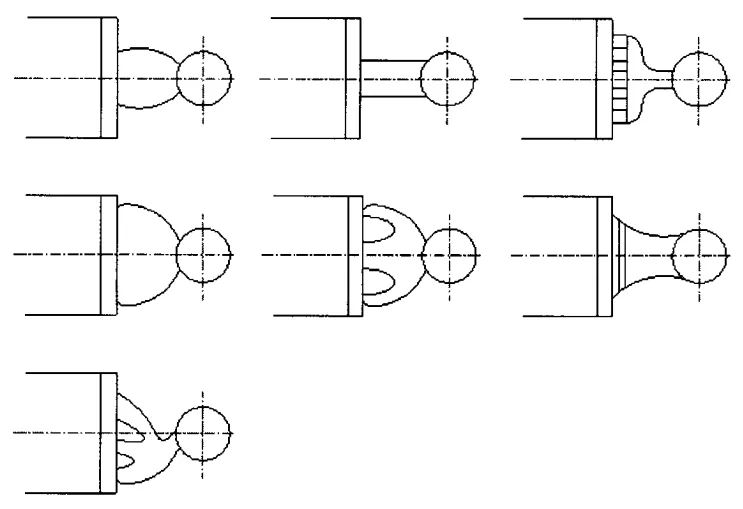

- 図5. ランナーの一般的な断面形状の概略図。

- 図6. ランナータイプの概略図。

- 図7. オーバーフローの一般的な形状の概略図。

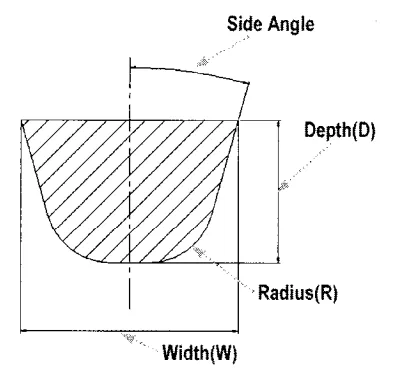

- 図8. キャビティブロックの一般的な形状の概略図。

- 図9. 開発されたキャップ形状製品へのシステムの適用例。(a)、(b)、(c)

- 図10. 開発されたモータープーリー製品へのシステムの適用例。(a)、(b)、(c)

6. 結論と考察:

本研究では、特にランナー・ゲートシステムの自動化に重点を置いて、ダイカスト金型設計に特化した自動化CADシステムを開発しました。本研究は、CAD環境に統合されたルールベースのアプローチを用いて、金型設計プロセスを合理化し、強化する可能性を示しています。

学術的意義: 本研究は、アクセスしやすく効果的な金型設計システムを作成するためのアルゴリズムを提供します。金型設計の実践的な知識と経験的な側面を、構造化された手順の枠組みに形式化し、定量化します。これは、金型設計を経験に基づいた芸術から、より体系的でエンジニアリング主導のプロセスへと移行させる上で重要です。

実用的意義: 開発されたシステムは、ダイカスト業界に大きな実用的意義をもたらします。特にランナー・ゲートシステムなどの金型設計の主要な側面を自動化することにより、ダイカストの専門知識が限られているエンジニアであっても、金型設計タスクをより効率的に実行できるようになります。これにより、設計サイクル時間の短縮、開発コストの削減、および最適化されたランナーおよびゲート構成による金型性能の向上が期待できます。システムの試行錯誤を最小限に抑える能力は、材料の無駄と生産の遅延を削減します。

研究の限界: 著者らは、現在のシステムには限界があることを認めています。アンダーカットのある製品の金型設計にはまだ対応していません。さらに、パーティング面の決定は依然としてユーザーの入力に依存しており、システムの適用可能性は主に単一印象金型で実証されています。

7. 今後のフォローアップ研究:

開発されたCADシステムの機能と範囲を拡張するために、今後の研究方向が提案されています。

- アンダーカット処理: アンダーカットのあるダイカスト部品に対応するための設計ルールとアルゴリズムをシステムに組み込むこと。

- 自動パーティング面決定: 最適なパーティング面の決定を自動化するアルゴリズムを開発し、現在のユーザー選択への依存をなくすこと。

- 多条取り金型: システムの適用範囲を多条取り金型の設計にまで拡張し、大量生産シナリオにおける実用性をさらに高めること。

- 高度なシミュレーションの統合: ダイカストプロセスシミュレーションツールを統合し、予測される金属の流れと熱伝達特性に基づいてランナーとゲートの設計をさらに最適化すること。

8. 参考文献:

- H. H. Doehler, Diecasting, McGraw-Hill, 1951.

- C. C. Tai and J. C. Lin, "A runner-optimization design study of a die-casting die", Journal of Materials Processing Technology, 84, pp. 1-12, 1998.

- C. C. Tai and J. C. Lin, "The optimal position for the injection gate of a die-casting die", Journal of Materials Processing Technology, 86, pp. 87-100, 1998.

- S. Sulaiman and T. C. Keen, "Flow analysis along and gating system of a casting process", Journal of Materials Processing Technology, 63, pp. 690-695, 1997.

- W. Zhang, S. Xiong and B. Liu, "Study on a CAD/CAM system of diecasting", Journal of Materials Processing Technology, 63, pp. 707-711, 1997.

- J. P. Kruth, "Steps toward an integrated CAD/CAM system for mold design and manufacture: anisotropic shrinkage, component library and link to NC machining and EDM", Annals CIRP, 35, 1986.

- Y.-M. Chen and C.-L. Wei, "Computer-aided feature-based design for net shape manufacturing", Computer Integrated Manufacturing System, 10(2), pp. 147-164, 1997.

- T. Kishinami et al., "Development of interactive mold cavity CAD/CAM system", Annals CIRP, 32(1), pp. 345-349, 1983.

- P. A. Walsham et al., "Further developments of a geometric modeling system for the computer aided manufacture of dies and molds", CIRP Annals, 32(1), pp. 339-342, 1983.

- J. Worbye, "New information points the way to longer die-casting die life", Diecasting Engineer, pp. 42-54, 1998.

9. 著作権:

この資料は、「[ J. C. Choi, T. H. Kwon, J. H. Park, J. H. Kim, C. H. Kim]」氏の論文:「The International Journal of Advanced Manufacturing Technology」に基づいています。

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

著作権 © 2025 CASTMAN. 無断複写・転載を禁じます。