本紹介論文は、「Korean Journal of Metals and Materials」によって発行された論文「Effect of Shielding Gases on the Wire Arc Additive Manufacturability of 5 Cr – 4 Mo Tool Steel for Die Casting Mold Making」に基づいています。

1. 概要:

- 論文名: ダイカスト金型製作用5Cr-4Mo工具鋼のワイヤアーク積層造形性に及ぼすシールドガスの影響 (Effect of Shielding Gases on the Wire Arc Additive Manufacturability of 5 Cr – 4 Mo Tool Steel for Die Casting Mold Making)

- 著者: Jae-Deuk Kim, Jae Won Kim, Joo Yong Cheon, Yang-Do Kim, and Changwook Ji

- 発行年: 2020

- 学術誌/学会: Korean Journal of Metals and Materials (Korean J. Met. Mater.)

- キーワード: GMAW, wire arc additive manufacturing (WAAM), tool steel, shielding gas, die casting mold

2. 要旨:

一般的に金型は、AISI4140やH13などの工具鋼の大型ビレットを機械加工して製造されるが、材料ロスが大きく納期が長いという欠点がある。ワイヤアーク積層造形(WAAM)プロセスは、代替的な製造方法となり得る。材料ロスが少なく、納期が短く、異種材料を用いて強化金型を製作できる可能性があるという利点がある。5Cr-4Mo鋼ワイヤは、WAAMプロセスによる金型製造の可能性が高い。これは、優れた耐熱摩耗性と靭性を有する工具や金型の補修・改造用に当初設計された市販の工具鋼ソリッドワイヤである。しかし、工具鋼のWAAMは、その高い可能性と利点にもかかわらず、これまで研究されてこなかった。シールドガスは、ガス金属アーク溶接(GMAW)をベースとするWAAMプロセスの性能に大きな影響を与える。鋼合金のGMAWには、一般的にアルゴン(不活性ガス)と二酸化炭素(反応性ガス)が用いられ、様々な比率の混合ガスとして頻繁に使用される。シールドガスは、アーク安定性、溶接品質、溶接欠陥の形成に大きな影響を与える。したがって、材料とプロセスに適したシールドガスを使用することが、健全なWAAM性能にとって重要である。本稿では、ダイカスト金型のWAAMの第一歩として、シールドガスが工具鋼の積層造形性に及ぼす影響について論じる。実験は、M21(Ar + 18% CO2)とC1(100% CO2)の2種類の異なるシールドガスを用いて行われた。C1の使用は、表面汚染も内部欠陥も示さず、M21よりも大きな堆積量をもたらした。

3. 緒言:

AISI 4140やH13などの工具鋼からダイカスト金型を従来の方法で製造するには、大型ビレットの機械加工が必要であり、著しい材料損失と長い納期を伴う。指向性エネルギー堆積(DED)AMプロセスの一種であるワイヤアーク積層造形(WAAM)は、材料廃棄物の削減、リードタイムの短縮、高い堆積速度、市販の装置とフィラー材料の使用可能性といった利点を持つ代替手段を提供する。特に、5Cr-4Mo工具鋼ワイヤは、その高い耐熱摩耗性と靭性から、ダイカスト金型のWAAMにおける有望な候補である。

シールドガスは、GMAWベースのWAAMプロセスにおいて、溶融池を大気汚染から保護し、アーク安定性、溶接品質、ビード形状、欠陥形成に影響を与える重要な役割を果たす。鋼合金にはアルゴン(Ar)と二酸化炭素(CO2)が一般的に使用されるが、ダイカスト金型用工具鋼のWAAMに対するこれらの具体的な影響については調査が必要である。

4. 研究の概要:

研究テーマの背景:

自動車産業における軽量車両への需要の高まりは、アルミニウムダイカスト部品の使用を増加させており、これには通常工具鋼製の金型が必要となる。従来の金型製造方法は切削加工であり、実質的な材料損失と長い生産サイクルをもたらす。積層造形、特にWAAMは、より効率的な代替手段を提供する。

先行研究の状況:

WAAMは様々な金属合金について研究されてきたが、ダイカスト金型製作用工具鋼への応用に関する研究は限られている。WAAMにおける重要なパラメータであるシールドガスが、この目的のための5Cr-4Mo工具鋼の製造性に及ぼす影響は、広範囲には研究されていない。

研究の目的:

本研究は、GMAWベースのWAAMプロセスを用いて、厚いSCM 440(AISI 4140)基板上に市販の5Cr-4Mo工具鋼ソリッドワイヤを積層する際に、M21(Ar + 18% CO2)とC1(100% CO2)の2種類の異なるシールドガスが積層造形性に及ぼす影響を調査することを目的とした。これは、ダイカスト金型生産のためのWAAM開発に向けた初期段階となる。

核心的研究:

研究の核心は、M21(UMサンプルと指定)およびC1(UCサンプルと指定)シールドガスを用いて作製されたWAAM積層物の比較分析であった。調査は以下の点に焦点を当てた:

- 積層物の表面特性および内部欠陥。

- 単一ビードおよび多層積層物の幾何学的特徴(高さ、幅、断面積)。

- 堆積効率および全体的な積層特性。

- AM製品の微細構造および機械的特性(微小硬さ、引張強さ)。

5. 研究方法論

研究デザイン:

本研究では実験的研究デザインを採用した。市販の5Cr-4Mo工具鋼フィラーワイヤを、CMT溶接機とロボットシステムを用いてSCM 440合金基板上に積層した。M21(Ar + 18% CO2)とC1(100% CO2)の2種類のシールドガスを、一定の溶接パラメータ(入熱量 約600~650 J/mm、CTWD 15 mm)下で使用した。ビードオンプレート(BOP)試験、小規模(3 × 3積層)AM、および大規模二次元AMの3種類の実験を行った。

データ収集・分析方法:

- 目視検査: 表面状態、スパッタ、溶接スケールを評価。

- 3D-CT分析: 気孔などの内部欠陥を検出。

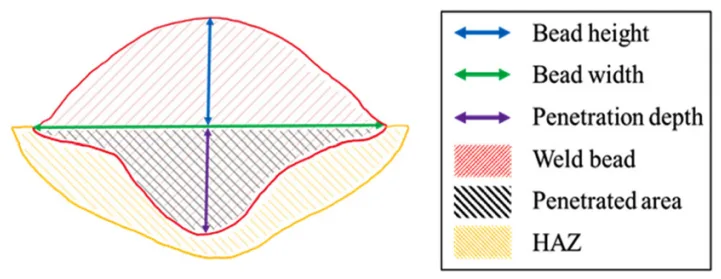

- 幾何学的分析: サンプルをワイヤカット、研磨、エッチング(ナイタールおよびバイレラエッチャント)処理。ビード寸法(高さ、幅、溶け込み深さ)および断面積を画像処理ソフトウェアを用いて測定。

- 微細構造分析: エッチングしたサンプルについて実施。

- 機械的試験:

- 微小ビッカース硬さ試験(0.2 kgf荷重)を積層金属およびHAZについて実施。

- 引張せん断試験を大規模AMサンプルについて実施。

- 破面解析を走査型電子顕微鏡(SEM)を用いて実施。

研究テーマと範囲:

本研究は、M21およびC1シールドガスが以下の事項に及ぼす影響に焦点を当てた:

- 表面品質と固着性溶接スケールの形成。

- 内部欠陥(気孔)の存在と性質。

- 単一パス、小規模多層、および大規模多層積層物におけるビード形状と堆積特性。

- WAAMで作製された5Cr-4Mo工具鋼の微細構造、微小硬さ分布、および極限引張強さ。

6. 主な結果:

主な結果:

- 表面状態と内部欠陥:

- 表面汚染を引き起こす固着性溶接スケールが、すべてのUM(M21ガス)製品で観察されたが、UC(C1ガス)製品では観察されなかった。これは異なるガス組成に起因すると考えられる。

- UM製品(小規模および大規模AMの両方)では、気孔の形(サイズ1mm未満)の内部欠陥が見つかった。これは、固着性溶接スケールによる表面汚染および潜在的に異なるガス流体力学が原因である可能性が高い。UC製品にはそのような内部欠陥はなかった。

- ビード形状と堆積:

- BOP試験、小規模AM、および大規模AMにおいて、UCサンプルはUMサンプルと比較してビード幅と溶け込み深さが同程度であったが、一貫してより高いビード高さとより大きな溶接ビード断面積(BOPおよび小規模AMで約19%大きい)を示した。

- C1ガス(UC)は、より凸状のビード形状とパスあたりのより高い堆積量をもたらし、これはパス数と全体的な製造時間を削減することによりWAAMにとって有利である。例えば、大規模AMでは、同様の高さを達成するためにUMでは64パス必要だったのに対し、UCでは57パスで済んだ。

- UMは小規模AMでわずかに良好な積層規則性を示したが、UCのより高い堆積量は材料の流れにより側面に若干の不均一性を生じさせたものの、側面崩壊のような重大な欠陥を構成するものではなかった。

- 微細構造と微小硬さ:

- 積層金属の主要な微細構造構成要素(溶接部のマルテンサイトとベイナイト、一部の粒界フェライト)および全体的な微小硬さの値は、UM(平均620±51 HV)とUC(平均600±66 HV)の両製品で類似していた。

- 基板近傍のHAZは、マルテンサイト/ベイナイト、パーライト、フェライトの混合物を示し、硬さの値はUMで350±73 HV、UCで383±84 HVであり、基板の硬さは202 HVであった。

- シールドガスは、巨視的な観点からは、主要な微細構造構成要素や微小硬さに決定的な影響を与えなかったようである。

- 引張強さと破断挙動:

- UC製品の極限引張強さ(UTS)(1450 MPa)は、UM製品(1270 MPa)よりも著しく高かった(200 MPa以上)。

- 破面解析により、UMサンプルでは気孔と多数の球状析出物(おそらくMX炭化物)を伴うディンプル状粒内破面が明らかになった。これらの特徴は亀裂発生起点として作用し、低いUTSに寄与した。

- UCサンプルは、析出物がほとんどない明瞭なへき開破面を示した。UCにおける析出物数が少ないのは、C1シールドガスによって誘起されたより高い熱強度に起因する異なる熱履歴と冷却速度によるものと考えられた。

- 全体的なシールドガス効果:

- C1(100% CO2)シールドガスは、欠陥のない積層物(表面汚染や内部気孔なし)とより高い堆積速度の点で、5Cr-4Mo工具鋼のWAAMにおいて優れた性能を示した。

- シールドガスは、微視的なレベルで析出物の形成に大きな影響を与え、引張強さに影響を与える一方、バルクの微細構造と硬さへの影響は限定的であった。

図のリスト:

- Fig. 1. Equipment setup for the experiment.

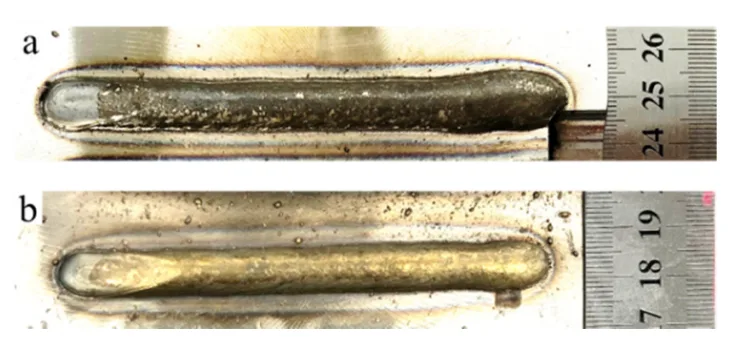

- Fig. 2. Top-view of the BOP test result; a) UM, b) UC.

- Fig. 3. Cross-sectional macro images of the UM and UC with the highlight along the outer line. The yellow and red color highlights represent the UM and UC, respectively.

- Fig. 4. Schematic diagram of the measured length and cross-sectional area of the weld bead.

- Fig. 5. Plot of the measured length and cross-sectional area of each sample. The length and area values are shown as columns and marks, respectively.

- Fig. 6. Images of small-scale additive manufactured products; a) and b) are the top-view of the UM and UC, and c) and d) are the cross-section of the UM and UC, respectively. a-b) and c-d) are taken at the same magnification, respectively.

- Fig. 7. Result of 3D-CT analysis; a)UM, b)UC

- Fig. 8. (a) Cross-sectional macro images of the UM and UC with the highlight along the outer line. The yellow in the left and red in right highlights represent the UM and UC, respectively. (b) The image delineates the merging of the actual borderline of the UM and UC to compare the cross-sectional areas. (c) The images are shown the merging of the actual borderline of BOP on the small-scale AM to match-up.

- Fig. 9. Micro Vickers hardness of the UM and UC. The test of the UM and UC was conducted as shown in a), c), e), and b), e), f), respectively. This was done along both the horizontal and vertical directions and are plotted, as shown in c), d), and e) f), respectively. Each point in the plots is the averaged value of 3 points with a distance of 1 mm.

- Fig. 10. Microstructure images of the UM and UC. The pure weld and HAZ in the last pass where it does not affected by subsequent pass are shown in (a) and (b), respectively. The HAZ near the substrate is shown in (a) and (b), respectively. And the substrate is shown in (e). The (a) and (b) correspond to the green arrows, and (c) and (d) to the purple arrows in Fig. 9, respectively. (x 500).

- Fig. 11. Front-view of the large-scale additive manufactured products on the substrate. a) UM and b) UC were additively manufactured five products per each at a length and height of 125 mm.

- Fig. 12. 3D-CT analysis results. Porosities captured by the 3D-CT analysis in the UM products in a) and b). The red arrows are indicating the porosities, which are the internal defect. None of the volumetric defect was captured in UC as shown in c).

- Fig. 13. Ultimate tensile strength values of UM and UC with the standard deviation.

- Fig. 14. Fracture surfaces of UM (a - c) and UC (d and e). The magnification of images are varied.

7. 結論:

本研究では、GMAWベースのWAAMプロセスを用い、M21(Ar + 18% CO2)とC1(100% CO2)の2種類の異なるシールドガスを使用して、市販の5Cr-4Mo工具鋼ワイヤの積層造形性を調査した。主な結論は以下の通りである:

i) すべてのUM(M21ガス)製品で固着性溶接スケールが観察され、表面汚染を引き起こし製品性能に悪影響を及ぼした。UC(C1ガス)製品にはこのスケールはなかった。

ii) 内部欠陥(気孔)は、固着性溶接スケールによる表面汚染に起因すると考えられるUM製品でのみ見つかった。

iii) UC製品は、UM製品と比較して一貫してより高いビード高さとより大きな断面積を示し、より高い堆積速度を示唆しており、これはAMにおける製造時間と労力の削減に有利である。

iv) UMおよびUC製品の主要な微細構造構成要素と微小機械的特性(硬さ)は類似していたが、UC製品のUTSは著しく高かった(200 MPa以上)。UM製品の低いUTSは、気孔と多数の析出物の存在に起因した。

v) シールドガスの選択は、微視的な観点から合金元素の枯渇と析出物の形成に大きな影響を与え、それによって引張強さに影響を与える一方、巨視的な観点から主要な微細構造構成要素への影響は限定的である。C1(100% CO2)シールドガスは、5Cr-4Mo工具鋼のWAAMにおいて優れた性能を示した。

8. 参考文献:

- [1] T. D. Ngo, A. Kashani, G. Imbalzano, Kate T. Q. Nguyen, and D. Hui, Compos. B. Eng. 143, 172 (2018).

- [2] W. E Frazier, J. Mater. Eng. Perform. 23, 1917 (2014).

- [3] P. Kah and J. Martikainen, Int. J. Adv. Manuf. Technol. 64, 1411 (2013).

- [4] H. S. Jeong, J. Weld. Join. 19, 1 (2001).

- [5] ISO 14175:2008, Welding consumables-Gases and gas mixtures for fusion welding and allied processes (2008).

- [6] I. Pires, T. Rosado, A. Costa, and L. Quintino, In Proceedings of the 10th International Aachen Welding Conference, Aachen, Germany (2007).

- [7] P. Kikani, J. Mater. Metall. Eng. 6, 6 (2019).

- [8] M. Tanaka, S. Tashiro, T. Satoh, A. B. Murphy, and J. J. Lowke, Sci. Technol. Weld. Join. 13, 225 (2008).

- [9] R. Killing, S. H. Hwang, J. P. Jung, and Y. J. Park, J. Weld. Join. 12, 51 (1994).

- [10] KOBE STEEL, LTD., Weld Imperfections and Preventive Measures, pp.1-19, KOBE STEEL, LTD., Japan (2015).

- [11] F. C. Campbell, Inspection of Metals: Understanding the Basics, pp. 411-417, ASM International, Ohio (2013).

- [12] T. Prabakaran, M. Prabhakar, and P. Sathiya, Surf. Rev. Lett. 24, 1750069-1 (2017).

- [13] M. Terner, T. A. Bayarsaikhan, H. U. Hong, and J. H. Lee, J. Weld. Join. 35, 16 (2017).

- [14] T. Rodrigues, V. Duarte, R. M. Miranda, T. G. Santos, and J. P. Oliveira, Materials 12, 1121 (2019).

- [15] Y. Luo, J. Li, J. Xu, L. Zhu, J. Han, and C. Zhang, J. Mater. Process. Tech. 259, 353 (2018).

- [16] J. S. Seo, H. S. Ryoo, and H. J. Kim, J. Weld. Join. 30, 300 (2012).

- [17] J. Dong, Y. He, G. Song, J. Jung, and K. Shin, Mater. Technol. 27, 70 (2012).

- [18] G. Golański and P. Wieczorek, Arch. Foundry Eng. 9, 97 (2009).

- [19] S. Lynch, Eng. Fail. Anal. 100, 329 (2019).

- [20] P. Michaud, D. Delagnes, P. Lamesle, M. H. Mathon, and C. Levaillant, Acta Mater. 55, 4877 (2007).

- [21] B. Moon, J. Lee, N. Kang, T. Lee, W. Jung, C. Park, and K. Cho, Korean J. Met. Mater. 57, 422 (2019).

- [22] M. Kim, Y. Kang, N. Kim, S. Lee, S. Song, and N. Kang, Korean J. Met. Mater. 57, 430 (2019).

- [23] X. He, C. Hu, Z. Wang, H. Zhao, X. Wei, and H. Dong, Mater. Res. Express 7, 036511(2020).

9. 著作権:

- 本資料は「Jae-Deuk Kim, Jae Won Kim, Joo Yong Cheon, Yang-Do Kim, and Changwook Ji」による論文「Effect of Shielding Gases on the Wire Arc Additive Manufacturability of 5 Cr – 4 Mo Tool Steel for Die Casting Mold Making」に基づいています。

- 論文の出典: https://doi.org/10.3365/KJMM.2020.58.12.852

本資料は上記の論文に基づいて要約したものであり、商業目的での無断使用を禁じます。

Copyright © 2025 CASTMAN. All rights reserved.