この紹介論文は、International Scientific Journalに掲載された「Temperature field and failure analysis of die-casting die」の論文の研究内容です。

1. 概要:

- タイトル: Temperature field and failure analysis of die-casting die (ダイカスト金型の温度場と破壊解析)

- 著者: B. Kosec, G. Kosec, M. Soković

- 出版年: 2007

- 掲載ジャーナル/学会: Archives of Materials Science and Engineering, Volume 28, Issue 3, Pages 182-187.

- キーワード: Casting; Aluminium alloys; Die-casting die; Temperature field; Failure analysis (鋳造、アルミニウム合金、ダイカスト金型、温度場、破壊解析)

2. 概要(Abstract)

アルミニウム合金ダイカスト用金型は、さまざまで同時に作用する多くの要因によって破損します。そのうちのいくつかは、ダイカストの専門家によってある程度制御できます。ダイカストプロセスにおける主な荷重の原因は温度の周期的変化であり、他の荷重の影響は比較的小さいです。アルミニウムおよびアルミニウム合金ダイカストの経済的な生産のためには、金型の寿命が長いことが重要です。

3. 研究背景:

研究テーマの背景:

ダイカストは、複雑で精密なアルミニウム製品を大量に生産するための費用対効果の高い方法です[1]。アルミニウム合金ダイカスト製品は、自動車、家電製品、電気用途など、さまざまな産業で使用されています[2]。世界中のアルミニウム合金鋳物の約半分は、ダイカストを使用して製造されています[3]。

先行研究の状況:

アルミニウムダイカスト金型は、製造中に発生する応力や動作中に発生する応力など、さまざまな応力によって破損します[4]。一般的な破損には、熱亀裂、大きな亀裂、角/鋭い半径での亀裂、摩耗または浸食による亀裂が含まれます[1]。熱応力疲労によって引き起こされる熱亀裂は、金型破損の主な原因です[8-11]。

研究の必要性:

金型の交換は費用と時間がかかります[5-7]。したがって、金型破損の原因となる要因を理解することは、金型寿命を延ばし、アルミニウム合金ダイカストの経済性を向上させるために重要です。

4. 研究目的と研究課題:

研究目的:

アルミニウム合金ダイカスト用の試験金型の作動面の破損を調査します。

主要な研究:

- 非破壊検査法を使用して破損を観察します。

- 金型予熱プロセス中の温度場と均質性を分析します。

- 温度分布、予熱手順、および亀裂形成の関係を特定します。

5. 研究方法

この研究の実験部分では、アルミニウム合金ダイカスト用の試験金型の固定された半分の作動面の破損を観察しました。次の非破壊検査法が使用されました。

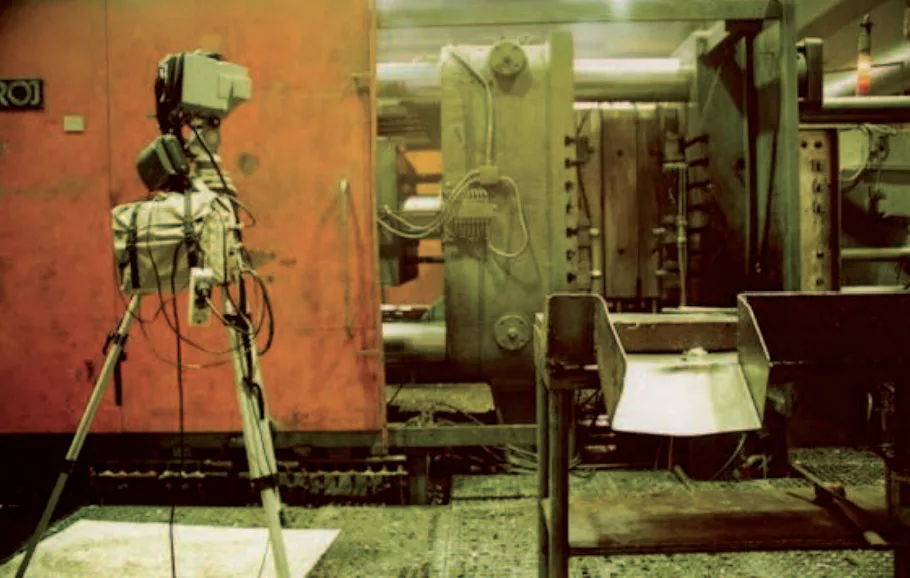

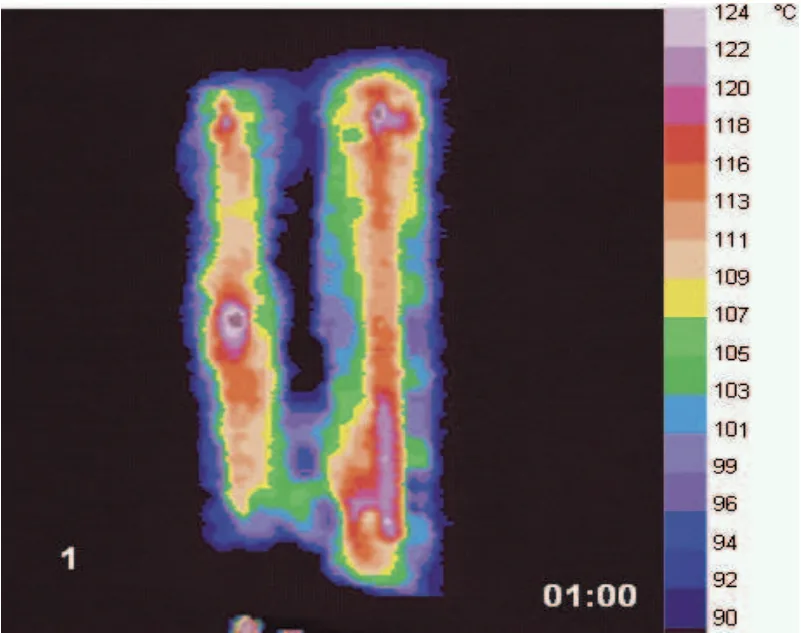

- サーモグラフィ分析: 予熱中の金型表面の温度分布と均質性を測定します。

- 浸透剤: 表面の亀裂を明らかにし、特定します。

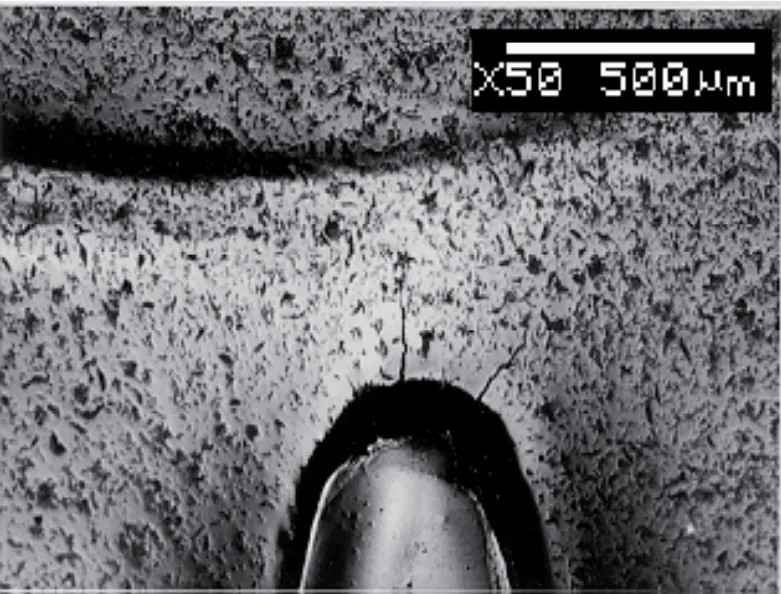

- ポリマーレプリカの金属組織検査: 光学顕微鏡(OM)と走査型電子顕微鏡(SEM)を使用して微細構造と亀裂特性を検査します。

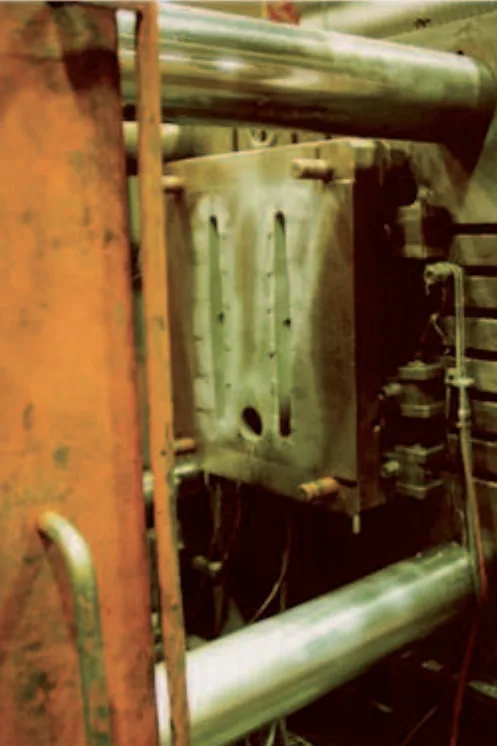

試験ダイカスト金型を図1に示します。金型は、BOEHLER W300 ISODISC 高温作業工具鋼から製造されました[13]。鋼の化学組成を表2に示します。

6. 主要な研究結果:

主要な研究結果と提示されたデータ分析:

- ダイカストプロセスにおける主な荷重の原因は、温度の周期的変化です。

- サーモグラフィ測定(図4および5)の結果、予熱プロセス中に必要な温度と温度場の均質性が達成されなかったことが明らかになりました。

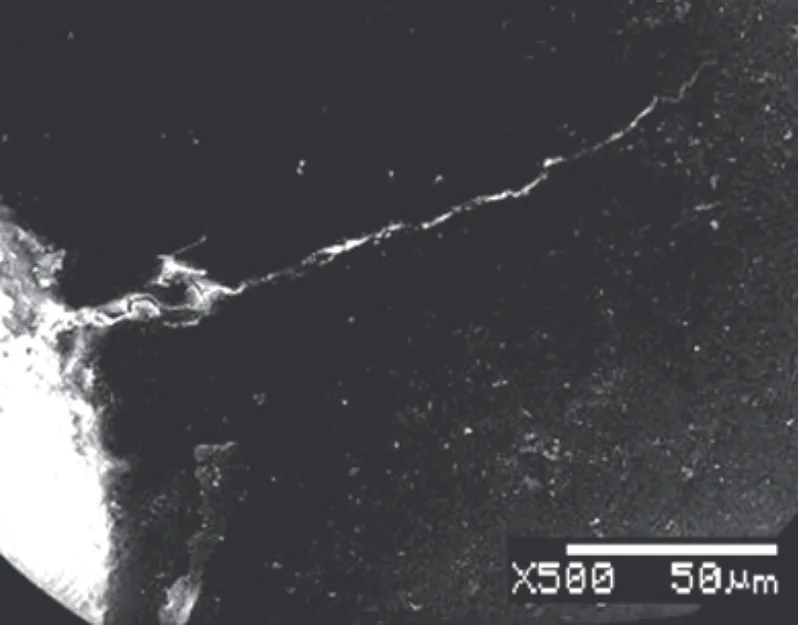

- 金型の作動面に亀裂とピットが観察され(図6および7)、これは識別マークと角/鋭いエッジで開始された熱亀裂に起因すると考えられます。

- 金型の実際の予熱時間は不十分でした。

- 加熱油の流量を増やす必要がありました。

図のリスト:

- Fig. 1. Fixed half of the testing die-casting die (試験ダイカスト金型の固定された半分)

- Fig. 2. Hot dies produce more (高温金型はより多くの生産量をもたらす)

- Fig. 3. Position of the thermographic camera and the die-casting machine (サーモグラフィカメラとダイカストマシンの位置)

- Fig. 4. Working surface of the fixed part of testing die-casting die (see Figure 1, Table 3). Preheating process. Thermographs. (試験ダイカスト金型の固定部分の作動面(図1、表3を参照)。予熱プロセス。サーモグラフ。)

- Fig. 5. Working surface of the fixed part of testing die-casting die. At the beginning of preheating process (試験ダイカスト金型の固定部分の作動面。予熱プロセスの開始時)

- Fig. 6. Working surface of the testing die-casting die. Surface pits and cracks at identification mark. OM (試験ダイカスト金型の作動面。識別マークにある表面のピットと亀裂。OM)

- Fig. 7. Working surface of the testing die-casting die. Surface crack and pits. SEM (試験ダイカスト金型の作動面。表面の亀裂とピット。SEM)

7. 結論:

主要な調査結果の要約:

アルミニウム合金用ダイカスト金型の亀裂は、複数の要因によって発生し、そのうちのいくつかは専門家によって制御できます。金型設計、材料選択、熱応力疲労に加えて、金型の不均一で低い初期温度が亀裂形成に寄与します。観察された金型破損は、熱亀裂と応力集中領域での亀裂として分類されました。

研究結果の要約。研究の学術的意義、研究の実用的意義

提示されたサーモグラフは、加熱方法と金型設計を変更しない限り、必要な温度と温度場の均質性を達成することは不可能であることを示しています。主な荷重の原因は周期的な温度変化であり、他の荷重の影響はわずかです。したがって、最初の解決策は、加熱および/または冷却チャネルの位置を調整し、それらを金型の作動面に近づけることを含む必要があります。

8. 参考文献:

- [1] S. Kalpakjian, Tool and die failures - source book, ASM International, Metals Park, Ohio, 1982.

- [2] B. Kosec, M. Sokovic, Failures on the working surface of aluminium die-casting die, Masinstvo 6 1 (2002) 23-28.

- [3] R.N. Lumby, R.G. O'Donnel, D.R. Gunasegaram, M. Girard, New Heat Treatment for Al high pressure die- castings, Heat Treating Progress 6 (2006) 31-37.

- [4] S.S. Manson, Thermal stress and low-cycle fatigue, McGraw - Hill, New York, 1996.

- [5] L.A. Dobrzański, Technical and economical issues of materials selection, Silesian University of Technology, Gliwice, 1997.

- [6] L.A. Dobrzański, Synergic effects of the scientific cooperation in the field of materials and manufacturing engineering, Journal of Achievements in Materials and Manufacturing Engineering 15 (2006) 9-20.

- [7] L.A. Dobrzański, Significance of materials science for the future development of societies, Journal of Materials Processing Technology 173 (2006) 133-148.

- [8] B. Smoljan, An analysis of combined cyclic heat treatment performance, Journal of Materials Processing Technology 155 (2004) 1704 -1707.

- [9] J.V. Tuma, J. Kranjc, The tempeature distribution in the superheater tube, forschung in ingenieurwessen Engineering Research 66 (2001) 153-156.

- [10] L. Gusel, I. Anzel, M. Brezocnik, Effect of lubrication on the stress distribution in an extruded material, International Journal of Advanced Manufacturing Technologies 25 (2005) 288-291.

- [11] L. Kosec, F. Kosel, Heat checking of hot work tools, Mechanical Engineering Journal 29 (1983) 151-158.

- [12] Handbook of case histories in failure analysis, Volume 1, ASM International, Materials Park, Ohio, 1992.

- [13] Böhler Edelstahlhandbuch auf PC V2.0, Kapfenberg, 1996.

- [14] M. Gojic, L. Lazic, B. Kosec, M. Bizjak, Application of mathematical modelling to hardenability testing of low alloyed Mn-Mo steel, Strojarstvo 47 (2005) 101-108.

- [15] L. Kosec, Tool steels from powders, IRT3000 1 (2006) 78-84 (in Slovene).

- [16] J.V. Tuma, Properties and fracture of structural steels with yield stress 373-737 MPa in ambient to nil ductility temperature, Journal of Materials Processing Technology, 121 (2002) 323-331.

- [17] L.A. Dobrzanski, M. Krupinski, J.H. Sokolowski, Computer aided classification of flows occured during casting of aluminium, Journal of Materials Processing Technology 167 (2005) 456-462.

- [18] L.A. Dobrzanski, M. Krupinski, P. Zarychta, R. Maniara, Analysis of influence of chemical composition of Al-Si-Cu casting alloy on formation of casting deffects, Journal of Achievements in Materials and Manufacturing Engineering 20 (2007) 475-478.

- [19] S. Kumar, R. Singh, A Knowledge - based system of progressive die components, Journal of Achievements in Materials and Manufacturing Engineering 21 (2007) 53-56.

- [20] B. Kosec, G. Kosec, Temperature field analysis on active working surface of the die-casting die, Metall 57 (2003) 134-136.

- [21] L. Masalski, K. Eckersdorf, J. McGhee, Temperature measurement, John Wiley & Sons, Chichester, 1991.

- [22] H. Haferkamp, F.W. Bach, M. Niemeyer, R. Veits, Thermogram Characteristics for process monitoring of permanent mould casting, Aluminium 75 (1999) 945-953.

- [23] B. Kosec, G. Kosec, M. Sokovic, Case of temperature field and failure analysis of die-casting die, Journal of Achievements in Materials and Manufacturing Engineering 20 (2007) 471-474.

- [24] B. Kosec, J. Kopac, L. Kosec, Analysis of casting die failures, Engineering Failure Analysis 8 (2001) 355 – 359.

- [25] B. Kosec, M. Sokovic, G. Kosec, Failure analysis of dies for aluminium alloys die-casting, Journal of Achievements in Materials and Manufacturing Engineering 13 (2005) 339-342.

9. 著作権:

- この資料は、「B. Kosec, G. Kosec, M. Soković」による「Temperature field and failure analysis of die-casting die」の論文に基づいています。

- 論文の出典: [DOIは元のドキュメントには提供されていません]

この資料は上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.