この論文概要は、AUTOMATIC DETERMINATION OF PARTING LINE AND NUMBER OF CAVITIES IN DIE CASTING DIE という論文に基づいており、第10回 IRAJ 国際会議 で発表されました。

1. 概要:

- タイトル: ダイカスト金型におけるパーティングラインとキャビティ数の自動決定 (AUTOMATIC DETERMINATION OF PARTING LINE AND NUMBER OF CAVITIES IN DIE CASTING DIE)

- 著者: スニル・クマール (SUNIL KUMAR)、ランジット・シン (RANJIT SINGH)、ビジェイ・クマール (VIJAY KUMAR)、ヴィノッド・クマール (VINOD KUMAR)

- 発表年: 2013年

- 掲載ジャーナル/学会: 第10回 IRAJ 国際会議 Proceedings (Proceedings of 10th IRAJ International Conference)

- キーワード: ダイカスト (Die-casting)、パーティングライン (Parting line)、パーティング方向 (Parting direction)、GUI、多キャビティ金型 (Multi Cavity Dies)、STLファイル (STL file)

![Fig 2: Dominations in Parting Line [3]](https://castman.co.kr/wp-content/uploads/Fig-2-Dominations-in-Parting-Line-3.webp)

2. 研究背景:

- 研究テーマの社会的/学術的背景: ダイカストは、複雑な形状、高精度、高再現性を備えた機械部品を製造するための汎用性の高いプロセスです。ダイカスト金型の設計は、プロセスにおいて重要かつ時間のかかるステップです。特に、パーティング方向、パーティングライン、パーティング面、キャビティ数などのパラメータの決定は、専門家の知識に大きく依存しており、反復的かつ手作業で行われることが多いです。この手作業によるアプローチは、ダイカストプロセスにおける設計製造統合のギャップを生み出しています。

- 既存研究の限界: 既存の金型設計プロセスは、多くの場合自動化が不足しており、パーティングラインやキャビティ数などの重要なパラメータの決定に専門家の直感と手作業による選択に頼っています。この手作業によるアプローチは時間がかかり、ダイカストプロセスのボトルネックとなる可能性があります。CADモデルは使用されていますが、製造データの生成と金型パラメータの決定は完全に統合または自動化されていません。

- 研究の必要性: ダイカスト金型の設計効率を向上させ、時間を短縮するためには、主要な金型設計パラメータを自動的に決定できる自動化システムが必要です。特に、ダイカスト金型におけるパーティングラインとキャビティ数の決定を自動化することで、設計プロセスを大幅に強化し、手作業による専門家主導の方法への依存を減らすことができます。このような自動化は、ダイカストにおけるより良い設計製造統合に貢献するでしょう。

3. 研究目的と研究課題:

- 研究目的: 本研究の主な目的は、パーティングラインと方向、およびパーティング面を自動的に決定し、ダイカスト金型のキャビティ数を計算する自動システムを開発することです。このシステムは、機械および製品データを入力として受け取り、キャビティ数とパーティングライン情報を自動的に出力することを目指しています。

- 主な研究課題:

- CADモデルを入力として使用して、ダイカスト金型のパーティングラインとパーティング方向を決定する自動システムを開発できるか?

- MATLAB を使用して、パーティングラインとパーティング面の決定のためのそのようなシステムを実装できるか?

- さまざまな設計基準と入力パラメータに基づいて、ダイカスト金型における最適なキャビティ数を計算する自動システムを開発できるか?

- この自動化システムをダイカスト金型設計に使用しやすくするために、MATLAB で GUI を実装するにはどうすればよいか?

- 研究仮説:

- 部品の 3D CAD モデルを分析することで、パーティングラインと方向の決定を自動化することが可能である。

- MATLAB は、パーティングライン決定とキャビティ数計算を自動化するためのアルゴリズムと GUI を開発するために効果的に使用できる。

- 自動化システムは、手動計算と比較して、キャビティ数を決定するためのより一貫性のある効率的な方法を提供できる。

4. 研究方法

- 研究デザイン: 本研究では、MATLAB を使用した自動化システムの作成に焦点を当てたシステム開発アプローチを採用しています。これには、パーティングライン決定とキャビティ数計算のためのアルゴリズム開発、およびユーザーインタラクションのための GUI の作成が含まれます。

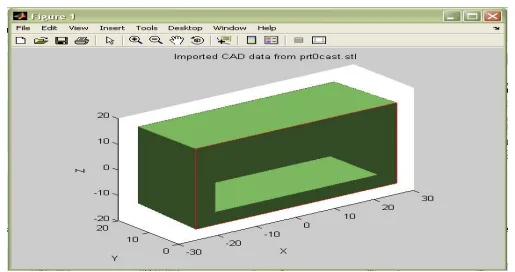

- データ収集方法: システムへの入力データは、STL ファイル形式の部品の 3D CAD モデル、およびダイカスト機械と製品データで構成されています。CAD モデルは SolidWorks で設計されています。システムは、キャビティ数計算のために、生産、部品、機械、および材料データベースに関連する標準的な公式と設計基準を使用します。

- 分析方法:

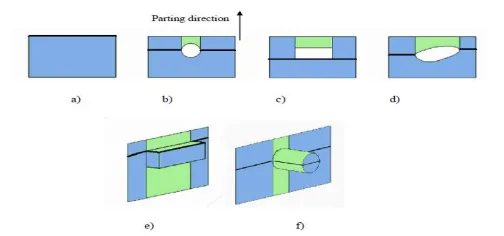

- パーティングライン決定: システムは MATLAB を使用して、3D CAD モデルの STL ファイルを処理します。アルゴリズムは、部品の形状を分析することにより、パーティングラインを識別します。部品の投影面積が最大になる方向が、パーティング方向として選択されます。パーティングラインの決定は、コアとキャビティの成形面間の共通エッジから始まります。パーティングライン領域は、アンダーカットの位置と形状に基づいて選択されます。

- キャビティ数決定: システムは、納期、コスト、機械パラメータ、型締力、および最大流量のいくつかの基準に基づいてキャビティ数を計算します。論文の式 (1) から (5) がこれらの計算に使用されます。型締力、流量、および機械サイズに基づいて計算されたキャビティ数の中で最小値が、機械パラメータベースのキャビティ数 [Nmac] と見なされます。

- 研究対象と範囲: システムは、SolidWorks で設計され、STL ファイルとして保存されたサンプル 3D CAD 部品モデルを使用してテストされています。範囲には、MATLAB 環境で GUI を使用して実装された、ダイカスト金型のパーティングライン決定とキャビティ数計算の自動化が含まれます。

5. 主な研究結果:

- 主な研究結果:

- パーティングラインの自動決定: 開発された MATLAB システムは、3D CAD モデルのパーティングラインの決定を自動化することに成功しました。図 8 と図 10 は、MATLAB からの結果ウィンドウを示しており、サンプル部品に対して自動的に生成されたパーティングラインを示しています。システムは、最大投影面積をカバーする外側のパーティングラインを識別します。サンプル部品 2 (P2) のような複雑な部品の場合、システムは鋳造のコア側のパーティングラインを正しく識別します。

- キャビティ数の自動決定: MATLAB で GUI ベースのシステムが開発され、キャビティ数を計算しました。システムは、さまざまな基準と制約を考慮します。図 11、12、13、および 14 は、さまざまなケースの GUI ウィンドウを示しており、システムが入力パラメータに基づいてキャビティ数を計算する能力を示しています。

- ケーススタディ: システムは、部品モデルと機械パラメータを変化させたさまざまなケースでテストされました。表 1 は、4 つのケースの多キャビティ金型の結果をまとめたものです。たとえば、機械番号 1 を使用した部品番号 1 (ケース 1) の場合、最適なキャビティ数は 2 であると決定されました。機械番号 3 を使用した部品番号 2 (ケース 4) の場合、最適なキャビティ数は 6 です。

- 統計的/定性的分析結果: この論文は主にシステム開発とケーススタディのアプローチを示しており、統計分析は含まれていません。結果は、パーティングラインとキャビティ数決定のための自動化システムの成功した実装とデモンストレーションに基づいて定性的に評価されます。

- データ解釈: 結果は、開発された MATLAB ベースのシステムが、ダイカスト金型のパーティングライン決定とキャビティ数計算の両方を自動化するのに効果的であることを示しています。GUI は、パラメータを入力して結果を取得するためのユーザーフレンドリーなインターフェースを提供します。ケーススタディは、さまざまな部品形状と機械構成に対するシステムの適用可能性を示しています。

- 図のリスト:

- 図 2: パーティングラインにおける優位性 [3] (Fig 2: Dominations in Parting Line [3])

- 図 3: 自動キャビティレイアウト設計 [4] (Fig 3: Automatic cavity layout design [4])

- 図 4: 垂直面に対するパーティングライン領域 (青色) (Fig 4: Parting line regions (in blue colour) for vertical surfaces)

- 図 5: さまざまな垂直面に対するパーティングライン (太い黒線) (Fig 5: Parting line (bold black line) for different vertical surface)

- 図 6: サンプル部品 1 (P1) (Fig 6: Sample part 1 (P1))

- 図 7: サンプル部品を含む SolidWorks の典型的なウィンドウ (Fig 7: Typical window of solid works containing sample part)

- 図 8: 提案された方法論によって決定された自動パーティングライン (Fig 8: Automatic parting line determined by proposed methodology)

- 図 9: サンプル部品 2 (P2) (Fig 9: Sample Part 2 (P2))

- 図 10: フリーフォーム部品モデルに対して決定されたパーティングライン (Fig 10: Parting line determined for a free form part model)

- 図 11: GUI ウィンドウ ケース 1 (Fig 11: GUI window case 1)

- 図 12: GUI ウィンドウ ケース 2 (Fig 12: GUI window case 2)

- 図 13: GUI ウィンドウ ケース 3 (Fig 13: GUI window case 3)

- 図 14: GUI ウィンドウ ケース 4 (Fig 14: GUI window case 4)

6. 結論と考察:

- 主な結果の要約: 本研究では、ダイカスト部品モデルのパーティングラインを決定し、キャビティ数を計算するための自動化システムを開発し、実装することに成功しました。MATLAB で GUI を使用して構築されたシステムは、3D CAD モデル (STL ファイル) と機械/製品データを入力として受け取ります。パーティングラインを自動的に決定し、さまざまな設計および製造上の制約に基づいて最適なキャビティ数を計算します。

- 研究の学術的意義: この研究は、時間のかかる重要な設計タスクを自動化するための方法論と実用的なシステムを提供することにより、ダイカスト金型設計の分野に貢献しています。ダイカスト設計プロセスを強化するための計算方法と MATLAB などのソフトウェアツールの応用を示しています。この研究は、手作業による専門家の介入への依存を減らすことにより、ダイカストにおける設計製造統合のギャップに対処しています。

- 実用的な意義: 開発されたシステムは、ダイカスト業界に大きな実用的な意義をもたらします。パーティングラインの決定とキャビティ数計算を自動化することにより、次のことが可能になります。

- 設計時間とコストの削減。

- 設計の一貫性と精度の向上。

- 金型設計と製造のターンアラウンド時間の短縮。

- キャビティレイアウトと金型構成に関する情報に基づいた意思決定を行う際に、金型設計者を支援。

- 研究の限界: 論文では、限界について詳細に明示的に議論していません。ただし、潜在的な制限事項には、次のものが含まれる可能性があります。

- 非常に複雑な部品形状または非標準のダイカストプロセスでのシステムのパフォーマンスは、さらなる調査が必要になる場合があります。

- システムの精度と信頼性は、入力 CAD モデルとデータの品質と形式に依存します。

- 論文では、実際の産業環境におけるシステムの広範な検証を提供していません。

7. 今後のフォローアップ研究:

- フォローアップ研究の方向性: 今後の研究では、以下に焦点を当てる可能性があります。

- より複雑な部品形状とダイカストシナリオを処理するためのシステムの機能を拡張する。

- シームレスなワークフローのために、システムを商用 CAD/CAM ソフトウェアと統合する。

- 広範な産業ケーススタディとユーザーフィードバックを通じて、システムのパフォーマンスと利点を検証する。

- 金型性能と鋳造品質を向上させるために、パーティングラインとキャビティレイアウトをさらに洗練するための最適化アルゴリズムを組み込む。

- システムの自動化と意思決定能力を強化するために、AI および機械学習技術の応用を探求する。

- さらなる探求が必要な分野: さらなる探求が必要な分野は、次のような分野です。

- より広範囲の部品フィーチャと複雑さに対するパーティングライン決定アルゴリズムのロバスト性。

- 入力パラメータとコストモデルの変動に対するキャビティ数計算の感度。

- 実用的な産業用途における GUI のユーザーフレンドリーさと効率。

8. 参考文献:

- [1] R. Khardekar and S. McMains, "Efficient computation of a near-optimal primary parting line", Joint Conference on Geometric and Physical Modeling, 2009, pp. 319-324.

- [2] Z. Zhiqiang, "Automated Parting Methodology for Injection mold", University of Singapore, 2009, pp. 59-69.

- [3] J. Madan, P.V.M. Rao and T.K. Kundra, "Die-casting feature recognition for automated parting direction and parting line determination", Journal of Computing and Information Science in Engineering, 7 (3), 2007, pp. 236-248.

- [4] Y. Xin and Y. Yanto, "Research on method choosing parting line in die NC machining", IEEE Vol. 5, 2011, pp. 2628-2631.

- [5] R. Singh, J. Madan and A. Singh, "Optimal selection of parting line for die-casting", International Journal of Applied Research, Vol.5, No. 17, 2010, pp. 2899-2906.

- [6] V. Kumar, J. Madan and P. Gupta (2010), " Development of a system for automated cavity layout design of die-casting die", Computer Aided Design & Applications, 7(a), 2013, pp. 2083-2107.

- [7] P. Chakraborty and N.V. Reddy, "Automatic determination of parting directions, parting lines and parting surfaces for two-piece permanent molds", Journal of Materials Processing Technology, 209, 2009, pp. 2464-2476.

- [8] V. Kumar, J. Madan and P. Gupta, "System for Computer Aided Cavity Layout Design of Die-Casting Die", International Journal of Production Research, Vol. 50, Issue 18, 2012, pp. 5181-5194.

- [9] W. Hu and S. Masood, "Development of an Intelligent Cavity Layout Design System for Injection Molding Dies", IJE Transactions A: Basics, Vol. 15, No. 4, 2002, pp. 339-348.

- [10] P. Dewhurst and C. Blum, "Supporting Analyses for Economic Assesment of Die-Casting in Product Design", Annals of the CIRP Vol. 38, Issue 1, 1989, pp. 161-164.

9. 著作権:

*この資料は、スニル・クマール (SUNIL KUMAR)、ランジット・シン (RANJIT SINGH)、ビジェイ・クマール (VIJAY KUMAR)、ヴィノッド・クマール (VINOD KUMAR) の論文「ダイカスト金型におけるパーティングラインとキャビティ数の自動決定 (AUTOMATIC DETERMINATION OF PARTING LINE AND NUMBER OF CAVITIES IN DIE CASTING DIE)」に基づいています。

*論文ソース: https://www.researchgate.net/publication/344146489_AUTOMATIC_DETERMINATION_OF_PARTING_LINE_AND_NUMBER_OF_CAVITIES_IN_DIE_CASTING_DIE (DOI URL はドキュメントに明示的に記載されていませんが、ResearchGate リンクをソースとして提供)

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.