本論文概要は、Archives of Foundry Engineeringに発表された論文「Advances in Technology of Soluble Cores for Die Castings」に基づいて作成されました。

1. 概要:

- タイトル: ダイカスト用可溶性コア技術の進歩 (Advances in Technology of Soluble Cores for Die Castings)

- 著者: P. Jelínek, E. Adámková, F. Mikšovský, J. Beňo

- 発行年: 2015年

- 発行ジャーナル/学会: Archives of Foundry Engineering

- キーワード: 塩コア, 圧搾および射出成形製造, 食用塩の使用, コア接合, 洗浄水塩分濃度, 電気伝導度

2. 研究背景:

鋳造品設計の複雑さが増すにつれて、既存の単純な金属コアに依存するダイカスト技術では限界に直面しています。既存の方式では、複雑な内部形状を持つ鋳造品に対する高まる要求を満たすことが困難です。したがって、「可溶性」コア、すなわちロストコアとも呼ばれる新しい製造プロセスへの関心が高まっています[1]。可溶性コア材料の中でも、無機塩は水に対する溶解性に優れており、鋳造後のコア除去を簡素化できるという点で、最も大きな可能性を秘めています。しかし、これらの塩コアは、以下のようないくつかの重要な要求事項を満たす必要があります。

- 寸法精度

- 十分な保存寿命(耐水和性)

- 高温強度(最大700℃)

- 鋳造空洞表面の滑らかさ(低いRa値)

- 水への容易な溶解性

一部の研究では、塩コアは低い金型充填速度(35 m/s未満)およびレオキャスティングのようなプロセスに適していると示唆されていますが[2]、高圧ダイカストに適用するためには追加の開発が必要です。本論文は、バインダーを使用して高圧圧搾および射出成形技術で製造された塩コアの開発を扱い、塩の種類および添加剤がコア特性に及ぼす影響について探求します。また、塩コア接合方法とコア除去に使用される水の塩分濃度管理についても調査します。

3. 研究目的および研究質問:

本研究は、高圧ダイカスト用の可溶性塩コア技術を進歩させることを目的としています。主な研究目的は、塩コアの製造および適用を最適化するために、以下の主要な研究質問を解決することです。

- 高圧圧搾および射出成形法は、塩コアの特性、特に強度と気孔率にどのような影響を与えるか?

- NaCl塩結晶の形状と様々な添加剤の添加は、塩コアの強度特性にどのような影響を与えるか?

- 複雑な内部形状を作成するために塩コアを接合し、塩コアと金属部品を結合する効果的な接合技術を開発できるか?

- コア除去に使用される循環水の塩分濃度を効果的にモニタリングおよび制御して、効率的なコア除去と潜在的な水のリサイクルを保証できるか?

本研究は、以下の仮説を設定します。

- 特定の添加剤を複合塩製剤に添加すると、塩コアの機械的強度が向上するだろう。

- コア除去に使用される水の電気伝導度をモニタリングすると、水塩分濃度を安定的に評価および管理し、一貫したコア溶解を保証できる。

4. 研究方法論:

本研究では、塩コア技術の様々な側面を評価するために実験的設計を採用しました。調査されたコア製造方法は、アルカリケイ酸塩バインダーを使用した高圧圧搾および射出成形です。データ収集は、製造された塩コアの主要な特性および関連プロセス測定に焦点を当てました。

- コア強度: 曲げ強度(圧搾コア用)およびせん断強度(接合コア用)を測定して、機械的性能を評価しました。

- 気孔率: 様々な方法で製造されたコアの密度を理解するために、気孔率レベルを評価しました。

- 溶解性: 水と飽和塩溶液中でのコア溶解速度を測定して、コア除去効率を評価しました。

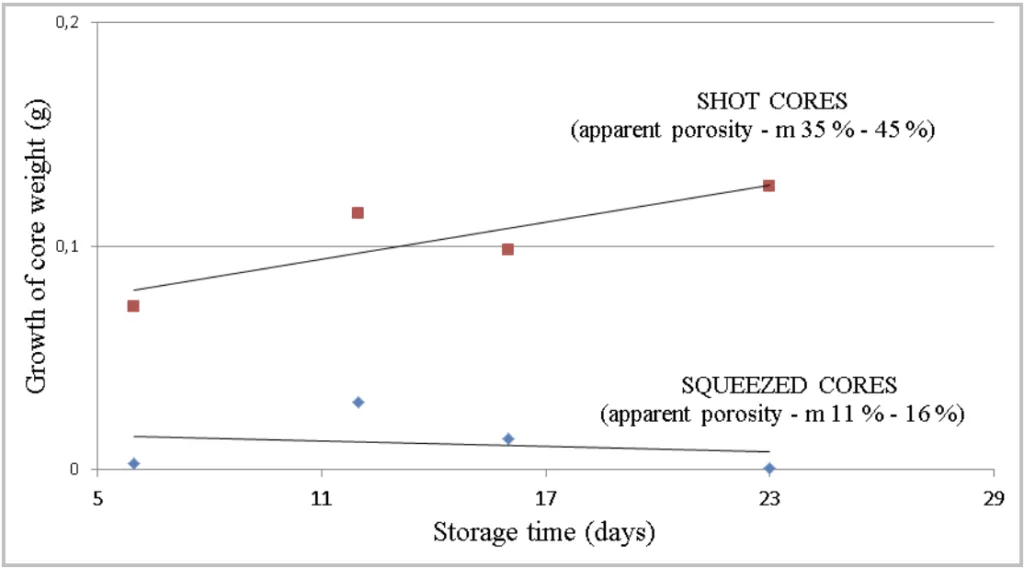

- 吸湿性: 経時的な重量増加測定を通じて、空気中の水分吸収に対するコアの感受性を測定しました。

- 電気伝導度およびpH: コア溶解に使用された水中でこれらのパラメータをモニタリングして、塩分濃度変化を追跡しました。

- 微細構造分析: 走査型電子顕微鏡(SEM)およびエネルギー分散型X線分光法(EDX)を使用して、塩粒子の形状と添加剤分布を分析しました。

研究範囲は以下を含みます。

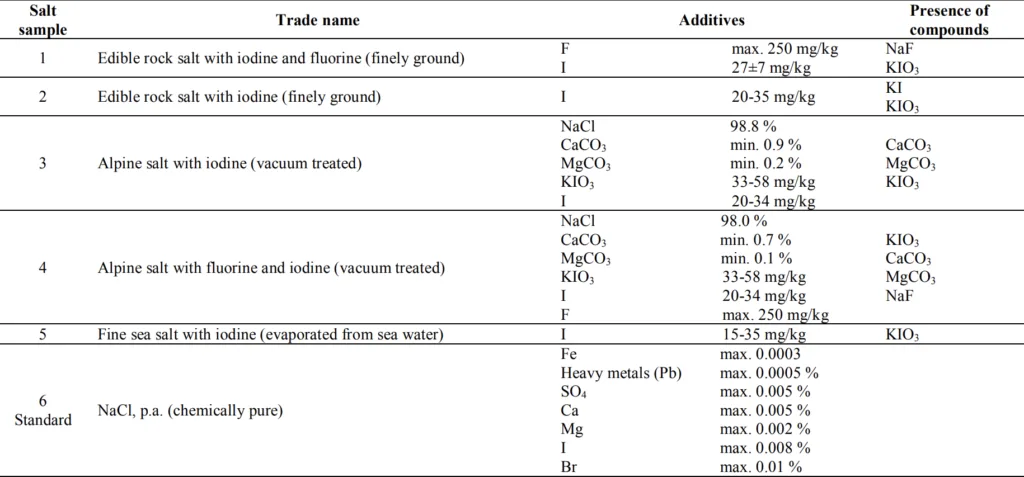

- 塩の種類: 食用岩塩、アルプス塩、微細海塩、化学的に純粋なNaCl(p.a.)など、様々な種類の食用塩をテストしました。

- 添加剤: ZrSiO4、Al2O3、Fe2O3、およびSiO2のような添加剤を使用して、コア特性を向上させるための複合塩を製剤化しました。

- バインダー: 射出成形法には、アルカリケイ酸塩をバインダーとして使用しました。

- 接着剤: 市販されている様々な種類の接着剤と研究開発接着剤(VŠB-TUO)を使用して、塩コアおよび塩-金属接合部の接合を評価しました。

5. 主な研究結果:

本研究は、塩コアの製造および特性に関するいくつかの主要な結果を導き出しました。

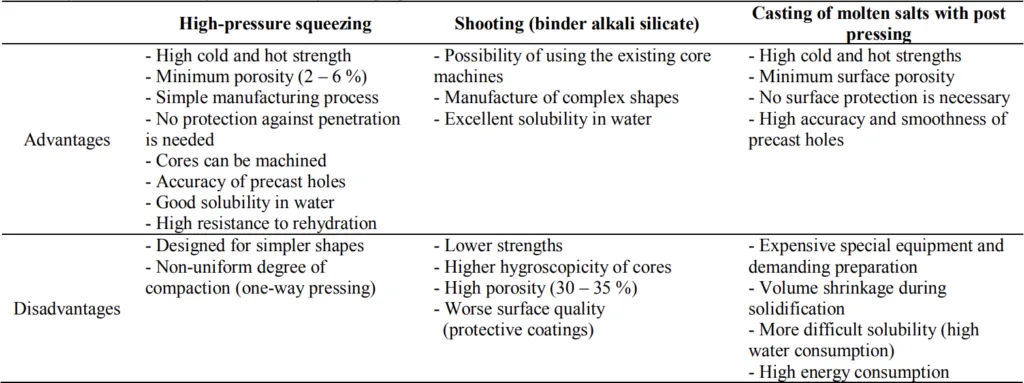

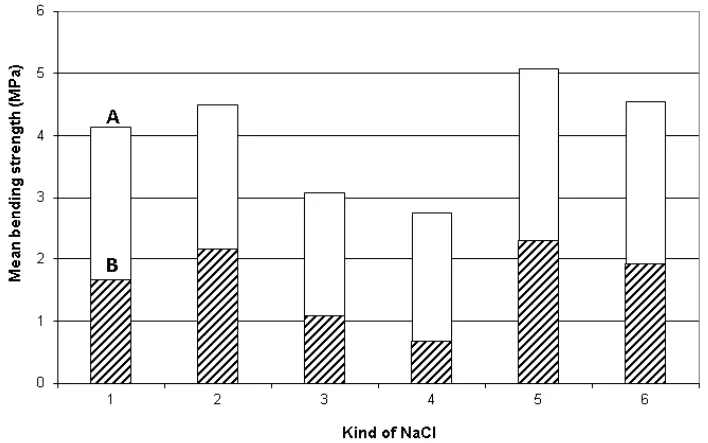

- 製造方法の影響: 高圧圧搾方式は、アルカリケイ酸塩バインダーを使用した射出成形方式に比べて、一貫してより高い曲げ強度を持つ塩コアを生産しました。

- 塩の種類と強度: KCl塩コアがNaClコアよりも高い冷間および熱間強度を示しました。NaCl塩の中では、破砕岩塩と海塩がアルプス塩よりも高い強度を示しましたが、標準NaCl(p.a.)も高い強度を示しました。

- 粒子形状の影響: 「双角錐形、規則的な」形状のNaCl粒子(標準NaCl p.a.で発見)は、圧搾および射出成形コアの両方で高い強度を示しました。反対に、立方晶粒子(アルプス塩)は強度が低かったです。

- 添加剤の効果: 複合塩、特にα-Al2O3の添加は、塩コアの冷間および熱間強度を大幅に増加させました。一次曲げ強度は、PURコールドボックスコアよりも約3倍高い9 MPaを超えました。

- 気孔率と強度: 圧搾成形法で圧搾力を増加させると、コア気孔率が6%未満に減少し、ガラス質の単一体型コアが生成され、強度と表面平滑性(Ra < 5 µm)が向上しました。

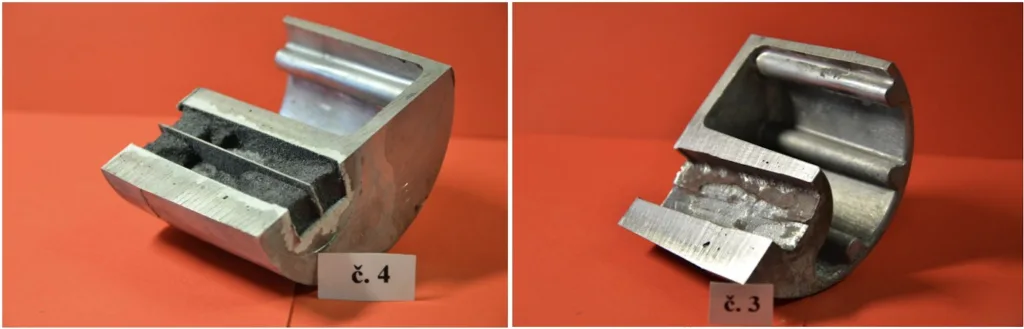

- 塩コア接合: 様々な工業用接着剤と研究開発接着剤(VŠB-TUO)を使用して、塩コア接合(塩-塩および塩-金属)の効果を実証しました。塩-塩接合部のせん断強度は63〜105 N/cm²の範囲であり、塩-金属接合部は160〜232 N/cm²の範囲でした。

- 水質塩分濃度モニタリング: 電気伝導度は、コア溶解中の水質塩分濃度を安定的に示す指標であることが実証されました。塩分濃度(NaCl濃度)が増加すると、溶解速度が遅くなりました。閉ループ水循環システムで効果的なコア溶解を保証するために、電気伝導度の閾値を決定することができます。

図リスト:

- 図 1. 圧搾および射出成形コアの吸湿性比較

- 図 2. 様々な種類の食用塩で圧搾および射出成形された塩コアの強度比較

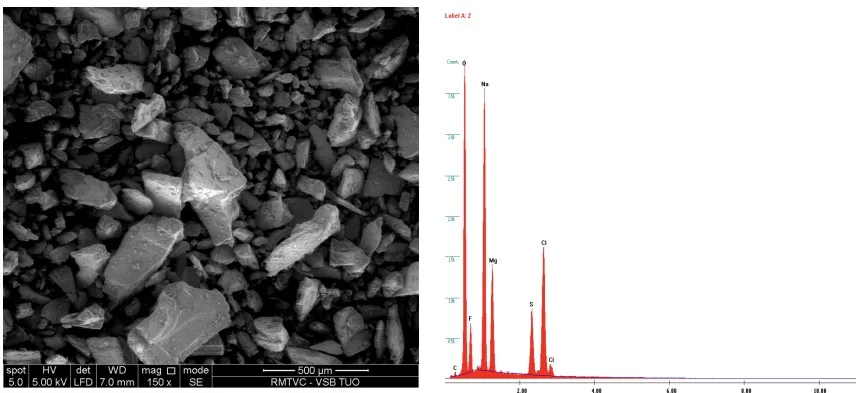

- 図 3. 破砕岩塩(サンプルNo 1, 2)の破断面およびEDX化学成分分析

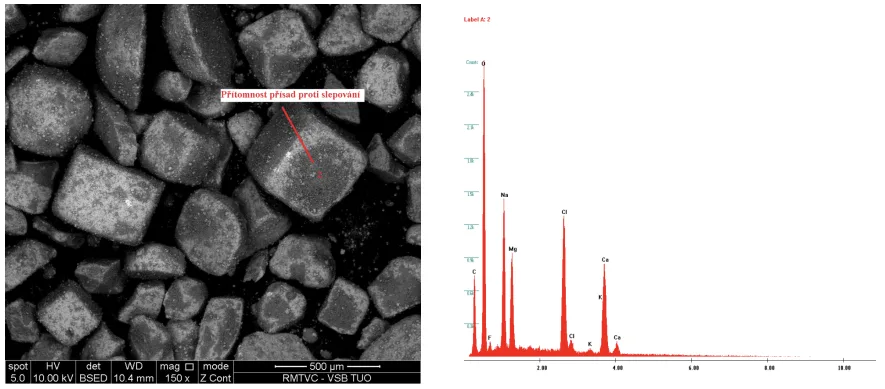

- 図 4. アルプス塩(サンプルNo 3, 4)の規則的な立方晶粒子および塩粒子表面に固結防止添加剤(MgCO3, CaCO3)の存在を確認するEDX分析

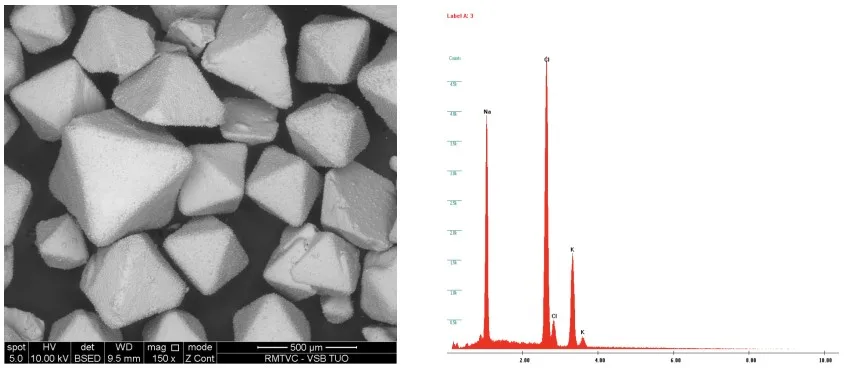

- 図 5. 標準NaCl(p.a.)(サンプルNo 6)の双角錐形規則的な形状およびEDX化学成分分析

- 図 6. 接合されたコアの溶解中のH 2400接着剤の状態

- 図 7. 接合されたコアの溶解中のVŠB – TUO接着剤の状態

- 図 8. 純粋な水と2種類の飽和溶液中での塩コア溶解比較

- 図 9. pHおよび電気伝導度による塩コア溶解速度変化

6. 結論および考察:

本研究は、可溶性塩コアが、高圧ダイカストプロセスのような要求の厳しい鋳造技術においても、大きな可能性を提供することを確認しています。本研究は、製造方法、塩の種類、粒子形状、および添加剤が塩コアの特性に及ぼす重要な影響を強調しています。高圧圧搾成形は、高強度コアを得るのに優れた方法として浮上しました。NaClの「双角錐形、規則的な」粒子形状と添加剤を使用した複合塩は、コア強度を向上させる重要な要素です。さらに、接合技術の成功的な開発は、塩コアを使用して複雑な内部鋳造形状に対する設計の可能性を広げ、金属部品との組み合わせも可能です。電気伝導度モニタリングの適用は、コア除去プロセスにおける水質塩分濃度を管理する実用的な方法を提供し、潜在的に閉ループ水リサイクルシステムを可能にします。

研究の学術的意義:

本研究は、塩コアの性能に影響を与える要因に関する包括的な調査を提供することにより、ダイカスト分野に貴重な知識を提供します。可溶性コアの材料選択、製造プロセス、および接合技術に関する深い理解を提供し、高圧ダイカストに適用するための科学的基盤を発展させます。

実用的な意味:

本研究の結果は、塩コア技術を実装しようとするダイカスト専門家に実用的なガイドラインを提供します。本研究は、以下の洞察を提供します。

- 望ましいコア強度および溶解性を達成するための適切な塩の種類および添加剤の選択。

- 必要なコア特性および複雑さに応じた製造方法(圧搾 vs. 射出成形)の最適化。

- 複雑なコア形状アセンブリのための効果的な接合技術の活用。

- 効率的かつ持続可能なコア除去プロセスのための電気伝導度モニタリングの実装。

研究の限界:

本研究は貴重な洞察を提供しますが、主に実験室規模の実験に焦点を当てていることに留意することが重要です。これらの結果を工業ダイカスト環境で検証し、大量生産における塩コア技術の長期的な性能と費用対効果を評価するためには、追加の研究が必要です。

7. 今後のフォローアップ研究:

今後の研究の方向性は、以下の事項に焦点を当てる必要があります。

- 接合された塩コアの寸法精度を調査し、改善方法を開発します。

- 鋳造中の性能を向上させるために、接合部に保護コーティング適用を探求します。

- 塩コアの製造および適用を工業生産レベルに拡大します。

- 工業アプリケーション向けの閉ループコア除去システムにおける水質塩分濃度制御を最適化します。

- 既存の方法と比較して、塩コア技術の包括的な費用便益分析および環境影響評価を実施します。

8. 参考文献:

- [1] Pacyniak, R. & Kaczorowski, R. (2010). Ductile cast iron obtaining by Inmold method with use of LOST FOAM process. Archives of Foundry Engineering. 10(1), 101-104. ISSN: 1897-3310.

- [2] Michels, H., Bűnck, M. & Bührig - Polaszek, A. (2010). Suitability of lost cores in rheocasting process. Transactions of Nonferrous Metals Society of China. 20, 948-953. DOI: 10.1016/S1003-6326(10)60612-7.

- [3] Dańko, J., Dańko, R. (2009). Theoretical and technological aspects of the production processes of foundry cores blown In 50. Konferencji Krzepniecie i Krystalizacja Metali (pp. 71-86). Katowice - Gliwice, Poland: Polska Academia Nauk, Komisja Odlewnictwa. ISBN: 978-83-929266-0-3. (ポーランド語)

- [4] Holtzer, M., Dańko, R. (2009). Theory and practice of regeneration and utilization of waste molding and core. In 50. Konferencji Krzepniecie i Krystalizacja Metali (pp. 133-152). Katowice - Gliwice, Poland: Polska academia nauk, Komisja Odlewnictwa. ISBN: 978-83-929266-0-3. (ポーランド語).

- [5] Kallien, L., Böhnlein, Ch., Dworak, A. & Müller, B. (2013). Ergebnisse aus dem Forschungsprojekt 3-D-Freiform medienführende Kanäle im Druckguss. Giesserei Praxis. 100(12), 36-43. ISSN: 0016-9781

- [6] Fuchs, B., Eibisch, H. & Körner, C. (2013). Core viability simulation for salt core technology in high pressure die casting. International Journal of Metalcasting. 7(3), 39-45. ISSN: 1939-5981.

- [7] Fuchs, B., et. all (2014). Angepasste Wärmebehandlung von druckgegossenen Aluminiumstrukturbauteilen mit verlorenem Salzkerne. Giesserei Praxis. 101(06), 52-59. ISSN:0016-9781

- [8] Yaokawa, J., Miura, D., Anzai, K., Yamada, Y., & Yoshii, H. (2007). Strength of salt core composed of alkali carbonate and alkali chloride mixtures made by casting technique. Materials transactions. 48(5), 1034-1041.

- [9] Stingl, P., & Shiller, G. (2009). Gichte und rückstandfreie Entkernung - Salzkerne für den Aluminiumguss. Giesserei-Erfahrungsaustausch. 6, 4-8.

- [10] Adámková, E., Jelínek, P., & Študentová, S. (2013). Application of cooking salts in manufacture of water soluble cores for high pressure die casting (Aplikace kuchyňských solí při výrobě vodou rozpustných jader odlitků tlakového lití). Materials and technology. 61(11-12), 689-693. ISSN: 1580-2949, 1580-3414.

- [11] Jelínek, P., Mikšovský, F., Beňo, J. & Adámková, E. (2013). Development of Foundry Cores Based on Inorganic Salts. Materials and technology. 47(6), 689-693. ISSN: 1580-2949, 1580-3414.

- [12] Fuchs, B. & Körner, C. (2013). Dwell pressure induced compression of lost salt cores in high pressure die casting. International Foundry Research. 3, 18-23. ISSN: 0046-5933.

- [13] Rupp, S. & Heppes, F. (2013). Combicore – Giesskerne für den Druckguss. Giesserei-Erfahrungsaustausch. 3/4, 6-9.

- [14] Fabbroni, M. (2013) Lost Core Ein industrieller Prozesspfad für hochwertige Salzkerne. Giesserei Praxis. 100(07), 82-83. ISSN: 0016-9781

- [15] Kaneko, Y. & Morita, A. (1970) 6th SDCE international die casting congress. PAPER NO. 91, Cleveland, Ohio, November 16-19.

- [16] Loper, C. R. et. all. (1985) The Use of Salt In Foundry Cores. AFS Transactions, 85-82, 545-560.

- [17] Jelínek, P., Mikšovský, F., & Adámková, E. (2012). Influencing the strength characteristics of salt cores soluble in water. Slévárenství. 60(3-4), 85-89. ISSN: 0037-6825.

- [18] Major Gabryś, K., & Dobosz, M. (2009). A new ester hardener for moulding sands with water glass having slower activity. Archives of Foundry Engineering. 9(4), 125-128. ISSN: 1897-3310.

9. 著作権:

この資料は、[P. Jelínek, E. Adámková, F. Mikšovský, J. Beňo]の論文:「ダイカスト用可溶性コア技術の進歩 (Advances in Technology of Soluble Cores for Die Castings)」に基づいています。

論文ソース: [https://doi.org/10.2478/afe-2015-0005]

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.