このページは、韓国製造技術学会誌に2016年に掲載された研究論文「ダイカスト用アルミニウム合金で製作されたウィンドウワイパーの強度解析」を要約したものです。本研究は、環境規制と燃費要求の増加により車両軽量化の必要性が高まる中、自動車用軽量かつ高強度ウィンドウワイパーをアルミニウム合金とダイカスト工法を用いて製作する妥当性を調査します。

1. 概要:

- タイトル: ダイカスト用アルミニウム合金で製作されたウィンドウワイパーの強度解析(Strength Analysis of Aluminum Alloy Window Wiper Manufactured by Die Casting)

- 著者: チョ・スンヒョン、イ・ジョンホ、キム・ハング

- 発表年: 2016年

- 掲載学術雑誌/学会: 韓国製造技術学会誌

- キーワード: ウィンドウワイパー、Al合金、強度、ダイカスト、FEA

2. 研究背景:

- 研究テーマの社会的/学術的背景:

自動車の仕様高度化トレンドにより、1990年代以降、自動車の重量は年平均15kgずつ増加しました。しかし同時に、地球環境保護のための環境規制により、排出ガス削減のための自動車軽量化は避けられない趨勢となっています。このような車両重量を削減するための研究は、自動車部品の軽量化、軽量複合材料の適用[1-3]、非鉄合金の適用[4-6]、製造工法の変化[7,8]などが継続的に行われています[9-12]。最近では、自動車シャシーだけでなく、部品の軽量化のためにアルミニウム(Al)の適用が活発に研究されています。 - 既存研究の限界:

既存の鋼製ウィンドウワイパーは、強度は優れていますが、車両重量増加の原因となります。鋼製ウィンドウワイパーの主な限界は、密度と多段階製造工程です。従来の鋼製ウィンドウワイパーは、一般的にフックロッド、リテーナー、アームヘッドなど3つの部分で構成され、曲げ、溶接、プレスなど複数の工程を経て製作されます。 - 研究の必要性:

既存の鋼製ウィンドウワイパーの限界を克服し、車両軽量化に貢献するために、本研究は自動車部品への適用が可能なAl-Mg合金[13]の適用を探求します。本研究は、このアルミニウム合金を使用してダイカスト工法で製作されたウィンドウワイパーの強度を解析し、鋼製ワイパーと比較して同等またはそれ以上の強度を維持しながら、重量を削減し、製造工程を簡素化することを目指します。本研究は、車両軽量化を促進するために、様々な自動車車体部品にAl合金が鍛造合金の代替として適用される可能性を示すことを目的としています。

3. 研究目的と研究課題:

- 研究目的:

本研究の主な目的は、ダイカスト工法で製作されたアルミニウム合金ウィンドウワイパーの強度を解析することです。この解析は、ウィンドウワイパー強度評価のためのKS規格に基づいて、有限要素解析(FEA)を用いて行われます。本研究は、従来の鋼製ウィンドウワイパーを、より軽量で費用対効果の高いダイカスト工法で生産されたアルミニウム合金ワイパーに置き換える妥当性を実証することを目的としています。 - 主な研究課題:

- ダイカスト工法で設計・製作されたアルミニウム合金ウィンドウワイパーは、従来の鋼製ウィンドウワイパーと同等またはそれ以上のレベルの強度を達成できるか?

- ウィンドウワイパーの製造に鋼の代わりにアルミニウム合金を使用することによって達成できる重量削減量はどの程度か?

- ダイカスト製造工法は、アルミニウム合金ウィンドウワイパーの設計と強度にどのような影響を与えるか?

- アルミニウム合金とダイカスト工法を使用すると、従来の鋼製ウィンドウワイパー製造に比べて製造工程を簡素化し、費用対抗力を向上させることができるか?

- 研究仮説:

- ダイカストに特化して最適化されたアルミニウム合金ウィンドウワイパーの設計は、従来の鋼製ウィンドウワイパーよりも高い強度レベルを達成できるはずである。

- アルミニウム合金とダイカスト工法を使用すると、鋼製ウィンドウワイパーに比べて大幅な重量削減をもたらし、車両全体の軽量化と燃費向上に貢献するはずである。

- ダイカスト工法は、製造工程を簡素化し、ウィンドウワイパー生産の費用対効果を高めるはずである。

4. 研究方法

- 研究デザイン:

本研究では、有限要素解析(FEA)を用いた比較研究デザインを採用しています。鋼とアルミニウム合金の両方で作られたウィンドウワイパーの強度を、韓国産業規格(KS)に基づいた同一の荷重条件下で解析し、比較します。ダイカスト工法の制約を考慮しながら、アルミニウム合金ウィンドウワイパーの設計を強度を最適化するために4段階の設計段階を経て反復的に修正します。 - データ収集方法:

研究データは、FEAソフトウェアであるMSC/Marc 2013 [14]を使用したコンピュータシミュレーションを通じて収集されます。論文の表1に明記された鋼とアルミニウム合金の材料特性が、シミュレーションの入力パラメータとして使用されます。荷重条件は、ウィンドウワイパー性能試験のためのKS規格(KS R 3012:2007およびKS R 3015: 2007)に基づいて定義されます。 - 分析方法:

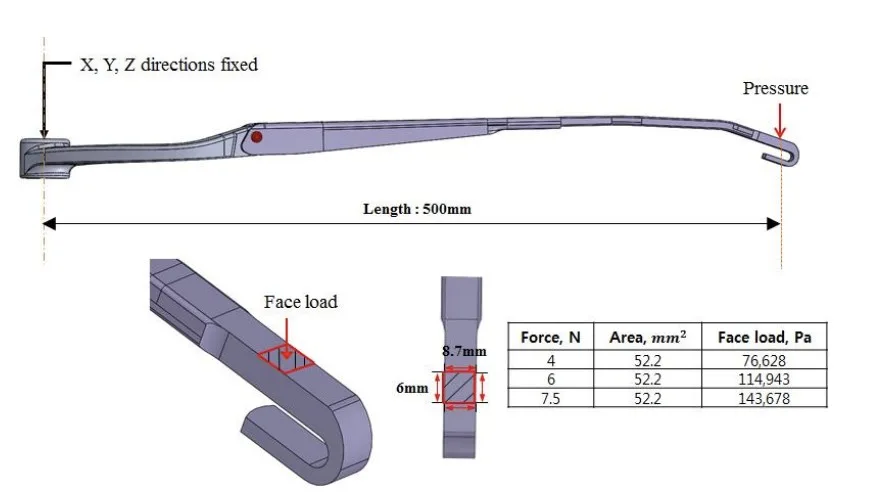

主な分析方法は、有限要素解析(FEA)です。FEAシミュレーションは、KS規格に従った強度の主要な指標である圧力下でのウィンドウワイパーの変位を計算するために使用されます。図2に示された圧力下の変形試験方法と、図3に示されたFEAの境界条件は、KS規格を直接ベースにしています。様々な設計と材料に対する変位結果を比較して、従来の鋼製ワイパーと比較してアルミニウム合金ウィンドウワイパーの強度と性能を評価します。 - 研究対象と範囲:

本研究は、大型トラック、特にH社のTragoモデル用のウィンドウワイパーに焦点を当てています。検討された材料は、鋼(従来の材料)とダイカストに適した新開発のAl-Mg-Al₂Ca合金です。研究範囲は以下を含みます。- 従来の鋼製ウィンドウワイパーの強度解析。

- 直接的な材料置換に基づいた初期アルミニウム合金ウィンドウワイパー設計の強度解析。

- ダイカスト製造のために強度を最適化するためのアルミニウム合金ウィンドウワイパーの反復的な設計修正。

- 鋼と最適化されたアルミニウム合金ウィンドウワイパー間の重量および強度性能の比較。

- 設計最適化プロセスにおけるダイカスト工法の制約の考慮。

5. 主な研究結果:

- 主な研究結果:

本研究の主な発見は、ダイカスト工法を考慮して4段階の設計反復を経て達成された最終最適化されたアルミニウム合金ウィンドウワイパー設計が、従来の鋼製ウィンドウワイパーと比較して強度と重量削減において大幅な改善を示したことです。FEAの結果によると:- 最終アルミニウム合金ウィンドウワイパーの強度は、鋼製ウィンドウワイパーよりも55%向上しました。これは、同じ圧力下での変位の減少によって示されています。

- アルミニウム合金ウィンドウワイパーの重量は、鋼製ウィンドウワイパーよりも約45%軽量でした。

- 統計的/定性的分析結果:

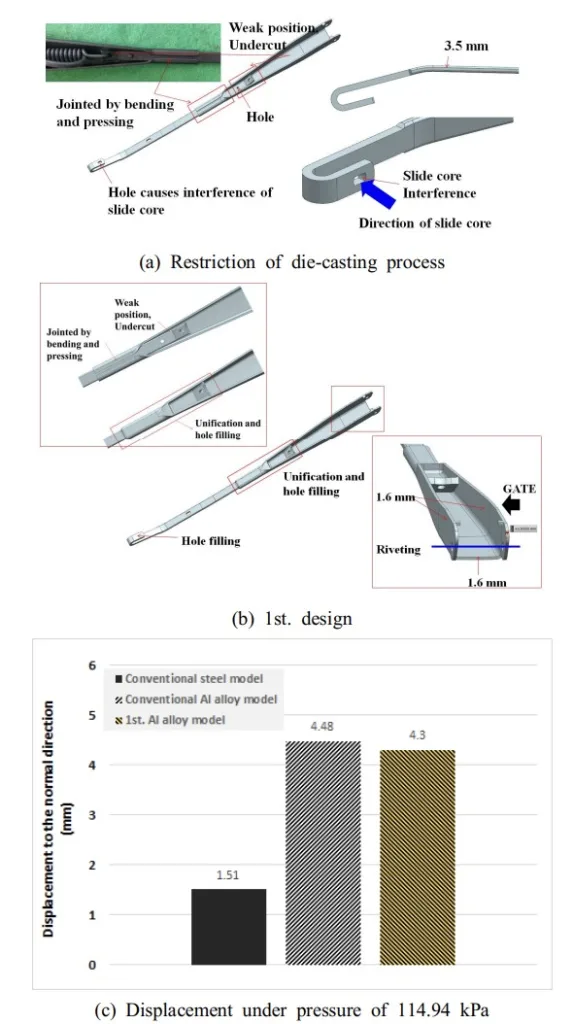

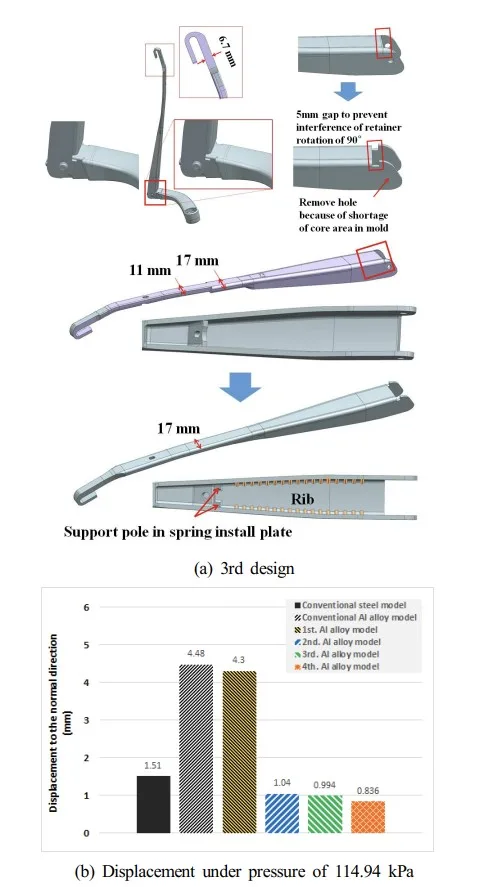

- 変位解析: 図5は、114.94 kPaの圧力下での従来の鋼製およびアルミニウム合金ウィンドウワイパーの法線方向への変位を示しています。鋼製ワイパーは1.51 mmの変位を示し、初期のアルミニウム合金ワイパーは、強度が低いことを示す4.48 mmの著しく大きな変位を示しています。

- 図6は、様々な圧力(76.63 kPa、114.94 kPa、143.68 kPa)下での従来の鋼製およびアルミニウム合金モデルの変位を比較しています。すべての圧力レベルで、アルミニウム合金モデルは鋼モデルよりも著しく高い変位を示しています。

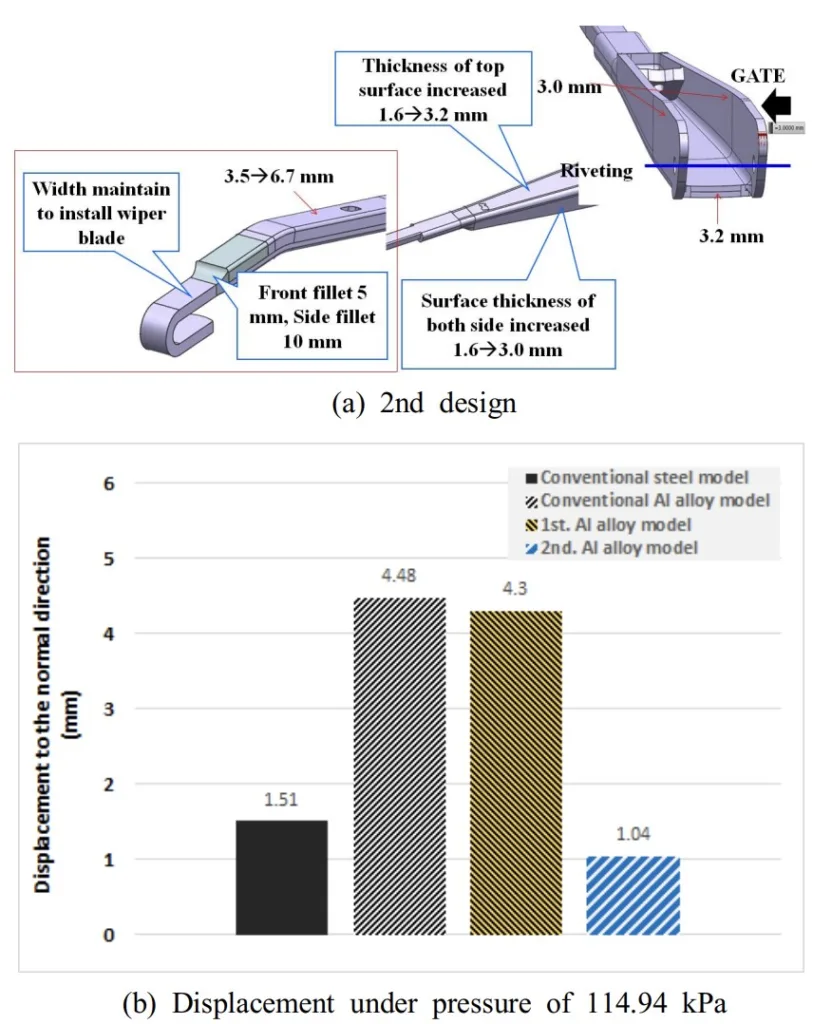

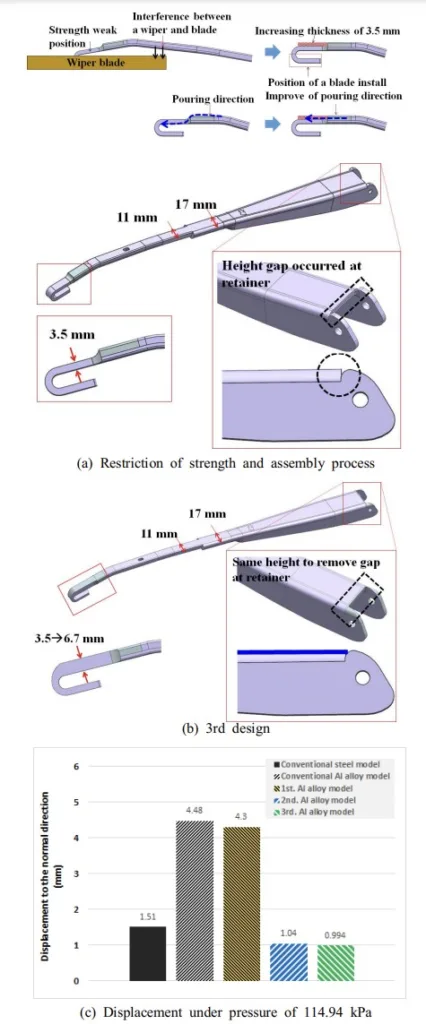

- 図7、図8、図9、および図10は、アルミニウム合金ウィンドウワイパーの第1、第2、第3、および第4の設計反復の変位結果をそれぞれ示しています。各設計修正は、変位を段階的に減少させ、強度の向上を示しています。

- 図11は、114.94 kPaの圧力下での最終最適化されたアルミニウム合金ウィンドウワイパーの変位分布を示しており、著しく減少した0.836 mmの変位を示しています。

- 重量削減: 鋼製ウィンドウワイパーの重量は0.219 kgと計算され、最終アルミニウム合金ウィンドウワイパー設計は、約45%削減された0.159 kgの重量を達成しました。

- データ解釈:

FEAの結果は、ダイカスト工法に対応し、強度を向上させるためにウィンドウワイパーの設計を反復的に修正することにより、アルミニウム合金ウィンドウワイパーが、大幅な重量削減を達成しながら、従来の鋼製ワイパーの強度を上回るように開発できることを明確に示しています。元の鋼製設計でアルミニウム合金を直接置換した初期設計は、強度が著しく低くなりました。しかし、重要な領域の厚さを増やし、ダイカスト用の部品を統合し、リブやフィレットなどの補強機能を追加することに焦点を当てた設計最適化を通じて、強度は段階的に向上しました。最終設計は、強度向上と重量削減の両方を首尾よく達成しました。 - 図リスト:

- Fig. 1 ウィンドウワイパーの構造

- Fig. 2 KS規格圧力下での変形試験 (KS R 3012:2007)

- Fig. 3 FEA境界条件

- Fig. 4 Al合金の応力-ひずみ特性

- Fig. 5 114.94 kPa圧力下での従来の鋼製ウィンドウワイパーの法線方向変位

- Fig. 6 様々な圧力下での従来のウィンドウワイパーモデルの法線方向変位

- Fig. 7 ダイカスト工法を考慮して変更された第1のアルミニウム合金ウィンドウワイパー設計

- Fig. 8 ダイカスト工法を考慮して変更された第2のアルミニウム合金ウィンドウワイパー設計

- Fig. 9 組立工法を考慮して変更された第3のアルミニウム合金ウィンドウワイパー設計

- Fig. 10 第4のアルミニウム合金ウィンドウワイパー設計変更

- Fig. 11 114.94 KPa圧力下での最終最適化されたAl合金ウィンドウワイパーの法線方向変位

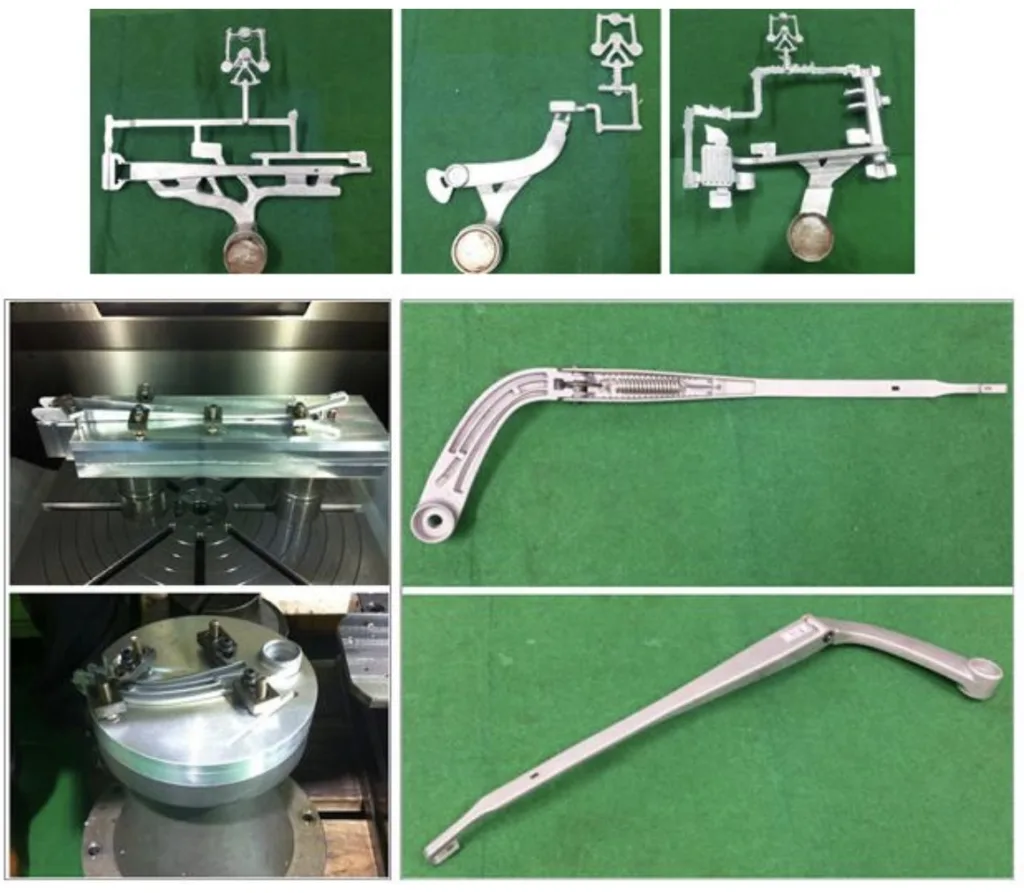

- Fig. 12 大型トラック用ラピッドプロトタイプ製造および干渉試験

- Fig. 13 パイロット製品製造

- Fig. 14 ウィンドウワイパー用ダイカスト工法の利点

6. 結論と考察:

- 主な結果の要約:

本研究は、アルミニウム合金とダイカスト技術を使用して高強度、軽量ウィンドウワイパーを開発する妥当性を首尾よく実証しました。反復的なFEA主導の設計最適化を通じて、最終アルミニウム合金ウィンドウワイパー設計は、従来の鋼製ウィンドウワイパーと比較して55%の強度向上と45%の重量削減を達成しました。最適化された設計は、ダイカスト製造に特化しており、簡素化され、潜在的により費用対効果の高い生産プロセスを可能にします。 - 研究の学術的意義:

本研究は、軽量自動車部品の設計と製造における知識体系に貢献します。構造自動車部品のための従来の材料および製造方法の実行可能な代替案としてのアルミニウム合金とダイカストの可能性を強調しています。本論文で提示された詳細な設計最適化プロセスは、同様のアプリケーションでダイカストとアルミニウム合金を適用しようとするエンジニアにとって貴重なケーススタディを提供します。また、本研究は、最適な性能を達成するために設計段階で製造プロセス制約を考慮することの重要性を強調しています。 - 実用的な意味合い:

ダイカストによる軽量アルミニウム合金ウィンドウワイパーの首尾よい開発は、自動車産業にいくつかの重要な実用的な意味合いをもたらします。- 向上した費用対抗力: ダイカストは、簡素化された製造プロセスと材料廃棄物の削減の可能性を提供し、鋼製ウィンドウワイパーの生産に関わる多段階プロセスと比較して、向上した費用対抗力につながります。

- 簡素化された製造プロセス: ダイカストは、複数の部品を単一の部品に統合することを可能にし、組立を簡素化し、製造工程数を削減します。

- 駆動モーター容量のモジュール小型化: アルミニウム合金ワイパーで達成された大幅な重量削減は、ウィンドウワイパーの作動に必要な駆動モーター容量を小型化する可能性を可能にし、車両重量とエネルギー効率の改善にさらに貢献します。

- 車両軽量化と燃費向上への貢献: ウィンドウワイパー部品の45%の重量削減は、ますます厳しくなる燃費および排出ガス規制を満たすために不可欠な、車両全体の軽量化に直接的に貢献します。

- 研究の限界:

本研究の主な限界は、強度解析がFEAシミュレーションのみに基づいていることです。FEAは構造性能に関する貴重な洞察を提供しますが、これらの知見を物理的な試験と実際の性能評価を通じて検証することが不可欠です。実際の動作条件下でのアルミニウム合金ウィンドウワイパーの長期耐久性、疲労性能、および耐食性などの要因は、本研究では直接評価されておらず、さらなる調査が必要です。

7. 今後のフォローアップ研究:

- 今後のフォローアップ研究の方向性:

今後の研究は、実験的試験と実際の車両評価を通じてFEAの結果を検証することに焦点を当てる必要があります。これには以下が含まれます。- 物理プロトタイプ試験: 最適化されたアルミニウム合金ウィンドウワイパー設計の物理プロトタイプを製造し、その強度、耐久性、および疲労性能を測定するための実験室試験を実施します。

- 実車試験: アルミニウム合金ウィンドウワイパーを車両に組み込み、実際のシナリオでの性能と耐久性を評価するために、様々な動作条件下で実地試験を実施します。

- 耐久性および耐食性評価: 自動車環境におけるアルミニウム合金ウィンドウワイパーの長期的な信頼性を保証するために、長期耐久性および耐食性試験を実施します。

- さらなる探求が必要な領域:

さらなる研究では、以下も探求できます。- Al合金組成の最適化: ダイカストウィンドウワイパーの強度対重量比と費用対効果をさらに最適化するために、様々なアルミニウム合金組成を調査します。

- ダイカストプロセスパラメータの最適化: アルミニウム合金ウィンドウワイパーの機械的特性と表面仕上げを向上させるためにダイカストプロセスパラメータを最適化し、潜在的に性能をさらに向上させ、製造コストを削減します。

- 費用分析: 材料費、製造プロセス費、および潜在的な長期的利点を考慮して、アルミニウム合金ダイカストウィンドウワイパーと従来の鋼製ウィンドウワイパーの全体的な製造コストを比較するための詳細な費用分析を実施します。

8. 参考文献:

- [1] Jin, S. W., Park, D. H., Lee, G. S., Kim, C. W., 2013, Material Optimization of BIW for Minimizing Weight, The Korean Society of Automotive Engineers, 21:4 16-22.

- [2] Park, K. S., Kong, C. D., Park, H. B., 2015, Structural Design of Light Weight Natural Fiber Composites for Next Generation Automobile Bonnet, Composites Research, 28:2 46-51.

- [3] Kim, K. S., KBae, K. M., Oh, S. Y., Seo, M. K., Kang, C. K., Park, S. J., 2012, Trend of Carbon Fiber-reinforced Composites for Lightweight Vehicles, Elastomers and Composites, 47:1 65-75.

- [4] Kim, G. J., Lim, J. H., Park, J. H., Choi, B. I., Lee, J. W., Kim, Y. J., 2012, Light-weight Design of Automotive AA6061 Rear Sub-frame Based on CAE Simulation, The Korean Society of Automotive Engineers, 20:3 77-82.

- [5] Park, S. C., Shin, K. S., 1996, Mg Alloys for Weight Reduction of Automobiles, Bulletin of the Korean Inst. of Met & Mat, 9:2 160-171.

- [6] Sanji, K., 1995, Automobile Weight Reduction and Quality Improvement of Al-Alloy Castings, Journal of Korea Foundry Society, 15:2 127-137.

- [7] So, S. W., Whang, H. T., Lee, J. -H., Choi, H. W., 2011, Development of Automotive Lower Arm using Hybrid Manufacturing Process, KSMTE, 20:2 214-218.

- [8] Kim, E. S., 2012, A Study of Optimal Design for Mg Armrest Frame by using Response Surface Method, KSMTE, 20:5 797-804.

- [9] Choi, B. S., Lee, D. Y., Jin, C. K., 2013, Study of Plastic Deformation of Steel Wire for Weight Reduction of Automotive Weather Strip, The Korean Society of Automotive Engineers, 21:5 82-86.

- [10] Park, J. H., Kim, K. J., Yoon, J. G., 2013, Light-weight Design of Automotive Spring Link Based on Computer Aided Engineering, The Korean Society of Automotive Engineers, 21:5 157-161.

- [11] Kim, Y. S., Kim., I. K., Tark, J. H., Kim, D. S., 1999, A Study of Light Weight of Tie Rod End in Auto Supplies, The Korean Society for Power System Engineering, 3:3 70-75.

- [12] Cho, J. G., Koo, J. S., Jun, H. S., 2013, A Weight-reduction Design Method by Underframe Material Substitution in a Box-type Bodyshell with Cut-outs, The Korean Society of Automotive Engineers, 21:2 45-54.,

- [13] Ha, S. H., Yoon, Y. O., Kim, S. K., 2014, Effect of Al2Ca on Oxidation Resistance and Tensile Property of Al-5Mg Alloy, Journal of Korea Foundry Society, 34:6 194-199.

- [14] MSC/MARC, 2013, MSC/MARC User's Manual Volume A, MSC Software Corporation.

9. 著作権:

- この資料は、チョ・スンヒョン、イ・ジョンホ、キム・ハング氏の論文:「ダイカスト用アルミニウム合金で製作されたウィンドウワイパーの強度解析」に基づいています。

- 論文ソース: http://dx.doi.org/10.7735/ksmte.2016.25.3.204

この資料は上記の論文を要約したものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.