1. 概要:

- タイトル: 鋳造欠陥最小化シミュレーション技術レビュー (A Review on Casting Defect Minimization Through Simulation)

- 著者: Mahipalsinh G. Jadeja, Manojkumar V. Sheladiya, Mayursinh Gohil

- 発行年: 2016年

- 発行学術誌/学会: IJSRD - International Journal for Scientific Research & Development, Vol. 3, Issue 11, 2016, ISSN (online): 2321-0613

- キーワード: 鋳造, 鋳造欠陥, 引け巣, シミュレーション

2. 研究背景:

- 研究テーマの社会的/学術的背景:

- 鋳造は、完成品生産の全工程において失敗のリスクを伴うプロセスであり、欠陥のない部品を得るためには必要な対策を講じる必要があります。

- 鋳造欠陥は主にプロセスパラメータに関連しており、欠陥ゼロの部品を達成するためには、プロセスパラメータの制御が重要です。

- 適切に設計された給湯システムは、鋳物の品質を向上させるために非常に重要であり、特に新しい鋳物や不良率の高い鋳物の場合、給湯システムの設計変更が最優先事項となります。

- 従来の給湯システムの修正は手作業で行われており、多大な時間、コスト、資源を要していました。

- 鋳造シミュレーションは、これらの困難を効果的に克服し、プロセス予測のための強力なツールを提供します。

- 既存研究の限界:

- 本論文では、既存研究の限界は明示的に述べられていません。しかし、手作業による給湯システム設計修正の非効率性を示唆し、シミュレーション技術の必要性を強調しています。

- 研究の必要性:

- 鋳造シミュレーションは、既存の給湯システムにおける欠陥発生の可能性が高い箇所を予測し、その情報に基づいて給湯システム設計を改善することで、不良率を低減することができます。

- シミュレーションに基づいた設計改善は、手作業による方法と比較して時間とコストを節約し、効率を向上させることができます。

3. 研究目的および研究課題:

- 研究目的:

- 本論文の目的は、鋳造プロセスで発生する欠陥を特定し、特に引け巣欠陥の原因を分析し、鋳造製品の品質を向上させるための対策を提示することです。

- また、SOFTCASTソフトウェアを用いたシミュレーションによって引け巣欠陥を検出し、提示された対策を適用することで不良率を低減する方法を示すことを目的としています。

- 核心となる研究課題:

- 鋳造プロセスで発生する主な欠陥は何であり、その原因は何ですか?

- 特に、引け巣欠陥の発生原因は何であり、それを最小限に抑えるための効果的な方法は何ですか?

- 鋳造シミュレーションは、鋳造欠陥、特に引け巣欠陥の予測と改善にどのように活用できますか?

- 研究仮説:

- 本論文はレビュー論文であり、特定の研究仮説を設定して検証する形式ではありません。しかし、シミュレーション技術を活用した給湯システムの改善が、鋳造欠陥、特に引け巣欠陥の低減に効果的であることを暗黙的に示唆しています。

4. 研究方法論:

- 研究設計:

- 本研究は、鋳造欠陥、特に引け巣欠陥に関する既存の研究文献を包括的に分析するレビュー研究です。

- さまざまな鋳造欠陥の種類、発生原因、改善策を文献分析を通じて整理し、シミュレーション技術の活用可能性を探ります。

- データ収集方法:

- 鋳造プロセスおよび欠陥に関する学術論文、技術資料などの文献資料を収集し、分析しました。

- 特に、鋳造シミュレーションソフトウェアの活用事例および効果分析に関する研究を重点的に検討しました。

- 分析方法:

- 収集した文献資料に基づいて、鋳造欠陥の種類、原因、改善策を分類し、整理しました。

- シミュレーション技術の鋳造プロセスへの適用効果および欠陥予測能力を分析し、実際の鋳造現場での活用可能性を評価しました。

- SOFTCASTソフトウェアの引け巣欠陥予測機能および改善策適用効果を分析しました。

- 研究対象および範囲:

- 本研究は、鋳造プロセス全般で発生する多様な欠陥を対象としていますが、特に引け巣欠陥に焦点を当てて分析します。

- 研究範囲は、鋳造欠陥の発生原因分析、改善策の提示、シミュレーション技術の活用策検討を含み、実際の鋳造事例およびシミュレーション結果を分析して研究結果を裏付けます。

5. 主な研究結果:

- 核心となる研究結果:

- 鋳造プロセスで発生する主な欠陥として、引け巣 (Shrinkage)、ブローホール (Blowhole)、砂焼き付き (Sand Burning)、砂かみ (Sand Inclusion)、湯回り不良または湯境 (Cold Lap Or Cold Shut)、湯じわ (Misrun)、ガス孔 (Gas Porosity)、ずれ (Mismatch)、割れまたは引張割れ (Cracks Or Tears)、鋳造不良 (Incomplete Casting) などが確認されました。

- 各欠陥の発生可能性のある原因 (Possible Causes) と改善策 (Remedies) を詳細に提示しました。

- 引け巣 (Shrinkage): 溶融金属の密度変化、不適切な給湯システム設計などが原因であり、改善策として、溶融金属が凝固収縮を補償するように圧力を維持し、適切な給湯システム設計が必要です。

- ブローホール (Blowhole): 中子の通気不良、中子からのガス過多発生、中子の吸湿などが原因であり、改善策として、中子の通気改善、ガス発生量削減、中子の乾燥および保管などが挙げられます。

- 砂焼き付き (Sand Burning): 高い鋳型温度、鋳型材の低い融点などが原因であり、改善策として、鋳型材の改善、注湯温度の調整などが挙げられます。

- 湯回り不良または湯境 (Cold Lap Or Cold Shut): 溶融金属の流動性不足、不適切な給湯システム設計などが原因であり、改善策として、適切な注湯温度、給湯システムの改善などが挙げられます。

- 湯じわ (Misrun): 溶融金属が鋳型キャビティを完全に満たせない欠陥で、湯回り不良と同様の原因と改善策を持ちます。

- ガス孔 (Gas Porosity): 閉じ込められた空気、水素、水分などが原因であり、改善策として、注湯温度の増加、流動性改善、注湯速度の調整、鋳型材の改善、適切な通気などが挙げられます。

- ずれ (Mismatch): 鋳型のずれによる段差発生欠陥で、鋳型上下部の位置ずれなどが原因であり、改善策として、模型の取り付け状態の確認と修正、ダウエルピンの修正、鋳型箱と締め付けピンの適切な使用などが挙げられます。

- 割れまたは引張割れ (Cracks Or Tears): ダイカストで様々な原因で発生し、引け巣、ダイキャビティの損傷、不均一な冷却などが原因であり、改善策として、乾燥強度の低減、木粉/石炭粉の添加、注湯温度の低減、急冷防止、チルの使用、十分な冷却時間の確保などが挙げられます。

- 鋳造不良 (Incomplete Casting): 溶湯不足、作業者のミスなどが原因であり、改善策として、十分な溶湯の確保、給湯システムの点検、作業者教育および監督強化などが挙げられます。

- SOFTCASTソフトウェアを用いたシミュレーションは、引け巣欠陥の予測に効果的であり、シミュレーション結果に基づいて給湯システムを改善することで、引け巣欠陥を最小限に抑えることができることを示しました。

- 実際の鋳造事例 (EP20部品) に対するシミュレーション分析を通じて、引け巣欠陥の発生位置を予測し、給湯システムの改善を通じて不良率低減の可能性を確認しました。

- 統計的/定性的分析結果:

- 本論文はレビュー論文であり、統計的分析結果は提示されていません。

- 定性的分析結果として、多様な鋳造欠陥の種類、原因、改善策を体系的に整理し、シミュレーション技術の鋳造欠陥予測および改善効果を分析しました。

- データ解釈:

- 鋳造シミュレーションは、鋳造欠陥、特に引け巣欠陥の予測と改善に効果的なツールであり、実際の鋳造現場で不良率の低減と品質向上に貢献できます。

- SOFTCASTのようなFEMベースのシミュレーションソフトウェアは、鋳造プロセスの最適化と欠陥の最小化のための強力なソリューションを提供します。

- 図表リスト:

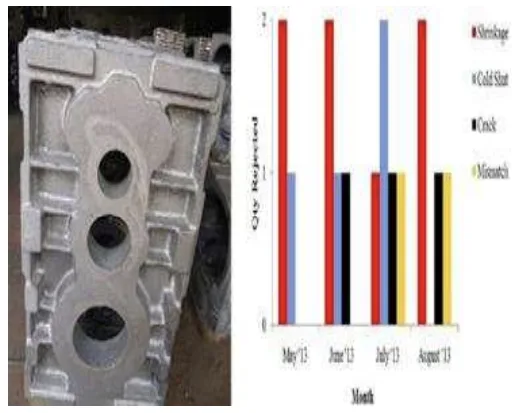

- Fig. 1: Actual casting EP20

- Fig. 2: Monthly rejection rate of EP 20

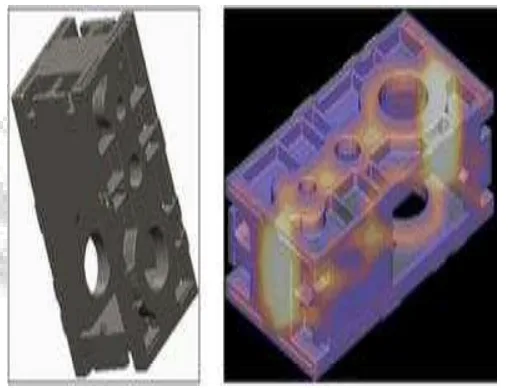

- Fig. 3: Solid Model of Casting EP20

- Fig. 4: Simulation Result of the Casting EP 20.

- Fig. 5: Shrinkage porosity (macro-red, micro-orange).

- Fig. 6: Framework for feeder design and optimisation

- Fig. 7: Liquid-solid interface (solid lines) and feed-paths (dotted lines) inside stepped casting.

- Fig. 8: Distribution of Lower Bainite (volume fraction) (a) ideal case; (b) the case considering the results of casting.

6. 結論および考察:

- 主な結果の要約:

- 本研究は、鋳造プロセスで発生する多様な欠陥とその原因、改善策を文献分析を通じて包括的に検討しました。

- 特に、引け巣欠陥は鋳造不良の主な原因であり、シミュレーション技術を活用した給湯システムの改善を通じて効果的に低減できることを示しました。

- SOFTCASTソフトウェアベースのシミュレーションは、引け巣欠陥の予測および鋳造プロセスの最適化に有用なツールであることを確認しました。

- 研究の学術的意義:

- 本研究は、鋳造欠陥、特に引け巣欠陥に関する体系的な情報を提供し、シミュレーション技術の鋳造プロセスへの適用可能性を提示することで、学術的価値を持ちます。

- 鋳造プロセスおよび欠陥関連研究分野の発展に貢献し、今後のシミュレーションベースの鋳造プロセス研究の基礎資料として活用できます。

- 実務的示唆:

- 本研究の結果は、鋳造現場でシミュレーション技術を活用して鋳造欠陥を予測し、給湯システムを改善することで、不良率を低減し、生産性を向上させることに貢献できます。

- 特に、SOFTCASTのようなシミュレーションソフトウェアは、鋳造技術者にとって実質的な助けとなる有用なツールです。

- 研究の限界:

- 本研究は文献レビュー研究であり、特定のシミュレーションソフトウェア (SOFTCAST) の分析に集中しているため、多様なシミュレーション技術および鋳造条件への一般化には限界がある可能性があります。

- 実際の鋳造実験による検証研究が不足しており、今後、多様な鋳造条件およびシミュレーションソフトウェアを活用した追加研究が必要です。

7. 今後のフォローアップ研究:

- 今後の研究方向:

- 多様なシミュレーションソフトウェアおよび鋳造条件での引け巣欠陥予測精度および改善効果の検証研究が必要です。

- 実際の鋳造実験を通じてシミュレーション予測結果の妥当性を検証し、シミュレーションベースの給湯システム設計最適化方法論の開発研究が必要です。

- 引け巣欠陥以外の他の鋳造欠陥に対するシミュレーション予測および改善研究の拡大が必要です。

- 追加探求が必要な領域:

- 人工知能 (AI) および機械学習 (ML) 技術を活用した鋳造欠陥予測および自動改善システムの開発研究

- 鋳造プロセス変数と欠陥発生間の相関関係分析およびデータベースの欠陥予測モデル開発研究

- 3Dプリンティング技術を活用した鋳造鋳型の製作およびシミュレーション連動研究

8. 参考文献:

- [1] Harshil Bhatta, Rakesh Barota, Kamlesh Bhatta, Hardik Beravalaa, Jay Shah "Design Optimization of Feeding System and Solidification Simulation for Cast Iron" 2nd International Conference on Innovations in Automation and Mechatronics Engineering, ICIAME 2014 Elsevier volume 14 (2014) 357 – 364

- [2] C. M. Choudhari, B. E. Narkhede, S. K. Mahajan "Methoding and Simulation of LM 6 Sand Casting for Defect Minimization with its Experimental Validation" 12th Global Congress On Manufacturing And Management, GCMM 2014 Elsevier volume 97 (2014) 1145-1154

- [3] Dr. B Ravi, Durgesh Joshi "Feedability Analysis and Optimisation Driven by Casting Simulation” Technical paper submitted to the Indian Foundry Journal Indian Foundry Journal April 2007

- [4] Mayur Sutaria, Vinesh H. Gada, Atul Sharma, B. Ravi "Computation of feed-paths for casting solidification using level-set-method” Journal of Materials Processing Technology Elsevier volume 212 (2012) 1236-1249

- [5] Χ. Sua, G. Wang, Y.T. Zhang,J.F.Li, Y.M.Rong "Modeling on stress evolution of step part for casting-heat treatment processes" International Federation for Heat Treatment and Surface Engineering 20th Congress Beijing Elsevier volume 50 (2013) 360 – 367

- [6] E. Anglada, A. Meléndez, L.Maestro, I. Domiguez "Adjustment of Numerical Simulation Model to the Investment Casting Process” The Manufacturing Engineering Society International Conference, MESIC 2013 Elsevier volume 63 (2013) 75 – 83

- [7] F. J. Bradley, M. Samonds "A comparison of source term and enthalpy approaches to the numerical simulation of the solidification of ductile irons" Applied mathematics modeling, volume 16, (1992).

9. 著作権:

*本資料は、Mahipalsinh G. Jadeja, Manojkumar V. Sheladiya, Mayursinh Gohilの論文「A Review on Casting Defect Minimization Through Simulation」に基づいて作成されました。

本資料は上記の論文に基づいて要約作成されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.