本論文概要は、[出版社]で発表された論文「[論文タイトル]」に基づいています。

1. 概要:

- タイトル: ダイカスト方案のためのハイブリッド設計支援システム (A Hybrid Design Support System for Die Casting Scheme)

- 著者: Lu Hong Yuan

- 発表年: 2003年

- 発表ジャーナル/学会: 香港理工大学 (The Hong Kong Polytechnic University)

- キーワード: ダイカスト、設計支援システム、パーティング方案、ゲート方案、ファジー総合評価、CAD、自動化

2. 研究背景:

- 研究テーマの社会的/学術的背景:

本研究は、ダイカスト業界における、鋳造品質の向上、迅速な生産サイクル、プロセス複雑性の管理、およびコスト削減という高まる要求に対応するものです。これらの要求を満たすためには、ダイカストプロセスの継続的な改善が不可欠です。 - 既存研究の限界:

論文では、ダイカスト設計における最適なソリューションは、経験的および分析的手法のみに依存することはできないと指摘しています。既存のコンピュータ支援設計(CAD)アプローチは、しばしば不十分です。特に、現在のゲート設計システムは、ユーザーの十分な知識を前提としており、パラメータ選択は、多くの場合、より広範な影響を見落として、単一の要因に依存しています。パーティング方向の選択は、ユーザー定義であるか、または3つの主要な軸に限定されることが多く、最適なソリューションを見逃す可能性があります。 - 研究の必要性:

本研究は、ダイカスト設計プロセスを自動化し、それによって、この分野における経験豊富な設計専門家の不足を補う必要性によって動機付けられています。自動化は、設計リードタイムを短縮し、開発コストを削減し、ダイカスト生産の全体的な品質を向上させるための重要な戦略と見なされています。

3. 研究目的と研究課題:

- 研究目的:

本研究の主な目的は、ダイカスト方案のための「ハイブリッド設計支援システム(HDSS)」を開発することです。このシステムは、ダイカスト設計プロセスを自動化し、この分野における設計専門家の不足によってもたらされる課題を軽減することを目的としています。 - 主な研究課題:

本研究は、ダイカスト方案設計の自動化に関連するいくつかの重要な課題に暗黙的に取り組んでいます。- ダイカストの幾何学的特徴を、自動設計プロセスに効果的に認識し、抽出するにはどうすればよいか?

- 効果的なパーティング方案を生成するために、どのようなメカニズムを開発できるか?

- パーティング方案の性能を判断するために、定量的に評価するにはどうすればよいか?

- ダイカストにおけるプロセスパラメータを選択するための効果的なアプローチは何か?

- ダイカストにおけるゲート設計のための知識ベースシステムをどのように開発できるか?

- 研究仮説:

仮説として明示的に述べられてはいませんが、本研究は以下の前提の下で実施されています。- ハイブリッド設計支援システムは、ダイカスト方案の設計プロセスを大幅に自動化し、改善することができる。

- 知識ベースシステムとコンピュータ支援設計技術を統合したハイブリッドアプローチは、ダイカスト設計のための効果的な戦略である。

- 提案された方法論は、実装された場合、健全で許容可能なダイカストを製造することができる。

4. 研究方法:

- 研究デザイン:

本研究では、コンピュータ化されたハイブリッド設計支援システム(HDSS)を作成するために、開発と応用の両方のアプローチを採用しています。このシステムは、ファジー判断技術とコンピュータ支援手法を利用して、知識ベースアプローチとフィーチャーベースアプローチを統合しています。システム開発は、設計 - 評価 - 検証 - 修正(DEVM)の反復パターンに従います。 - データ収集方法:

提案された方法論は、「業界からの実際の鋳造品」を使用してテストされており、実用的な検証を示しています。ケーススタディは、第4章の「例Iと例II」、および第7章の「蛇口本体鋳造」など、システムの能力を実証するために利用されています。 - 分析方法:

研究内の分析には、いくつかの方法が組み込まれています。- 幾何学的特徴分析: ダイカストの形状を理解し、処理するため。

- ルールベース評価: 確立された設計ルールに対してパーティング方案を評価するため。

- ファジー総合評価: パラメータ選択と方案評価のため、不確実性と複数の要因を処理する。

- 数値シミュレーション: 設計の妥当性を検証し、鋳造プロセスを可視化するため。

- 研究対象と範囲:

本研究は、ダイカスト方案の設計に焦点を当て、具体的には以下に対処しています。- パーティング方案設計

- ゲート方案構成

- プロセスパラメータ選択

範囲は主に「コールドチャンバーダイカスト」プロセスです。

5. 主な研究成果:

- 主な研究成果:

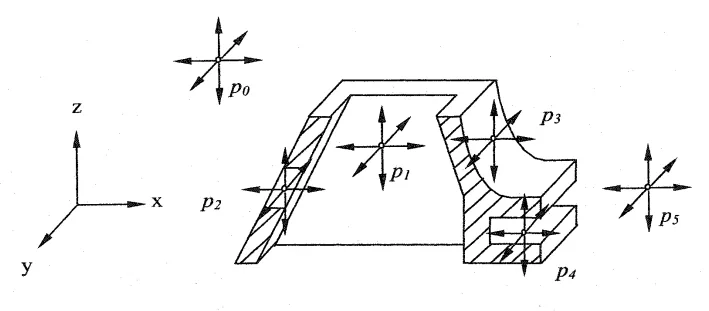

主な成果は、ダイカスト方案のための「ハイブリッド設計支援システム(HDSS)」の開発です。本研究では、以下の方法論を詳細に説明しています。- 凹状フィーチャー認識: ダイカストの凹状フィーチャーを識別するための「レイ検出法」の利用。

- 抜き方向決定: 識別された凹状フィーチャーの抜き方向を計算する方法。

- パーティング方案生成: 候補となるパーティング方案を生成するための「方向シフトアプローチ」の採用。

- パーティング方案評価: パーティング方案を評価およびランク付けするための「設計ルール」と「ファジー総合評価」の使用。

- ゲート方案設計: ゲート方案構成のための「ケースベース」および「フィーチャーベースCADアプローチ」の統合。

- パラメータ選択: 最適なプロセスパラメータの選択のための「ファジー総合評価」の適用。

- 統計的/定性的分析結果:

HDSSは、業界のケーススタディでテストされ、「推奨された設計は、健全で許容可能な鋳造品を製造できることが判明しました」。ケーススタディは、システムの実際的な適用性と有効性の定性的な検証として役立ちます。 - データ解釈:

本研究は、開発されたHDSSが、ダイカスト方案設計への構造化された自動化されたアプローチを提供することを示しています。このシステムは、計算ツールと知識ベース技術を組み込むことにより、従来の経験依存の設計手法の限界に効果的に対処します。 - 図表リスト:

論文には、概念と結果を説明するための多数の図が含まれています。代表的な図には以下が含まれます。- 図2.1 ダイカスト方案設計のためのDEVMモデル

- 図2.2 ハイブリッド設計支援システムの概要

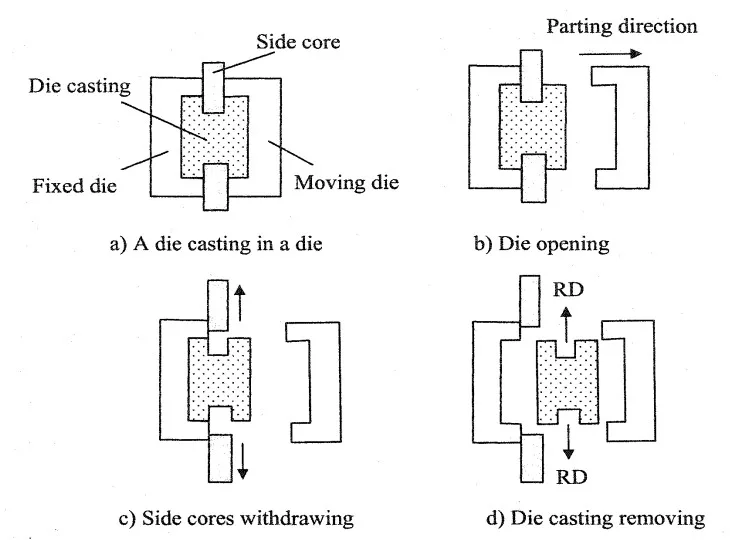

- 図3.1 サイドコアによるダイカストの取り外し

- 図4.2 パーティング方案設計の依存グラフ

- 図5.4 最適なパーティング方案として選択された方案A

- 図6.2 ファジー総合評価によるダイカストパラメータ設計

- 図7.1 ゲート設計のフレームワーク

- 図7.28 与えられたダイカスト方案で製造された鋳造体

6. 結論と考察:

- 主な結果の要約:

本論文では、ダイカスト方案設計のための「ハイブリッド設計支援システム(HDSS)」の開発に成功しました。このシステムは、CAD技術とファジー理論、数値シミュレーション、および知識ベースアプローチを統合して、パーティング方案設計、ゲート方案構成、パラメータ選択など、ダイカスト方案設計の重要な側面に対処します。 - 研究の学術的意義:

本研究は、ダイカスト金型設計におけるCADシステムの自動化を推進することにより、重要な学術的貢献をしています。「ハイブリッドアプローチ」は、包括的な設計ツールを作成するために、多様な分野を効果的に結び付ける、斬新な貢献として提示されています。この研究は、ダイカスト金型設計の自動化において「この種のものとしては初めて」と位置付けられています。 - 実用的な意義:

HDSSは、ダイカスト業界に実質的な実用的な利点を提供します。ダイカスト業界では、「開発期間の短縮」、「設計信頼性の向上」、および実際のダイカスト作業における「過度の試行錯誤作業の回避」の可能性があります。このシステムは、設計プロセスを合理化および改善することにより、「ダイカスト業界に役立つツール」を提供します。 - 研究の限界:

本研究では、開発されたHDSSが「プロトタイプ」であることを認めています。鋳造部品の範囲は「従来の2プレート金型と直線抜き取り」に限定されており、将来の拡張の余地があることを示しています。HDSSの有効性は、システムに統合された「設計知識の完全性」に依存することも指摘されています。

7. 今後のフォローアップ研究:

- 今後のフォローアップ研究の方向性:

論文では、将来の研究とシステムの機能強化のためのいくつかの方向性を示唆しています。- 「鋳造品の回転抜き取り」を処理するようにシステムを拡張する。

- HDSSを「市販のグラフィックおよびシミュレーションソフトウェア」と統合して、機能と相互運用性を強化する。

- ダイカスト設計プロセスをさらに自動化するために「よりインテリジェントな技術」を組み込む。

- システムのケースベース推論コンポーネント内で「効率的なケース検索のための類似性分析モデル」を開発する。

- 現在の研究に基づいて「ダイカスト用のバーチャルプロトタイピングシステム」を検討する。

- さらなる探求が必要な分野:

さらなる探求が必要な分野は次のとおりです。- HDSSに組み込まれた「設計知識の完全性と整合性」を強化する。

- システムの適用範囲を広げるために、「設計知識と幾何学的プリミティブ」のライブラリを拡張する。

- ダイカスト設計システムの将来の方向性として「バーチャル製造技術」を調査する。

8. 参考文献:

- Akira Nishimura and Tatsuichi Fukusako, “A method of calculating cavity filling time and its evaluation in die casting”, Foundry, Vol. 57, No.8, p.503-509 (1985)

- Allsop D.F., D. Kennedy, Pressure Diecasting, Part 2, Pergamon Press, Oxford (1983)

- Andresen W.T., “Metlflow: Computer aids for die casting”, Die Casting Engineer, No.5, p.38-43 (1986)

- Andresen W. T., “Computer simulation and analysis of liquid metal flow and thermal conditions in die casting dies”, SDCE 14th International Die Casting Congress and Exposition, G-T87-019, May 11-14, Toronto Ontario Canada (1987)

- Andrew Kusiak and Juite Wang, “A knowledge-based system for building scheduling Models”, Artificial Intelligence in Optimal Design and Manufacturing, Prentice-Hall, Inc., pp173-197 (1994)

- Anthory, A. Amsden and fracis h. Harlow, “The SMAC method: A numerical technique for calculating incompressible fluid flow”, Los Alamos Scientific Laboratory Report LA-4370 (1970)

- Anzai Koichi, Toshio Uchida and Katsutoshi Kataoka, “prediction of defects in die castings by quisi three-dimensional flow analysis”, Foundry, Vol. 60, No.12, p.763-769 (1988)

- Balachandran M., Knowledge-Based Optimum Design, Computational Mechanics Publications, Hobbs the Printers Ltd (1993)

- M.R. Barone and D.A. Caulk, “dieCAS- Thermal analysis software for die casting: modeling approach”, Die Casting Technology, NADCA, October 18-21, Cleveland T93-013, p.19-25 (1993)

- Barton H.K., Product Design for Die Casting, Society of Die Casting Engineers, River Grove, ILL. (1981)

- Benedek Von Takach, “Some aspects of feed design for pressure die casting dies”, 10th SDCE Internatioanl Die Casting Exposition & Congress, March 19-22, St. Louis, Missouri, Paper No. G-T79-094 (1979)

- Ceng Yidan and Xiao Keze, “Expert system for analysis of casting porosity defects”, Special Casting and Nonferrous Alloys, No.1, p.25-27 (1993)

- Chen Jincheng, Die Casting Technology Basis, Beijing Radio Equipment Factory (1978)

- Chen Lin-Lin, Visibility algorithms for mould and die design, Ph.D. Dissertation, The University of Michigan (1992)

- Chen Lin-Lin, Shou-Yan Chou and Tony C Woo, “Parting directions for mould and die design”, Computer-Aided Design, Vol. 25, No.12, p.763-767 (1993)

- Chen C.W., C.R. Li and T.H. Han, “Numerical simulation of filling pattern for an industrial die casting and its comparison with the defects distribution of an

9. 著作権:

- 本資料は、Lu Hong Yuan氏の論文「A Hybrid Design Support System for Die Casting Scheme」に基づいています。

- 論文ソース: http://lib.polyu.edu.hk/

本資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.