この記事では、[電気製鋼 (The Iron and Steel Institute of Japan)]が発行した論文「Evaluation of Soldering on Surface-Treated Specimens with both Actual Die Casting and Dipping Test into Molten Al Alloy」を紹介します。

본 기사에서는 [電気製鋼 (The Iron and Steel Institute of Japan)]에서 발행한 논문 [ダイカストと溶湯浸漬による焼付きの評価]을 소개합니다.

1. 概要:

- タイトル: Evaluation of Soldering on Surface-Treated Specimens with both Actual Die Casting and Dipping Test into Molten Al Alloy

- 著者: 河野正道 (Masamichi KAWANO)

- 発行年: 2021年

- 発行ジャーナル/学会: 電気製鋼, 第92巻, 第2号, pp.87-92

- キーワード: 焼付き挙動, 表面被膜, ダイカスト, 溶湯浸漬試験, コアピン, 丸棒試験片, カーボナイト処理, PVD処理, 離型剤, 水溶性エマルション型, 油性型, 塩浴窒化

2. 概要またははじめに

本論文では、ダイカストと溶湯浸漬試験における表面被膜の焼付き挙動を調査しています。カーボナイト処理またはPVD処理を施したコアピンと丸棒試験片を評価しました。ダイカスト実験では、735℃の溶融Al合金を54 m/sの速度でコアピンに射出しました。離型剤には、水溶性エマルション型と油性型を使用しました。コアピン表面から1mm下の最高温度は475℃に達し、水溶性エマルション型離型剤は油性型よりも低い温度を示しました。18ショットのダイカスト後のコアピンの焼付きは、表面被膜や離型剤の種類に関わらずほぼ同じでした。焼付き部ではFe/Al化合物層は観察されませんでした。溶湯浸漬試験では、丸棒試験片を750℃の溶融Al合金に30秒間浸漬しました。塩浴窒化は、PVDよりも優れた耐焼付き性を示しました。結論として、ダイカストと溶湯浸漬試験における焼付き挙動は必ずしも一致しません。

論文の序論では、ダイカストにおける焼付き、すなわち金型へのアルミニウム合金(Al合金)の凝着が重要な課題であることが強調されています。ダイカスト製品の焼付きは、表面粗さや寸法精度の低下を引き起こし、重度の場合には製品の金型からの取り出しを不可能にします。したがって、焼付きの防止は、ダイカストの品質維持と安定操業に不可欠です。効果的な対策としては、(1)金型表面温度を下げること、(2)金型材とAl合金の直接接触を防ぐことの2点が挙げられます。(1)の方法には、水質管理による流量確保、高圧水噴射、および積層造形による複雑な冷却回路設計を含む内部冷却(内冷)の最適化が含まれます。(2)の方法には、離型剤被膜の適用や、酸化物または窒化物からなる硬質膜を形成するための表面処理が含まれます。溶融Al合金への浸漬試験(溶湯浸漬)は、付着したAl合金の量を視覚的に評価することにより、耐焼付き性を評価するために一般的に使用されています。この費用対効果の高い方法は、ダイカスト用途向けの表面処理を選定および開発する上で重要です。本論文では、ダイカスト試験と溶湯浸漬試験の両条件下で、さまざまな表面処理の耐焼付き性の順位を比較することを目的としています。さらに、ダイカストプロセスに固有の溶湯の流れ(湯流れ)と圧力の焼付き挙動への影響を解明することも目的としています。また、離型剤の種類が金型温度に及ぼす影響、およびその結果としての焼付き挙動への影響も調査します。

3. 研究背景:

研究トピックの背景:

ダイカストにおける焼付きは、アルミニウム合金(Al合金)が金型に凝着する現象として定義されています。この凝着は、鋳造製品に表面の粗さや寸法精度の不良などの欠陥を引き起こします。重度の場合、広範囲な焼付きは鋳造品の金型からの取り出しを困難にする可能性があります。したがって、焼付きの防止は、ダイカスト製品の品質を維持し、安定したダイカスト操業を保証するために最も重要です。

既存研究の現状:

焼付きを軽減するための既存の戦略は、主に2つのアプローチに分類されます。(1)金型表面温度を下げること、(2)金型材と溶融Al合金の直接接触を防ぐことです。(1)のアプローチには、水質管理による適切な冷却材流量の確保、高圧水噴射の利用、および積層造形によって製造された複雑な冷却回路の利用などの技術を含む内部冷却(内冷)の最適化が含まれます。(2)のアプローチは、離型剤被膜の適用、および金型表面に酸化物または窒化物で構成される硬質膜を作成する表面処理に焦点を当てています。溶融Al合金への浸漬試験(溶湯浸漬)は、表面処理の耐焼付き性を評価するために広く用いられています。耐焼付き性の程度は、試験片に付着したAl合金の量を視覚的に検査することで容易に評価できます。溶湯浸漬試験は、ダイカスト用途向けの表面処理を選定するための効率的かつ費用対効果の高いスクリーニング方法として役立ちます。

研究の必要性:

溶湯浸漬試験は表面処理のスクリーニングに役立ちますが、溶湯浸漬試験で観察される焼付き挙動と実際のダイカストプロセスとの相関関係は完全には解明されていません。本研究は、ダイカスト試験条件と溶湯浸漬試験条件の両方で、さまざまな表面処理の耐焼付き性の順位を比較することにより、このギャップを埋めることを目的としています。さらに、本研究では、ダイカストプロセスに固有の溶融金属の流れ(湯流れ)と圧力の焼付き挙動への影響を調査します。また、さまざまな種類の離型剤が金型温度に及ぼす影響、およびその結果としての焼付きへの影響も調査します。

4. 研究目的と研究課題:

研究目的:

本研究の主な目的は、ダイカスト試験と溶湯浸漬試験の両方を用いて評価した場合の、さまざまな表面処理の耐焼付き性の順位を比較することです。さらに、ダイカストプロセスにおける溶融金属の流れ(湯流れ)と圧力が焼付き現象に及ぼす影響を解明することを目的としています。離型剤の種類が金型温度に及ぼす影響、およびその後の焼付き挙動への影響も調査します。

主な研究課題:

- ダイカスト試験と溶湯浸漬試験における表面処理の耐焼付き性の順位を比較する。

- ダイカストにおける溶融金属の流れと圧力が焼付きに及ぼす影響を調査する。

- 離型剤の種類と、その結果として生じる金型温度の変化が焼付きに及ぼす影響を調査する。

5. 研究方法

研究デザイン:

本研究では、実際のダイカスト試験と溶湯浸漬試験の両方を利用した比較実験デザインを採用し、表面処理された試験片の焼付き挙動を評価しました。

データ収集方法:

- ダイカスト試験: 芝浦機械株式会社製の135トンダイカストマシンを用いてダイカスト実験を実施しました。鋳造条件をTable 1に詳述します。735℃の溶融ADC12合金を、ゲートから20mmの位置にあるコアピンに直接衝突するように射出しました。これらのコアピンを焼付き評価用の試験片として使用しました。温度測定には、一体型コアピン(一体ピン)の表面から1mm下の位置に熱電対を埋め込んで行いました。市販のダイカスト用離型剤を2種類使用しました。油性型「R」と水溶性エマルション型「M」です。

- 溶湯浸漬試験: 溶湯浸漬試験には、コアピンと同じ表面処理を施したSKD61鋼製の丸棒試験片(Ø10 mm x 60 mm)を使用しました。試験片を750℃の溶融ADC12合金に離型剤を塗布せずに30秒間浸漬しました。30秒後、試験片を取り出し、室温まで空冷しました。

分析方法:

焼付き挙動は、主にダイカスト試験と溶湯浸漬試験後の試験片の目視検査と写真記録によって評価しました。溶湯浸漬試験では、付着したADC12合金を摩擦で容易に除去できるか、またはしっかりと付着したままかで焼付きを判断しました。焼付き部の断面の顕微鏡観察を行い、焼付き界面と被膜の状態を分析しました。ダイカスト実験からの温度データを分析し、離型剤の種類がコアピン温度に及ぼす影響を評価しました。

研究対象と範囲:

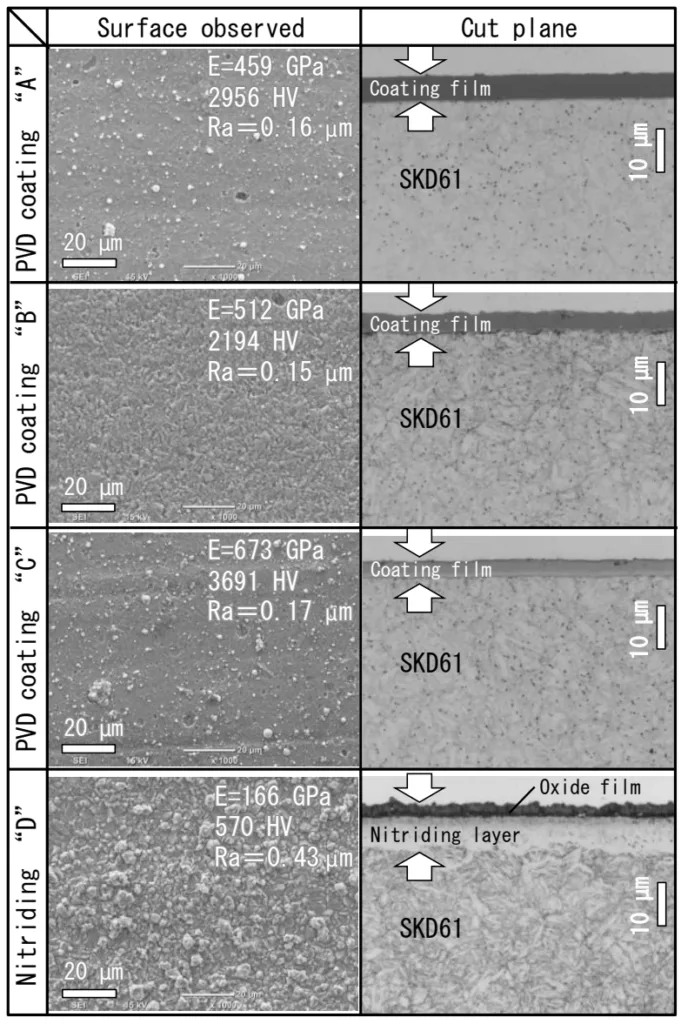

本研究では、SKD61ダイス鋼(46HRC)に適用した4種類の表面処理を評価対象としました。3種類のPVD(物理蒸着)被膜(「A」、「B」、「C」と識別)と1種類の塩浴窒化処理(「D」)です。未処理のSKD61もベースラインとして使用しました。使用した溶融合金はADC12です。ダイカスト実験では、油性型「R」と水溶性エマルション型「M」の両方の離型剤を使用しました。

6. 主な研究成果:

主な研究成果:

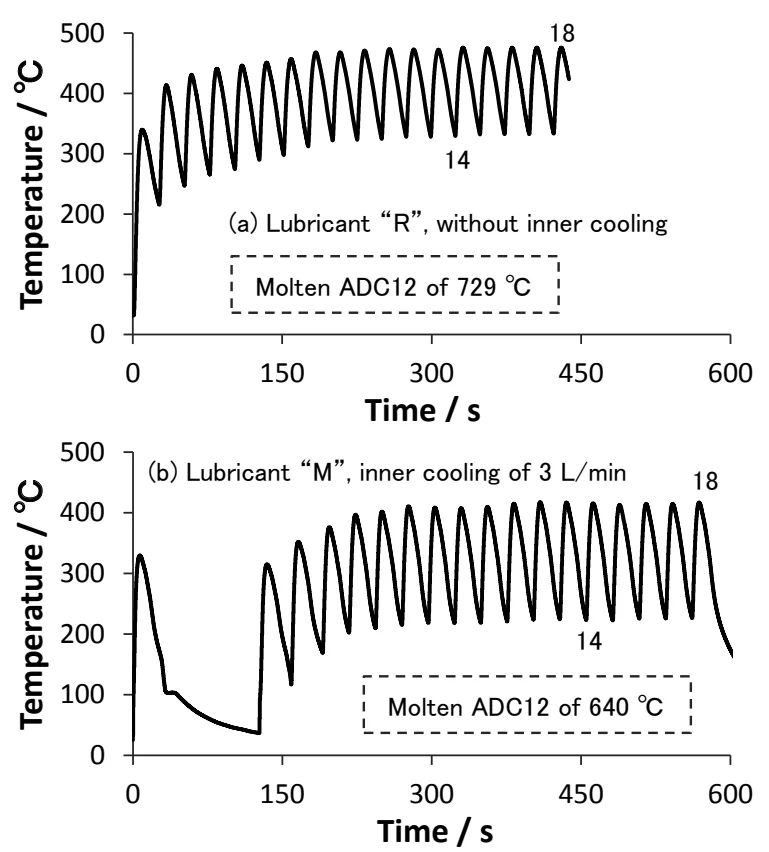

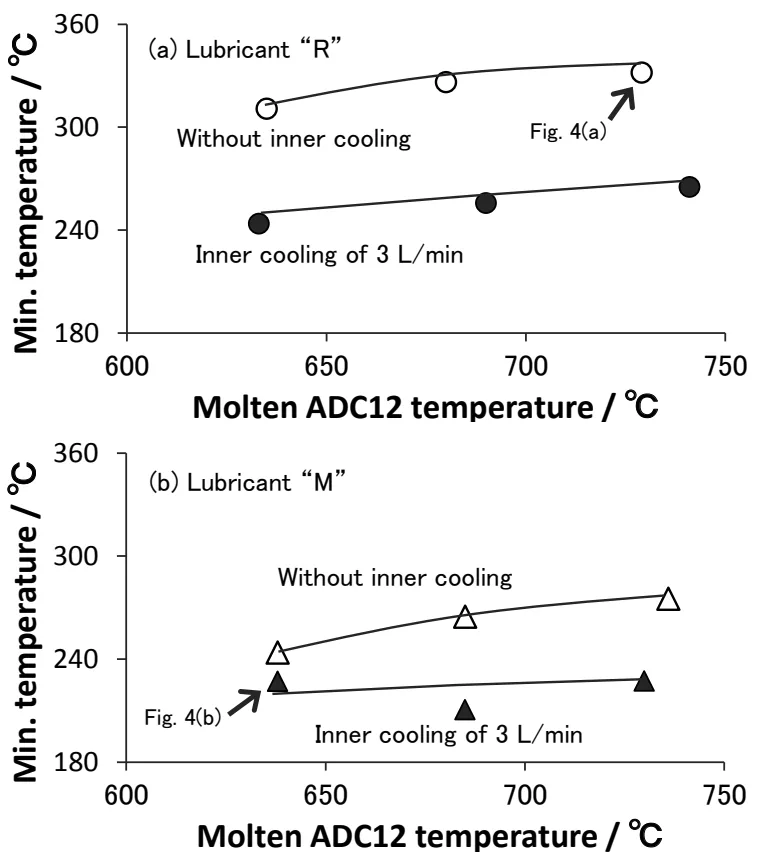

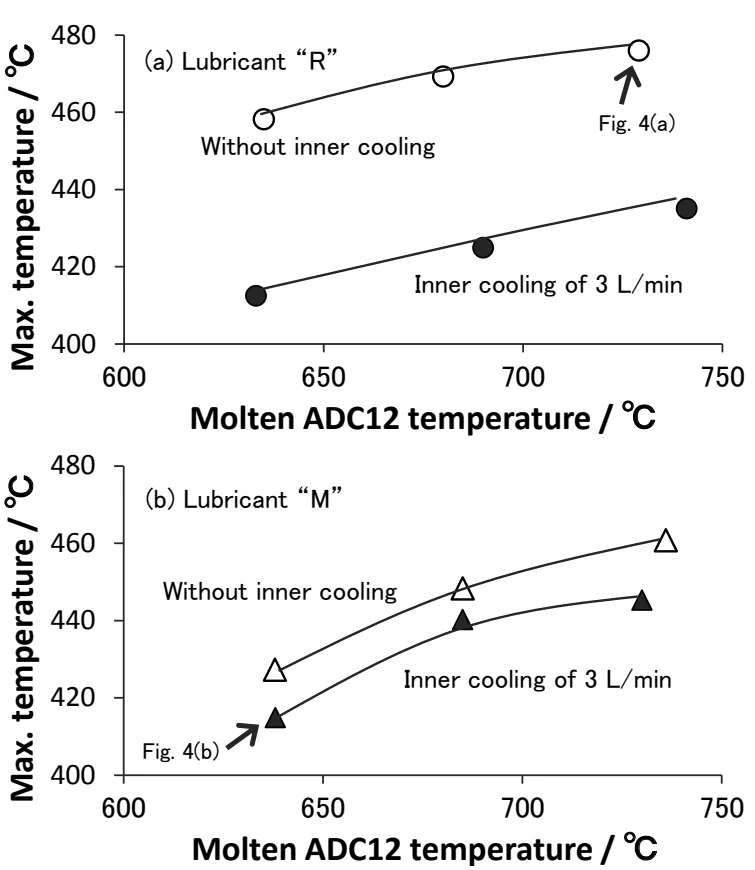

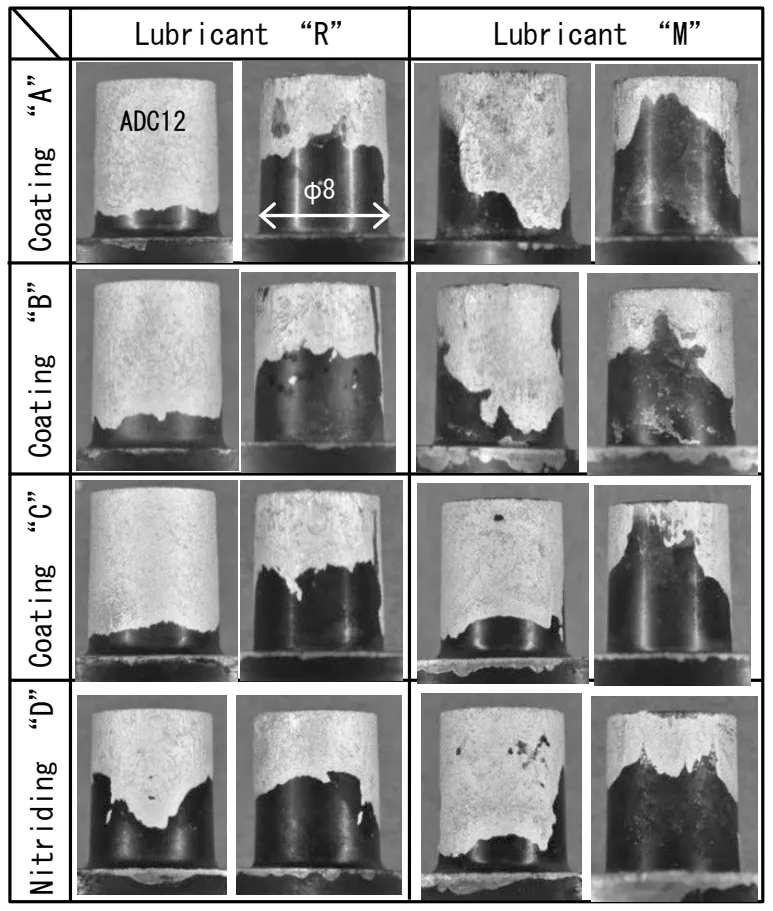

- ダイカスト試験: 18ショットのダイカスト後、表面処理や離型剤の種類に関わらず、コアピンに焼付きが発生しました。目視検査と断面分析(Fig. 7, Fig. 8)の結果、焼付き部で表面処理膜の消失は見られず、Fe/Al化合物層の形成も観察されませんでした。ADC12合金は、表面処理膜に物理的に付着しているようでした。水溶性エマルション型離型剤「M」は、油性型離型剤「R」よりも低いコアピン温度をもたらしました(Fig. 4, Fig. 5, Fig. 6)。

- 溶湯浸漬試験: 溶湯浸漬試験では、塩浴窒化(「D」)がPVD被膜よりも優れた耐焼付き性を示しました(Fig. 10)。表面処理間の耐焼付き性の順位は、溶湯浸漬試験とダイカスト試験で大きく異なりました。

- 温度測定: ダイカスト中のコアピン温度の測定により、水溶性離型剤「M」は、油性型「R」よりもコアピン温度を下げる効果が高いことが示されました(Fig. 5, Fig. 6)。

提示されたデータの分析:

- 図4: 非コートコアピンの表面から1mm下の過渡温度をダイカスト中に示しています。油性離型剤「R」と水溶性エマルション型離型剤「M」を使用した場合の温度差を、内部冷却の有無の両方で示しています。

- 図5 & 6: 非コートコアピンの最低温度と最高温度を、溶融ADC12温度と離型剤の種類に関連付けて示しています。これらの図は、水溶性離型剤「M」と内部冷却の温度低下効果を示しています。

- 図7: 18ショットのダイカスト後のコートコアピンの外観を示しています。すべての表面処理と離型剤の条件で焼付きが発生したことを視覚的に示しています。

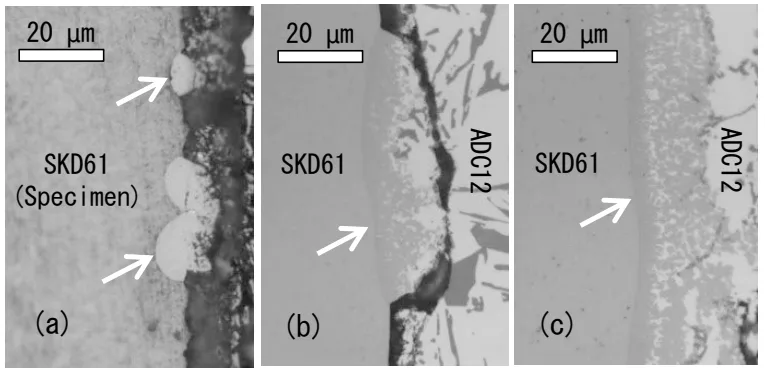

- 図8: 18ショットのダイカスト後の焼付き部の断面図を示しています。Fe/Al化合物層が存在しないことを確認し、ADC12が表面処理膜に物理的に付着していることを示唆しています。

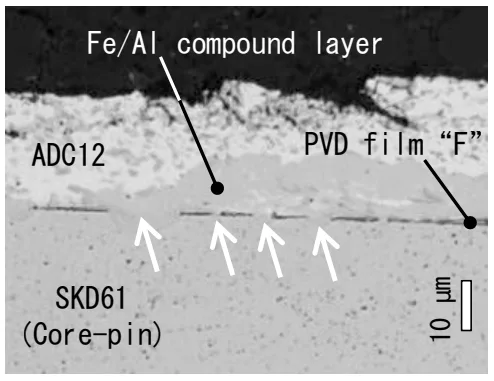

- 図9: 油性離型剤「R」を用いたダイカスト前後の窒化処理「D」とPVD被膜「B」の被膜を比較しています。18ショット後、窒化層上の酸化膜の厚さが減少していることを明らかにし、溶融金属の流れによるエロージョンを示唆しています。

- 図10: 溶融ADC12に浸漬後のコート丸棒試験片の外観を示しています。表面処理によって焼付きの量にばらつきがあることを示しており、窒化処理「D」が最も焼付きが少ないことを示しています。

図の名前リスト:

- Fig. 1. Initiation of soldering observed on dipping test into molten ADC12.

- Fig. 2. Soldering observed on die-cast after 2000 shots.

- Fig. 3. Four surface treatments for SKD61 of 46HRC.

- Fig. 4. Temperature transient at 1 mm below surface of non-coated core-pin.

- Fig. 5. The minimum temperature of non-coated core-pin related to Fig. 4.

- Fig. 6. The maximum temperature of non-coated core-pin related to Fig. 4.

- Fig. 7. Appearance of coated core-pins after 18 shots.

- Fig. 8. Observation of cut plane at soldered part after 18 shots.

- Fig. 9. Comparison of coating film between before and after casting with lubricant "R".

- Fig. 10. Appearance of coated round bar specimens after dipping into molten ADC12.

7. 結論:

主な知見の要約:

本研究では、表面処理の耐焼付き性の順位がダイカスト試験と溶湯浸漬試験で異なることが明らかになりました。ダイカストでは、18ショット後、表面処理や離型剤の種類に関わらず、顕著な焼付きが発生しました。水溶性エマルション型離型剤は、コアピン温度を効果的に低下させました。一方、溶湯浸漬試験では、塩浴窒化がPVD被膜よりも優れた耐焼付き性を示しました。2つの試験方法での焼付き挙動の相違は、溶融金属の流れの速度と圧力の違いに起因すると考えられます。

研究の学術的意義:

本研究は、ダイカスト試験と溶湯浸漬試験における焼付き評価の違いを明確にし、プロセス条件、特に溶融金属の流れと圧力が焼付き現象において重要な役割を果たすことを強調しています。溶湯浸漬試験だけでは、実際のダイカスト環境で発生する複雑な焼付きメカニズムを完全に表すことはできないことを示唆しています。

実用的な意義:

本研究の知見は、実際のダイカスト用途における表面処理の焼付き性能を予測する際には、溶湯浸漬試験の結果を慎重に解釈する必要があることを示唆しています。ダイカストに特有の要因、例えば溶融金属の流れや圧力を、表面処理の選定において考慮する必要があります。また、本研究は、水溶性離型剤がダイカスト部品の温度を下げるのに効果的であり、焼付きの軽減に役立つ可能性があることを確認しました。

研究の限界と今後の研究分野:

本研究は、限られた種類の表面処理と特定のダイカスト条件に焦点を当てました。より広範囲な表面処理と、射出速度や圧力などのさまざまなダイカストパラメータを調査するために、さらなる研究が推奨されます。流れの速度と圧力が焼付きに個別に及ぼす影響を定量化すること、およびより長期間のダイカストサイクルにおける焼付き挙動を調査することも、今後の研究分野として提案されます。

8. 参考文献:

- 1) 向川博, 樋口博, 小野英敏, 金子博志: 2004日本ダイカスト会議論文集,(2004), 25.

- 2) 古川雄一, 佐藤理通, 古倉冬彦, 植林秀悟: 2004日本ダイカスト会議論文集, (2004), 63.

- 3) 井戸信介: 型技術, 28(2013), 3, 30.

- 4) 野村康弘, 深見尚男, 小林竜之, 早藤哲典: 2016日本ダイカスト会議論文集,(2016), 35.

- 5) 木村有貴, 佐藤良輔, 鈴木将宏, 植田真広, 井川秀昭, 工藤英弘: 豊田自動織機技報, 70(2019), 83.

- 6) 前原一仁, 早藤哲典, 小林竜之: 2018日本ダイカスト会議論文集,(2018),75.

- 7) 河田一喜, 木立徹: 2016日本ダイカスト会議論文集, (2016), 7.

- 8) 石塚はる菜, 高村宏, 渡邊陽一: 2018日本ダイカスト会議論文集,(2018),11.

- 9) 横井直樹, 河野正道, 保母誠: 型技術者会議 2011 講演論文集,(2011), 202.

- 10) 河野正道, 宇野聡, 横井直樹: 2016日本ダイカスト会議論文集,(2016), 53.

- 11) 佐々木英人: 素形材, 51(2010), 10, 29.

- 12) (株)青木科学研究所「ダイカスト用原液塗布型油性離型 WFR series」(http://www.lubrolene.co.jp/industrials/wfr.html)

9. 著作権:

- この資料は、河野正道氏の論文「Evaluation of Soldering on Surface-Treated Specimens with both Actual Die Casting and Dipping Test into Molten Al Alloy」に基づいています。

- 論文ソース: 電気製鋼, 第92巻, 第2号, pp.87-92, 2021年.

この資料は上記論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.