この紹介論文は、「Impact strength of squeeze casting AlSi13Cu2-CF composite」という論文に基づいており、「ARCHIVES of FOUNDRY ENGINEERING」によって発行されました。

1. 概要:

- タイトル: Impact strength of squeeze casting AlSi13Cu2-CF composite

- 著者: A. Zyska, Z. Konopka, M. Łągiewka

- 発行年: 2020

- 発表ジャーナル/学会: ARCHIVES of FOUNDRY ENGINEERING

- キーワード: Squeeze casting composites, Carbon fibers, Impact strength, Microstructure

2. 要旨:

本論文は、Niコーティング炭素繊維(CF)で強化されたAlSi13Cu2マトリックス複合材料の微細構造と衝撃強度に関する研究結果を提示するものであり、炭素繊維の体積分率は5%、10%、15%である。複合材料懸濁液は攪拌法を用いて調製され、その後25、50、75、100 MPaの異なる圧力下でスクイズキャスティングされた。研究の一環として、アルミニウムマトリックス中の繊維分布が評価され、炭素繊維体積分率と印加圧力の関数としての複合材料の衝撃強度の変化が決定された。炭素繊維上のNiコーティングの存在は、液体アルミニウム合金による濡れ性を明確に改善し、適用された攪拌パラメータと組み合わせることで、比較的均質な構造を持つ複合材料を製造できることが見出された。Charpy's testにより、複合材料の衝撃強度は75 MPaでスクイズキャスティングプロセスを実行することで最高値に達することが示された。次の研究段階では、複合材料の衝撃強度は炭素繊維体積分率の増加とともに増加し、15%の繊維では8 J/cm²に近いことが見出された。破面観察により、複合材料中の亀裂成長は準へき開破壊機構で伝播することが明らかになった。破壊の生成中、その表面に垂直に配置されたすべての繊維はせん断された。同時に、繊維周囲の金属マトリックスは塑性変形し、特徴的な延性破壊を生じた。繊維を通る破面形成は、強化材とマトリックスの凝集的で強力な結合を示している。言及された現象に加えて、繊維-マトリックス界面の剥離および成分間のボイド形成が破面で観察された。

3. 緒言:

炭素繊維で強化されたシルミンベースの複合材料は、高い比強度、高い弾性率、高い耐亀裂性、高温での耐クリープ性、低い熱膨張係数、および耐食性により、魅力的な構造材料である[1-5]。しかし、均質な構造と高い運用特性を備えた高品質の鋳造品を得ることは、深刻な技術的問題である。複合材料の製造に使用される繊維は、直径が数マイクロメートルであり、数千本の個々のフィラメントまで高い充填密度を持つ束の形で調製される。1100°C未満の温度では、炭素繊維はアルミニウムに実質的に濡れず、長時間の接触では液体金属と反応して脆く吸湿性のAl4C3炭化物を形成し[6-8]、これが複合材料の大幅な弱化または破壊につながる可能性がある。上記の要因は、複合材料懸濁液中の繊維の偏析を引き起こし、結果として鋳物の構造的不均一性を引き起こす[9]。濡れ条件を改善し、炭素繊維を保護するために、様々な種類の強化材表面処理が行われ、その結果として[7, 8, 10, 11]、技術的コーティング(例:Ni、Cuから)、バリアコーティング(例:SiC、B4C、TiC、SiO2)、および特殊コーティング(例:Na、Na2B4O7、B2O3)が製造される。

その他の技術的問題は、複合材料懸濁液の高い粘度と非常に低い流動性である。粘度は強化フィラメントの参加により増加し、それらの状態に依存する。

4. 研究の概要:

研究テーマの背景:

AlSi13Cu2マトリックス複合材料の機械的特性向上のための炭素繊維(CF)強化。炭素繊維の濡れ性確保、均一分散、欠陥最小化が課題。スクイズキャスティングは凝固時の高圧印加により有望な製造法である。

従来の研究状況:

炭素繊維強化によるアルミニウム合金の特性向上は報告されているが、濡れ性の悪さやAl4C3生成が問題であった。繊維への表面コーティング(Niなど)が検討されてきた。スクイズキャスティングは金属マトリックス複合材料製造に有効と認識されている。

研究の目的:

スクイズキャスティング圧力と炭素繊維体積分率がAlSi13Cu2-CF複合材料の衝撃強度に及ぼす影響を評価すること。

核心的研究:

Niコート炭素繊維(CF)で強化したAlSi13Cu2マトリックス複合材料を繊維体積分率5%, 10%, 15%で調製。攪拌法で懸濁液を作製。異なる圧力(25, 50, 75, 100 MPa)でスクイズキャスティングし最適圧力を決定。その後、最適圧力で異なる繊維体積分率の複合材料を作製。アルミニウムマトリックス中の繊維分布、炭素繊維体積分率と印加圧力の関数としての衝撃強度の変化を評価。微細構造と破面も分析した。

5. 研究方法論

研究デザイン:

研究は2段階で実施された。

- 第1段階では、繊維体積分率10%の複合材料懸濁液を調製し、異なる圧力(25、50、75、100 MPa)でスクイズキャスティングして最適圧力を決定した。

- 第2段階では、第1段階で特定された最適圧力を適用して、繊維体積分率5%、10%、15%の複合材料スクイズキャスティング品を製造した。

データ収集と分析方法:

- 材料調製: 複合材料マトリックス用の材料は、正規化されたAlSi13Cu2合金であった。複合材料の強化には、TENAX製の直径7.5 µm、長さ5 mmのニッケル被覆炭素繊維が使用された。

- 溶解および混合: 金属溶解プロセスは、カーボランダムるつぼを備えた誘導電気炉で実施された。マトリックス合金を650~700°Cの温度に溶解および過熱した後、適切な量の炭素繊維を徐々に導入した。強化材の添加中、懸濁液は600~800 rpmの速度でパドルミキサーで混合された。総装入および混合時間は、繊維の体積分率に応じて3~5分であった。

- スクイズキャスティング: その後、複合材料懸濁液をスクイズキャスティングに供し、寸法200x100x25mmの板状鋳物を製造した。スクイズキャスティングは、公称圧力250トンの油圧プレスで実施された。充填前に、複合材料鋳物用の金型は潤滑コーティング(水中のコロイド状黒鉛溶液)で保護され、約200°Cの温度に加熱された。複合材料懸濁液は1300 gの量で金型に投入され、想定される圧力値の下でスクイズキャスティングされた。凝固鋳物への圧力の持続時間は常に50秒で一定であった。

- 金属組織観察: NIKON EPIPHOT光学顕微鏡を用いて実施された。

- 衝撃試験: Charpy impact testは、PN-EN ISO 179-1:2010に従って、10 × 10 × 50 mmの非ノッチ試験片で実施された。

- 破面研究: 破面研究は、繊維体積分率10%の複合材料試料の破面について、SEM JSM-5400 Joel走査電子顕微鏡を用いて実施された。

研究テーマと範囲:

本研究では以下を調査した:

- スクイズキャスティング圧力(25、50、75、100 MPa)がAlSi13Cu2-CF(10% CF)複合材料の衝撃強度に及ぼす影響。

- 決定された最適圧力で製造されたAlSi13Cu2-CF複合材料の衝撃強度に対する炭素繊維体積分率(5%、10%、15%)の影響。

- 繊維分布を含む複合材料の微細構造。

- 複合材料の破壊メカニズム。

6. 主要な結果:

主要な結果:

- 炭素繊維上のNiコーティングの存在は、液体アルミニウム合金による濡れ性を大幅に改善し、適切な攪拌パラメータと組み合わせることで、比較的均質な構造の複合材料を製造可能にする。

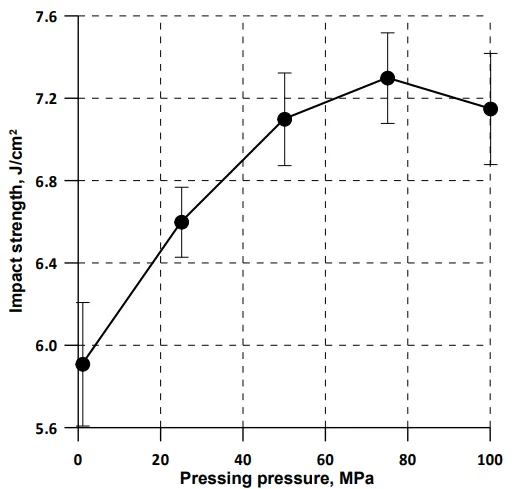

- AlSi13Cu2-CF複合材料(10% CF)の衝撃強度は、75 MPaの圧力でスクイズキャスティングプロセスを実施した場合に最高値に達する。より高い圧力(例:100 MPa)は衝撃強度をわずかに低下させる。この効果は、最終凝固期間中に成長するマトリックス結晶によって伝達される圧力の結果としての局所的な内部応力の発生または繊維表面の損傷に関連している可能性がある。

- 複合材料の衝撃強度は、炭素繊維の体積分率が増加するにつれて増加する。繊維体積分率15%の場合、衝撃強度は約8 J/cm²に近く、これは非強化AlSi13Cu2合金(5.85 J/cm²)よりも約35%高い。

- 金属組織観察に基づくと、複合材料のマトリックス中の強化材の分布は均一であると結論付けることができる。複合材料は、繊維クラスター、酸化物不純物、ガス気孔などのこれらの材料に特徴的な内部欠陥を持たない。

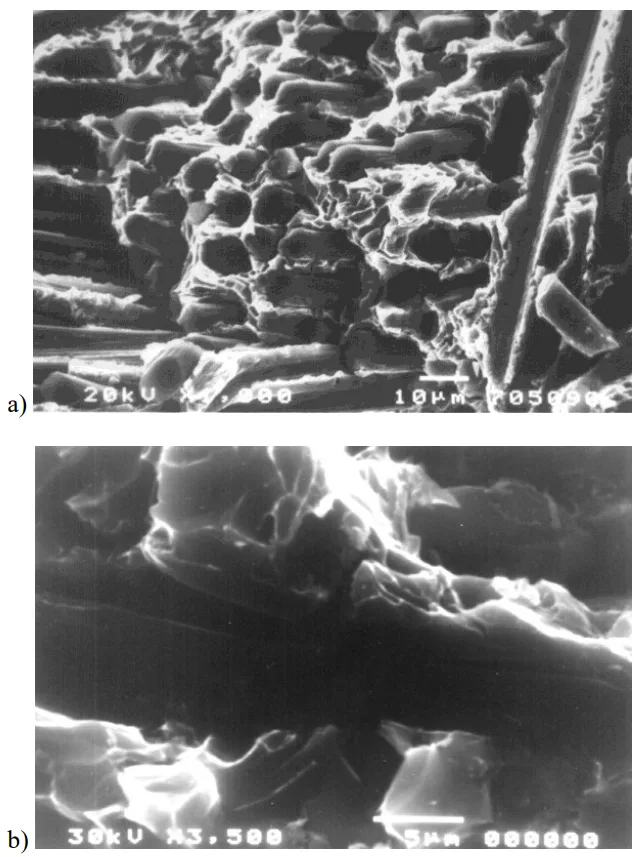

- 破面解析により、複合材料の亀裂成長は準へき開破壊機構を介して伝播することが明らかになった。破壊中、破断面に垂直に配向した繊維はせん断された。同時に、繊維周囲のマトリックスは塑性変形し、特徴的な破壊を生じた。これは、強化材とマトリックス間の凝集的で強力な結合を示している。

- 繊維-マトリックス界面での剥離や成分間のボイド形成も破断面で観察された(Fig. 4b)。

図の名称リスト:

- Fig. 1. The microstructure of squeeze casting AlSi13Cu2 alloy a) and the composite reinforced by Ni-coating carbon fibers (CF) with a volume fraction of 5% b), 10% c) 15% d)

- Fig. 2. The effect of squeeze casting pressure on the impact strength of a composite with a fiber volume fraction of 10%

- Fig. 3. The influence of the volume fraction of CF on impact strength of the composite- squeeze casting pressure of 75 MPa

- Fig. 4. The fracture surfaces of squeeze casting AlSi13Cu2 - 10% CF composite: a) ×1000 mag., b) ×3500 mag.

7. 結論:

- 炭素繊維上のNi層の存在は、液体アルミニウム合金による濡れ性を明確に改善し、使用した攪拌パラメータと組み合わせることで、比較的均質な構造の複合材料を製造できる。

- 複合材料の衝撃強度は、75 MPaでスクイズキャスティングプロセスを実行することにより最高値に達する。より高いスクイズキャスティング圧力は、複合材料の衝撃強度をわずかに低下させる。

- 複合材料の衝撃強度は炭素繊維の体積分率とともに増加し、15%の繊維の場合、約8 J/cm²に近く、これは複合材料の金属マトリックスと比較して約35%の増加である。

- 複合材料の亀裂は、準へき開破壊機構を通じて発生する。破壊中、破断面に垂直に位置する繊維は破断し、平行に配置された繊維は結合界面に沿って金属マトリックスから剥離する。繊維を通る亀裂の伝播は、複合材料の成分間の凝集的で強力な結合を示している。

8. 参考文献:

- [1] Kumar N, Chittappa H.C., Vannan S.E. (2018). Development of Aluminium-Nickel Coated Short Carbon Fiber Metal Matrix Composites. Materials Today: Proceedings. 5, 11336-11345.

- [2] Kaczmar, J.W., Naplocha, K., Morgiel, J. (2012). High temperature mechanical properties of en AC 44200 aluminium alloy based composite materials strengthened with ceramic fibers. 70th World Foundry Congress 2012, WFC 2012. 528-535.

- [3] Miracle D.B. (2005) Metal matrix composites – From science to technological significance. Composites Science and Technology. 65, 2526-2540.

- [4] Shalu T., Abhilash E. & Joseph M.A. (2009). Development and characterization of liquid carbon fibred reinforced aluminum matrix composite. Journal of Materials Processing Technology. 209, 4809-4813.

- [5] Konopka, Z., Łągiewka, M., Nadolski, M. & Zyska, A. (2013). Determination of the strengthening coefficient of pressure cast AlSi13Cu2/chopped carbon fiber composite. Archives of Metallurgy and Materials. 58, 957-960.

- [6] Ramanathan A., Pradeep Kumar K. & Rajaraman M. (2019). A review on the production of metal matrix composites through stir casting – Furnace design, properties, challenges, and research opportunities. Journal of Manufacturing Processes. 42, 213-245.

- [7] Rams J., Ureña A., Escalera M.D. & Sánchez M. (2007). Electroless nickel coated short carbon fibres in aluminium matrix composites. Composites A. 38, 566-575.

- [8] Baghi M., Niroumand B. & Emadi R. (2017). Fabrication and characterization of squeeze cast A413-CSF composites. Journal of Alloys and Compounds. 710, 29-36.

- [9] Gawdzińska K., Chybowski L., Przetakiewicz W. & Laskowski R. (2017). Application of FMEA in the quality estimation of metal matrix composite castings produced by squeeze infiltration. Archives of Metallurgy and Materials. 62, 2171-2182.

- [10] Alten A, Erzi E., Gürsoy O, Agaoglu G.H., Dispinar D. & Orhan G. (2019). Production and mechanical characterization of Ni-coated carbon fibers reinforced Al-6063 alloy matrix composites. Journal of Alloys and Compounds. 787, 543-550.

- [11] Bhav Singh B. & Balasubramanian M. (2009). Processing and properties of copper-coated carbon fibre reinforced aluminium alloy composites. Journal of Materials Processing Technology. 209, 2104-2110.

- [12] Hajjari E., Divandari M. & Mirhabibi A.R. (2010). The effect of applied pressure on fracture surface and tensile properties of nickel coated continuous carbon fiber reinforced aluminum composites fabricated by squeeze casting. Materials and Design. 31, 2381-2386.

- [13] Dyzia, M., Dolata, A.J. & Śleziona, J. (2012) Preliminary analysis of aluminum matrix compositions for composites reinforcement with carbon fibers. Steel Research International. 83, 981-987.

- [14] Ghomashchi M.R. & Vikhrov A. (2000). Squeeze casting: an overview. Journal of Materials Processing Technology. 101, 1-9.

- [15] Bielecka, A., Konopka, Z., Zyska, A. & Łągiewka, M. (2007) Investigation of pressure die casting of the aluminium alloy matrix composites with SiC particles. Archives of Metallurgy and Materials. 52, 497-502.

- [16] Macke A.J, Schultz B. & Rohatgi P.K. (2012). Metal Matrix Composites Offer the Automotive Industry an Opportunity to Reduce Vehicle Weight. Improve Performance Advanced Materials and Processes. 170, 19-23.

- [17] Cai J., Chen Y., Nesterenko V.F. & Meyers M.A. (2008). Effect of strain rate on the compressive mechanical properties of aluminum alloy matrix composite filled with discontinuous carbon fibers. Materials Science Engineering A. 485, 681-689.

9. 著作権:

- この資料は、「A. Zyska, Z. Konopka, M. Łągiewka」による論文です。「Impact strength of squeeze casting AlSi13Cu2-CF composite」に基づいています。

- 論文の出典: https://doi.org/10.24425/afe.2020.131301

この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.