本紹介論文は、「IOP Publishing」によって発行された論文「Undercut feature recognition for core and cavity generation」に基づいています。

1. 概要:

- タイトル: コア・キャビティ生成のためのアンダーカット形状認識 (Undercut feature recognition for core and cavity generation)

- 著者: Mursyidah Md Yusof and Mohd Salman Abu Mansor

- 発行年: 2018

- 発行学術誌/学会: IOP Conference Series: Materials Science and Engineering (Volume 290, Article 012070)

- キーワード: コンピュータ支援設計 (Computer-aided design), アンダーカット (undercut), 2プレート金型 (two-plate mould)

2. 抄録:

コアとキャビティは射出成形金型における重要な構成要素の一つであり、最終製品の品質は主にそれに依存します。業界では、長年の経験とスキルを持つ金型設計者が、一般的に商用CADソフトウェアを使用してコアとキャビティを設計しますが、これには時間がかかります。本論文では、可能性のあるアンダーカット形状を検出し、コアとキャビティを生成するアルゴリズムを提案します。エッジ凸性アプローチと面接続性アプローチの2つのアプローチが提示されます。エッジ凸性アプローチはアンダーカット形状の認識に使用され、面接続性アプローチは面を上部領域と下部領域に分割するために使用されます。

3. 序論:

現代のプラスチック射出成形金型産業において、金型設計は主に商用コンピュータ支援設計(CAD)ソフトウェアに依存しています。このソフトウェアを操作するには、設計エンジニアに経験、知識、スキルが必要とされ、個々の実践方法の違いにより設計作業に不整合が生じる可能性があります。さらに、最初の製品構想から製造仕様までの金型設計に必要な相当な時間は、運用コストを大幅に増加させます。金型設計は、最終製品の品質を定義し、製品設計チームからの情報を評価・処理し、製造データを製造プロセスチームに転送するための重要なリンクとして機能するため、非常に重要かつ不可欠なフェーズです。一貫性を高め、生産性を向上させ、設計サイクルタイムを短縮するために、金型設計プロセスを自動化するための研究努力がなされています。射出成形プロセスにおいて、アンダーカット形状認識は基本的な最初のステップです。本論文は、アンダーカット形状認識(例:貫通穴、ポケット)に関する以前の研究に基づいており、コア・キャビティ生成のための新しいアルゴリズムを提案します。

4. 研究の概要:

研究トピックの背景:

射出成形金型用のコアおよびキャビティ部品の設計は、従来、経験豊富な設計者によって商用CADシステムを使用して行われています。このプロセスは時間がかかり、一貫性に欠ける可能性があると認識されており、プラスチック射出成形業界における運用効率とコストに影響を与えています。これらの課題を軽減するために自動化が求められています。

先行研究の状況:

アンダーカット形状認識の自動化に関する先行研究では、様々な方法論が探求されてきました。これらには、グラフベース認識[1]、多面体面隣接グラフ技術[2]、表面可視性分析[3]、フィーチャーベースアプローチ[4,5]、ボリュームベース手法[6]、および平面投影技術[7]が含まれます。

研究の目的:

本論文は、まずエッジ凸性アプローチを利用して潜在的なアンダーカット形状を認識し、次に面接続性アプローチによって部品の面を明確な上部領域と下部領域に分割することにより、コアおよびキャビティ形状を生成できるアルゴリズムを提案することを目的としています。

中核研究:

本研究の中心要素は、2プレート射出成形金型のアンダーカット検出とコア/キャビティ生成を自動化するために設計されたアルゴリズムの開発と実装です。このアルゴリズムは、主に2つの戦略を採用しています。(1) エッジ凸性分析(Edge Convexity Analysis): 隣接する面間の幾何学的関係に基づいて、潜在的なアンダーカット形状に関連するエッジを特定します。(2) 面接続性分析(Face Connectivity Analysis): 3Dモデルの残りの面を、指定されたパーティング方向に対して「上部」および「下部」領域に分類およびグループ化します。これは、コアおよびキャビティブロックを定義するために不可欠です。

5. 研究方法論

研究設計:

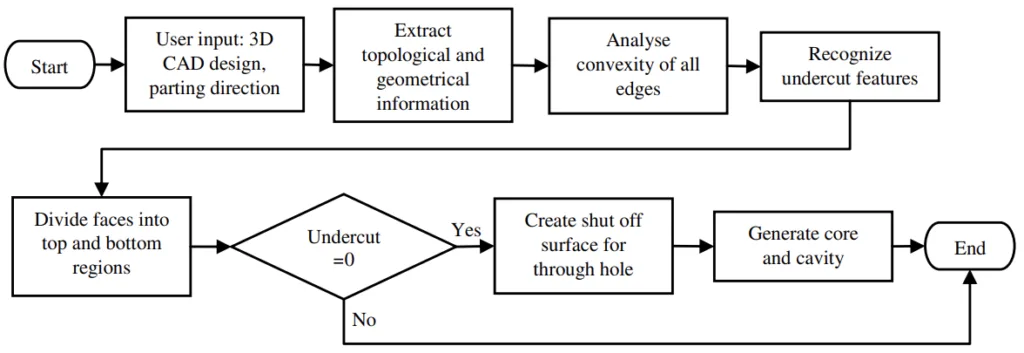

提案されたアルゴリズムは、図1に示すように構造化されたシーケンスに従います。ユーザー入力(3D CADモデルとパーティング方向)から始まり、データ抽出、エッジ凸性分析、アンダーカット形状認識、面の上部/下部領域への分割を経て、コアおよびキャビティ生成(アンダーカットが検出されない場合)またはシステム終了(アンダーカットが存在する場合)で終了します。アルゴリズムは、C++プログラミング言語、ACISジオメトリックモデリングカーネル、およびソリッドモデラーソフトウェアを使用して実装されました。

データ収集および分析方法:

- 入力 (ステップ1): ユーザーは既存の3D CAD部品モデルをシステムに入力し、パーティング方向のベクトルPdを指定します。

- データ抽出 (ステップ2): システムは、入力されたCADモデルからトポロジー情報(頂点、エッジ、面)およびジオメトリ情報を抽出し、すべてのエンティティをストレージデータ配列に格納します。

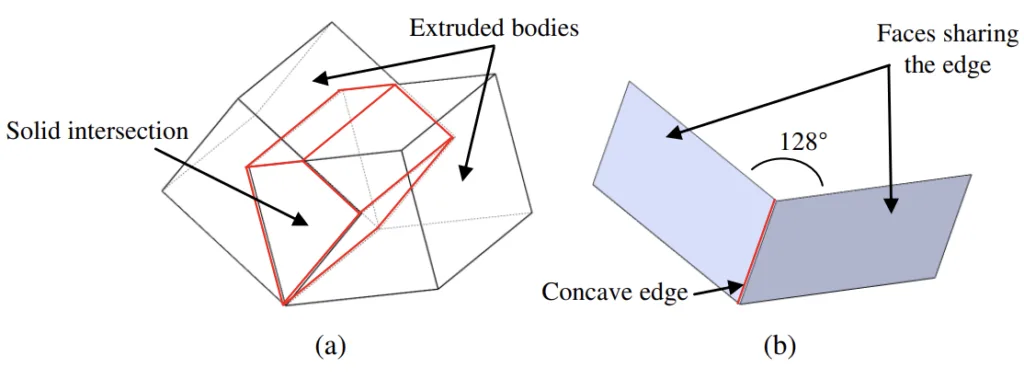

- エッジ凸性分析 (ステップ3): 格納されたすべてのエッジについて、その凸性を分析します。エッジの凸性は、エッジを共有する2つの面から作成された2つの押し出しボディを交差させることによって分析されます。エッジを共有する2つの面は、それぞれの面法線に沿って押し出され、各面に対して押し出しボディが作成されます。次に、これらの押し出しボディが交差されます。交差の結果がソリッド交差である場合、エッジは図2(a)に示すように凹エッジ(concave edge)です。しかし、交差の結果がNULLである場合、エッジは凸エッジ(convex edge)です。このテストは、図2(b)に示すように、エッジを共有する面間の角度が180°未満でなければならないという凹エッジの理論と一致することが証明されています。

- アンダーカット認識 (ステップ4): 凹エッジを共有する面はグループ化され、面領域が作成されます。この面領域は、潜在的なアンダーカット領域です。次に、この面領域は、負および正の両方のパーティング方向に沿って無限に押し出されます。押し出されたボディが両方向で他のモデル面と交差する場合、その面領域はアンダーカット形状として認識されます。しかし、押し出されたボディが一方向のみで交差する場合(例:正のパーティング方向にのみ交差する場合)、その面領域は対応する領域(例:下部領域)に属すると見なされ、逆も同様です。

- 面分割 (ステップ5): いずれの領域にも含まれない残りのすべての面は、面接続性アプローチを使用して上部または下部領域にグループ化されます。面が次の規則に従う場合、上部領域にグループ化されます。(1) 正のパーティング方向に沿って抽出されたときに、面が他の面と交差してはならない。(2) 面が上部領域のいずれかの面とエッジを共有している。これらの規則は、負のパーティング方向を使用する下部領域についても同様です。ただし、2番目の規則は、各上部および下部領域の初期面については免除されます。

- アンダーカットチェック (ステップ6): 検出されたアンダーカットの数がゼロである場合にのみ、アルゴリズムは続行します。それ以外の場合、システムは終了します。

- シャットオフサーフェス作成 (ステップ7): アンダーカットがない部品の場合、既存の貫通穴に対してシャットオフサーフェス(Shut off surface)が作成されます。

- コア/キャビティ生成 (ステップ8): 最終的に、分類された上部および下部の面領域と作成されたシャットオフサーフェスに基づいて、コアとキャビティが生成されます[8]。

研究トピックと範囲:

本研究は、射出成形を目的とした3D CADモデルにおけるアンダーカット形状の認識と、その後の2プレート金型のコアおよびキャビティ形状の生成に特に焦点を当てています。範囲は、エッジ凸性および面接続性アプローチを利用して実装されたアルゴリズムによって定義されます。この研究では、ユーザー定義の単一パーティング方向を想定し、アンダーカット形状の有無にかかわらず部品に対するアルゴリズムのパフォーマンスを評価します。

6. 主要な結果:

主要な結果:

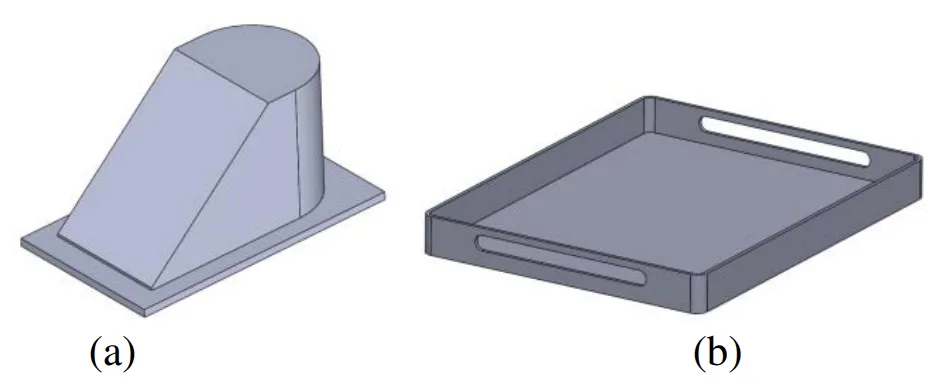

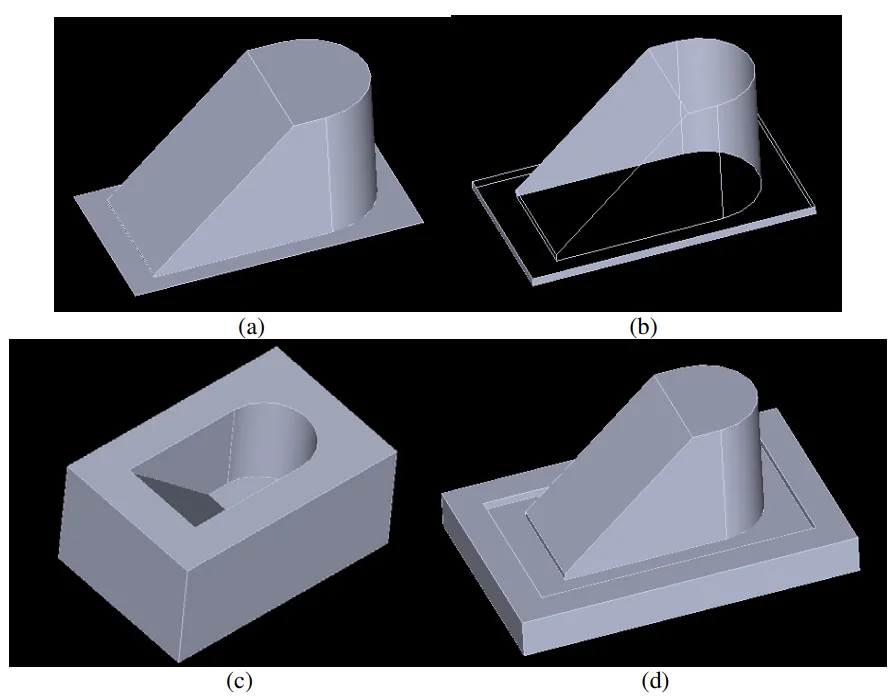

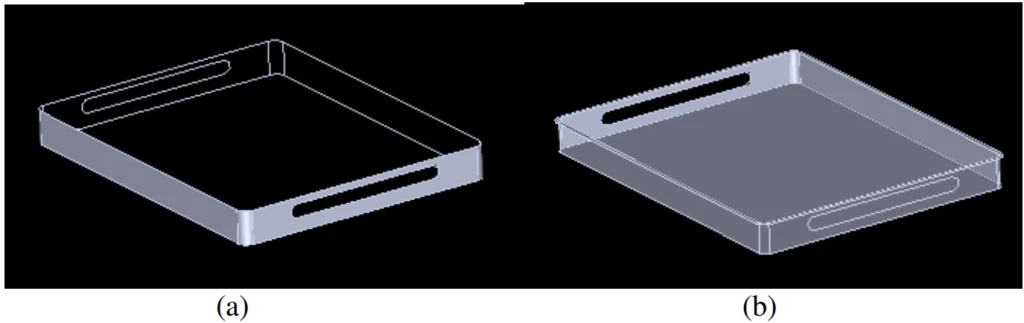

アルゴリズムは、パートAおよびパートBと指定された2つの異なる3D CAD入力(図3)を使用してテストされ、両方のパーティング方向はz軸に沿って設定されました。パートA(寸法:長さ56mm x 幅23mm x 高さ32mm、17面)にはアンダーカット形状は含まれていませんでした。パートB(寸法:長さ160mm x 幅140mm x 高さ10mm、29面)にはアンダーカット形状が組み込まれていました。

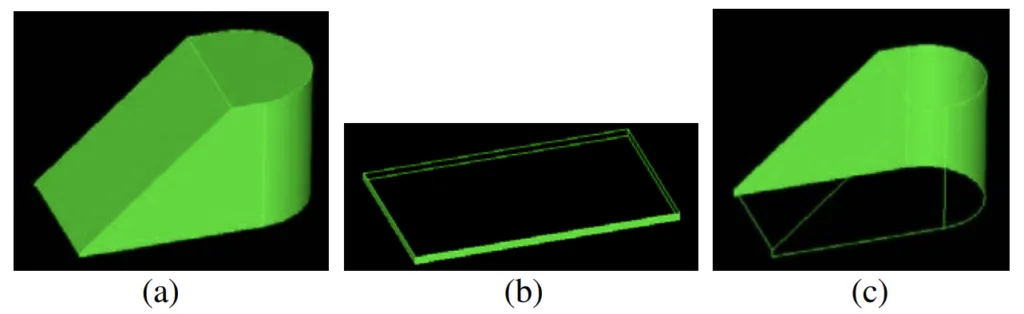

表1は、両方の部品の選択された面/エッジに対する面領域分類とエッジ凸性分析の詳細を示しています(凸性/領域コード:上部=1、下部=0、なし=2、凹=3、凸=4)。パートAの場合、分析によりアンダーカット形状がないことが正しく識別されました。その結果、アルゴリズムは面を上部(6面)および下部(5面)領域に正常にグループ化し(図4)、対応するコアとキャビティを生成しました(図6)。

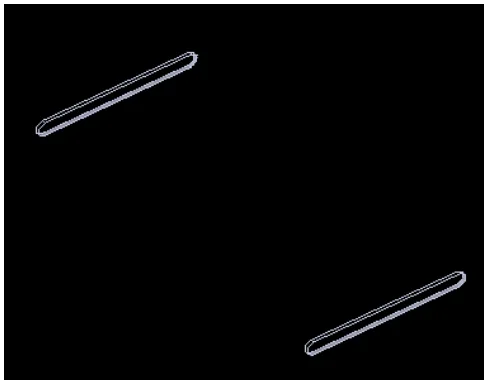

パートBの場合、アルゴリズムはそれぞれ4つの面からなる2つの異なるアンダーカット領域を検出しました(図8、図5(a))。アルゴリズムの設計(ステップ6)に従い、アンダーカットの存在によりコアおよびキャビティ形状の生成は行われませんでした。しかし、システムはアンダーカットの一部ではない上部領域の面(9面)と下部領域の面(12面)を正しく識別し、グループ化しました(図7、図5(b))。

記録された計算時間は、パートAで4.21秒、パートBで5.13秒でした。この時間差は、パートBの処理が必要な面の数が多いためです。結果は、アルゴリズムがエッジ凸性によってアンダーカットを認識し、面接続性を使用して面を自動的に分割する能力を示しています。

図のリスト:

- 図1. 提案アルゴリズムのフローチャート

- 図2. 凹エッジ (a) 2つの押し出しボディの交差 (b) エッジを共有する面の角度が180°未満

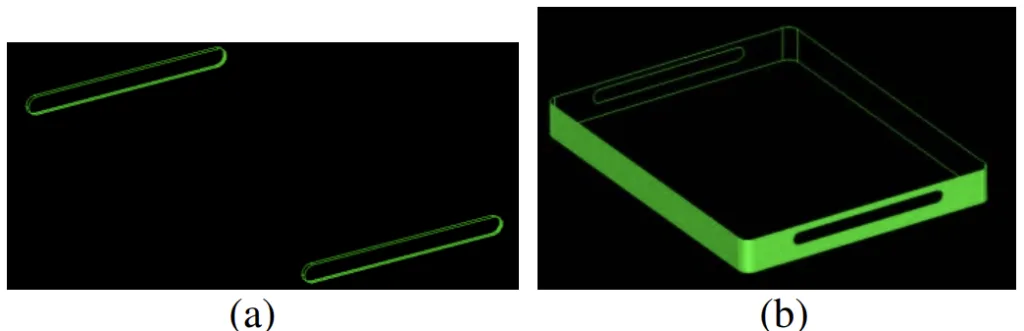

- 図3. 3D CAD入力 (a) パートA (b) パートB

- 図4. パートAの面領域 (a) 上部領域 (b) 下部領域 (c) 下部領域

- 図5. パートBの面領域 (a) アンダーカット領域 (b) 下部領域

- 図6. パートAの出力 (a) 上部領域 (b) 下部領域 (c) キャビティ (d) コア

- 図7. パートBの出力 (a) 下部領域 (b) 上部領域

- 図8. パートBのアンダーカット形状

7. 結論:

提示された結果と出力は、提案されたアルゴリズムの有効性を証明しています。エッジ凸性アプローチはアンダーカット形状を正常に認識し、面接続性アプローチは部品の面を上部および下部領域に自動的に効果的に分割しました。このシステムは、アンダーカットのない部品に対してコアおよびキャビティ形状を生成する能力、そして重要なことに、アンダーカットが存在する部品でそれらを検出し、それによってユーザーによる必要な設計調整を容易にする能力を示しました。計算性能は満足のいくものであり、商用CADソフトウェアを使用した手動設計と比較して著しく高速でした。現在のシステムには限界があり、まだ完全に堅牢ではありませんが、このシステムの将来的な拡張は、設計時間を短縮することにより、金型設計者の生産性を大幅に向上させる可能性を秘めています。

8. 参考文献:

- [1] Shao J, Shen G. Research on graph-based recognition of undercut features from molded part. 2nd Int Conf Inf Sci Eng ICISE2010 - Proc 2010:1468–71. doi:10.1109/ICISE.2010.5689693.

- [2] Kumar N, Ranjan R, Tiwari MK. Recognition of undercut features and parting surface of moulded parts using polyhedron face adjacency graph. Int J Adv Manuf Technol 2006;34:47–55. doi:10.1007/s00170-006-0574-7.

- [3] Fu MW, Nee AYC, Fuh JYH. The application of surface visibility and moldability to parting line generation. CAD Comput Aided Des 2002;34:469–80. doi:10.1016/S0010-4485(01)00117-8.

- [4] Bok AY, Abu Mansor MS. Generative regular-freeform surface recognition for generating material removal volume from stock model. Comput Ind Eng 2013;64:162-78. doi:10.1016/j.cie.2012.08.013.

- [5] Zhou ZZZ, Gao SGS, Gu ZGZ, Shi JSJ. A feature-based approach to automatic injection mold generation. Proc Geom Model Process 2000 Theory Appl 2000. doi:10.1109/GMAP.2000.838238.

- [6] Yin, Z., Ding, H. & Xiong, Y., 2001. Virtual prototyping of mold design : geometric mouldability analysis for near-net-shape manufactured parts by feature recognition and geometric reasoning. CAD Computer Aided Design, 33, pp.137-154

- [7] Ran, J.Q. & Fu, M.W., 2010. Design of internal pins in injection mold CAD via the automatic recognition of undercut features. CAD Computer Aided Design, 42, pp.582-597

- [8] Md Yusof M, Abu Mansor MS. Core and Cavity Generation Using Slicing and Boolean-Based Algorithm. Appl Mech Mater 2015;761:175–9. doi:10.4028/www.scientific.net/AMM.761.175.

9. 著作権:

- 本資料は「Mursyidah Md Yusof and Mohd Salman Abu Mansor」による論文です。「Undercut feature recognition for core and cavity generation」に基づいています。

- 論文の出典: https://doi.org/10.1088/1757-899X/290/1/012070

本資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁じられています。

Copyright © 2025 CASTMAN. All rights reserved.