この論文概要は、INDIAN ENGINEERING EXPORTS に掲載された論文「Development of water soluble cores for investment casting – A review」に基づいています。

1. 概要:

- タイトル: インベストメント鋳造用 水溶性中子の開発 – レビュー

- 著者: GANESH VIDYARTHEE & NANDITA GUPTA

- 発表年: 2020年1月

- 掲載ジャーナル/学会誌: INDIAN ENGINEERING EXPORTS

- キーワード: インベストメント鋳造、水溶性中子、塩中子、機械的特性、環境影響

2. 研究背景:

インベストメント鋳造は、複雑な形状の鋳物を製造するためにワックスパターンを使用します。中子は、これらの鋳物内部にアンダーカットやチャンネルなどの内部形状を形成するために不可欠です。従来、鋳造後の中子除去は、溶剤の使用、蒸気オートクレーブ、または高温でのフラッシュ燃焼などの方法で行われてきました。これらの従来の方法は、製造コストを増加させ、非効率的であることが多いです。[1-3] 複雑な内部形状を持つ鋳物の場合、従来のセラミックまたは塩中子は避けられ、可能な場合は直接ワックスパターンが選択されることがあります。しかし、複雑なワックスパターンの作成は困難な場合があります。

水溶性塩中子は、1970年代に鋳造業界に登場し、1990年代に、特にディーゼルエンジンピストンの大量生産において、大幅に普及しました。リングや穴などの単純な形状の中子は、高圧圧縮された食塩(NaCl)から作られ、ブランク鋳造を可能にし、複雑な設計を容易にします。しかし、これらの中子を通してアクセスできる領域の機械的洗浄は困難な場合があります。[4-6] 既存の塩中子は、一次強度(冷間強度)および高温強度(650〜700℃)の要件を満たしていますが、限界があります。

現在の塩中子製造では、塩融液を中子箱に鋳込み、吸湿を防ぐために最低200℃のオーブンで保管し、わずかに湿らせた塩を高圧下で圧縮します。粒子の凝集と再結晶は、低圧(30〜50 MPa)および500〜750℃の加熱温度、または高圧(136〜362.8 MPa)および低い焼結温度(180〜300℃)のいずれかの条件下で、応力緩和のために発生します。別の製造方法としては、Na-2CO3のような無機バインダーと混合した材料を射出し、CO2または熱脱水(180〜210℃)のいずれかの助けを借りて硬化させる方法があります。これらの塩中子は一般的に強度が低く、高圧鋳造用途には適していません。[7-9]

ポリビニルグリコール(PVG)は、中子用の水溶性ワックス状材料として研究されています。PVGは、水溶性と低い吸湿性係数により、ワックスパターンから浸出させることができ、中子をより長く保持できます。PVGは無毒で市販されています。しかし、PVG中子は、ペースト状の状態で使用されることを想定しており、凝固時に表面に亀裂が入りやすいという欠点があります。[10-12]

本研究は、強度を向上させるためのバインダーのバリエーションを調査し、塩結晶の形状と粒度、および添加剤を含む複合塩、さらに水中の水和と溶解速度論を考慮することにより、塩中子技術の改善の必要性に取り組んでいます。[13-15]

3. 研究目的と研究課題:

- 研究目的:

- 本研究の主な目的は、インベストメント鋳造における塩中子の利用の可能性を探求することです。これには、塩中子の利用可能性の評価と、これらの中子で作られた鋳物の機械的特性の向上に焦点を当てることが含まれます。さらに、本研究では、これらの水溶性中子の使用に関連する環境上の利点についても調査します。

- 主な研究課題:

- 本研究は、暗黙のうちに以下の主要な質問に答えようとしています。

- 水溶性塩中子の機械的強度は、組成の変更と可塑剤の添加によって改善できるか?

- ポリエチレングリコール、マイカ粉末、塩化ナトリウム、および可塑剤を組み込んだ、機械的強度、吸湿性、および溶解性のバランスが取れた水溶性塩中子の最適な組成は何か?

- 可塑剤の添加は、開発された塩中子の圧縮強度、曲げ強度、吸湿係数、および溶解速度にどのように影響するか?

- 環境に優しく、鋳造後に除去が容易で、インベストメント鋳造で寸法精度と滑らかな鋳物を製造するのに適した水溶性中子材料を開発することは可能か?

- 本研究は、暗黙のうちに以下の主要な質問に答えようとしています。

- 研究仮説:

- 明示的には述べられていませんが、本研究は以下の仮説に基づいて実施されています。

- 塩中子の組成、特に可塑剤やマイカ粉末、ポリエチレングリコールなどの添加剤を注意深く制御することにより、機械的特性を大幅に改善し、インベストメント鋳造用途により適したものにすることが可能である。

- 開発された水溶性中子は、中子除去プロセスで使用される塩と水の再利用の可能性により、環境上の利点を提供する。

- 明示的には述べられていませんが、本研究は以下の仮説に基づいて実施されています。

4. 研究方法

- 研究デザイン:

- 本研究では、組成の異なる水溶性中子の特性を評価するために実験計画法を採用しています。可塑剤の量(重量比で0%、5%、10%)を変化させて、3種類の中子材料組成を調製しました。

- データ収集方法:

- 開発された中子材料の特性を評価するために、以下の試験を実施しました。

- 圧縮強度試験: 万能試験機を使用して、中子サンプルの圧縮強度を測定しました。

- 曲げ強度試験: 三点曲げ治具を使用して、中子材料の曲げ強度を評価しました。

- 吸湿性試験: サンプルを室温(相対湿度50〜70%)の空気に1ヶ月間曝露し、質量変化を測定して吸湿係数を算出しました。

- 溶解性試験: サンプルを水に浸漬し、中子材料の溶解速度を測定しました。

- 開発された中子材料の特性を評価するために、以下の試験を実施しました。

- 分析方法:

- 試験から収集されたデータを評価するために、定量分析を使用しました。これには以下が含まれます。

- 各組成の圧縮強度と曲げ強度の値を計算しました。

- 吸湿係数を式:H = [(Wt-Wo)/W0] × 100%(Wtは1ヶ月後の質量、Woは初期質量)を使用して決定しました。

- 溶解速度を式:R = M/(S×T)(Mは溶解質量、Sは表面積、Tは溶解時間)を使用して計算しました。

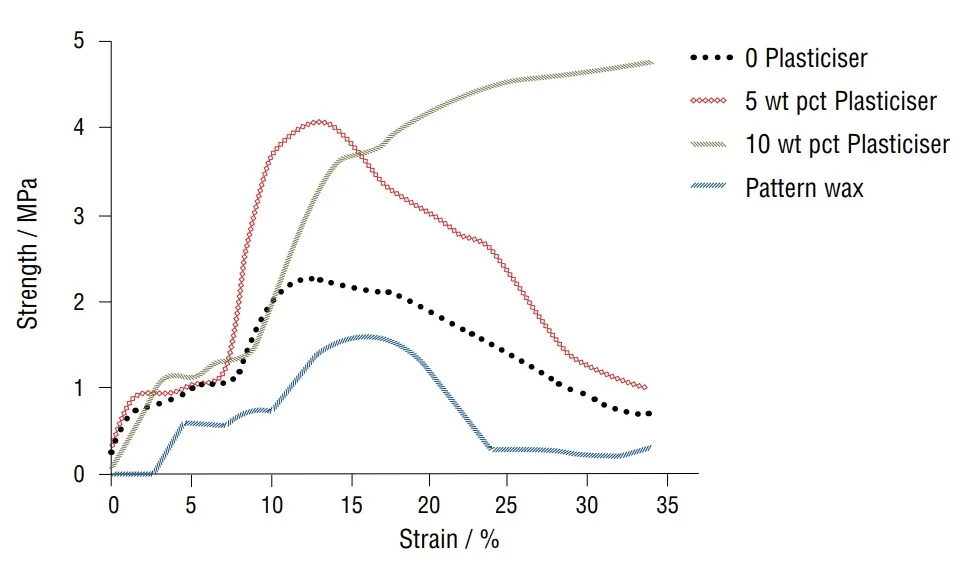

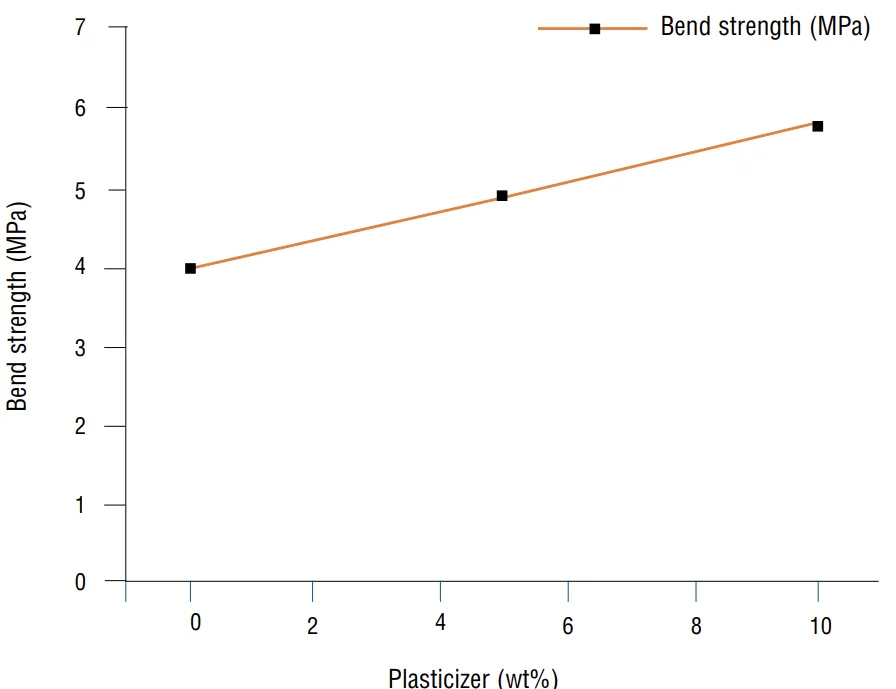

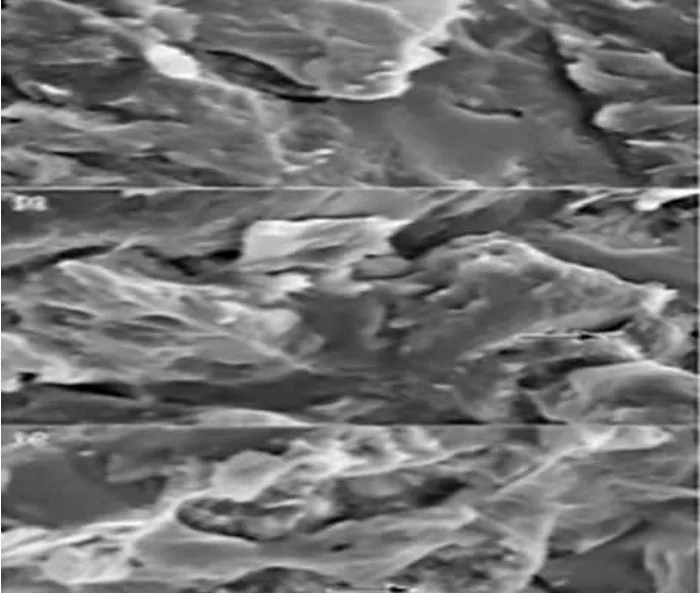

- 圧縮応力とひずみの関係(図1)および曲げ強度と可塑剤含有量の関係(図2)を視覚化するために、グラフ分析を実施しました。中子材料の破断面を調べるために、顕微鏡分析を実施しました(図3)。

- 試験から収集されたデータを評価するために、定量分析を使用しました。これには以下が含まれます。

- 研究対象と範囲:

- 本研究は、以下の材料から作られた水溶性中子の開発と試験に焦点を当てました。

- ポリエチレングリコール

- マイカ粉末

- 塩化ナトリウム

- 可塑剤(重量比で0%、5%、10%で変化)

- 溶剤(ポリエチレングリコールを溶解するため)

- 研究の範囲は、これらの複合中子材料の機械的特性(圧縮強度と曲げ強度)、吸湿性、および溶解性を評価することに限定されました。サンプルは、試験用に6mm x 6mm x 10mmの寸法で調製されました。

- 本研究は、以下の材料から作られた水溶性中子の開発と試験に焦点を当てました。

5. 主な研究結果:

- 主な研究結果:

- 新規な水溶性中子材料の開発に成功しました。

- 可溶性中子材料の降伏強度は最大1 MPaに達しました。

- 達成された最高の圧縮強度は4 MPaでした(図1)。

- 可溶性中子材料の曲げ強度は4.08〜6.65 MPaの範囲でした(表4)。

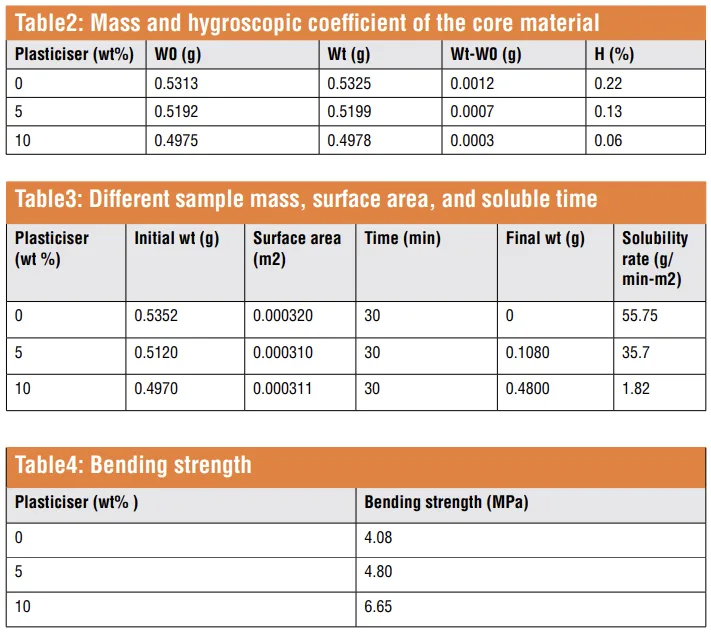

- 吸湿係数は、周囲条件下で月間0.06%〜0.22%の範囲でした(表2)。

- 可塑剤含有量が増加するにつれて、中子材料の溶解速度は低下しました(表3)。

- 可塑剤を含まない中子を1時間曝露すると、表面が緩くなりました(表3)。

- 5%の可塑剤含有量は、中子製造に適した修正された圧縮強度を提供しました。

- マイカは、強度と滑らかさを提供するための優れた、経済的で環境に優しい添加剤として特定されました。

- ポリエチレンは、延性があり、無毒であり、結合強度に貢献しています。

- 可塑剤含有量の増加は、結合強度の増加につながりました(図2、3)。

- マイカとポリエチレンは、水溶性中子の安定性に貢献し、吸湿を低減します。

- 最大5%のポリエチレングリコールは、亀裂の形成を防ぎ、滑らかな表面を提供し、中子を安定させます。5%を超えると、溶解速度が低下します。

- 最適な強度を得るための推奨混合物は、ポリエチレングリコール43重量%、マイカ粉末30重量%、塩化ナトリウム粉末25重量%、および可塑剤5重量%で構成されています。

- このタイプの可溶性中子は、複合パターン射出に耐えるのに十分な堅牢性があり、適切な時間で浸出させることができます。硬度は亀裂を防ぐ上で重要です。可塑剤による強度の増加は、崩壊性を低下させ、中子除去時間を長くする必要がある場合があります。

- 統計的/定性的分析結果:

- 表1:可溶性中子材料の成分(重量%)は、可塑剤含有量(0%、5%、10%)が異なる3つのサンプルの組成を示しています。

- 表2:中子材料の質量と吸湿係数は、1ヶ月間の空気曝露後の3つの組成の質量変化と吸湿係数を示しています。吸湿係数は、可塑剤が増加するにつれて減少します。

- 表3:異なるサンプル質量、表面積、および溶解時間は、異なる可塑剤含有量の溶解速度を示しています。溶解速度は、可塑剤が増加するにつれて減少します。

- 表4:曲げ強度は、曲げ強度が可塑剤含有量の増加とともに増加し、4.08 MPa(可塑剤0%)から6.65 MPa(可塑剤10%)の範囲であることを示しています。

- 図1:ワックスと中子材料の圧縮応力とひずみ曲線は、パターンワックスと比較して、可塑剤0%、5%、および10%の中子材料の圧縮強度を示しています。5%の可塑剤は、修正された圧縮強度を示しています。

- 図2:曲げ強度と可塑剤量および10 wt pct(c)15 wt pctの関係は、曲げ強度が可塑剤含有量の増加とともに増加することを示しています。

- 図3:可塑剤0(a)、5 wt pct(b)、および10 wt pct(c)15 wt pctを含む可溶性中子材料の破断面の顕微鏡写真は、異なる可塑剤レベルでの中子構造の視覚的証拠を提供します。

- データ解釈:

- 結果は、水溶性中子組成に可塑剤を組み込むと、機械的特性、特に曲げ強度と圧縮強度が向上することを示しています。マイカ粉末とポリエチレングリコールの添加は、中子の安定性に貢献し、吸湿を低減します。可塑剤は強度を向上させますが、溶解速度も低下させます。5%の可塑剤含有量でバランスが取れており、溶解性を大幅に損なうことなく強度を向上させています。推奨される組成は、インベストメント鋳造用途に最適な強度を提供します。

- 図表リスト:

- 図1:ワックスと中子材料の圧縮応力とひずみ曲線

- 図2:曲げ強度と可塑剤量および10 wt pct(c)15 wt pctの関係

- 図3:可塑剤0(a)、5 wt pct(b)、および10 wt pct(c)15 wt pctを含む可溶性中子材料の破断面の顕微鏡写真

- 表1:可溶性中子材料の成分(重量%)

- 表2:中子材料の質量と吸湿係数

- 表3:異なるサンプル質量、表面積、および溶解時間

- 表4:曲げ強度

6. 結論と考察:

- 主な結果の要約:

- 本研究では、機械的特性が向上したインベストメント鋳造用の新規な水溶性中子材料の開発に成功しました。開発された中子は、保護コートを必要とせずに、寸法精度と滑らかな鋳物の製造を可能にします。これらの中子は水溶性であり、塩と水を再利用できる可能性があり、環境に優しいです。これらは、通常の気候条件下で十分な保管安定性を持ち、従来の塩中子と比較して機械的特性が向上しています。

- 研究の学術的意義:

- 本研究は、従来の中子材料に関連する制限を克服するために、改良された塩中子組成を使用することの実現可能性を示すことにより、インベストメント鋳造の分野に貢献しています。この研究は、可塑剤と添加剤が水溶性中子の機械的、吸湿性、および溶解特性に与える影響に関する貴重なデータを提供します。この研究は、水溶性中子技術の理解を深め、この分野におけるさらなる研究開発の基礎を提供します。

- 実用的な意義:

- 本研究の知見は、インベストメント鋳造業界に大きな実用的な意義をもたらします。開発された水溶性中子は、従来の中子に代わる実行可能な代替案を提供し、中子除去プロセスを簡素化し、製造コストを削減する可能性があります。推奨される中子組成(ポリエチレングリコール43重量%、マイカ粉末30重量%、塩化ナトリウム25重量%、および可塑剤5重量%で構成)は、産業用途に直接適用可能な処方を提供します。これらの中子の環境への優しさは、持続可能な製造慣行に対する魅力をさらに高めます。

- 研究の限界:

- 本研究では、一般的に塩中子が凝固中に収縮と体積収縮を起こすことを認めています。さらに、一部の中子配合物では高密度が水の溶解を妨げ、場合によっては中子除去が困難になる可能性があります。

7. 今後のフォローアップ研究:

- フォローアップ研究の方向性:

- 今後の研究では、本研究で特定された限界に対処することに焦点を当てる必要があります。フォローアップ研究の主要な方向性には、以下が含まれます。

- 塩中子の凝固中の収縮と体積収縮を排除または最小限に抑える方法の調査。論文では、収縮を軽減するために融点820℃の塩と砂の混合物を検討することを提案しています。

- 密度制御を改善し、溶解特性を向上させる可能性のある、加圧下で中子を製造する技術の探求。

- より高い機械的強度と改善された溶解速度を達成するための中子組成と製造プロセスのさらなる最適化。

- リサイクル可能性と環境影響の詳細な調査(ライフサイクルアセスメントを含む)。

- 今後の研究では、本研究で特定された限界に対処することに焦点を当てる必要があります。フォローアップ研究の主要な方向性には、以下が含まれます。

- さらなる探求が必要な分野:

- さらなる探求が必要な分野は、次のようなものです。

- さまざまな環境条件下での開発された中子の長期保管安定性。

- さまざまな鋳造合金および複雑な鋳造形状でのこれらの中子の性能。

- 大規模生産の経済的実現可能性と、これらの水溶性中子の産業環境への実装。

- さらなる探求が必要な分野は、次のようなものです。

8. 参考文献:

- Suo Tu et al. 'Fabrication and Characterization of High-Strength Water Soluble Composite Salt Core for Zinc Alloy Die Castings, # Springer-Verlag London Ltd, 2017

- Z Xiao et al. 'A Water-Soluble Core Material for Manufacturing Hollow Composite Sections, Composite Structures 182 (2017), p 380-90

- Jing-jing Liang et al. 'Influence of Zircon on Cristobalite Crystallization of Silica-Based Ceramic Cores,' Journal of Ceramic Processing Research, vol 17, no.8, (2016), p 845-50

- Jaroslav Beòo et al. 'Development of Composite Salt Cores for Foundry Applications, MTAEC9, 49(4) 619 (2015)

- P Jelínek et al. 'Advances in Technology of Soluble Cores for Die Castings,' Archives of Foundry Engineering, vol 15, issue 2, 2015, p 29-34

- EliSka Adámková et al. 'Water-Soluble Cores – Verifying Development Trends,' MTAEC9, 49(1) 61 (2015)

- P Jelínek et al. 'Lost Cores for High-Pressure Die Casting,' Archives of Foundry Engineering, vol 15, issue 2, 2014, p 101-04

- Petr Jelínek et al. 'Development of Foundry Cores Based on Inorganic Salts,' Materials and Technology 47 (2013) 6, p 689-93

- Fei Wang et al. 'Gel-Casting of Fused Silica Based Core Packing for Investment Casting Using Silica Sol as a Binder, Journal of the European Ceramic Society 33 (2013), p 2745-49

- Weiguo Jiang et al. 'Preparation and Properties of Novel Water Soluble Core Material, J. Mater. Sci. Technol., 2010, 26(3), p 270-75

- Ladisla Tomek et al. 'Water Soluble Cores for Aluminium Investment Castings, 13th World Conference on Investment Casting, 2012, Kyoto, Japan

- Yaokawa J et al. 'Strength of Salt Core Composed of Alkali Carbonate and Alkali Chloride Mixtures made by Casting Technique, Mater Trans, 2007, 48(5):1034-41

- MJ Nadolski et al. 'The Investigation of properties of Investment casting moulds reinforced with ceramic fibre, Archives of Foundry Engg, Vol 7, Issue 4/2007, 127-30

- J Barbosa et al. 'Characterisation of Metal/Mould Interface on Investment Casting of c-TiAl, International Journal of Cast Metals Research, 2006, vol 19, no.6

- S Sabau, 'Numerical Simulation of the Investment Casting Process, AFS Transactions 2005 © American Foundry Society, Schaumburg, IL, USA

9. 著作権:

この資料は、GANESH VIDYARTHEE & NANDITA GUPTA の論文「Development of water soluble cores for investment casting – A review」に基づいています。

論文ソース:[DOI URL は入手可能であれば追加、そうでなければ現状維持]

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.