本稿は、「Materials and Technologies」誌に掲載された論文「Laser repair welding of thermal cracks on Aluminium die casting dies」に基づいています。

1. 概要:

- 論文名: アルミニウムダイカスト金型の熱亀裂のレーザー補修溶接 (Laser repair welding of thermal cracks on Aluminium die casting dies)

- 著者: Matej Pleterski, Janez Tušek, Ladislav Kosec, Damjan Klobčar, Mitja Muhič, Tadej Muhič

- 発行年: 2008年

- 掲載学術誌/学会: Materials and Technologies (MTAEC9, 42(5)211(2008))

- キーワード: ダイカスト, 金型, 亀裂, 補修, レーザー溶接, アルミニウム (die casting, dies, cracks, repairing, laser welding, aluminium)

2. 要旨:

損傷および摩耗した工具の補修溶接は、生産性を大幅に向上させ、生産コストを削減できる手段です。この目的のために、近年、局所的な加熱効果、狭い熱影響部、無視できるアンダーカットなどの大きな利点を持つレーザー技術が使用されてきました。ダイカストプロセスでは、金型は複雑な熱機械的応力を受け、金型の表面には高い応力が誘起されます。これは熱疲労亀裂につながる可能性があります。本稿では、パルスNd:YAGレーザーを用いた熱亀裂補修(溝加工、溶接)技術について説明します。亀裂、溝、溶接部周辺領域の微小硬さ分析も行われました。試験結果は、亀裂周辺の疲労領域を比較的迅速かつ容易に除去し、適切な溶接によって工具の操作性を回復できることを示唆しています。

3. 緒言:

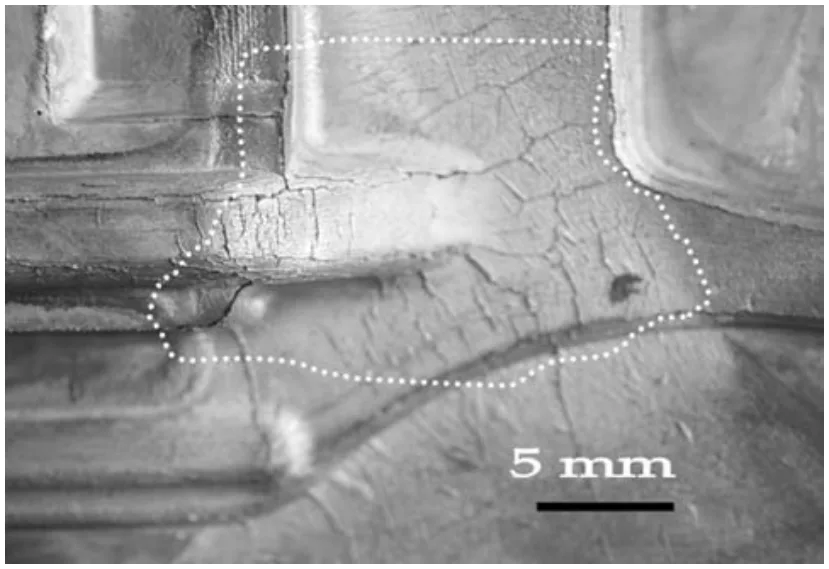

レーザー溶接は確立された産業用途の一つであり、レーザー補修溶接およびクラッディングは、鋳造、工具製作などの産業における工具メンテナンスのためにますます使用されている比較的新しい技術です。ダイカスト金型は、通常、高品質の熱間工具鋼(例えば、非鉄金属用にはHRc ≈ 45が必要)で作られており、運転中の複雑な熱機械的応力により、表面に熱疲労亀裂が発生しやすくなっています(Figure 1)。従来の補修方法には、研削、フライス加工、アーク溶接などがありますが、レーザー技術は、これらの亀裂を溝加工して除去し、その後溶接する能力を提供し、代替の補修ソリューションを提供します。

4. 研究の概要:

研究テーマの背景:

ダイカスト金型は、その使用期間中に複雑な熱機械的応力を受け、しばしば表面に熱疲労亀裂を形成します。これらの亀裂の補修は、鋳造部品の品質を維持し、金型の寿命を延ばすために不可欠です。レーザー技術は、局所的な入熱、狭い熱影響部(HAZ)、最小限の歪みやアンダーカットなど、工具補修にいくつかの利点をもたらします。

先行研究の状況:

これまでの研究では、金型補修の様々な側面が検討されてきました。Sunら1,2は、溶加材なしで亀裂を再溶解する研究を行い、疲労特性と引張特性に焦点を当てました。Vedaniら3は、工具鋼の補修溶接における微細構造の発達と冶金学的問題を調査しました。他の研究者4,5は、さまざまな用途でレーザー補修溶接を検討しており、一部の研究では、特定の状況(例えば、船舶の板金補修)において、修理時間とコストの削減により、アーク溶接などの従来の方法よりも優れていることが示唆されています。

研究の目的:

本研究の主な目的は、アルミニウムダイカスト金型の熱亀裂を補修するためのレーザーベースの技術を提示し、評価することでした。これには、パルスNd:YAGレーザーを使用して亀裂を溝加工で除去し、その後の溶接を行うことが含まれます。この研究は、元の亀裂、レーザー加工された溝、および結果として得られた溶接部の周囲領域の微小硬さを分析し、補修が工具の操作性を回復する上でどの程度効果的であるかを評価することを目的としました。

核心研究:

研究の核心は、レーザー補修プロセスに関する実験的調査でした。これには以下が含まれます。

- 熱亀裂を示す1.2343(X38CrMoV5-1)鋼製の摩耗したアルミニウムダイカスト金型の選択。

- 亀裂の入った材料を除去するためのレーザー溝加工の系統的な適用。

- 適切な溶加材(Uddeholm G3)を使用した溝加工領域のレーザー溶接。

- 元の亀裂の近傍、溝加工後、溶接後など、さまざまな段階における金型材料の詳細な微小硬さ試験および微細構造特性評価(SEM使用)。

5. 研究方法論

研究デザイン:

本研究は実験的研究として設計されました。自動車のシートベルト リール用のダイカスト工具の使用済みサイドコア(1.2343 (X38CrMoV5-1) 鋼製で熱亀裂あり)を試験片として選択しました(Figure 2)。試験片は、補修プロセスのさまざまな段階(初期状態、レーザー溝加工後、レーザー溶接後)で切断され、分析を容易にしました。材料の状態を評価するために、微小硬さ測定と走査型電子顕微鏡(SEM)が用いられました。

データ収集と分析方法:

- 母材: 金型は1.2343 (X38CrMoV5-1) 工具鋼で作られ、45 ± 2 HRc (450 ± 30 HVに相当) に硬化されました。

- レーザーシステム: 溝加工プロセスには、出力120 WのパルスNd:YAGレーザーが使用されました。

- 溶加材: 溶接プロセスには、直径0.5 mmのUddeholm G3ワイヤが使用されました。

- シールドガス: 溝加工と溶接の両方で、純度99.9996%のアルゴン (Ar) がシールドガスとして使用されました。

- レーザーパラメータ: レーザー溝加工と溶接のための特定のパラメータ(パルス周波数、パルス持続時間、平均出力、パルスエネルギー、焦点距離)が定義され、原著論文のTable 1に詳述されています。溝加工には、鋼を蒸発させて除去するために高エネルギー密度(1010 W/m²以上)が必要でした。

- 微小硬さ試験: 100 gの荷重(0.981 Nの力)でビッカース微小硬さ試験が実施されました。測定は表面から0.3 mm、0.6 mm、1 mmの深さで行われ、明確にするために主に1 mmの深さの結果が提示されました。

- 微細構造分析: 準備されたマクロ断面が検査され、微細構造の詳細はSEM (SEI) を使用して分析されました。

研究テーマと範囲:

本研究は以下に焦点を当てました。

- アルミニウムダイカスト金型の熱亀裂の除去(溝加工)とそれに続く補修溶接の両方にパルスNd:YAGレーザーを使用することの実現可能性と有効性。

- 母材、熱影響部(HAZ)、レーザー溝加工領域、およびレーザー溶接領域における硬さプロファイルと微細構造の特性評価。

- 調査は、定義されたレーザー処理条件下での1.2343工具鋼およびUddeholm G3溶加材に特化していました。

6. 主な結果:

主な結果:

- 初期亀裂分析: 既存の熱亀裂(Figure 3)周辺の微小硬さは、工具鋼の公称硬さよりも約200 HV高いことがわかりました(Figure 4)。これは熱疲労亀裂(通常、硬さが低下する)の特徴ではなく、金型が以前に補修試行を受けていた可能性を示唆していました。

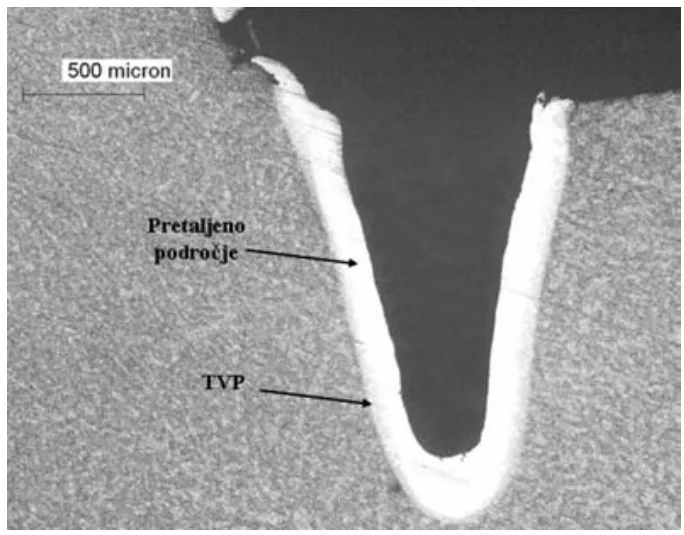

- レーザー溝加工: レーザー溝加工は、亀裂の入った材料を除去するために首尾よく採用されました。溝のマクロ断面をFigure 5に示します。溝の端に沿って、明確で狭い(幅約0.2 mm)再溶解および再硬化ゾーンが観察されました。このゾーンは、溝加工中のレーザーの高エネルギー密度と急速な自己急冷効果により、母材よりも最大300 HV高い、著しく増加した硬さを示しました(Figure 6)。

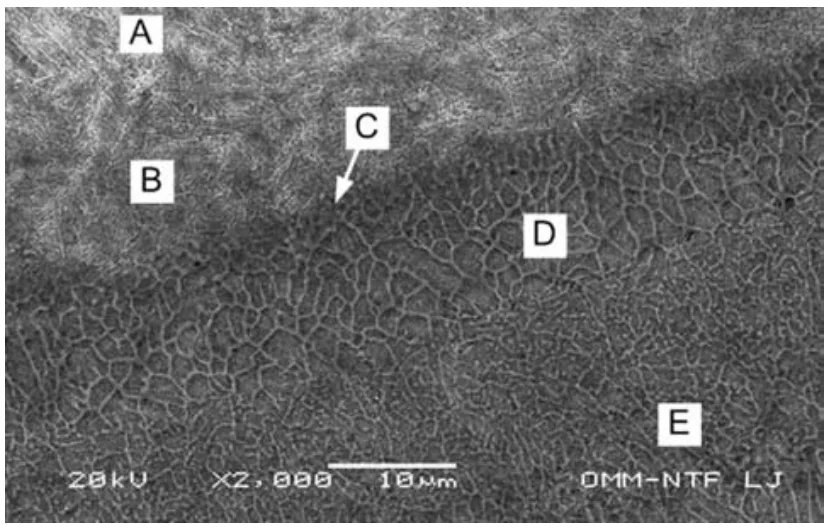

- 溝加工領域の微細構造: 溝における微細構造(Figure 7)は、明確なゾーンを示しました:A-母材;B-HAZ;C-凝固線;D-セルラーデンドライト領域;E-軸方向デンドライト領域。

- レーザー溶接: 溝加工された領域は、その後Uddeholm G3溶加材を使用して補修溶接されました。溶接された溝のマクロ断面をFigure 8に示します。溶接部全体の硬さプロファイルを分析しました(Figure 9)。

- 溶接部の微細構造と硬さ: 溶接境界における微細構造(Figure 10)は、A-母材;B-HAZ;C-デンドライト領域;D-多層溝充填の熱影響による層で構成されていました。この遷移領域も高い硬さを示しました。溶接部中央の微細構造(Figure 11)は微細なデンドライト(マルテンサイト)構造であり、その硬さは母材の硬さよりもわずかに高いことがわかりました。

- 全体的な補修効果: この研究では、レーザーパラメータと適切な溶加材(レーザー溶接用に母材よりもC含有量が低く、Cr、Mo含有量が高いもの)を慎重に選択することにより、亀裂の入った金型を効果的に補修できると結論付けました。このプロセスにより、疲労した材料を除去し、元の金型材料の硬さ値に近い溶接部を作成することができ、それによって工具の操作性を回復させることができます。

図の名称リスト:

- Figure 1: Imprints of cracks on a cast, as a result of thermal cracking

- Figure 2: Test specimen with marked cuts

- Figure 3: Macro section of a thermal crack

- Figure 4: Location of measurements (a) and the hardness profile in direction perpendicular to the crack (b)

- Figure 5: Macro section of the groove

- Figure 6: Hardness profile in the direction perpendicular to the groove

- Figure 7: Image of microstructure at the groove: A-base material; B-HAZ; C-solidification line; D-cellular dendrite area; E-axial dendrite area; SEM (SEI)

- Figure 8: Macro section of the welded groove

- Figure 9: Hardness profile across the weld

- Figure 10: Microstructure at the weld boundary: A-base material; B-HAZ; C- dendrite area; D-layers of heat effect of multi-pass groove filling; SEM (SEI)

- Figure 11: Microstructure in the weld; Fine dendritic microstructure; SEM (SEI)

7. 結論:

研究結果は、レーザー技術を用いることで、亀裂の入った工具を比較的迅速かつ容易に補修できることを示しています。レーザービームの適切なパラメータを用いることで、亀裂を溝加工し、それによって亀裂周辺の疲労した材料を除去することができます。このようにして準備された溝には、強く硬化する狭い再溶解ゾーンが現れますが、適切なレーザーパラメータを設定し、適切な溶加材を選択することにより、溶接部の硬さが母材の硬さに近くなるように工具を溶接することが可能です。

8. 参考文献:

- [1 Y. Sun, S. Hanaki, M. Yamashita, H. Uchida, H. Tsujii: Vacuum 73 (2004), 655-660]

- [2 Y. Sun, H. Sunada, N. Tsujii: ISIJ International, 41 (2001) 9, 1006-1009]

- [3 M. Vedani: Journal of Materials Science (2004), 241-249]

- [4 E. Capello, D. Colombo, B. Previtali: Journal of Materials Pro-cessing Technology 164-165 (2005), 990-1000]

- [5 P. M. Brown, G. Shannon, W. Deans, J. Berd: Weld World (1999), 33]

- [6 F. Kosel, L. Kosec: Mechanical Engineering Journal 29, (1983), E1-E8]

9. 著作権:

- 本資料は、「Matej Pleterski, Janez Tušek, Ladislav Kosec, Damjan Klobčar, Mitja Muhič, Tadej Muhič」による論文です。「Laser repair welding of thermal cracks on Aluminium die casting dies」に基づいています。

- 論文の出典: https://www.researchgate.net/publication/283814470

- 本資料は上記の論文に基づいて要約したものであり、商業目的での無断使用を禁じます。

- Copyright © 2025 CASTMAN. All rights reserved.