Recent Developments in Through-Process Modelling of Aluminium Die-Castings

スループロセスモデリングでHPDC部品の破壊挙動を予測:AlSi9MgMn合金の動的特性に関する最新研究

この技術概要は、Cato Dørum、Hans Ivar Laukli、Odd Sture Hopperstad、Torodd Berstadによって執筆され、2010年にThe Japan Institute of Light Metalsから発行された学術論文「Recent Developments in Through-Process Modelling of Aluminium Die-Castings」に基づいています。

キーワード

- 主要キーワード: スループロセスモデリング

- 副次キーワード: HPDC(ハイプレッシャーダイカスト)、アルミニウム合金、AlSi9MgMn、破壊挙動、FE解析、動的特性

エグゼクティブサマリー

- 課題: HPDC(ハイプレッシャーダイカスト)アルミニウム部品は、固有の欠陥や動的荷重条件のため、その構造性能を正確に予測することが困難です。

- 手法: 本研究では、一軸引張試験とシャルピー衝撃試験を用いてAlSi9MgMn合金のひずみ速度感受性と破壊挙動を調査し、その結果をスループロセスモデリングアプローチを用いた数値シミュレーションと比較しました。

- 主なブレークスルー: AlSi9MgMn合金はひずみ速度感受性が無視できるほど小さく、メッシュサイズと摩擦を慎重に考慮すれば、準静的試験データを用いてシャルピー試験における動的破壊挙動を正確にシミュレーションできることが示されました。

- 結論: 動的試験によって検証されたこのスループロセスモデリングアプローチは、衝撃を受けるHPDC部品の構造的完全性を予測するための信頼性の高い方法を提供し、設計と品質管理を向上させます。

課題:この研究がHPDC専門家にとって重要な理由

自動車産業では、軽量化、高い生産性、そして複雑な形状のニアネットシェイプ部品の製造が可能なHPDCアルミニウム合金が非常に重要視されています。特に、押出アルミニウム合金との接合が可能な、優れた鋳造性と機械的特性を持つHPDC合金が求められています。これらの自動車部品は、衝突などの動的な荷重状況に耐える必要があり、そのためには十分な変形挙動を制御する要因を根本的に理解することが不可欠です。

しかし、HPDCプロセスには、共晶や初晶α-Alの偏析、ポロシティ(空孔)、酸化膜の巻き込み、湯境といった固有の欠陥が伴います。これらの欠陥はダイカスト製品の機械的性能に大きな影響を与え、特に動的荷重下での信頼性を予測することを困難にしています。本研究は、この課題に対処するため、AlSi9MgMn合金(T1およびT6調質)に焦点を当て、その動的挙動を解明することを目的としています。

アプローチ:研究手法の解説

本研究では、実験的アプローチと数値シミュレーションを組み合わせることで、材料の動的挙動を包括的に評価しました。

手法1:一軸引張試験 AlSi9MgMn合金(T1およびT6調質、板厚2.5mm)から試験片を切り出し、0.001 s⁻¹から1 s⁻¹までの幅広いひずみ速度範囲で一軸引張試験を実施しました。これにより、材料のひずみ速度感受性(荷重速度によって機械的特性がどの程度変化するか)を評価しました。

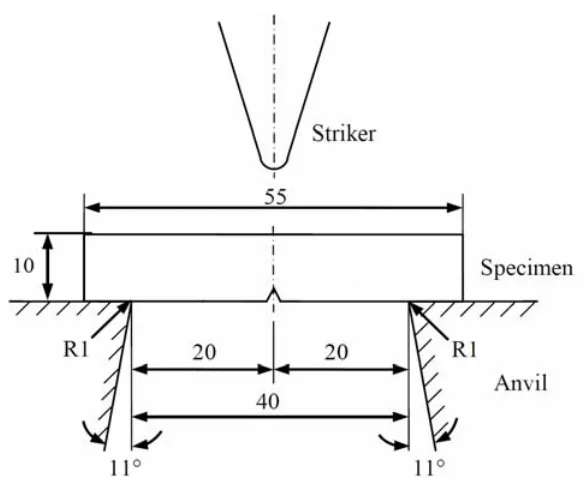

手法2:計装化シャルピー衝撃試験 動的荷重条件下での破壊およびき裂伝播挙動のデータベースを構築するため、計装化シャルピーVノッチ衝撃試験を行いました。この試験では、重い振り子式のストライカー(質量21.1 kg)を試験片に衝突させ、その際の荷重と変位を精密に測定しました。

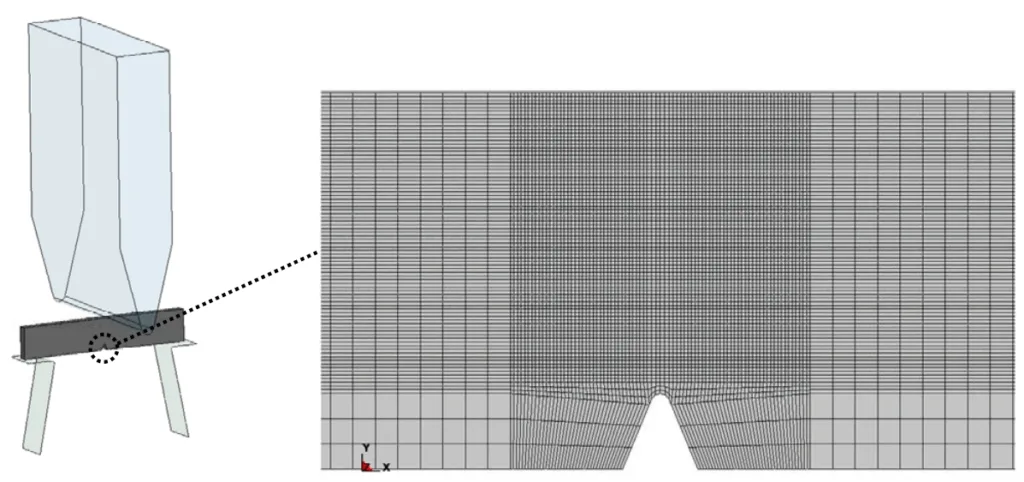

手法3:スループロセスモデリングによる数値シミュレーション 鋳造プロセスシミュレーションの結果を構造解析用のFEモデルにマッピングする「スループロセスモデリング」の概念に基づき、数値シミュレーションを実施しました。FEコードLS-DYNAに実装されたユーザー定義の材料モデルを使用し、破壊はコッククロフト・ラサムの破壊基準とワイブル分布に従う確率論的破壊パラメータを用いてモデル化されました。

ブレークスルー:主な発見とデータ

本研究から得られた最も重要な発見は以下の通りです。

発見1:ひずみ速度感受性は無視できる

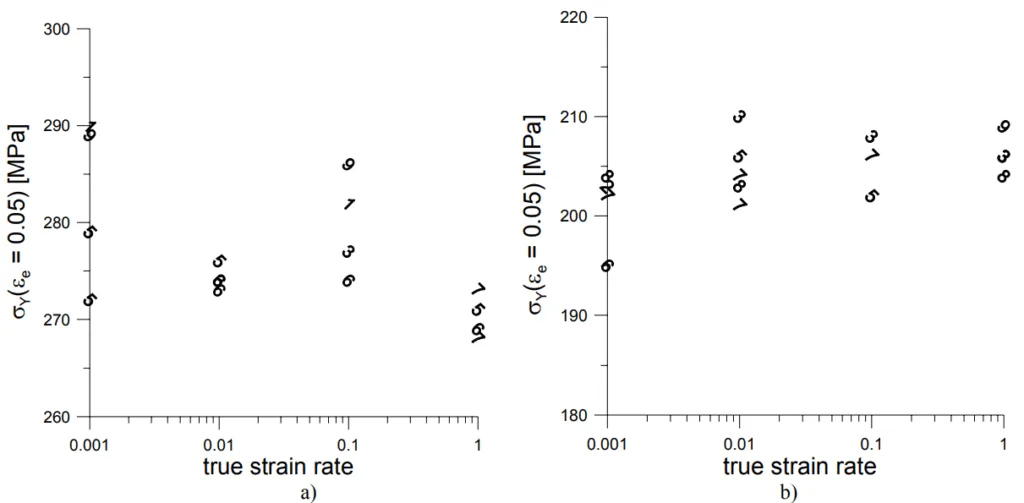

一軸引張試験の結果、AlSi9MgMn合金はT1およびT6調質のいずれにおいても、試験したひずみ速度範囲(0.001~1 s⁻¹)でひずみ速度感受性が無視できるほど小さいことが明らかになりました。図1に示すように、0.05の相当塑性ひずみにおけるコーシー応力は、ひずみ速度によらずほぼ一定でした。この発見は、準静的な試験から得られた材料パラメータを動的なシミュレーションに適用できることを示唆しており、モデリングを大幅に簡素化します。

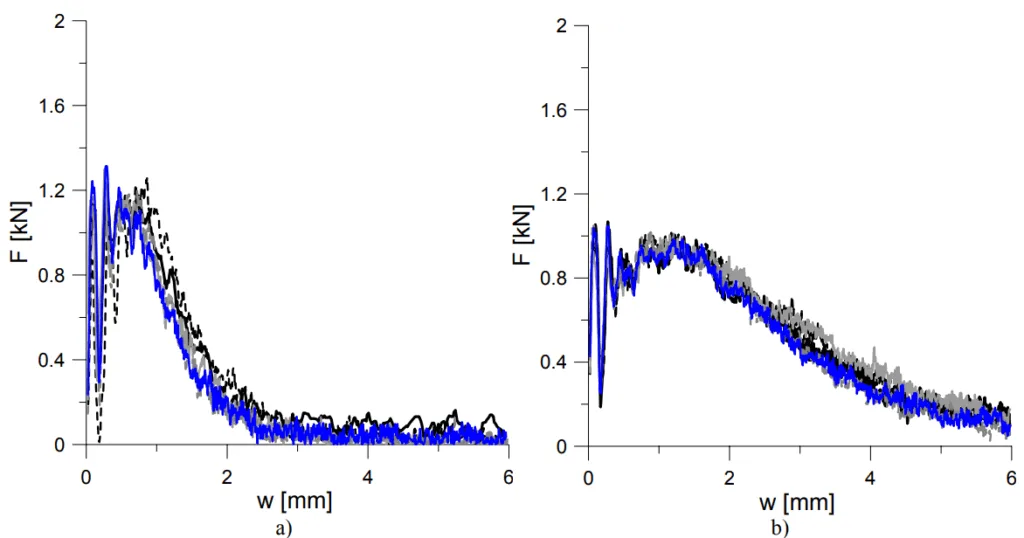

発見2:T6調質は動的延性とエネルギー吸収能に優れる

シャルピー衝撃試験の結果(図3)、T1調質の材料はより高い荷重レベルを示しましたが、T6熱処理を施した材料は著しく高い延性を示し、より多くのエネルギーを吸収することがわかりました。これは、T6調質が動的な衝撃に対してより優れた性能を持つことを意味します。

発見3:数値シミュレーションは動的破壊挙動を正確に予測

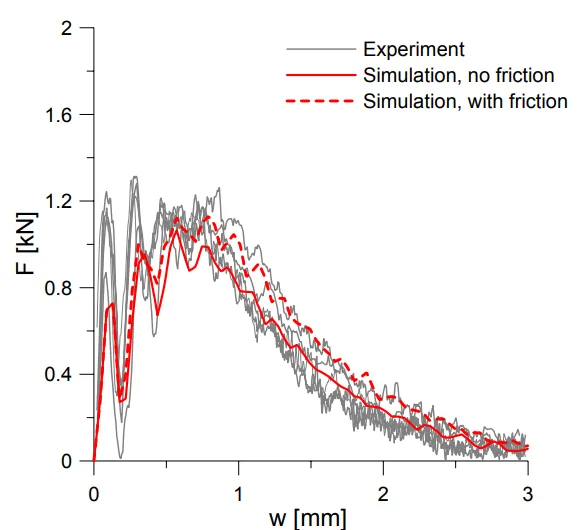

T1材のシャルピー試験を対象とした数値シミュレーションでは、約0.1mmの微細なメッシュと0.4の摩擦係数を用いることで、実験結果と非常によく一致する荷重-変位曲線が得られました(図5)。これは、準静的試験データに基づいてキャリブレーションされたモデルが、ひずみ速度が約400 s⁻¹に達する動的な破壊伝播現象を正確に予測できることを実証しています。

研究開発および製造現場への実用的な示唆

- プロセスエンジニア向け: 本研究で示されたT1材とT6材の性能差(図3)は、熱処理が動的特性をいかに劇的に変化させるかを明確に示しています。これにより、部品に求められる性能に応じて最適な熱処理プロセスを選択するための指針が得られます。

- 品質管理チーム向け: 本論文の[図5]と[表2]のデータは、シミュレーションの予測精度がメッシュサイズや摩擦係数に大きく依存することを示しており、これは高精度な品質予測には適切なモデリングが不可欠であることを意味します。また、確率論的破壊モデルの採用は、鋳造欠陥のばらつきが製品性能のばらつきにどう影響するかを評価するための新しい品質検査基準の策定に役立ちます。

- 設計エンジニア向け: 検証されたシミュレーションアプローチにより、衝撃荷重下での部品の挙動を仮想的に試験することが可能になります。これにより、物理的な試作品の数を減らし、開発初期段階で耐衝撃性を考慮した設計最適化を行うことができます。

論文詳細

Recent Developments in Through-Process Modelling of Aluminium Die-Castings

1. 概要:

- 論文名: Recent Developments in Through-Process Modelling of Aluminium Die-Castings

- 著者: Cato Dørum¹,², Hans Ivar Laukli²,³, Odd Sture Hopperstad²,⁴, Torodd Berstad¹,²

- 発表年: 2010

- 発表誌/学会: Proceedings of the 12th International Conference on Aluminium Alloys, ©2010 The Japan Institute of Light Metals

- キーワード: mechanical properties, fracture, FE-analysis, through-process modelling, die-castings.

2. 抄録:

2008年にアーヘンで開催された前回のICAAイベントにおいて、高圧ダイカスト(HPDC)アルミニウム合金の構造挙動を予測するための新しいスループロセスモデリングアプローチが概説された。このアプローチには、鋳造品内の臨界欠陥の特定、金型充填および凝固の数値鋳造シミュレーションにおける欠陥の仮想再現、そしてこれらのデータを汎用HPDC部品のその後の構造シミュレーションのためにシェルベースの有限要素(FE)メッシュにマッピングすることが含まれていた。最近の開発は、動的効果と破壊伝播に焦点を当てている。Alダイカスト材料のひずみ速度感受性が調査された。さらに、動的条件下での破壊およびき裂伝播挙動のデータベースを提供するために、計装化シャルピー試験が実施された。ここでは、実験結果がブリック要素を用いた数値予測と比較されている。

3. 序論:

高圧ダイカスト(HPDC)アルミニウム合金は、軽量化、高い生産率、複雑な形状のニアネットシェイプ部品の製造の可能性から、自動車産業にとって非常に重要である。市場の要求の一つは、優れた鋳造性と魅力的な機械的特性をT1状態で持ち、セルフピアスリベット接合や押出アルミニウム合金への溶接が可能な、テーラーメイドのHPDC合金である。HPDC製の自動車部品は動的な荷重状況に耐える必要があり、そのためには十分な変形挙動を制御する要因の基本的な解釈が求められる。HPDCプロセスに固有のいくつかの欠陥は、ダイカスト製品の機械的性能に影響を与える。共晶[1]および初晶α-Al結晶[2]のマクロ偏析、ポロシティ[1]、酸化膜の巻き込み、湯境[3]が典型的なHPDC欠陥として挙げられる。本研究では、AlSi9MgMn合金に焦点を当て、T1およびT6の両方の状態で調査した。

4. 研究の概要:

研究トピックの背景:

自動車産業における軽量化の要求に応えるため、HPDCアルミニウム合金の利用が拡大している。これらの部品は、衝突安全性などの観点から動的荷重下での性能保証が不可欠であるが、鋳造プロセスに起因する内部欠陥が性能予測を困難にしている。

従来の研究状況:

2008年のICAAで、鋳造シミュレーションから構造シミュレーションへとデータを連携させるスループロセスモデリングの概念が提唱された。このアプローチは、鋳造欠陥を考慮した構造性能予測の可能性を示した。

研究の目的:

本研究の目的は、従来のスループロセスモデリングアプローチを拡張し、動的効果と破壊伝播の予測に対応させることである。具体的には、Alダイカスト材料のひずみ速度感受性を評価し、動的条件下での破壊挙動を実験的に調査し、その結果を用いて数値シミュレーションモデルを検証することである。

中核となる研究:

AlSi9MgMn合金(T1およびT6調質)を対象に、広範囲のひずみ速度での一軸引張試験と計装化シャルピー衝撃試験を実施した。得られた実験データを用いて、ひずみ速度感受性の有無を評価し、動的破壊のデータベースを構築した。さらに、準静的試験から得られた材料パラメータを用いて、シャルピー衝撃試験の有限要素(FE)シミュレーションを行い、実験結果との比較を通じてモデルの妥当性を検証した。

5. 研究方法論

研究設計:

本研究は、実験的調査と数値的調査を組み合わせた設計を採用している。実験では、材料の基本的な機械的挙動(ひずみ速度感受性、動的破壊特性)を特性評価した。その後、数値シミュレーションを行い、実験データに対して予測モデルを検証した。

データ収集および分析方法:

データ収集は、鋳造プレート(厚さ2.5mm)から機械加工された試験片を用いて行われた。一軸引張試験は0.001 s⁻¹から1 s⁻¹のひずみ速度範囲で実施された。計装化シャルピーVノッチ衝撃試験は、ストライカー速度5.52 m/sで実施され、荷重-変位曲線が測定された。 データ分析では、引張試験データに対して最小二乗法を用いて加工硬化曲線(式(1))をフィッティングした。数値シミュレーションは、陽解法FEコードLS-DYNAを使用し、J2流れ理論に基づく材料モデル、コッククロフト・ラサムの破壊基準(式(3))、および破壊パラメータに対する修正最弱リンク・ワイブル分布(式(4))を実装したユーザー定義材料モデルを用いて行われた。

研究対象と範囲:

本研究は、AlSi9MgMnアルミニウム合金のT1およびT6調質を対象とする。ひずみ速度感受性と動的破壊挙動の調査に焦点を当てている。数値解析部分は、T1調質材のシャルピー試験のシミュレーションに限定されている。

6. 主な結果:

主な結果:

- 一軸引張試験の結果、AlSi9MgMn合金のひずみ速度感受性は、T1およびT6調質の両方において、0.001 s⁻¹から1 s⁻¹の範囲で無視できることが示された(図1)。

- 速度非依存モデルの加工硬化パラメータが、T1およびT6調質について決定された(表1)。

- 計装化シャルピー試験により、T1材はより高い荷重レベルを示す一方、T6材は著しく高い延性とより大きなエネルギー吸収能を持つことが明らかになった(図3)。

- T1材のシャルピー試験の数値シミュレーションは、微細なメッシュ(要素長約0.1 mm)と0.4の摩擦係数を用いることで、実験結果と良好な一致を示した(図5)。

- シミュレーションから、破壊伝播中の最大ひずみ速度は約400 s⁻¹であることが示された。

- 破壊モデルのためのワイブルパラメータが、準静的引張試験から決定された(表2)。

図の名称リスト:

- Fig. 1. Plots of the Cauchy stress at 0.05 equivalent plastic strain from uniaxial tests at different strain rates for a) AlSi9MgMn – T1 and b) AlSi9MgMn – T6.

- Fig. 2. Schematic drawing of the instrumented Charpy V-notch impact test set-up.

- Fig. 3. Plots of the force-displacement measurements from Charpy tests of a) AlSi9MgMn–T1 and b) AlSi9MgMn-T6.

- Fig. 4. FE model – 3D brick element mesh.

- Fig. 5. Comparison between experimental and numerical simulations of the Charpy test for AlSi9MgMn-T1 using a mesh with element lengths of approximately 0.1 mm.

7. 結論:

高圧ダイカストアルミニウム合金AlSi9MgMnのT1およびT6調質について、様々な荷重速度での一軸引張試験を行い、ひずみ速度感受性の調査を実施した。実験データは、ひずみ速度感受性が無視できることを示した。シャルピー試験の実施により、T6熱処理材の延性の増加が、吸収エネルギーの著しい増加をもたらすことが実証された。さらに、準静的材料試験に基づいて材料パラメータを較正したAlSi9MgMn-T1のシャルピー試験の数値シミュレーションは、実験挙動と良好な相関を示した。したがって、シャルピー試験の数値シミュレーションは、AlSi9MgMn合金に対してひずみ速度感受性を無視できるという仮定を支持する。しかし、シャルピー試験の数値シミュレーションは、メッシュサイズと摩擦に非常に依存することに留意すべきである。

8. 参考文献:

- [1] C.M. Gourlay, H.I. Laukli, A.K. Dahle, Met.& Mat. Trans.A, 2007, 38A, 1833-1844.

- [2] H.I. Laukli, C.M. Gourlay, A.K. Dahle, Met.& Mat. Trans.A, 2005, 36A, 805-818.

- [3] J. Campbell, Materials Science & Technology, 1988, 4, 194-204.

- [4] C. Dørum, H.I. Laukli, O.S Hopperstad. Through-process numerical simulations of the structural behaviour of Al–Si die-castings. Computational Materials Science 46 (2009) 100-111. ISSN: 0927-0256.

- [5] LS-DYNA Keyword User's Manual, Version 971, Livermore Software Technology Corporation, May 2007.

- [6] M.G. Cockcroft, D.J. Latham. Ductility and the workability of metals, J. Inst. Metals 96, (1968) pp. 33-39.

- [7] W. Weibull. A statistical distribution function of wide applicability, J. Appl. Mech. 18 (1951), pp. 293-297.

- [8] C. Dørum, O.S. Hopperstad, T. Berstad, D. Dispinar. Numerical modelling of magnesium die-castings using stochastic fracture parameters. Engineering Fracture Mechanics 76 (2009) 2232-2248.

- [9] Y. Chen, O.S. Hopperstad, A.H. Clausen, T. Børvik, T. Berstad. Finite element analysis of Charpy tests on extruded aluminium alloys. 9th Int. DYMAT conference Sept. 2009, Belgium.

専門家Q&A:あなたの疑問にお答えします

Q1: なぜ破壊モデリングにコッククロフト・ラサムの破壊基準が選ばれたのですか?

A1: コッククロフト・ラサムの破壊基準は、最大主応力と相当塑性ひずみに基づく、単一パラメータのシンプルなモデルです。この単純さにより、一種類の材料試験(例えば一軸引張試験)だけでパラメータのキャリブレーションが可能であり、実用的な観点から本研究のアプローチに適していました。

Q2: 論文ではひずみ速度感受性は無視できるとされていますが、シミュレーションで観測された最大ひずみ速度はどのくらいでしたか?

A2: 論文によると、シャルピー試験のシミュレーションにおける破壊伝播中の最大ひずみ速度は、約400 s⁻¹に達したと報告されています。一軸引張試験の範囲(最大1 s⁻¹)を大幅に超えるひずみ速度ですが、それでも準静的データに基づくモデルが良い結果を示したことは重要な発見です。

Q3: シミュレーション結果に対するメッシュサイズの影響はどの程度重要でしたか?

A3: 非常に重要でした。論文では、要素サイズが大きくなるにつれてき裂伝播速度が低下し、要素長が0.1mmを超えるとエネルギー吸収量が過大評価されると指摘されています。これは、動的破壊のような局所的な現象を正確にシミュレートするためには、非常に微細なメッシュが必要であることを示しています。

Q4: 言及されている「スループロセスモデリング」とは具体的にどのような概念ですか?

A4: スループロセスモデリングとは、複数のプロセス段階を連携させたシミュレーションアプローチです。本研究の文脈では、①金型充填・凝固シミュレーションでポロシティなどの欠陥分布を予測し、②その結果を構造解析用の有限要素モデルにマッピングし、③その強化されたモデルを用いて衝突などの荷重下での構造性能をシミュレートする、という一連の流れを指します。

Q5: 破壊パラメータは準静的試験から導出されていますが、なぜ動的なシャルピー試験に有効なのですか?

A5: その妥当性は、一軸引張試験の結果に基づいています。図1に示されるように、この合金の流動応力は試験されたひずみ速度範囲で変化しませんでした。このひずみ速度感受性が無視できるという実験的証拠が、準静的試験から得られたパラメータを動的シミュレーションに適用するという仮定を支持しています。

Q6: T1調質とT6調質の機械的挙動の違いは何でしたか?

A6: シャルピー衝撃試験(図3)において、T1調質の材料はより高いピーク荷重を示しましたが、延性は低かったです。一方、T6熱処理を施した材料は、ピーク荷重は低いものの、著しく大きな変形能(延性)を持ち、結果としてより多くの衝撃エネルギーを吸収しました。

結論:より高い品質と生産性への道を開く

HPDC部品の性能を、特に衝突のような動的荷重下で正確に予測することは、長年の課題でした。本研究で示されたスループロセスモデリングのアプローチは、AlSi9MgMn合金のひずみ速度感受性が無視できることを明らかにし、準静的試験データに基づいたシミュレーションが動的破壊を高い精度で予測できることを実証しました。このブレークスルーは、開発サイクルの短縮と製品の信頼性向上に直結します。

CASTMANでは、業界の最新の研究成果をお客様の生産性と品質の向上に役立てることに尽力しています。本稿で議論された課題がお客様の事業目標と一致する場合、ぜひ当社のエンジニアリングチームにご連絡ください。これらの原理をお客様の部品にどのように実装できるか、共に探求しましょう。

著作権情報

このコンテンツは、Cato Dørum氏らによる論文「Recent Developments in Through-Process Modelling of Aluminium Die-Castings」を基にした要約および分析です。

出典: Proceedings of the 12th International Conference on Aluminium Alloys, pp. 681-686

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.