この論文の序文は、['International Research Journal of Engineering and Technology (IRJET)'] によって発行された ['Study of Porosity Defect in Aluminum Die Castings and its Evaluation and Control for Automotive Applications'] に基づいて書かれました。

1. 概要:

- タイトル: アルミニウムダイカストにおけるポーラス欠陥の研究、および自動車用途におけるその評価と制御

- 著者: Sumit Shukla

- 出版年: 2020年7月

- 発行ジャーナル/学会: International Research Journal of Engineering and Technology (IRJET)

- キーワード: アルミニウム, コンピュータ断層撮影, 非破壊検査, ポーラス, 放射線透過試験

2. 概要

自動車市場における競争力のある製品への要求の高まりは競争状態にあり、常に高品質で欠陥のない部品で構築された製品が勝者となります。特定の欠陥は避けられませんが、設計とプロセスにおいて特定の管理を実施することで制限できます。ダイカスト部品は、ヒートシンクやケーシングなどの自動車用途に広く使用されており、それらにおけるポーラスの存在も同様に、特定のレベルまでOKとして分析および検証されています。したがって、ポーラスは欠陥としてダイカストにおける大きな懸念事項ですが、良いニュースは、ポーラスが常に鋳造品が不良であることを意味するわけではなく、変更が必要となるわけではないということです。完全な検査により、それがお客様の安定性と構造的完全性の要件を満たしていることが示される場合があります。この論文では、自動車産業で使用されるアルミニウムダイカストにおけるポーラス欠陥の詳細な研究について説明し、一般的な規格に基づいてポーラスの存在を特定するために使用されるさまざまな分析および検証方法に焦点を当てています。

3. 研究背景:

研究テーマの背景:

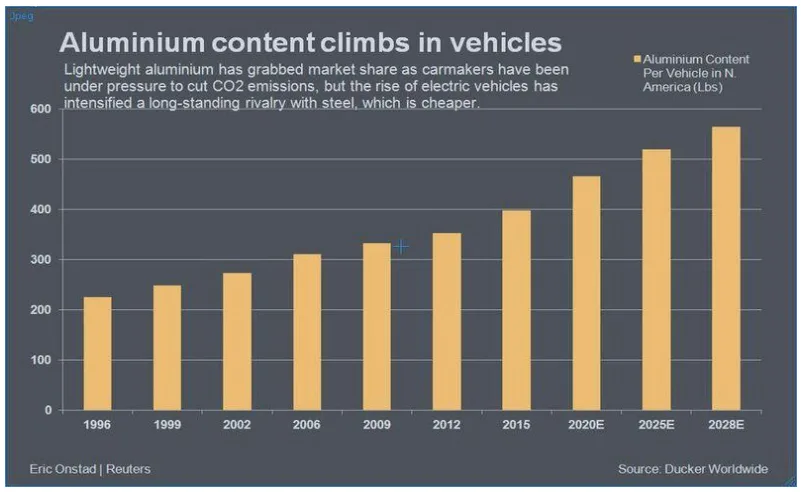

耐久性を損なうことなく製品の全体的な物理的重量を削減する能力は、近年、アルミニウムやその他の亜鉛などの軽合金部品の需要増加の背後にある主要な推進力となっています。電気的および熱的伝導性、機械的強度、耐食性などの特性も、さまざまな産業の自動車メーカーの注目を集めています。この独自の特性範囲により、軽金属は、自動車、エレクトロニクス、航空宇宙における複雑で安全性が重要な部品の鋳造に使用できます。また、単純な部品から複雑な部品まで、費用対効果が高く、大量生産のオプションも提供します。アルミニウムは、自動車のドア、トランク、フード、エンジンに徐々に組み込まれてきました。今日、アルミニウムは車両のより大きな割合を占めています。アルミニウム合金が軽量で、耐久性があり、耐食性に優れていることとは別に最大の利点の1つは、より優れた熱特性を備えているため、電力を生成する自動車エレクトロニクスのヒートシンクとして使用できることです。たとえば、ピクチャ回路基板に組み込まれたパワーMOSFETは、周囲環境に生成された熱を効果的に放散するために、アルミニウムヒートシンクに取り付けられることがよくあります。アルミニウムは「競合する材料の中で最も急速に成長している自動車材料であり、自動車材料の混合の変化を追跡して以来、前例のない成長段階に入っています」と、米国の主要なコンサルタントであるDucker Worldwideによる自動車メーカーの最新調査で示されました。1 WardsAutoとDuPont Automotiveの調査でも、アルミニウムは、エンジニアと設計者が2025年までに予想される燃費と排出ガス基準を満たすのを支援するための最初の推奨材料であることが確認されています。2

既存研究の現状:

既存の研究では、ダイカストにおける特定の欠陥は避けられないものの、設計とプロセスの管理によって制限できることが認識されています。ダイカストにおけるポーラスは、徹底的な分析と検証が必要な、十分に文書化された現象です。Ducker WorldwideやWardsAutoとDuPont Automotiveによる業界調査などの業界調査では、2025年までに厳しい燃費および排出ガス基準を満たすために自動車製造におけるアルミニウムの採用が増加していることが強調されており、アルミニウムダイカストにおけるポーラスなどの欠陥を管理することの重要性がさらに強調されています。

研究の必要性:

ダイカスト部品のポーラスは、構造的完全性と機能性に大きな影響を与える可能性があり、弱点につながり、耐圧性と侵入保護に影響を与える可能性があります。たとえば、ポーラスは漏れを引き起こし、ガスや流体を保持するように設計された部品の性能を損なう可能性があります。さらに、ポーラスは表面仕上げの要件と顧客満足度に間接的に影響を与える可能性があります。したがって、鋳造品のポーラスを特性評価することは、疲労強度を推定し、長期的な耐用年数を確保するために不可欠です。この研究は、自動車産業で使用されるアルミニウムダイカストにおけるポーラス欠陥の詳細な調査の必要性に対処しています。一般的な業界規格を参照して、ポーラスの存在を特定するために使用されるさまざまな分析および検証方法に焦点を当てています。

4. 研究目的と研究課題:

研究目的:

この論文は、自動車産業で使用されるアルミニウムダイカストにおけるポーラス欠陥の詳細な研究を提供することを目的としています。主な焦点は、一般的な業界標準を参照して、ポーラスの存在を検出および評価するために使用されるさまざまな分析および検証方法を解明することです。

主要な研究:

この研究で調査された主要な研究分野は次のとおりです。

- アルミニウムダイカストにおけるポーラス欠陥の分析。

- ポーラス検出のための検証方法の検討(非破壊検査(NDT)技術を含む)。

- 自動車産業におけるポーラス評価に使用される一般的な規格のレビュー。

研究仮説:

この論文では、研究仮説は明示的に述べられていません。

5. 研究方法

研究デザイン:

この研究では、記述的および分析的研究デザインを採用し、アルミニウムダイカストにおけるポーラス欠陥のハンドブックレベルのレビューとして機能します。既存の知識と規格を統合して、自動車用途に焦点を当てて、主題の包括的な概要を提供します。

データ収集方法:

データ収集方法は、ダイカストにおけるポーラスに関連する既存の文献、業界標準、および技術リソースの包括的なレビューに基づいています。これには、公開された研究、ASTM E505やVDG仕様P 201などの業界標準、および関連する業界調査とレポートの分析が含まれます。

分析方法:

分析方法には、ポーラスの特性の記述的調査が含まれます。これには、ダイカスト部品のタイプ、原因、および影響が含まれます。ポーラス検出と評価のためのさまざまな非破壊検査(NDT)方法、特に放射線透過試験(RT)とコンピュータ断層撮影(CT)の比較分析が含まれています。さらに、この研究では、ポーラス評価のための業界標準の分析的概要を提供し、その適用と意義を詳細に説明しています。

研究対象と範囲:

研究は、特に自動車用途の文脈におけるアルミニウムダイカストで発生するポーラス欠陥に焦点を当てています。範囲は、ポーラスタイプ(ガス関連ポーラスと収縮関連ポーラス)、NDT技術を使用した評価方法、およびポーラス評価と制御のための業界で認められた規格の適用に関する詳細な議論を網羅しています。

6. 主な研究成果:

主要な研究成果:

この論文で提示された主な研究成果は次のとおりです。

- ダイカスト部品における重要な欠陥としてのポーラスの包括的な説明。構造的完全性と機能性能への影響を詳細に説明しています。

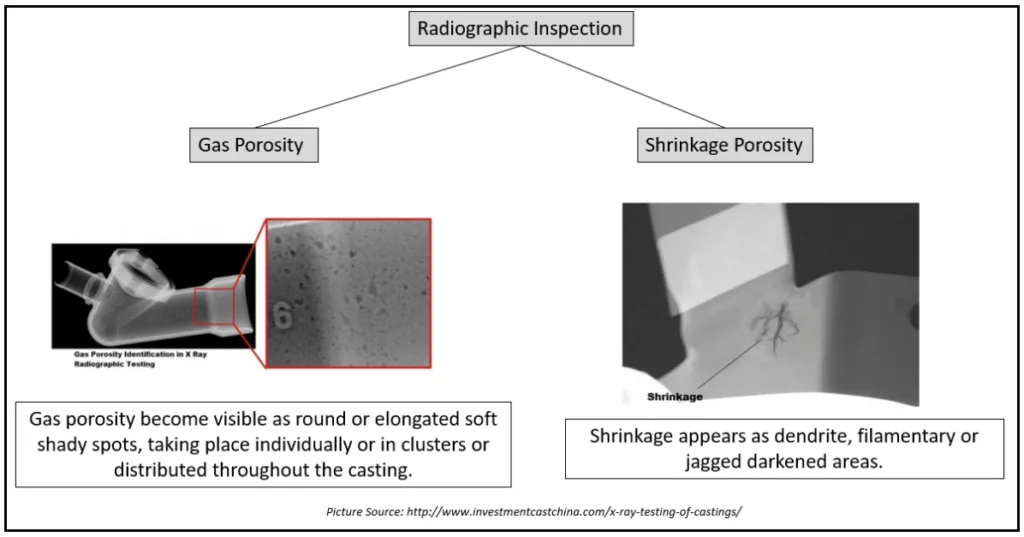

- ポーラスタイプの明確な分類と説明。ガス関連ポーラスと収縮関連ポーラスを区別し、その原因と特徴的な外観を含みます。

- ポーラス分析のための主要な非破壊検査(NDT)方法としての放射線透過試験(RT)とコンピュータ断層撮影(CT)の詳細な説明。その原理、用途、およびポーラス検出と特性評価における比較優位性を強調しています。

- 自動車産業でポーラス評価に使用される業界標準、特にASTM E505およびVDG仕様P 201の概要。その標準定義、参照放射線写真、および合格基準を詳細に説明しています。

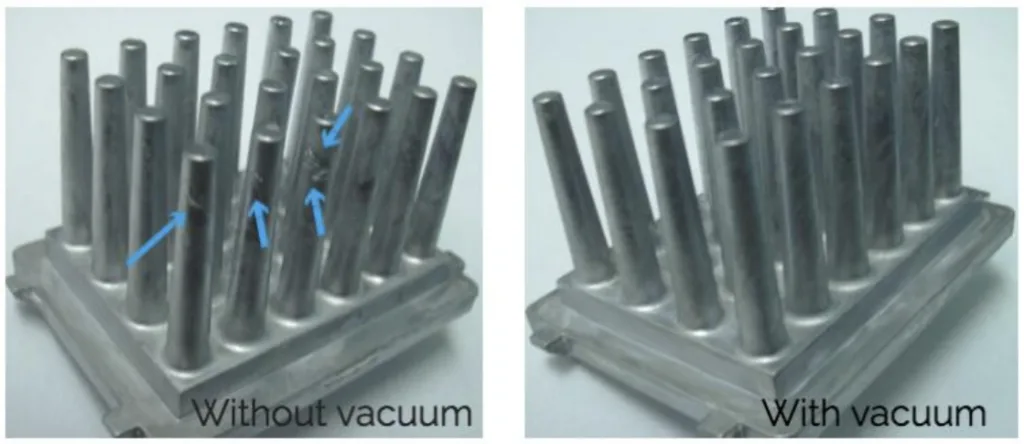

- アルミニウムダイカストのポーラスを最小限に抑えるための戦略に関する議論。設計段階のガイドラインや真空鋳造などの製造段階の技術を含む、設計上の考慮事項と製造プロセス最適化の重要性を強調しています。

提示されたデータの分析:

この論文では、図と表を効果的に使用してデータを提示し、主要な概念を説明しています。

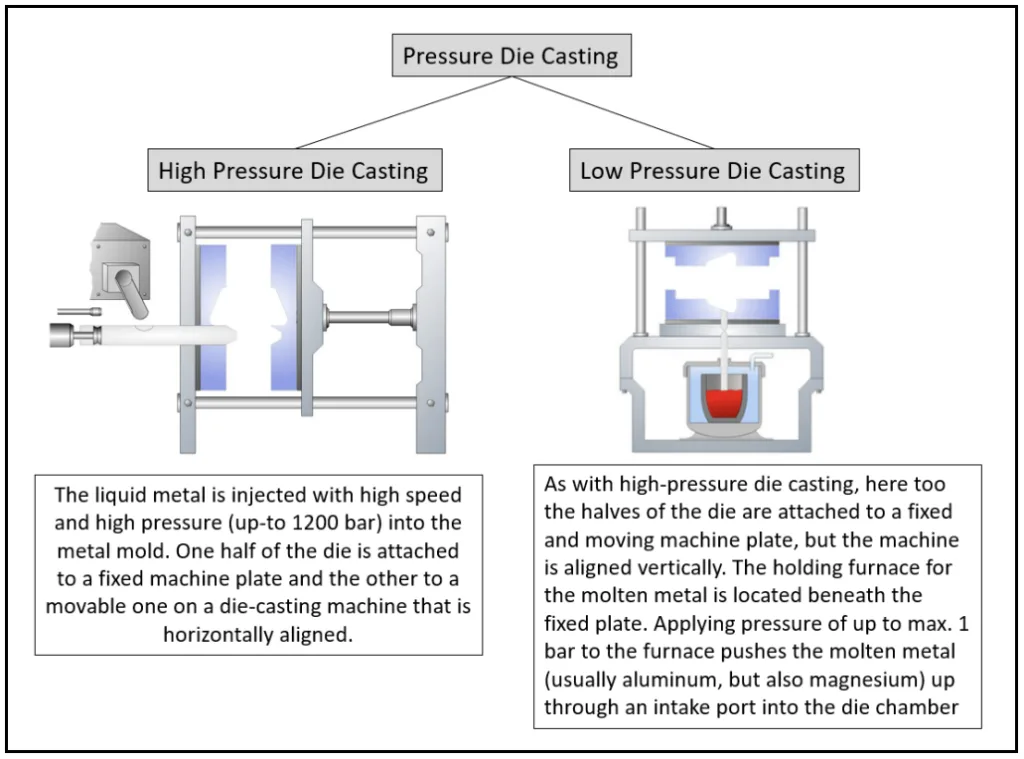

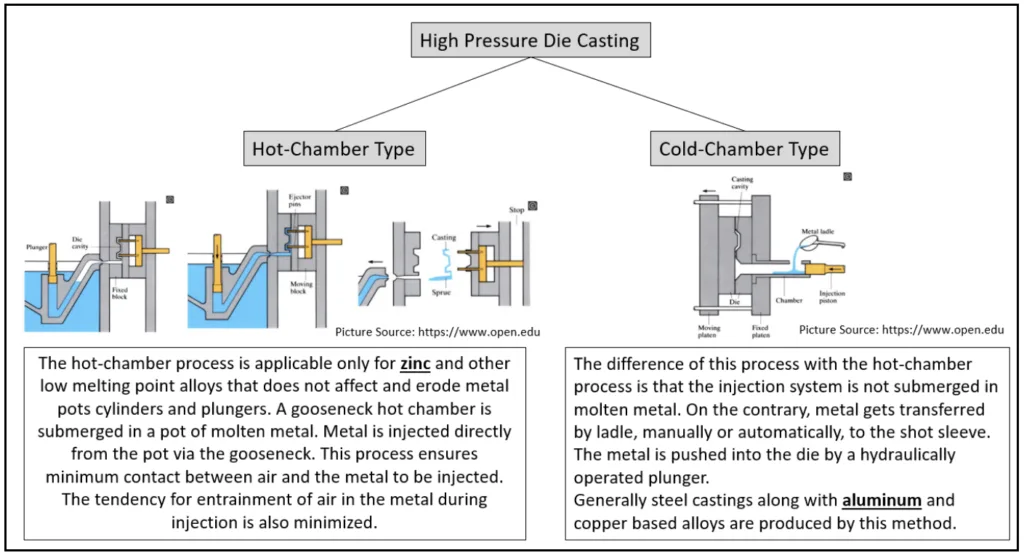

- 図1〜4: 自動車用途におけるアルミニウムの需要の増加を示し、高圧および低圧ダイカスト、ホットチャンバーおよびコールドチャンバータイプを含むアルミニウムダイカストプロセスの概要を示します。

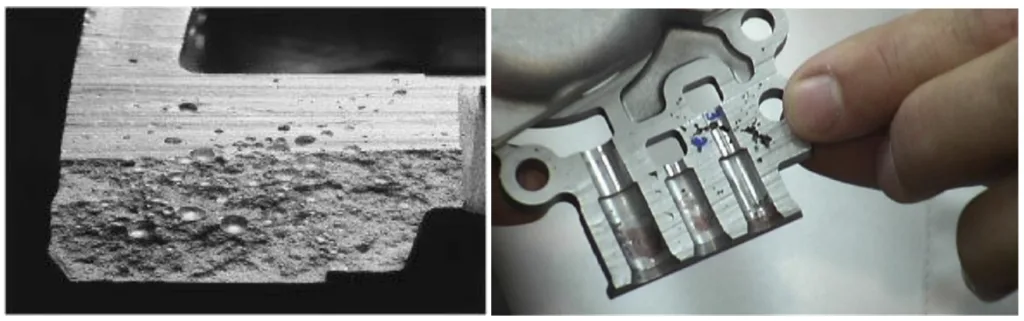

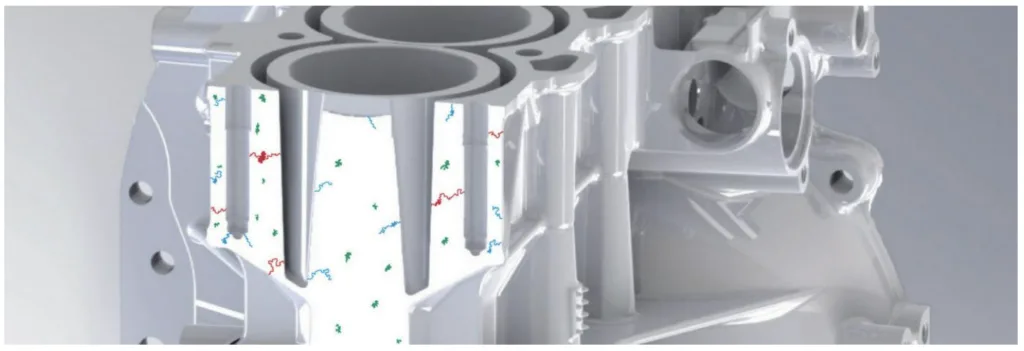

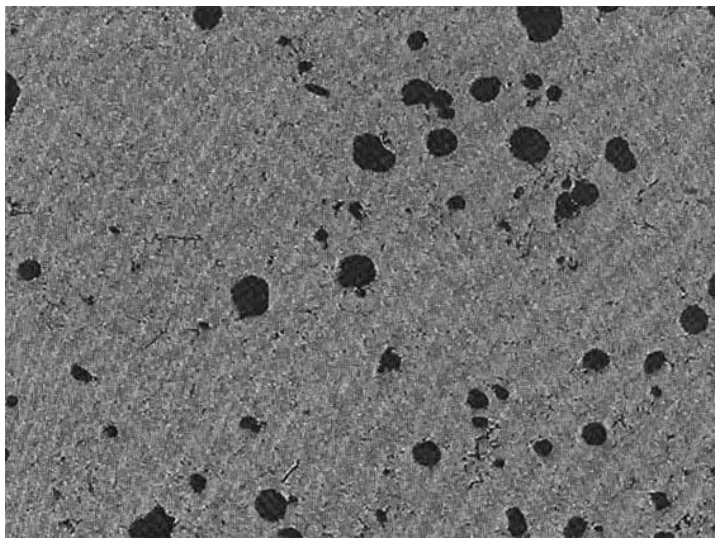

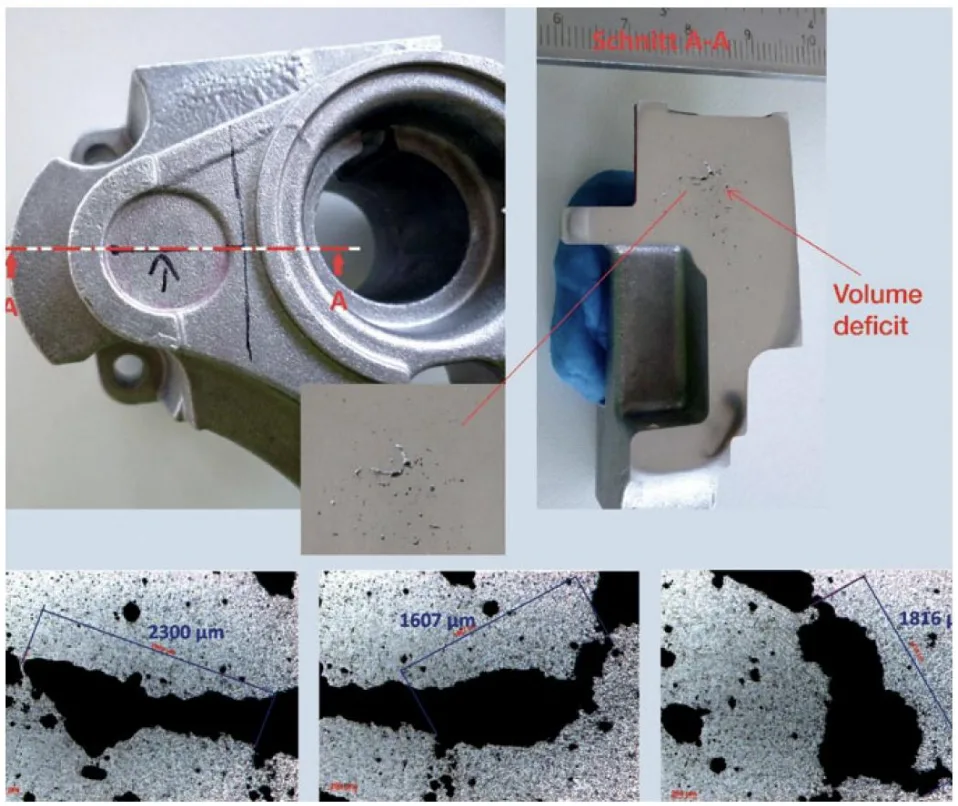

- 図5〜10: 表面ポーラスと内部ポーラス、特にガスポーラスと収縮ポーラスなど、ダイカスト部品のポーラスのさまざまな兆候を示し、その視覚的特徴を紹介しています。

- 図11〜13: ポーラス検出のための2Dおよび3D放射線透過検査技術を比較し、放射線写真画像におけるポーラスの外観とコンピュータ断層撮影(CT)の利点を説明しています。

- 図14〜15: CTイメージングを使用したダイカスト部品の分析を示し、ポーラス測定と評価のためのCTスキャンデータの適用を示しています。

- 図16: ポーラスを決定するための試験方法と測定変数の概要を示し、目視検査、2D放射線透過試験(X線)、および3D放射線透過試験(CT X線)を比較しています。

- 図17〜21: ASTM E 505規格を詳細に説明しています。これには、さまざまなポーラスグレードの参照放射線写真、合格基準の例、および規格に基づくポーラス評価のための代表的なラジオスコピー写真が含まれます。

- 図22〜23: VDG仕様P 201で定義されている細孔径と細孔長の表現を示し、この規格に基づくエンジニアリング図面におけるポーラスキーの例を示しています。

- 図24: 部品サンプルのCTスキャン評価結果を示し、実用的な評価におけるポーラス規格の適用を示しています。

- 図25: さまざまな細孔含有量を持つ微細構造の例を示し、ポーラスレベルと微細構造画像を視覚的に関連付けています。

- 図26〜28: 部品設計および製造段階のダイカストチェックリストの例、およびダイカスト仕様のチェックリストパート1、2&3の例を示し、製造容易性のための設計と品質管理を強調しています。

- 図27: 真空鋳造ありとなしで製造されたダイカストを比較し、真空鋳造技術によって達成されたポーラスの減少を示しています。

図のリスト:

- 図 1: 自動車産業におけるアルミニウム需要の拡大

- 図 2: 一般的に自動車用途に使用されるアルミニウムダイカスト部品

- 図 3: 圧力ダイカストプロセスの種類

- 図 4: 高圧ダイカストプロセスの種類

- 図 5: ダイカスト部品のポーラス

- 図 6: ポーラスに関連する問題

- 図 7: ガスポーラス

- 図 8: ガスポーラスは滑らかな壁で丸い

- 図 9: 収縮ポーラス

- 図 10: 収縮ポーラスのクローズアップビュー

- 図 11: ポーラス(緑色で強調表示)は明るい外観で示され、鋳造品の残りの部分は暗い外観です。

- 図 12: 放射線透過検査によるポーラスタイプの特性評価

- 図 13: 簡単な2D放射線透過検査によるポーラスの特性評価

- 図 14: ダイカスト部品のCT画像による分析

- 図 15: トモグラフィックスキャンによって検出されたポーラスの最大含有量を持つ部品の金属組織学的検査の結果を示しています。

- 図 16: ポーラスを決定するための試験方法/測定変数の概要

- 図 17: ASTM E 505: アルミニウムダイカストの検査用参照放射線写真

- 図 18: 合格基準の例

- 図 19: カテゴリとグレードの要件

- 図 20: 代表的なラジオスコピー写真のキャプチャ

- 図 21: 代表的なラジオスコピー写真から描かれた結果

- 図 22: 細孔径/細孔長の表現

- 図 23: 図面におけるポーラスキーの表現

- 図 24: 部品1と2 – さまざまな領域の断面図

- 図 25

- 図 26: ダイカストチェックリストの例

- 図 27: 真空鋳造なし(左)真空鋳造あり(右)

- 図 28: チェックリストの例 パート1、2&3

7. 結論:

主な調査結果の要約:

この研究は、ポーラスが、特に自動車産業において、ダイカスト製品の機能と安全性に重要な役割を果たしていることを強調しています。この研究では、ポーラスレベルと特性を評価する上で、非破壊検査(NDT)法、特に放射線透過試験(RT)とコンピュータ断層撮影(CT)の不可欠な役割を強調しています。さらに、この論文では、自動車ダイカストにおけるポーラス評価と品質管理のための重要なガイドラインを提供する、ASTM E505やVDG仕様P 201などの業界標準の重要性を強調しています。重要な発見は、設計段階から製造段階までの構造化された技術的アプローチを採用することにより、製造プロセスの初期段階でポーラスを含む鋳造欠陥を大幅に軽減できることです。このプロアクティブなアプローチは、製造の後期段階で発生する可能性のある逸脱と複雑さを最小限に抑えます。

研究の学術的意義:

この研究は、材料工学および製造における重要な分野であるアルミニウムダイカストにおけるポーラス欠陥の包括的かつ構造化された概要を提供することにより、重要な学術的価値を提供します。ポーラスタイプ、評価方法論、および関連する業界標準に関する情報を統合し、ダイカストおよび非破壊検査の分野の研究者、学者、および学生にとって貴重なリソースとして役立ちます。この論文は、自動車用アルミニウムダイカストにおけるポーラスの複雑さを解明し、堅牢な品質管理対策の重要性を強調することにより、知識体系に貢献しています。

実際的な意義:

この研究の実用的な意義は、自動車ダイカスト産業にとって重要です。この論文は、エンジニアと設計者に、アルミニウムダイカスト部品のポーラスを理解、評価、および最小限に抑えるための実用的な洞察を提供します。実務家がポーラス検出と特性評価に適切なNDT方法を選択するのを支援し、より効果的な品質保証プロセスを可能にします。ASTM E505やVDG仕様P 201などの業界標準の詳細な説明は、製造業者が標準化されたポーラス評価と合格基準を実施するために必要なツールを装備します。さらに、設計と製造プロセスの最適化に重点を置くことで、ポーラスを削減し、部品品質を向上させ、全体的な生産効率を向上させるための実用的な戦略が提供されます。

研究の限界と今後の研究分野:

レビュー論文として、この研究は、独自の実証データを提示するのではなく、既存の文献と規格に依存していることに限界があります。今後の研究では、特定の自動車部品に焦点を当てた定量的研究が有益であり、さまざまなダイカストプロセスパラメータ下でのポーラスの形成と制御を調査します。RTやCTを超えた高度なNDT技術(超音波検査や渦電流検査など)とそのポーラス評価における有効性のさらなる調査は価値があります。さらに、アルミニウムダイカストのポーラスを最小限に抑えるための、ゲートシステム、ベント戦略、冷却チャネル設計などのダイカストプロセスと設計パラメータの最適化に焦点を当てた研究は、今後の調査のための有望な分野を表しています。

8. 参考文献:

- [1] [2]: www.spotlightmetal.com

- [3]: https://www.godfreywing.com/blog

- [4]: Zhao, X., He, Z., Zhang, S., Liang, D.: A sparse representation based robust inspection system for hidden defects classification in casting components. Neurocomputing 153, 1-10 (2015)

- [5]: VW 50093: Issue 2012-07

- 図 [2]: www.investmentcastchina.com

- 図 [5]: https://www.hillandgriffith.com/die-casting-news/die-casting-porosity-2 and

http://www.mapeng.net/Files/Remoteupfile/2015-1/24/01-gas-porosity-in-castings.jpg - 図 [6] [7] [9]: https://www.godfreywing.com/blog/how-to-fix-die-casting-porosity

- 図 [8] [10]: https://www.hillandgriffith.com/die-casting-news/diecasting-gas-porosity-problem-solving

- 図 [11]: https://www.godfreywing.com

- 図 [13] [14]: https://www.yxlon.com/en/applications/foundries

- 図 [15]: http://www.papco.cz/ke_stazeni/soubor2_62.pdf

- 図 [16]: P202 Version: September 2010 BDG-Layout August 2015

- 図 [18] [19]: http://www.voith.com/corp-en/VN_3068_en.pdf

- 図 [22] [25]: BDG, Hansaallee 203, 40549 Düsseldorf, for download: www.bdguss.de

- 図 [27]: https://www.dynacast.com/en/knowledge-center/multiple-design-solutions/die-cast-design/part-improvement/porosity

- 図 [28]: NADCA Product Specification Standards for Die Castings / 2015

9. 著作権:

- この資料は "Sumit Shukla" 氏の論文です: "Study of Porosity Defect in Aluminum Die Castings and its Evaluation and Control for Automotive Applications" に基づく。

- 論文ソース: www.irjet.net

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.