この論文サマリーは、['ResearchGate']によって公開された['アルミニウムおよび非アルミニウム合金の陽極酸化処理に関するレビュー']論文に基づいて作成されました。

1. 概要:

- タイトル: アルミニウムおよび非アルミニウム合金の陽極酸化処理に関するレビュー (A Review on Anodizing Process of Aluminum and Non-Aluminium Alloys)

- 著者: Dr.A.Renuka Prasad および Dr.Shree Prakash

- 公開年: 2023年9月

- 公開ジャーナル/学会: National conference on Recent Advances in Mechanical, Robotics & Technology, Srinivas University, Mukka, Mangalore, June 28-29, 2022.

- キーワード: 陽極酸化処理 (Anodizing Process)、陽極酸化処理の種類 (Types of Anodizing Process)、脱脂 (degreasing)、ピッキング (pickling)、硬質陽極酸化処理 (Hard Anodizing)。

2. 抄録または序論

本論文は、工業用途における耐食性を向上させるための重要な表面処理である、アルミニウムおよび非アルミニウム合金への陽極酸化処理に関する包括的なレビューを提供します。陽極酸化処理は、適切な電解槽内で被加工物を陽極にすることによって達成され、化学的に清浄な表面を保証するために、脱脂およびピッキングを含む綿密な表面前処理が不可欠です。脱脂は、油、グリース、および固体微粒子を除去するために特殊な洗剤を使用し、ピッキングは、天然酸化物および表面化合物を除去するために化学溶液を利用して、陽極酸化処理のような後続の電気化学的プロセスのための表面伝導性を促進します。本レビューは、表面特性評価を詳細に掘り下げ、表面粗さ、前処理(脱脂およびピッキング)、および陽極酸化処理が合金の疲労寿命に及ぼす複合的な影響を解明します。

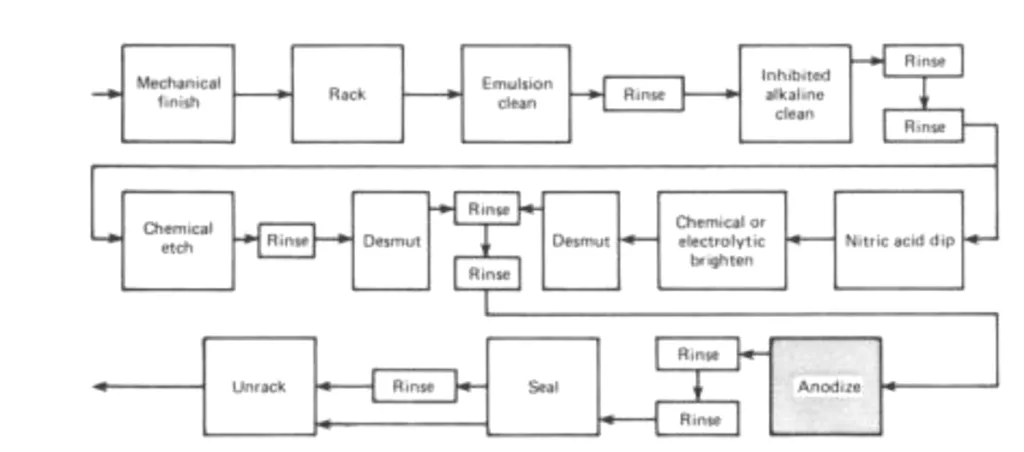

序論では、陽極酸化処理を、アルミニウム表面とその合金を多孔質酸化アルミニウムに転換コーティングするプロセスとして詳述しています。被加工物が陰極として作用する電気めっきとは異なり、陽極酸化処理は電解槽内でアルミニウム部品を陽極として活用します [2]。主にアルミニウムに関連付けられていますが、類似のプロセスがマグネシウム、チタン、亜鉛などの他の卑金属にも適用されます。本レビューの範囲はアルミニウムとその合金に限定されており、電解液濃度と組成、添加剤、温度、および電圧を含む多様な電解液および動作条件下でのアルミニウム陽極酸化処理の多様性を認めています。本論文では、主要な陽極酸化処理として、クロム酸陽極酸化処理、硫酸陽極酸化処理、および硬質陽極酸化処理を特定し、さらに、シュウ酸またはホウ酸などの添加剤を用いた硫酸のような、あまり一般的でないプロセスも挙げています [1,4]。厚膜硬質陽極酸化処理コーティングを除き、一般的な陽極酸化処理コーティングは、厚さが5〜18 μm(0.2〜0.7ミル)の範囲です。陽極酸化処理における表面準備から封孔までの操作シーケンスを図1に視覚的に示しています。

3. 研究背景:

研究テーマの背景:

本研究は、様々な産業分野で広く使用されている材料であるアルミニウム合金の、向上した耐食性に対する重要なニーズに取り組んでいます。陽極酸化処理は、この向上を達成するために工業的に採用されている重要な表面処理技術として確立されています。このプロセスは、電気化学的原理を活用して、金属表面を耐久性があり、耐食性のある酸化物層に変換します。

既存研究の現状:

陽極酸化処理技術は十分に確立されており、特定の用途および合金システムに合わせた様々な種類のプロセスが存在します。既存の研究は、クロム酸、硫酸、および硬質陽極酸化処理を含む様々な陽極酸化処理方法、それぞれ固有の電解液、動作パラメータ、および結果として得られるコーティング特性を網羅しています。脱脂およびピッキングのような表面準備技術は、成功した陽極酸化処理のための必須の前提条件として認識されています。

研究の必要性:

陽極酸化処理技術の成熟度にもかかわらず、表面準備、プロセスパラメータ、および結果として得られる材料特性、特に疲労寿命の間の相互作用に関する包括的な理解は依然として重要です。本レビューは、耐食性を向上させるだけでなく、処理された部品の機械的完全性を維持または改善する、最適化された陽極酸化処理プロセスに対する継続的な需要によって必要とされています。特に、「表面粗さおよび前処理、脱脂およびピッキング、そして陽極酸化処理が合金の疲労寿命に及ぼす複合的な影響」を解明することは、重要なエンジニアリング部品における陽極酸化処理の適用を進歩させるために不可欠です。

4. 研究目的および研究課題:

研究目的:

主要な研究目的は、「表面特性評価に焦点を当てたレビューを実施し、表面粗さおよび前処理、脱脂およびピッキング、そして陽極酸化処理が合金の疲労寿命に及ぼす複合的な影響を実証する」ことです。本レビューは、既存の知識を統合し、陽極酸化処理プロセスのこれらの相互接続された側面に関するハンドブックレベルの理解を提供することを目的としています。

主要な研究:

本レビューで調査された主要な研究分野は以下のとおりです。

- 陽極酸化処理されたアルミニウムおよび非アルミニウム合金に関連する表面特性評価技術。

- 陽極酸化処理前の表面状態に対する前処理プロセス、特に脱脂およびピッキングの影響。

- 表面粗さおよびコーティング特性に対する陽極酸化処理プロセスパラメータの影響。

- 陽極酸化処理、前処理、表面粗さ、および合金の結果として得られる疲労寿命の間の関係。

研究仮説:

正式な仮説として明示されていませんが、研究は以下の前提の下で暗黙的に動作します。

- 表面準備は、陽極酸化処理コーティングの品質と性能に大きな影響を与えます。

- 様々な陽極酸化処理プロセスおよびパラメータは、様々な表面特性および耐食性を生成します。

- 陽極酸化処理は、前処理と組み合わせて、アルミニウムおよび非アルミニウム合金の疲労寿命に実証可能な影響を与えます。

5. 研究方法論

研究デザイン:

本研究は、レビューベースの研究デザインを採用しています。陽極酸化処理プロセスに関連する既存の文献および確立された知識を統合し、分析します。

データ収集方法:

データ収集方法は、アルミニウムおよび非アルミニウム合金の陽極酸化処理プロセスに焦点を当てた、学術論文、業界ハンドブック、および技術レポートを含む、公開された文献の包括的なレビューに基づいています。

分析方法:

分析方法は、収集された文献の記述的および比較的な統合です。レビューは、表面準備、様々な種類の陽極酸化処理プロセス(クロム酸、硫酸、硬質陽極酸化処理)、機器要件、利点、および制限事項に関連する情報を体系的に分類し、要約します。分析は、陽極酸化処理プロセスに関する構造化された概要をハンドブックレベルで提示することを目的としています。

研究対象および範囲:

研究対象は、アルミニウムおよび非アルミニウム合金の両方に対する陽極酸化処理プロセスです。範囲は以下を含みます。

- 表面準備技術(脱脂、ピッキング、エッチング、デスムッティング)。

- クロム酸、硫酸、および硬質陽極酸化処理プロセスに関する詳細な説明。

- 様々な陽極酸化処理プロセスに対する機器要件。

- 非アルミニウム材料(マグネシウム、チタン、亜鉛)の陽極酸化処理。

- 陽極酸化処理プロセスの利点および制限事項。

6. 主な研究結果:

主な研究結果:

本レビューは、陽極酸化処理プロセスのいくつかの主要な側面を明らかにしています。

- 表面準備: 「すべてのグリースと油、腐食生成物、そして最もきれいに見えるアルミニウムでも自然に発生する酸化アルミニウムがない化学的に清浄な表面」は、成功した陽極酸化処理に最も重要です。順序は、洗浄、エッチング、ピッキング、およびデスムッティングを含みます。伝統的に蒸気脱脂が使用されていましたが、環境規制により、「溶剤拭き取りまたはアルカリ浸漬洗浄」のような代替手段が現在普及しています。鏡面には、光沢処理技術が活用されています [8]。

- クロム酸プロセス: このプロセスは、硫酸よりもクロム酸の腐食性が低いため、「リベットまたは溶接アセンブリのような部品」に好まれます。「黄色から濃いオリーブ色の仕上がり」を生成し、「3〜10 wt% CrO3」を含有する溶液で動作します。

- 硫酸プロセス: 基本的な操作はクロム酸プロセスと同様です。しかし、「電解液を閉じ込める可能性のあるジョイントまたは凹部を含む部品またはアセンブリは、硫酸浴で陽極酸化処理すべきではありません [9]。」硫酸濃度は「12〜20 wt%」の範囲です。

- 硬質陽極酸化処理プロセス: 動作温度、添加剤、電圧、および電流密度によって区別される硬質陽極酸化処理は、「通常の硫酸陽極酸化処理よりもはるかに重いコーティング」を生成します。通常、「0〜10°C(32〜50°F)」の温度と「2〜3.6 A/dm²(20〜36 A/ft²)」の電流密度で動作します。

- 陽極酸化処理装置: 本レビューでは、クロム酸および硫酸陽極酸化処理に対する特定の機器要件を詳細に説明しており、タンク材料、陰極の考慮事項、温度制御、およびマスキング技術を含みます。クロム酸の場合、「低炭素鋼タンクが適切」であり、硫酸陽極酸化処理は、「可塑化ポリ塩化ビニルで全体的にライニングされ、外側が耐食性合成ゴム塗料でコーティングされた低炭素鋼」を使用できます。

- 非アルミニウム材料の陽極酸化処理: 本論文は、マグネシウム、チタン、および亜鉛陽極酸化処理に拡張し、プロセスバリエーションおよび特定の用途を概説します。マグネシウムの場合、「Dow 9プロセス」と「HAEおよびDow 17プロセス」が議論されています。チタン陽極酸化処理は、「耐食性以外の特性」を付与するために使用され、例えば、耐焼き付き性があります。亜鉛陽極酸化処理は、「装飾的でありながら保護的なコーティング」を提供します。

- 陽極酸化処理の利点: 本レビューは、「耐食性の向上」、「装飾的な外観の改善」、「耐摩耗性の向上」、「接着性の向上」、「潤滑性の向上」、および「ユニークで装飾的な色の提供」を含む、いくつかの利点を強調しています。

- 陽極酸化処理プロセスの制限事項: 制限事項は、「アルミニウム合金の組成、表面仕上げ、前処理、テンパーまたは熱処理」に起因します。例えば、「クロム酸プロセスは、5%を超えるCuまたは7.5%を超える総合金元素を含有するアルミニウム鋳造合金を陽極酸化処理するために使用すべきではありません。」

提示されたデータの分析:

本論文は、陽極酸化処理に関するかなりの知識を統合し、プロセスパラメータ、機器、および材料の考慮事項に関する構造化された概要を提示します。図1は、「陽極酸化処理シーケンス」を視覚的に要約し、「機械的仕上げ」から「封孔」までのステップを示しています。本レビューは、所望の陽極酸化処理コーティング特性を達成する上でのプロセス制御および材料選択の重要性を強調しています。

図リスト:

- 図1: 陽極酸化処理シーケンス。

7. 結論:

主な調査結果の要約:

本レビューは、重量比機械的特性に優れているため広く使用されている高強度アルミニウム合金に対する重要な耐食性方法としての陽極酸化処理の重要性を強調しています。強度を高める合金元素は、同時に腐食に対する感受性を高め、堅牢な保護システムが必要になります。陽極酸化処理酸化物層は、腐食性電解液からの保護バリアを提供することにより、不可欠な機能を果たします。陽極酸化処理の複雑さは、プロセスパラメータ(電圧、温度)、電解液の性質、基板材料、および陽極酸化処理前後の処理を含めて強調されています。本レビューは、陽極酸化処理を独立したステップとしてではなく、より広範なプロセスコンテキスト内で考慮すべきであることを強調しています。陽極酸化処理は、鋳造アルミニウム合金の耐摩耗性、耐食性、耐擦傷性、および潤滑性を向上させます。

研究の学術的意義:

本研究は、アルミニウムおよび非アルミニウム合金陽極酸化処理を取り巻く広範な知識ベースを統合し、構造化することにより、貴重な学術的貢献を提供します。陽極酸化処理の原理、プロセス、および用途に関する詳細な理解を求める研究者、エンジニア、および学生にとって、包括的なハンドブックレベルのリソースとして役立ちます。

実践的な意味合い:

本レビューの実践的な意味合いは、陽極酸化処理の産業用途にとって重要です。プロセス選択、最適化、およびトラブルシューティングのためのガイダンスを提供し、実務者が所望のコーティング特性および性能を達成できるようにします。プロセスパラメータ、機器、および制限事項に関する詳細な議論は、製造環境における陽極酸化処理作業を改善するための実行可能な洞察を提供します。

研究の限界と今後の研究分野:

レビュー論文として、限界はレビューされた文献の範囲に内在しています。広範な概要を提供しますが、最新の進歩または高度に専門化されたアプリケーションを非常に詳細に掘り下げていない可能性があります。今後の研究分野には、以下が含まれる可能性があります。

- 特定のサービス条件下での陽極酸化処理された合金の疲労寿命性能に関する詳細な調査。

- 強化されたコーティング特性および効率のための新規な電解液およびプロセスパラメータの開発。

- 陽極酸化処理コーティングのための高度な表面特性評価技術の探求。

- 陽極酸化処理プロセスの環境影響を最小限に抑えることに焦点を当てた研究。

8. 参考文献:

- K. C. Ludema, “Introduction to wear,” in Friction, Lubrication, and Wear Technology, vol. 18 of The ASM Handbook, pp. 320–628, 1992.

- S.Mischler and P. Ponthiaux, “A round robin on combined electrochemical and friction tests on alumina/stainless steel contacts in sulphuric acid,” Wear, vol. 248, no. 1-2,pp. 211–225, 2001.

- S. Mischler and P. Ponthiaux, “Analytical solution for precessional magnetization switching in exchange biased high perpendicular anisotropy nanostructures,” Journal of Physics D: Applied Physics, vol. 39, 7 pages, 2006.

- S.W.Watson,F. J.Friedersdorf, B.W.Madsen, andS. D. Cramer, “Methods of measuring wear-corrosion synergism,” Wear, vol. 181–183, no. 2, pp. 476–484, 1995.

- Z. Abdel Hamid and M. T. Abou Elkhair, “Development of electro less nickel-phosphorous composite deposits for wear resistance of 6061 aluminum alloy,” Materials Letters, vol. 57, no.3, pp. 720-726, 2002.

- D. Landolt, “Electrochemical and materials aspects of tribo corrosion systems,” in Corrosion and Surface Chemistry of Metals, pp. 227–274, EPFL Press, Lausanne, Switzerland, 2006.

- I. J. Polmear, Light Alloys: Metallurgy of the Light Metals, Butterworth- Heinemann, Arnold, Mo, USA, 1995.

- R. Bosch, Bosch Automotive Handbook, Bentley Publishers, Robert Bentley, Cambridge, Mass, USA, 7th edition, 2007.

- P. Marcus, “Introduction to the fundamentals of corrosion,” in Corrosion: Fundamentals, Testing, and Protection, vol. 13 of ASM Handbook, pp. 3–4, ASM International, 2003.

- B. O. Adewuyi, “The influence of Fe variation on the corrosion behavior of heat treated aluminium alloys in tomato juice,” Nigerian Journal of Technology, vol. 21, no. 1, pp. 72–78, 2002.

- X. Sudarshan and M. K. Surappa, “Dry sliding wear of fly ash particle reinforced A356 Al composites," Wear, vol. 265, no. 3-4, pp. 349–360, 2008.

- D.Tabatabai, S. Szillies, F. Feil, G. Grundmeier, and W. F¨urbeth, “Self-healing corrosion protective coatings for magnesium alloys by modifying anodizing layers with corrosion inhibitors," in Proceedings of the Euro corr Abstracts, no. 4575, Stockholm, Sweden, September 2011.

- M. M. Khrushchov, “Principles of abrasive wear,” Wear, vol. 28, pp. 69–88, 1974.

- H. Joseph, “Abrasive wear,” in Friction, Lubrication, and Wear Technology, vol. 18 of The ASM Handbook, pp. 337–341, 1992.

- A. G. Evans, “Impact damage mechanics: solid projectiles,” in Treatise on Materials Science and Technology, vol. 16, pp. 1–67, Academic Press, 1979.

- A.W. Brace, Ed., Hard Anodizing of Aluminum, Technicopy Ltd., 1987.

- A.W. Brace and EG. Sheas by, The Technology of Anodizing Aluminum, 2nd ed., Technicopy Ltd., 1979.

- D. Montgomery, Ed., Light Metals Finishing Process Manual, American Electroplaters and Surface Finishers Society, 1990.

- S. Wemick, R. Pinner, and P.G. Sheasby, The Surface Treatment and Finishing of Aluminum and Its Alloys, 5th ed., Finishing Publications Ltd., 1987.

- O. O. Ajibola and B. O. Jimoh, “Aluminium recycling industries in Nigeria: entrepreneurship challenges and opportunities,” in Proceedings of the 7th Engineering Forum, vol. 2, pp. 238–247, Ado Ekiti, Nigeria, November 2011.

- Shingubara, S.; Morimoto, K.; Sakaue, H.; Takahagi, T. Self-organization of a porous alumina nanohole array using a sulfuric/oxalic acid mixture as electrolyte. Electrochem. Solid-State Lett. 2004.

- Savas, T.P.; Earthman, J.C. Surface characterization of 7075-T73 aluminum exposed to anodizing pretreatment solutions. J. Mater. Eng. Perform. 2008.

9. 著作権:

- 本資料は、"[Dr.A.Renuka Prasad および Dr.Shree Prakash]"の論文:「[アルミニウムおよび非アルミニウム合金の陽極酸化処理に関するレビュー]」に基づいています。

- 論文ソース: https://www.researchgate.net/publication/374005576

本資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.